Катализатор ароматизации метана, способ его получения и способ конверсии метана с получением ароматических углеводородов

Иллюстрации

Показать всеИзобретение относится к нефтехимии и газохимии и касается процесса ароматизации метана. Катализатор ароматизации метана содержит, мас.%: молибден 2,0-12,0, промотор, выбранный из группы Ru, Rh, Re, 0,1-3,0, цеолитный носитель - остальное. Носителем является крупнокристаллический цеолит типа MFI с иерархической системой пор, соотношением Si/Al 7,5-30,0, площадью поверхности 352-355 см2/г, объемом микропор 0,12-0,152 см3/г при наличии мезопор объемом 0,055-0,063 см3/г с размером кристаллитов 1-3 мкм или мелкокристаллический цеолит со сращенной структурой типа MFI/MEL с силанизированной внешней поверхностью и наличием вторичной мезопористости с иерархической системой пор, соотношением Si/Al 7,5-30,0, площадью поверхности 352-355 м2/г, объемом микропор 0,12-0,152 см3/г при наличии мезопор объемом 0,055-0,063 см3/г с размером кристаллитов 0,1-0,5 мкм. Проводят твердофазный синтез катализатора из вышеохарактеризованного цеолитного носителя и порошка оксида молибдена 1-4 ч с последующим прокаливанием при 400-600°C 4-8 ч. Промотор вводят в цеолитный носитель перед или по завершении твердофазного синтеза методом пропитки с последующим высушиванием и прокаливанием. Конверсию метана осуществляют контактированием метансодержащего газа с катализатором при 650-800°C, давлении 0,1-0,5 МПа, объемной скорости подачи метана 1000-4000 ч-1. Технический результат - повышение селективности по целевым ароматическим углеводородам до уровня не менее 73,7%, выхода бензол-толуол-нафталиновой фракции с единицы объема переработанного сырья не менее 428 г/м3 и обеспечение стабильной работы катализатора в течение 300 ч. 3 н. и 1 з.п. ф-лы, 2 табл., 10 пр.

Реферат

Изобретение относится к нефтехимии и газохимии и касается процесса ароматизации метана, в частности состава металл-цеолитного катализатора, способа его получения и способа осуществления процесса ароматизации метана. Одностадийный процесс превращения метансодержащего газа позволяет получать ценные ароматические углеводороды с повышенным выходом с единицы переработанного сырья. Исходный метансодержащий газ вводят в контакт с катализатором ароматизации в восстановительных условиях, позволяющих осуществить превращение метана в ароматические углеводороды, включая бензол и нафталин.

Катализаторы, применяемые для превращения метансодержащего газа в ароматические углеводороды, обычно являются бифункциональными: активный компонент выполняет дегидрирующую функцию, а кислотные центры катализатора выполняют функцию олигомеризации и циклизации интермедиатов в ароматические соединения. Добавление промотирующего металла способствует повышению стабильности и активности катализатора. В качестве носителя обычно используют микропористые цеолиты типа MFI и MEL или цеолиты со сращенной структурой MFI/MEL. Структура цеолита оказывает огромное влияние на эффективность катализатора. Высокая селективность по ароматическим углеводородам наблюдается на катализаторах с диаметром пор, близким к кинетическому диаметру молекулы бензола, и имеющих двумерную структуру пор. На стадии приготовления катализатора при нанесении активного компонента большая его часть располагается на внешней поверхности цеолита, однако в ходе прокаливания диффундирует в поры, взаимодействуя с Бренстедовскими кислотными центрами носителя. Эти комплексы активного компонента рассматриваются как центры активации метана. Для увеличения числа таких центров необходимо улучшать диффузию активного компонента в поры цеолита. Наличие вторичной пористости (мезопористости) в цеолитной матрице может способствовать диффузии активного компонента в поры цеолита и улучшает транспорт синтезированных ароматических молекул на поверхность катализатора. Мезопорами традиционно принято считать поры в цеолите размером 2-50 нм. Поры меньшего размера принято считать микропорами. Цеолиты, имеющие в своей структуре одновременно микропоры и мезопоры, называются иерархическими цеолитными системами.

В патенте US 6552243 В2, 22.04.2003 описан способ ароматизации метана с применением молибденсодержащего катализатора, приготовленного с использованием алюмосиликатного носителя типа MFI. Молибден в количестве 0,5-4,0 мас.% вводят в состав катализатора методом твердофазного синтеза с прокаливанием при температуре 700°С, либо методом пропитки порошка цеолита водным раствором гептамолибдата аммония с дальнейшим высушиванием в течение 6-8 ч при температуре 110°C и прокаливанием при температуре 500°С в течение 4 ч. Полученный катализатор испытывали при температуре 600-800°С, давлении не более 5 МПа и скорости подачи метансодержащего газа 0,1-10 г/(гкат·ч) в одном или нескольких реакторах с неподвижным слоем катализатора с предварительной активацией катализатора в токе смеси водород/метан (1:1) при температуре 700°С. Средняя конверсия метана составила 13,5%, селективность по ароматическим углеводородам С6, С7, С10 - 54%, выход ароматических углеводородов - 313 г/м3 переработанного сырья за 6 ч работы катализатора.

Недостатком данного изобретения является использование цеолита без дополнительной мезопористой структуры в качестве носителя катализатора, что затрудняет диффузию активного компонента в поры цеолита и обуславливает снижение каталитической активности. Использование носителя с наличием микропористой структуры и отсутствием мезопор ухудшает транспорт ароматических углеводородов на поверхность катализатора и ведет к быстрой дезактивации катализатора. К недостаткам относится невысокая селективность и низкий выход ароматических углеводородов с единицы объема переработанного сырья.

В патентных заявках US 20120123176 A1, 17.05,2012 и US 20140073828 A1, 10.05.2014 описаны составы катализаторов, применяемых в процессе ароматизации метана, способ их получения и способ осуществления данного процесса. В качестве носителя использован цеолит типа MFI с добавлением в качестве связующего для придания механической прочности гранулам катализатора 10-30 мас.% неорганического оксида, который выбирают из группы: оксидов алюминия, циркония, титана, иттрия, церия, редкоземельных металлов или их комбинаций. Активным компонентом катализатора является молибден в количестве 4-15 мас.%. В качестве прекурсора активного компонента используют оксалат молибдена, который вводят в состав катализатора способом пропитки. Также предложено вводить в состав катализатора цинк в качестве промотора. Промотирование образца цинком может осуществляться методом пропитки исходного цеолита раствором соли цинка перед введением молибдена или совместно с ним. Затем образец высушивают и прокаливают при температуре 475-525°С в течение 2-4 ч. Процесс ароматизации исходного газа, содержащего 75-100 об.% метана, проводят при температуре 500-850°С, давлении 0,5-10 МПа с объемной скоростью 100-10000 ч-1. Тип реактора ароматизации метана не указан. Восстановление активности дезактивированного катализатора проводят сначала в токе аргона при температуре 480°С, давлении 0,1 МПа и объемной скорости подачи аргона 1000 ч-1, а затем в токе 0,5-0,2 об.% O2/N2 при температуре 480°С, давлении 0,1 МПа и объемной скорости подачи кислородсодержащей смеси 2000 ч-1 в течение 22 ч для медленного выжигания коксовых отложений с поверхности катализатора. По результатам процесса ароматизации среднее значение конверсии метана составляет 10,3%. По данному изобретению, в качестве продуктов процесса ароматизации метана получают, преимущественно, бензол. Селективность по бензолу - 77%, выход бензола - 420 г/м3 переработанного сырья.

Недостатком данных изобретений является использование в составе катализатора цеолита без дополнительной мезопористой структуры, что снижает устойчивость к закоксовыванию, в результате чего необходима длительная регенерация (22 ч) с использованием аргона со скоростью подачи 1000 ч-1. Введение в состав катализатора неорганического оксида в качестве связующего вещества также является недостатком изобретения, т.к. связующее вещество блокирует поры цеолита и усиливает образование кокса на внешней поверхности.

В патентах ExxonMobil RU 2491120 С2, 27.08.2013 и RU 2514915 С2, 10.05.2014 описан способ ароматизации метана с применением молибденсодержащего катализатора, приготовленного с использованием алюмосиликатного носителя типа MFI, MEL и др., с добавлением связующего, выбранного из группы: оксид кремния, оксид титана, оксид циркония, оксид бора. Молибден вводят в количестве 1-20 мас.%. Катализатор также может содержать промотор, который выбирают из группы: W, Zn, Re. Для улучшения доступа активного компонента к внутренней поверхности и изменения поверхностной активности цеолита, носитель подвергают обработке водяным паром, промывают кислотой, щелочью, кремнийсодержащими и фосфорсодержащими соединениями. Для увеличения теплопроводности и теплоемкости носителя в состав катализатора также может быть включен инертный наполнитель, выбранный из группы: карбид кремния, корунд. Полученные катализаторы испытывали при температуре 700-1200°С, давлении не более 0,1-10 МПа и скорости подачи метансодержащего газа 0,01-1000 г/(гкат·ч) в одном или нескольких реакторах с неподвижным слоем катализатора, кипящим или подвижным слоем катализатора. Регенерацию дезактивированного катализатора осуществляют в присутствии кислородсодержащего газа (менее 10% О2) при температуре 400-700°С или водородсодержащим газом при температуре 700-1200°С. Средняя конверсия метана составила 10,5%, селективность по ароматическим углеводородам С6, С7, С10 - 65%, выход ароматических углеводородов - 350 г/м3 переработанного сырья за 6 ч работы катализатора.

Недостатком данных изобретений является использование в качестве носителя цеолита без дополнительной мезопористой структуры, что затрудняет диффузию активного компонента в поры цеолита и обуславливает снижение каталитической активности. Использование носителя с наличием микропористой структурой и отсутствием мезопор ухудшает транспорт ароматических углеводородов на поверхность катализатора и ведет к быстрой дезактивации катализатора. Введение в состав катализатора связующего вещества также является недостатком изобретения, т.к. связующее вещество блокирует поры цеолита и усиливает образование кокса на внешней поверхности. Дезактивацию катализатора ускоряет применение восстановления активности катализатора в токе кислородсодержащего газа при 400-700°С, приводящее к деалюминированию носителя и образованию молибдатов алюминия.

Наиболее близкий аналог катализатора ароматизации метана и способа его получения описан в патентной заявке WO 148534 А1, 29.12.2010, в которой раскрыт способ приготовления катализатора ароматизации метана, в состав которого входит мезопористый цеолитный носитель, приготовленный методом гидротермального синтеза на углеродных нитях, выращенных путем пиролиза ферроцена на карбиде кремния. После удаления углеродных нитей методом прокаливания в структуре цеолита образуются мезопоры. В качестве активного металла допускается использование молибдена с промоторами, в число которых входят Ru, Pt, W, Со, Fe и Cr в количестве 0,1-20 мас.%.

К недостаткам способа относится сложная процедура выращивания углеродных нитей, использование подложки из карбида кремния, блокирующей сквозные мезопоры, невысокая степень кристалличности получаемого мезопористого цеолита, что показано методом РФА. Указанные недостатки приводят к тому, что по данным, представленным в примерах, в первые 5 ч работы катализатора суммарный выход ароматических соединений не превышает 2% и не превышает значений, полученных для цеолитного носителя без добавления углеродных нитей.

Наиболее близкий аналог способа осуществления процесса ароматизации метана описан в патентной заявке US 4727206 А, 23.02.1988, который раскрывает способ ароматизации метана с использованием катализатора, в состав которого входит цеолитный носитель типа MFI, галлий в количестве 0,05-10 мас.% и металл группы VII В периодической системы в количестве 0,1-1,0 мас. %, где наиболее предпочтительным промотирующим металлом является рений. Галлий или соединение галлия могут находиться в составе катализатора в качестве оксида или в качестве ионов галлия, в случае замещения ими катионов алюмосиликата. Промотор вводят в состав катализатора способом пропитки или в процессе ионного обмена. Перед проведением процесса ароматизации метана катализатор подвергают предобработке в токе водорода, воздуха или инертного газа при температуре 500-600°С. Проведение процесса ароматизации метана по данному способу можно осуществлять в неподвижном, кипящем, а также в движущемся слое катализатора при температуре 600-800°С, давлении 0,1-1,0 МПа со скоростью подачи метансодержащего газа 0,1-10 г/(гкат·ч). Средняя конверсия метана составила 3,6-8,3%, селективность по ароматическим углеводородам - 35,4-54,7%, а выход ароматических углеводородов - 205-317 г/м3 переработанного газа.

К недостаткам состава данного катализатора и способа осуществления процесса ароматизации метана относится использование в составе катализатора цеолитного носителя без дополнительной мезопористой структуры, что затрудняет проникновение активного компонента в поры цеолита и ухудшает транспорт ароматических углеводородов на поверхность катализатора, в результате чего наблюдается низкая активность и стабильность работы катализатора. Предварительная обработка катализатора в токе воздуха при 500-600°С также является недостатком изобретения, т.к. в результате такой обработки возможно удаление алюминия из структуры цеолита, что ведет к уменьшению числа активных центров катализатора. Низкие значения селективности и выхода ароматических углеводородов с единицы объема переработанного сырья также относятся к недостаткам данного изобретения.

Техническая задача заявленной группы изобретений заключается в разработке катализатора ароматизации метана, способа его получения и способа конверсии метана в ароматические углеводороды. В качестве исходного сырья может быть использован метансодержащий газ. Реализация предложенного способа позволяет устранить указанные недостатки известных способов.

Техническим результатом данного изобретения является повышение селективности по целевым ароматическим углеводородам до уровня не менее 73,7%, выхода бензол-толуол-нафталиновой фракции с единицы объема переработанного сырья - не менее 428 г/м3 и обеспечение стабильной работы катализатора в течение не менее 300 ч.

Технический результат достигается тем, что катализатор ароматизации метана содержит 2-12 мас.% молибдена в пересчете на металлический молибден от массы катализатора, 0,1-3 мас.% промотора, выбранного из группы: Ru, Rh, Re, и цеолитный носитель, представляющий собой крупнокристаллический цеолит типа MFI с наличием вторичной мезопористости с иерархической системой пор, соотношением Si/Al в диапазоне 7,5-30, площадью поверхности 352-355 см2/г, объемом микропор 0,12-0,152 см3/г при наличии мезопор объемом 0,055-0,063 см3/г с размером кристаллитов 1-3 мкм или мелкокристаллический цеолит со сращенной структурой типа MFI/MEL с силанизированной внешней поверхностью и наличием вторичной мезопористости с иерархической системой пор, соотношением Si/Al в диапазоне 7,5-30, площадью поверхности 352-355 см2/г, объемом микропор 0,12-0,152 см3/г при наличии мезопор объемом 0,055-0,063 см3/г с размером кристаллитов 0,1-0,5 мкм.

В соответствии с поставленной задачей разработан способ получения заявленного катализатора, согласно которому проводят твердофазный синтез катализатора из порошка цеолитного носителя, представляющего собой крупнокристаллический цеолит типа MFI с наличием вторичной мезопористости с иерархической системой пор, соотношением Si/Al в диапазоне 7,5-30, площадью поверхности 352-355 см2/г, объемом микропор 0,12-0,152 см3/г при наличии мезопор объемом 0,055-0,063 см3/г с размером кристаллитов 1-3 мкм или мелкокристаллический цеолит со сращенной структурой типа MFI/MEL с силанизированной внешней поверхностью и наличием вторичной мезопористости с иерархической системой пор, соотношением Si/Al в диапазоне 7,5-30,0 площадью поверхности 352-355 см2/г, объемом микропор 0,12-0,152 см3/г при наличии мезопор объемом 0,055-0,063 см3/г с размером кристаллитов 0,1-0,5 мкм и порошка оксида молибдена, взятого в качестве прекурсора молибдена, в течение 1-4 ч с последующим прокаливанием при температуре 400-600°С в течение 4-8 ч, причем промотор вводят в цеолитный носитель перед или по завершении твердофазного синтеза методом пропитки в течение 3-6 ч с последующим высушиванием при температуре 100-120°С в течение 8-24 ч и прокаливанием при температуре 400-600°С в течение 4-8 ч.

Способ конверсии метана с получением ароматических углеводородов предусматривает контактирование метансодержащего газа с вышеобозначенным катализатором ароматизации метана при температуре 650-800°С, давлении 0,1-0,5 МПа и объемной скорости подачи метана 1000-4000 ч-1. Процесс проводят в одном или нескольких реакторах с неподвижным слоем катализатора с восстановлением каталитической активности дезактивированного катализатора при температуре 700-900°С в токе водородсодержащего газа при чередовании циклов синтеза/регенерации длительностью от 2 до 6 ч.

Способ конверсии метана с получением ароматических углеводородов включает следующие варианты реакторного оформления процесса и варианты восстановления активности дезактивированного катализатора:

1) трубчатый реактор с неподвижным слоем катализатора с восстановлением активности дезактивированного катализатора в токе водородсодержащего газа при 700-900°С;

2) трубчатый реактор с кипящим слоем катализатора с восстановлением активности дезактивированного катализатора в токе водородсодержащего газа при 700-900°С;

3) реакторный блок с движущимся слоем катализатора с непрерывным восстановлением активности дезактивированного катализатора в токе воздуха при 200-500°С, а затем в токе водородсодержащего газа при 700-900°С.

Приготовление катализатора по способу, предложенному в данном изобретении, проводят следующим образом.

Готовят крупнокристаллический цеолитный носитель типа MFI с иерархической системой пор следующим образом. Навеску гидроксида натрия растворяют в дистиллированной воде, после чего добавляют расчетное количество алюмината натрия при постоянном перемешивании. После полного растворения реактивов вводят структурообразующий агент - раствор триэтилентетрамина. Через 15 мин после образования гомогенной смеси в раствор добавляют тетраэтилортосиликат и перемешивают до образования однородной смеси, рН полученного раствора составляет 11,0-11,5. Полученный гель имеет следующие мольные соотношения: (0,5-2,0) Al2O3:30 SiO2:3,4 Na2O:9,0 ТЭТА:650 H2O. В гель добавляют навеску высокодисперсного порошка углерода (например, углерод технический марки П234, «Carbon Black nanopowder» CAS 7782-40-3), предварительно активированного в течение 1 ч при перемешивании в 1М растворе NaOH при комнатной температуре и затем высушенного при температуре 100°С, и перемешивают полученную суспензию в течение 1,0-1,5 ч. Раствор помещают в автоклав и проводят синтез при постоянном перемешивании со скоростью 200 об/мин и аутогенном давлении, составляющем 0,15-0,25 МПа, и температуре 170°С в течение 90 ч. Полученную кристаллическую твердую фазу отфильтровывают на воронке Бюхнера, промывают дистиллированной водой до рН=6-7 и высушивают при температуре 100°С в сушильном шкафу в течение 4 ч. Прокаливание проводят при температуре 550°С со скоростью нагрева - 1°С/мин на воздухе в течение 5 ч.

Полученную натриевую форму цеолита типа MFI переводят в аммонийную форму путем двукратной обработки раствором нитрата аммония при температуре 80°С в течение 3 ч при перемешивании. Между процедурами ионного обмена осадок промывают дистиллированной водой. Полученную аммонийную форму цеолита типа MFI переводят в водородную форму путем прокаливания при температуре 550°С на воздухе в течение 5 ч. Полученный цеолитный носитель имеет соотношение Si/Al в диапазоне 7,5-30, обладает площадью поверхности не ниже 330 см2/г, объемом микропор не ниже 0,1 см3/г при наличии мезопор объемом не ниже 0,05 см3/г. Размер кристаллитов цеолита составляет 1-3 мкм.

Мелкокристаллический цеолитный носитель сращенной структуры типа MFI/MEL с иерархической системой пор и силанизированной внешней поверхностью получают следующим образом. Навески гидроксида натрия и алюмината натрия растворяют в дистиллированной воде при постоянном перемешивании. Через 15 мин после растворения гидроксида и алюмината натрия в полученный раствор постепенно, при постоянном перемешивании, вводят смесь структурообразующих агентов, приготовленную из водных растворов гидроксида тетрабутиламмония (ТВАОН) и триэтилентетрамина (ТЭТА), и продолжают перемешивать до образования однородного раствора. После гомогенизации раствора одновременно добавляют тетраэтилортосиликат (ТЭОС) и фенилтриэтоксисилан (ФТЭОС), и перемешивают в течение 30 мин до образования однородной смеси. Полученный гель имеет следующие мольные соотношения: (0,5-2,0)Al2O3:29,0 SiO2 (ТЭОС):1,0 SiO2 (ФТЭОС):5,0 ТЭТА:10,0 ΤΒΑΟΗ:2,1 Na2O:1290 H2O. В этот гель добавляют навеску высокодисперсного порошка углерода (например, углерод технический марки П234, «Carbon Black nanopowder» CAS 7782-40-3), предварительно активированного в течение 1 ч при перемешивании в 1М растворе NaOH при комнатной температуре и затем высушенного при температуре 100°С, и перемешивают полученную суспензию в течение 1,0-1,5 ч. Раствор помещают в автоклав и проводят синтез при постоянном перемешивании со скоростью 200 об/мин и аутогенном давлении, составляющем 0,15-0,25 МПа, и температуре 180°С в течение 120 ч. Полученную кристаллическую твердую фазу отфильтровывают на воронке Бюхнера, промывают дистиллированной водой до рН=6-7 и высушивают при температуре 100°С в сушильном шкафу в течение 4 ч. Прокаливание проводят при температуре 550°С со скоростью нагрева 1°С/мин на воздухе в течение 6 ч.

Полученную натриевую форму цеолита типа MFI/MEL переводят в аммонийную форму путем двукратной обработки раствором нитрата аммония при температуре 80°С в течение 3 ч при перемешивании. Полученную аммонийную форму цеолита типа MFI/MEL переводят в водородную форму путем прокаливания при температуре 550°С на воздухе в течение 5 ч. Полученный цеолитный носитель имеет соотношение Si/Al в диапазоне 7,5-30, обладает площадью поверхности не ниже 350 см2/г, объемом микропор не ниже 0,13 см3/г при наличии мезопор объемом не ниже 0,05 см3/г. Размер кристаллитов цеолита составляет 0,1-0,5 мкм.

Катализатор указанного состава получают методом твердофазного синтеза из цеолитного носителя и порошка оксида молибдена (VI) (MoO3), взятого в качестве прекурсора молибдена, в течение 1-4 ч с последующим прокаливанием при температуре 400-600°С в течение 4-8 ч. Промотор в состав катализатора вводят методом пропитки предшествующей или последующей внесению молибдена. Пропитку проводят из водного раствора любого водорастворимого соединения промотора, например, перрената аммония NH4ReU4, хлорида родия 4-водного RhCl3·4H2O, хлорида рутения (III) RuCl3, в течение 3-6 ч с последующей сушкой при температуре 100-120°С в течение 8-24 ч и прокаливанием при температуре 400-600°С в течение 4-8 ч.

Способ конверсии метана заключается в получении ароматических углеводородов из метансодержащего газа контактированием его с выше описанным катализатором ароматизации метана при температуре 650-800°С, давлении 0,1-0,5 МПа и объемной скорости подачи метана 1000-4000 ч-1 по одному из следующих вариантов реакторного оформления процесса.

Одним из вариантов осуществления процесса конверсии метана с получением ароматических углеводородов является проведение процесса с применением одного или нескольких реакторов с неподвижным слоем катализатора.

Схема установки с двумя попеременно работающими реакторами с неподвижным слоем катализатора включает в себя реактор ароматизации/регенерации, реактор регенерации/ароматизации, клапан, регулирующий подачу метансодержащего газа в реактор ароматизации/регенерации, клапан, регулирующий подачу водородсодержащего газа в реактор ароматизации/регенерации, клапан, регулирующий подачу метансодержащего газа в реактор регенерации/ароматизации, и клапан, регулирующий подачу водородсодержащего газа в реактор регенерации/ароматизации. Особенность конструкции состоит в использовании двух попеременно работающих реакторов, где исходный газ в реакционную зону реакторов подают сверху реактора, а выход продуктов производят снизу реактора.

Конверсию метана в ароматические углеводороды осуществляют при температуре 650-800°С, давлении 0,1-0,5 МПа и объемной скорости подачи метансодержащего газа 1000-4000 ч-1. Восстановление активности катализатора, дезактивированного в результате отложения высокоуглеродистых соединений, осуществляют в процессе нагревания реактора в токе водородсодержащего газа при температуре 700-900°С. Для восстановления активности катализатора клапан, регулирующий подачу метансодержащего газа в реактор ароматизации/регенерации, закрывают, в то время как клапан, регулирующий подачу водородсодержащего газа в реактор ароматизации/регенерации, переходит в открытое положение. Клапан, регулирующий подачу метансодержащего газа в реактор регенерации/ароматизации, также переходит в открытое положение, клапан, регулирующий подачу водородсодержащего газа в реактор регенерации/ароматизации, закрыт и поток метансодержащего газа начинает поступать в реактор регенерации/ароматизации, содержащий катализатор после регенерации. Длительность периода катализа для попеременно работающих реакторов составляет от 2 до 6 ч, длительности периода регенерации составляет от 2 до 6 ч.

По второму варианту осуществления конверсии метана процесс проводят с применением одного или нескольких реакторов с кипящим слоем катализатора.

Схема установки с двумя попеременно работающими реакторами с кипящим слоем катализатора включает в себя реактор ароматизации/регенерации, реактор регенерации/ароматизации, клапан, регулирующий подачу метансодержащего газа в реактор ароматизации/регенерации, клапан, регулирующий подачу водородсодержащего газа в реактор ароматизации/регенерации, клапан, регулирующий подачу метансодержащего газа в реактор регенерации/ароматизации, и клапан, регулирующий подачу водородсодержащего газа в реактор регенерации/ароматизации. Особенность конструкции состоит в использовании двух попеременно работающих реакторов с кипящим слоем катализатора, где исходный газ в реакционную зону реакторов подают снизу реактора, а выход продуктов производят сверху реактора.

Конверсия метана в ароматические углеводороды происходит при температуре 650-800°С, 0,1-0,5 МПа и объемной скорости подачи метансодержащего газа 1000-4000 ч-1. Восстановление активности катализатора, дезактивированного в результате отложения высокоуглеродистых соединений, осуществляют в процессе нагревания реактора ароматизации/регенерации в токе водородсодержащего газа при температуре 700-900°С. Для восстановления активности катализатора клапан, регулирующий подачу метансодержащего газа в реактор ароматизации/регенерации, закрывают, в то время как клапан, регулирующий подачу водородсодержащего газа в реактор ароматизации/регенерации, переходит в открытое положение. Клапан, регулирующий подачу метансодержащего газа в реактор регенерации/ароматизации, также переходит в открытое положение, клапан, регулирующий подачу водородсодержащего газа в реактор регенерации/ароматизации, закрыт и поток метансодержащего газа начинает поступать в реактор регенерации/ароматизации, содержащий катализатор после регенерации. Длительность периода катализа для попеременно работающих реакторов составляет от 2 до 6 ч, длительности периода регенерации составляет от 2 до 6 ч.

По третьему варианту осуществления конверсии метана процесс проводят с применением реакторного блока с движущимся слоем катализатора.

Схема установки включает в себя реактор ароматизации с кипящим слоем катализатора, регенератор, приемник катализатора и активатор катализатора. Особенность конструкции состоит в использовании одного реактора ароматизации метана с кипящим слоем катализатора, где метансодержащий газ подают снизу, а ароматические углеводороды отводят сверху реактора.

Конверсию метана в ароматические углеводороды проводят при температуре 650-800°С, давлении 0,1-0,5 МПа и объемной скорости подачи метана 1000-4000 ч-1. Восстановление активности катализатора, дезактивированного вследствие образования высокоуглеродистых отложений на поверхности катализатора, производят непрерывно. Часть дезактивированного катализатора непрерывно попадают в регенератор, откуда током воздуха при температуре 200-500°С поднимается в приемник катализатора, где при помощи циклонов происходит отделение газов регенерации от частиц катализатора, который затем попадают в активатор. Активацию осуществляют в кипящем слое катализатора при температуре 700-900°С в токе водородсодержащего газа, после чего восстановленный катализатор возвращают в пространство реактора, и цикл повторяют.

Эффективность способа конверсии метана оценивают по следующим параметрам: конверсия исходного сырья, выход целевой бензол-толуол-нафталиновой фракции с единицы объема переработанного сырья, селективность по целевым продуктам.

Расчет конверсии метана (KCH4, %) осуществляют по следующей формуле:

где - мольный поток метана на входе в реактор, моль/ч;

- мольный поток метана на выходе из реактора, моль/ч.

Представленная средняя конверсия рассчитана за время реализации способа не менее 300 ч.

Селективность по ароматическим углеводородам SCx, где x равно 6 для бензола, 7 для толуола и 10 для нафталина, %, рассчитывают по формуле:

где - мольный поток продукта Cx на выходе из реактора, моль/ч;

x - число атомов углерода в молекуле соединения.

Общая селективность по целевой бензол-толуол-нафталиновой фракции рассчитывают по формуле:

Sобщ=SC6+SC7+SC10.

Выход целевой бензол-толуол-нафталиновой фракции с единицы объема переработанного сырья определяют по формуле:

где mБТН - масса бензол-толуол-нафталиновой фракции, г/ч;

VCH4 - количество прореагировавшего метана, л/ч;

где mC6, mC7, mC10 - масса бензола, толуола и нафталина соответственно, г;

где νCH4 - объемный расход метана, л/ч.

Способы получения и состав катализаторов ароматизации метана реализуют в соответствии со следующими примерами.

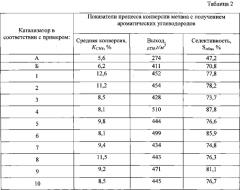

Пример А является примером сравнения и иллюстрирует реализацию способа осуществления процесса ароматизации метана в соответствии с аналогом.

Пример Б является примером сравнения и иллюстрирует способ приготовления катализатора ароматизации метана в соответствии с аналогом.

Примеры 1-10 показывают реализацию способов получения катализаторов заявленного состава и способов ароматизации метана по данному изобретению.

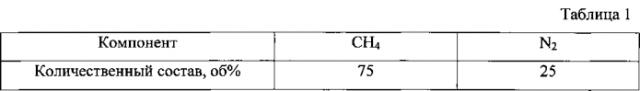

Состав газа для осуществления примеров А и 1-10 представлен в таблице 1.

Пример А

Катализатор включает 0,7 мас.% Ga, 0,4 мас.% Re и мелкокристаллический цеолит типа MFI. Введение рения в состав катализатора производят пропиткой порошка цеолитного носителя водным раствором хлорида рения с последующим высушиванием образца при температуре 130°С в вакууме. Добавку галлия вводят в состав катализатора методом пропитки промотированного рением цеолитного носителя водным раствором нитрата галлия. Удельная площадь поверхности готового катализатора составляет 256 м2/г. Катализатор испытывали в реакторе с неподвижным слоем катализатора объемом 6,2 мл при температуре 700°С, 0,7 МПа и объемной скорости подачи метансодержащего газа 1000 ч-1 с предварительной обработкой катализатора в токе азота при температуре 600°С в течение 45 мин, а затем в токе водорода при температуре 600°С в течение 2 ч. Показатели процесса конверсии метана с получением ароматических углеводородов в присутствии катализатора, приготовленного в соответствии с примером, представлены в таблице 2.

Пример Б

Катализатор включает 4 мас.% Mo и композитный цеолитный носитель мезопористый, приготовленный методом гидротермального синтеза цеолита типа MFI на заранее приготовленных углеродных нитях, выращенных путем пиролиза ферроцена на карбиде кремния. Способом твердофазного синтеза композитный цеолитный носитель смешивают с порошком оксида молибдена (VI) (МоО3) с последующим прокаливанием полученной смеси при температуре 550°С в течение 6 ч. Удельная площадь поверхности готового катализатора составляет 180 м2/г. Катализатор испытывали в реакторе с неподвижным слоем катализатора объемом 6,2 мл при температуре 700°С, 0,1 МПа и объемной скорости подачи метансодержащего газа 1000 ч-1. Показатели процесса конверсии метана с получением ароматических углеводородов в присутствии катализатора, приготовленного в соответствии с примером, представлены в таблице 2.

Пример 1

Катализатор состава, мас.%: Mo - 6,0, Rh - 0,5 и мелкокристаллический цеолит со сращенной структурой типа MFI/MEL с силанизированной внешней поверхностью - остальное, готовят следующим способом.

Мелкокристаллический цеолит со сращенной структурой типа MFI/MEL с силанизированной внешней поверхностью с иерархической системой пор получают следующим образом. Навески гидроксида натрия и алюмината натрия растворяют в дистиллированной воде при постоянном перемешивании. Через 15 мин после растворения гидроксида и алюмината натрия в полученный раствор постепенно, при постоянном перемешивании, вводят смесь структурообразующих агентов, приготовленную из водных растворов гидроксида тетрабутиламмония (ТВАОН) и триэтилентетрамина (ТЭТА), и продолжают перемешивать до образования однородного раствора. После гомогенизации раствора одновременно добавляют тетраэтилортосиликат (ТЭОС) и фенилтриэтоксисилан (ФТЭОС), и перемешивают в течение 30 мин до образования однородной смеси. Полученный гель имеет следующие мольные соотношения: 2 Al2O3:29 SiO2 (ТЭОС):1 SiO2 (ФТЭОС):5 ТЭТА:10,0 ТВАОН:2,1 Na2O:1290 H2O. В этот гель добавляют навеску высокодисперсного порошка углерода («Carbon Black nanopowder» CAS 7782-40-3), предварительно активированного в течение 1 ч при перемешивании в 1М растворе NaOH при комнатной температуре и затем высушенного при температуре 100°С, и перемешивают полученную суспензию в течение 60 мин. Раствор помещают в автоклав и проводят синтез при постоянном перемешивании со скоростью 200 об/мин и аутогенном давлении, составляющем 0,15-0,25 МПа, и температуре 180°С в течение 120 ч. Полученную кристаллическую твердую фазу отфильтровывают на воронке Бюхнера, промывают дистиллированной водой до рН=6,7 и высушивают при температуре 100°С в сушильном шкафу в течение 4 ч. Прокаливание проводят при температуре 550°С со скоростью нагрева 1°С/мин на воздухе в течение 6 ч.

Полученную натриевую форму цеолита типа MFI/MEL переводят в аммонийную форму путем двукратной обработки раствором нитрата аммония при температуре 80°С в течение 3 ч при перемешивании. Между ионными обменами прокаливание не проводят. Полученную аммонийную форму цеолита типа MFI/MEL переводят в водородную форму путем прокаливания при температуре 550°С на воздухе в течение 5 ч. Полученный цеолитный носитель имеет соотношение Si/Al=7,5, обладает площадью поверхности 355 см2/г, объемом микропор 0,14 см3/г при наличии мезопор объемом 0,055 см3/г. Размер кристаллитов цеолита составляет 0,1-0,5 мкм.

Порошок цеолитного носителя подвергают пропитке водным раствором хлорида родия 4-водного (RhCl3·4H2O) в течение 4 ч с последующим высушиванием при температуре 100°С в течение 14 ч и прокаливанием в течение 6 ч при температуре 450°С. Способом твердофазного синтеза промотированный родием цеолитный носитель смешивают с порошком оксида молибдена (VI) (MoO3) с последующим прокаливанием полученной смеси при температуре 450°С в течение 6 ч. Удельная площадь поверхности готового катализатора составляет 253 м2/г.

Процесс конверсии метана с получением ароматических углеводородов проводят с применением полученного катализатора на установке с движущимся слоем катализатора при температуре 750°С, давлении 0,2 МПа и объемной скорости подачи метана 1000 ч-1. Восстановление активности катализатора осуществляют непрерывно, сначала в токе воздуха при температуре 200°С, а затем в токе водородсодержащего газа при температуре 700°С в кипящем слое катализатора. Показатели процесса конверсии метана с получением ароматических углеводородов в присутствии катализатора, приготовленного в соответствии с примером, представлены в таблице 2.

Пример 2

Катализатор состава, мас.%: Mo - 8,0, Rh - 1,5 и мелкокристаллический цеолит со сращенной структурой типа MFI/MEL с силанизированной внешней поверхностью - остальное, готовят следующим способом.

Цеолитный носитель готовят аналогично примеру 1. Полученный цеолитный носитель имеет соотношение Si/Al=7,5, обладает площадью поверхности 355 см2/г, объемом микропор 0,14 см3/г при наличии мезопор объемом 0,055 см3/г. Размер кристаллитов цеолита составляет 0,1-0,5 мкм.

Порошок цеолитного носителя подвергают пропитке водным раствором хлорида родия 4-водного (RhCl3·4H2O) в течение 5 ч с последующим высуши