Способ комплексной оценки энергетической эффективности технологической установки для перекачивания жидких сред во время ее эксплуатации

Иллюстрации

Показать всеИзобретение относится к области насосостроения. Способ комплексной оценки энергетической эффективности (ЭЭ) технологической установки (ТУ) для перекачивания жидких сред при заданном технологическом режиме во время ее эксплуатации включает первоначальную регистрацию номинальных параметров каждой составной части ТУ, единовременное измерение мгновенных фактических значений электрических и технологических параметров ТУ, вычисление КПД и удельных затрат мощностей для каждой составной части ТУ, определение фактических и эталонных значений каждого параметра, характеризующего энергоэффективность ТУ. Затем вычисляют фактические и эталонные удельные расходы электроэнергии (УРЭ) установки. При отклонении УРЭ от эталонных значений более чем на допустимую величину производят сравнение полученных фактических и эталонных значений указанных параметров, характеризующих эффективность ТУ, подбирают и осуществляют мероприятия, направленные на повышение уровня УРЭ тех составных частей ТУ, которые имеют недопустимые отклонения по уровню УРЭ. Далее по тому же алгоритму осуществляют оценку ЭЭ составных частей ТУ вплоть до достижения максимально возможной величины ЭЭ установки в целом. Составными частями ТУ служат станция управления, электродвигатель и насос. Изобретение направлено на экономию энергопотребления за счет высокой достоверности комплексной оценки энергоэффективности ТУ и каждой ее части, а также за счет своевременной организации мероприятий по увеличению ее энергоэффективности в целом. 1 з.п. ф-лы, 1 ил., 1 пр.

Реферат

Изобретение относится к отраслям промышленности, в которых используются технологические процессы и установки, связанные с перекачиванием жидких сред, а именно к способам оценки энергоэффективности таких установок.

Известен способ диагностирования погружных электрических насосов, который используется для инструментального контроля, эксплуатируемого в скважинах технологического оборудования для оценки изменения технического состояния погружного насоса в процессе эксплуатации и сокращения продолжительности простоя нефтяной скважины в связи с заменой технологического оборудования (RU 2206794, опубл. 20.06.2003 г.).

Однако указанный способ позволяет обнаружить лишь техническую неисправность оборудования, но не позволяет оценить энергетическую эффективность оборудования.

Поиск способов оценки энергопотребления подобного оборудования во время его эксплуатации показал отсутствие близких по технической сущности и достигаемому результату аналогов, поэтому заявляемое решение не имеет прототипа.

Технический результат, который достигается предложенным решением, заключается в экономии энергопотребления за счет высокой достоверности комплексной оценки энергоэффективности технологической установки (ТУ) для перекачивания жидких сред во время ее эксплуатации и каждой ее составной части, а также своевременной организацией мероприятий по увеличению ее энергоэффективности в целом.

Указанный технический результат достигается посредством того, что способ комплексной оценки энергетической эффективности технологической установки для перекачивания жидких сред при заданном технологическом режиме во время ее эксплуатации включает первоначальную регистрацию номинальных параметров каждой составной части технологической установки, единовременное измерение мгновенных фактических значений электрических и технологических параметров установки, вычисление КПД и затрат мощностей для каждой составной части установки, определение фактических и эталонных значений каждого параметра, характеризующего энергоэффективность установки.

Затем вычисляют фактические и эталонные удельные расходы электроэнергии (УРЭ) технологической установки, при отклонении УРЭ от эталонных значений более чем на допустимую величину производят сравнение полученных фактических и эталонных значений параметров, характеризующих энергетическую эффективность установки, подбирают и осуществляют мероприятия, направленные на повышение уровня УРЭ тех составных частей установки, которые имеют недопустимые отклонения по УРЭ.

Далее по тому же алгоритму осуществляют оценку энергетической эффективности составных частей установки вплоть до достижения максимально возможной величины энергетической эффективности установки в целом, при этом составными частями указанной технологической установки служат станция управления СУ, электродвигатель и насос.

Согласно п. 2 формулы в качестве электрических параметров принимают напряжение питающей сети (Uсети), величину тока (I), общую потребляемая мощность (Nобщ), коэффициент электрической мощности (cos ϕ), а технологическими параметрами служат температура перекачиваемой жидкости (Тж), плотность перекачиваемой жидкости (ρж), давление жидкости на входе насоса (рвх), давление на выходе насоса (рвых), объем перекачиваемой жидкости (Qж).

Заявляемый порядок выполнения операций позволяет осуществлять оценку энергоэффективности ТУ непосредственно при заданном технологическом режиме во время ее эксплуатации и с высокой точностью диагностировать те составные части ТУ, которые работают с низкой энергоэффективностью, а далее осуществлять подбор и реализацию мероприятий, направленных на повышение энергоэффективности ТУ в целом.

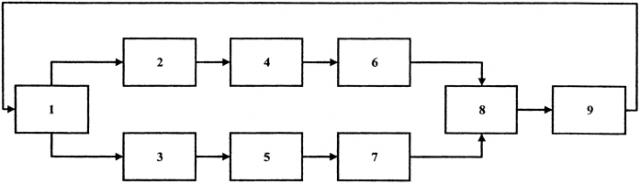

На чертеже представлена блок-схема осуществления операций заявляемого способа.

1 - информационный блок;

2 - блок, осуществляющий регистрацию номинальных параметров каждой составной части ТУ;

3 - измерительный блок, который служит для регистрации мгновенных фактических значений электрических и технологических параметров;

4 - вычислительный блок, который осуществляет вычисления КПД и мощности, затрачиваемые каждой составной частью ТУ, с использованием эталонных значений каждого из параметров для фактического технологического режима работы ТУ;

5 - вычислительный блок, который осуществляет вычисления фактических значений параметров, характеризующих энергетическую эффективность ТУ для фактического технологического режима работы ТУ;

6 - блок расчета эталонного значения УРЭ на 1 куб. м перекачиваемой жидкости;

7 - блок расчета фактического значения УРЭ на 1 куб. м перекачиваемой жидкости;

8 - блок сравнения эталонных и фактических значений УРЭ;

9 - блок принятия решений, осуществляющий подбор мероприятий, направленных на повышение уровня энергоэффективности составных частей ТУ.

Заявляемый способ осуществляется следующим образом.

На первом этапе блок 2 регистрирует номинальные параметры каждой составной части ТУ, а именно:

- для станции управления (СУ) - номинальное напряжение, номинальная мощность, максимальные потери;

- для электродвигателя (ЭД) - номинальное напряжение, номинальная мощность, номинальная частота вращения ротора, номинальный КПД;

- для насоса (НАС) - номинальный расход жидкости, номинальный напор, номинальный КПД.

Затем с помощью датчиков и приборов блока 3 осуществляют единовременное измерение мгновенных фактических значений электрических и технических параметров, а именно:

- напряжение питающей сети (Uсети);

- общая потребляемая мощность (Nобщ);

- мощность, потребляемая ТУ после станции управления (ΔNсу);

- коэффициент электрической мощности (cos ϕ);

- величина тока (I);

- температура перекачиваемой жидкости (Тж);

- плотность перекачиваемой жидкости (ρж);

- давление жидкости на входе насоса (рвх);

- давление жидкости на выходе насоса (рвых);

- объем перекачиваемой жидкости (Qж);

- среднесуточное время работы ТУ (t).

Некоторые параметры могут быть собраны вручную либо путем проведения отбора проб для анализа в лаборатории.

Далее определяют эталонные значения КПД и мощностей, затрачиваемые каждой составной частью ТУ для фактического технологического режима работы ТУ (блок 4), а именно:

- мощность, затрачиваемая СУ на преобразование параметров питающей сети, которая не должна превышать величину электрических потерь, указанных в паспорте завода-изготовителя (ΔNсу эт);

- мощность, затрачиваемую электродвигателем, определяют следующим соотношением:

ΔNэд эт=Nэд эт×(1-ηэд эт),

где ηэд эт - КПД электродвигателя, рассчитанный с учетом корректирующего коэффициента (кη), величина которого зависит от номинальной мощности электродвигателя (Nэд ном), номинального КПД (ηэд ном) и коэффициента загрузки (КЗ) электродвигателя;

Nэд эт - мощность, подводимая к электродвигателю:

Nэд эт=Nобщ - ΔNсу эт

- мощность, затрачиваемую насосом на преобразование механической мощности в гидравлическую (ΔNнас), определяют отношением:

ΔNнас эт=Nнас эт - Nгидр эт,

где Nнас эт=Nобщ-ΔNсу эт - ΔNэд эт,

Nгидр эт=(9,81×Qж факт×Нэт×ρж)/(1000×3600),

где Нэт - эталонный напор, м.

Значение эталонного напора определяют по HQ-характеристике насоса, а КПД насоса (ηнас эт) определяют отношением мощностей Nгидр эт/Nнас эт.

Далее в блоке 5 вычисляются фактические значения КПД и мощностей, затрачиваемых каждой составной частью ТУ для фактического технологического режима ее работы:

- мощность ΔNсу, затрачиваемая станцией управления на преобразование параметров питающей сети, не должна превышать величину электрических потерь, указанных в паспорте завода-изготовителя, ее рассчитывают следующим образом:

ΔNсу=Nобщ - Nсу;

- мощность, затрачиваемую электродвигателем (ΔNэд), определяют следующим отношением:

ΔNэд=Nэд×(1-ηэд эт),

где ηэд эт - КПД электродвигателя, рассчитанный с учетом корректирующего коэффициента (кη), величина которого зависит от номинальной мощности (Nэд ном), номинального КПД (ηэд ном) и коэффициента загрузки КЗ электродвигателя;

Nэд - мощность, подводимая к электродвигателю, определяется разностью мощностей Nэд=Nобщ - ΔNсу;

- мощность, затрачиваемую насосом на преобразование механической мощности в гидравлическую (ΔNнас), определяют разностью:

ΔNнас=Nнас - Nгидр,

где Nнас=Nобщ - ΔNсу - ΔNэд,

Nгидр факт=(9,81×Qж факт×Нфакт×ρж)/(1000×3600),

где Нфакт - фактический напор, который вычисляют как

Нфакт=10000×(рвых факт - рвх факт)/ρж.

КПД насоса (ηнас факт) определяют отношением гидравлической мощности (ΔNгидр) к мощности, возникающей на валу насоса (ΔNнас):

ηнас факт=Nгидр/Nнас.

Далее блок 6 производит расчет эталонного значения УРЭ по формуле:

УРЭэт=(9,81×Нном×ρж)/(1000×3600×ηэд ном×ηнас ном).

Затем блок 7 производит расчет фактического УРЭ:

УРЭфакт=Nобщ/Qж факт

После указанных вычислений блок 8 производит сравнение фактических и эталонных значений соответствующих параметров, а именно, УРЭфакт с УРЭэт, ΔNсу с ΔNсу эт ΔNэд с ΔNэд эт; ΔNнас с Nнас эт, Nгидр факт с Nгидр эт.

В случае, если фактическое значение хотя бы одного параметра, характеризующего эффективность работы ТУ, превышает эталонное значение соответствующего параметра на величину, большую заданной, например: фактическая мощность, потребляемая ТУ, выше эталонного значения, так как ηнас факт меньше ηнас эт на величину %, большую заданной величины, например 15%.

Сигнал поступает на блок 9, который передает на блок 1 информацию о необходимости проведения мероприятий по повышению энергоэффективности ТУ, а именно, о необходимости произвести замену неэффективной части технологического оборудования, например насоса. Но так как замена насоса потребует изменения подводимой мощности, то под эталонный насос выбирают и остальные части технологического оборудования для перекачивания жидких сред.

Указанный алгоритм оценки повторяют каждый раз при изменении технологического режима работы ТУ, тем самым постоянно осуществляя контроль энергопотребления каждой составной части ТУ и при необходимости осуществляют разработку и реализацию мероприятий, приводящих к снижению энергетических потерь установки в целом.

Пример

Оценку энергоэффективности ТУ осуществляли на работающем оборудовании в реальном времени.

Производили оценку энергетической эффективности ТУ, которая включала станцию управления типа Emotron MSF-310, асинхронный электродвигатель типа ВАО-280L038-2У2, насос типа ЦНС 105×343.

Номинальные параметры составных частей ТУ были следующими:

Станция управления: - номинальное напряжение 400 В,

- номинальная мощность 200 кВт,

- максимальные потери 1,1 кВт.

Асинхронный электродвигатель:

- номинальное напряжение 400 В,

- номинальная мощность 200 кВт,

- номинальная частота вращения ротора 3000 об/мин,

- номинальный КПД 0,95.

Насос: - номинальный расход жидкости 105 м3/ч,

- номинальный напор 343 м,

- номинальный КПД 0,65).

Одновременно с помощью приборов и датчиков измеряли мгновенные фактические значения электрических и технологических параметров:

Uсети≅380 В;

Nобщ=144,97 кВт;

cos ϕ=0,81;

I=251,1 А;

Тж=45°С;

ρж=927 кг/м3;

рвх=2,85 атм;

рвых=34,0 атм;

Qж=72,0 м3;

а также t=16,2 ч.

Эталонные значения КПД и мощностей, затрачиваемых каждой составной частью ТУ для фактического технологического режима работы, составляли:

- мощность, затрачиваемая станцией управления на преобразование параметров питающей сети, не должна превышать величину электрических потерь, указанных в паспорте завода-изготовителя ΔNcy эт≤1,1 кВт;

- мощность, затрачиваемая электродвигателем ΔNэд эт=7,77 кВт;

- Nэд эт=143,87 кВт;

- мощность ΔNнас эт=65,17 кВт;

Nнас эт=136,1 кВт;

Nгидр эт=70,93 кВт;

ηнас эт определяли отношением мощностей Nгидр эт/Nнас эт,

ηнас эт=70,93/136,1=0,52 о.е.

Предварительно осуществляли вычисления фактических значений КПД и мощностей, затрачиваемых каждой составной частью ТУ для фактического технологического режима работы:

ΔNсу=Nобщ - Nсу=0,85 кВт,

ΔNэд=144,12×(1-0,946)=7,78 кВт,

Nэд=Nобщ - ΔNсу=144,12 кВт,

ΔNнас=Nнас - Nгидр=136,34-61,12=75,22 кВт,

Nнас=Nобщ - ΔNсу - ΔNэд=144,97-0,85-7,78=136,34 кВт,

Nгидр=(9,81×72×336,03×927)/(1000×3600)=61,12 кВт,

Нфакт=10000×(34,0-2,85)/927=336,03 м,

ηнас факт=61,12/136,34=0,45 о.е.

Фактическое значение УРЭфакт=144,97/72=2,01 кВтч/м3.

После регистрации номинальных и эталонных параметров и вычислений производили сравнительный анализ фактических и эталонных значений соответствующих параметров:

УРЭфакт=2,01 кВтч/м3 и превышает УРЭэт=1,41 кВтч/м3 на 29.85%, что выше максимально допустимого предела 15%.

Для выявления причины превышения УРЭ сравнивали значения всех параметров, характеризующих уровень энергоэффективности ТУ для перекачивания жидких сред:

- ΔNсу=0,85 кВт меньше установленного максимума ΔNсу эт≤1,1 кВт;

- ΔNэд=7,78 кВт превышает ΔNэд эт=7,7 кВт на 0,1%, что является допустимым снижением КПД;

- ΔNнас=75,22 кВт больше чем ΔNнаc эт=65,17 кВт на 13,36%, что ниже допустимого максимума 15%.

ηнас факт=0,45 меньше ηнас эт=0,52, а именно на 13,46%.

Далее производили подбор и замену технологического оборудование на более энергоэффективное.

Так как фактический расход жидкости составил не более 72 м3/ч, то был выбран насос типа ЦНС 60×330, имеющий номинальный расход жидкости 60 м3/ч, номинальный напор 330 м и номинальный КПД 0,66.

При сравнении номинальных характеристик насосов, было обнаружено, что при заданном фактическом расходе жидкости порядка 70 м3/ч потребляемые механические мощности, также как и КПД будут значительно различаться:

ЦНС 105×343(Nнас≅140 кВт, ηнас≅45 о.е.),

ЦНС 60×330(Nнас≅85 кВт, ηнас≅66 о.е.).

Так как замена насоса потребовала изменения подводимой мощности, то под эталонный насос выбирали и другие составляющие части технологического оборудования, а именно:

- асинхронный электродвигатель типа 2 BP 280S2-2У2 (номинальное напряжение 400 В, номинальная мощность 110 кВт, номинальная частота вращения ротора 3000 об/мин, номинальный КПД 0,93);

- промежуточный механизм - жесткая сцепка (муфта-колокол);

- станция управления типа Emotron MSF-110 (номинальное напряжение 400 В, номинальная мощность 200 кВт, максимальные потери 0,8 кВт).

Для оценки эффективности подобранного технологического оборудования был произведен расчет ее показателей:

Nгидр пто=(9,81×72×290×927)/(1000×3600)=52,74 кВт;

Nэд пто=Nгидр пто/(ηнас пто×ηэд пто)=85,51 кВт,

УРЭпто=(Nэд пто+ΔNсу)/Qж факт=86,31/72=1,2 кВтч/м3.

Затем осуществляли сравнительный анализ соответствующих параметров фактических и эталонных значений, а также расчетных значений подобранного технологического оборудования:

УРЭфакт=2,01 кВТЧ/м3, УРЭэт=1,41 кВТЧ/м3, УРЭпто=1,2 кВтч/м3.

Удельный расход электроэнергии подобранного оборудования при заданном значении расхода жидкости был на 40% ниже УРЭ фактического оборудования и на 14,2% ниже эталонного значения, что полностью соответствовало требованиям заказчика.

При условии работы данной технологической установки для перекачивания жидких сред по 16,2 часа в сутки годовая экономия электроэнергии составила более 789,53 кВтч.

Следует отметить, что при изменении технологического режима перекачивания жидких сред необходимо производить аналогичный расчет показателей энергоэффективности ТУ.

1. Способ комплексной оценки энергетической эффективности технологической установки для перекачивания жидких сред при заданном технологическом режиме во время ее эксплуатации, включающий первоначальную регистрацию номинальных параметров каждой составной части технологической установки, единовременное измерение мгновенных фактических значений электрических и технологических параметров установки, вычисление КПД и затрат мощностей для каждой составной части установки, определение фактических и эталонных значений каждого параметра, характеризующего энергоэффективность установки, затем вычисляют фактические и эталонные удельные расходы электроэнергии технологической установки, при отклонении удельных расходов электроэнергии от эталонных значений более чем на допустимую величину производят сравнение полученных фактических и эталонных значений параметров, характеризующих эффективность установки, подбирают и осуществляют мероприятия, направленные на повышение уровня удельных расходов электроэнергии тех составных частей установки, которые имеют недопустимые отклонения по уровню удельных расходов электроэнергии, и далее по тому же алгоритму осуществляют оценку энергетической эффективности составных частей установки вплоть до достижения максимально возможной величины энергетической эффективности установки в целом, при этом составными частями указанной технологической установки служат станция управления, электродвигатель и насос.

2. Способ комплексной оценки энергетической эффективности технологической установки по п. 1, отличающийся тем, что в качестве электрических параметров принимают напряжение питающей сети Uсети, величину тока I, общую потребляемую мощность Nобщ, коэффициент электрической мощности cos ϕ, а технологическими параметрами служат температура перекачиваемой жидкости Тж, плотность перекачиваемой жидкости ρж, давление жидкости на входе насоса рвх, давление на выходе насоса рвых т, объем перекачиваемой жидкости Qж.