Способ усиления компонента, обеспечивающего курительный аромат табачного продукта, исходный табачный материал, сигареты и сигары

Иллюстрации

Показать всеИзобретение относится к способу усиления компонента, обеспечивающего курительный аромат табачного продукта, табачного исходного материала, сигареты и сигары. Способ усиления компонента, обеспечивающего курительный аромат табачного продукта, включает стадии получения, по меньшей мере, одного исходного вкусового материала, выбранного из группы, состоящей из природных сахаров, исходной формы растения и жидкого экстракта, перегнанного или конденсированного из исходной формы растения; помещения исходного материала в печь в объемном отношении 50-80 об.% относительно объема печи; нагревания исходного материала в печи до температуры 80-100˚C при скорости усиления температуры 1,0-2,0˚C/мин при перемешивании исходного материала; и охлаждения содержимого печи после переработки до требуемой температуры при скорости снижения температуры 0,40-0,85˚C/мин. Техническим результатом изобретения является создание способа усиления компонента, обеспечивающего курительный аромат табачного продукта. 4 н. и 3 з.п. ф-лы, 9 ил., 6 табл., 30 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу усиления компонента, обеспечивающего курительный аромат табачного продукта, табачного исходного материала, сигареты и сигары.

УРОВЕНЬ ТЕХНИКИ

Ароматизаторы вводят в табачный продукт для улучшения курительного аромата. Улучшение аромата обеспечивают на основе потребностей курильщиков в отношении улучшенного курительного аромата, изменения вкуса, снижения количества смолы во вдыхаемом дыме (оттенок вкуса) сигареты в целом или снижения стоимости изготовления или подобных потребностей и проводят различные эксперименты.

Исходными материалами, главным образом используемыми для таких ароматов табачного продукта, являются природные сахара и экстракты растений. Способы введения требуемых веществ в исходные экстракты или переработка экстракта с модификацией экстракта известны как пример улучшений указанных экстрактов.

Однако модификация требуемых веществ для введения в экстракты растений или переработка экстрактов растений вызывают сильное изменение содержания компонентов исходного экстракта, что может подавлять характеристики исходного экстракта. В частности, действие экстракта растения может измениться со временем.

С другой стороны, способы, описанные в приведенной далее патентной литературе, известны как общие способы модификации запахов.

В выложенной Японской заявке (KOKAI) № 2010-207116 описаны обработка жидкости чая перегонкой с водяным паром при температуре 100°C или ниже с экстракцией первого экстракта, введение аскорбиновой кислоты в остаток перегонки чая с водяным паром с получением второго экстракта и смешение первого и второго экстрактов и затем термообработка смеси при 80-85°C в течение 30 с получением экстракта, имеющего хороший запах.

Выложенная Японская заявка (KOKAI) № 2009-219488 раскрывает способ нагревания смешанной жидкости компонента экстракции кофе, сахаров и воды при 130-180°C в течение 10 мин или более для амино-карбонильной реакции, обеспечивающей в результате усиление ароматического компонента. Здесь ароматическим компонентом является фурановое соединение, иное, чем фурфураль.

Получение экстракта согласно приведенному далее способу описано в выложенной Японской заявке (KOKAI) № 2002-272408. Сначала ненагретая отжатая жидкость термообрабатывается при 70-135°C без давления в течение 2-15 мин. Затем термообработанная отжатая жидкость термообрабатывается при 105-135°C под давлением 1,2-3,2 МПа в течение 2-8 мин с получением агрегата. Затем при удалении агрегата получают экстракт, имеющий усиленную сладость, и очень приятный вкус, и очень низкий запах.

Выложенная Японская заявка (KOKAI) № 2-245169 рассматривает способ смешения животного экстракта и растительного экстракта и нагревания смеси при 80-100°C в течение 15 мин или более с получением бульона, имеющего превосходное качество, такое как вкус.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Однако приведенные выше четыре источника патентной литературы не могут быть применены для улучшения вкуса табачного продукта, сопутствующего горению, непосредственно ощущаемого курильщиком

Задача настоящего изобретения состоит в создании способа усиления компонента, обеспечивающего курительный аромат табачного продукта. Способ может эффективно усиливать компонент, обеспечивающий курительный аромат (или группу компонентов) из, по меньшей мере, одного исходного вкусового материала, выбранного из группы, состоящей из природных сахаров, исходной формы растения и жидкого экстракта, перегнанного или конденсированного из исходной формы растения, не вызывая сильного изменения компонента.

Задача изобретения также состоит в создании табачного исходного материала, который содержит исходный вкусовой материал, содержащий компонент, обеспечивающий курительный аромат, усиленный указанным способом, и имеет запах и аромат («вкус»), усиленные без изменения исходных запаха и аромата («вкуса») исходного вкусового материала при горении в процессе курения.

Еще одна задача изобретения состоит в создании сигареты и сигары, которая содержит исходный табачный материал, содержащий исходный вкусовой материал, содержащий компонент, обеспечивающий курительный аромат, усиленный указанным способом, и имеет запах и аромат («вкус»), усиленные без изменения исходных запаха и аромата («вкуса») исходного вкусового материала при горении в процессе курения.

РЕШЕНИЕ ПРОБЛЕМЫ

Первый аспект настоящего изобретения предлагает способ усиления компонента, обеспечивающего курительный аромат табачного продукта, включающий стадии: получения, по меньшей мере, одного исходного вкусового материала, выбранного из группы, состоящей из природных сахаров, исходной формы растения и жидкого экстракта, перегнанного или конденсированного из исходной формы растения; помещение исходного материала в печь при объемном отношении 50-80 об.% относительно объема печи; нагревания исходного материала в печи до 80-100°C при скорости усиления температуры 1,0-2,0°C/мин при перемешивании исходного материала; и охлаждения содержимого печи после обработки при требуемой температуре при скорости снижения температуры 0,40-0,85°C/мин.

Второй аспект настоящего изобретения предлагает исходный табачный материал, содержащий исходный вкусовой материал, содержащий компонент, обеспечивающий курительный аромат, усиленный способом согласно первому аспекту.

Третий аспект настоящего изобретения предлагает сигарету, содержащую исходный табачный материал, содержащий исходный вкусовой материал, содержащий компонент, обеспечивающий курительный аромат, усиленный способом согласно первому аспекту.

Четвертый аспект настоящего изобретения предлагает сигару, содержащую исходный табачный материал, содержащий исходный материал для получения аромата, содержащий компонент, обеспечивающий курительный аромат, усиленный способом согласно первому аспекту.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 - схематичный вид в перспективе сигареты с фильтром согласно третьему варианту выполнения.

Фиг. 2 - схематичный вид в сечении сигары согласно четвертому варианту выполнения.

Фиг. 3 показывает степени усиления 2,5-диокси-фруктозазина и 2,6-диоксифруктозазина в экстракте рожкового дерева, обработанного по примеру 6.

Фиг. 4 показывает количества DDMP и 5-HMF в меде после и до усиления аромата по примеру 11 при определении методом ГХ-МС.

Фиг. 5 показывает количества DDMP и 5-HMF в меде после и до обработки по примеру 14 при определении методом ГХ-МС.

Фиг. 6 показывает степень усиления DDMP и 5-HMF в меде по примерам 11 и 14.

Фиг. 7 показывает количества DDMP и 5-HMF в меде после и до обработки по примеру 16 при определении методом ГХ-МС.

Фиг. 8 показывает количества 3-гидрокси-β-дамаскона и 4-винилгваякола в экстракте парагвайского чая после и до обработки по примеру 22 при определении методом ГХ-МС.

Фиг. 9 показывает степень усиления 3-гидрокси-β-дамаскона и 4-винилгваякола в экстракте парагвайского чая обработкой по примеру 22.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Ниже подробно описан способ усиления компонента аромата табака, табачного исходного материала, сигареты и сигары согласно варианту настоящего изобретения.

ПЕРВЫЙ ВАРИАНТ

Способ усиления компонента, обеспечивающего курительный аромат табачного продукта согласно первому варианту, содержит стадии: получение, по меньшей мере, одного исходного вкусового материала, выбранного из группы, состоящей из природных сахаров, исходной формы растения и жидкого экстракта, перегнанного или конденсированного из исходной формы растения (первая стадия); размещение исходного материала в печи при объемном отношении 50-80 об.% относительно объема печи (вторая стадия); нагревание исходного материала в печи до 80-100°C при скорости усиления температуры 1,0-2,0°C/мин при перемешивании исходного материала (третья стадия); и охлаждение содержимого печи после обработки при требуемой температуре при скорости снижения температуры 0,40-0,85°C/мин (четвертая стадия).

Здесь выражение «компонент, обеспечивающий курительный аромат» означает компонент (или группу компонентов), который вносит вклад в запах и аромат («вкус») при горении в процессе курения.

Первый вариант осуществляет стадии с первой по четвертую и, в частности, определяет температуру нагревания третьей стадии и скорость снижения температуры в процессе охлаждения четвертой стадии, поэтому может быть осуществлен способ усиления компонента, обеспечивающего курительный аромат табачного продукта. Способ может предпочтительно усилить, по меньшей мере, один компонент, обеспечивающий аромат (компонент, используемый как курительный аромат при курении), выбранный из группы, состоящей из природных сахаров, исходной формы растения и жидкого экстракта, перегнанного или конденсированного из исходной формы растения, которые являются исходными вкусовыми материалами.

Исходный табачный материал содержит исходный вкусовой материал, имеющий усиленный компонент, обеспечивающий курительный аромат. Исходный табачный материал нагревается при горении в процессе курения, и поэтому компонент, обеспечивающий курительный аромат в исходном вкусовом материале, термически разлагается до летучего компонента или испаряется и выпаривается. По указанной причине проявляются усиленные комплексные запах и аромат («вкус») розового чая.

Первый вариант может обеспечить способ усиления компонента, обеспечивающего курительный аромат табачного продукта, на простой стадии без введения другого вещества в дополнение к исходному вкусовому материалу.

Примеры природных сахаров в исходном вкусовом материале, используемом на первой стадии, включают полисахариды, такие как мед и крахмал.

Примеры исходной формы растения в исходном вкусовом материале, используемом на первой стадии, включают парагвайский чай и зеленый чай.

Примеры жидкого экстракта в исходном вкусовом материале, используемом на первой стадии, включают экстракты на основе семян, такие как экстракт рожкового дерева, экстракт кофе, экстракт какао, экстракт пажитника сенного и экстракт солода; и экстракты на основе листьев, такие как экстракт чая, экстракт ромашки и экстракт розмарина.

Исходный вкусовой материал, используемый на первой стадии, может быть смесью двух или более представителей, выбранных из группы, состоящей из природных сахаров, исходной формы растения и жидкого экстракта.

Когда объемное отношение исходного вкусового материала относительно объема печи устанавливается менее 50 об.% на второй стадии, объемное количество исходного вкусового материала, обрабатываемого в печи, снижается, что может снизить эффективность переработки для усиления компонента, обеспечивающего вкус. С другой стороны, когда объемное отношение исходного вкусового материала относительно объема печи составляет более 80 об.%, трудно эффективно усилить компонент, обеспечивающий вкус, в исходном вкусовом материале при перемешивании и термообработке.

Исходный вкусовой материал предпочтительно перемешивается при использовании, например, перемешивающей лопасти на третьей стадии. Скорость вращения перемешивающей лопасти предпочтительно устанавливается при 15-100 об/мин.

Компонент, обеспечивающий курительный аромат в исходном вкусовом материале, может быть эффективно усилен при нагревании исходного вкусового материала до 80-100°C при скорости усиления температуры 1,0-2,0°C/мин на третьей стадии. Когда температура нагревания составляет менее 80°C, трудно достаточно усилить компонент, обеспечивающий курительный аромат, в исходном вкусовом материале. С другой стороны, когда температура нагревания составляет более 100°C, компонент, обеспечивающий курительный аромат в исходном вкусовом материале, возможно разрушается.

Вышеуказанная температура нагревания предпочтительно выдерживается в течение 240 мин или менее на третьей стадии. Таким образом, компонент, обеспечивающий курительный аромат в исходном вкусовом материале, может быть дополнительно усилен точным определением времени выдерживания. Нижний предел времени выдерживания предпочтительно устанавливается при 30 мин.

Компонент, обеспечивающий курительный аромат в исходном вкусовом материале, может быть эффективно усилен установлением скорости снижения температуры в процессе охлаждения при 0,40-0,85°C/мин на четвертой стадии. Когда скорость снижения температуры находится за пределами вышеуказанного интервала, трудно достаточно усилить компонент, обеспечивающий курительный аромат в исходном вкусовом материале.

Хотя достижение температуры охлаждения согласно «охлаждению до требуемой температуры» различается в соответствии с видами исходного вкусового материала, достижение температуры охлаждения предпочтительно устанавливается при 40-60°C.

Внутреннее давление печи на стадиях со второй по четвертую может составлять атмосферное давление или состояние создания давления выше атмосферного давления. В частности, внутренний объем печи опрессовывается, и поэтому степень пустоты на основе количества исходного вкусового материала, вводимого в печь, может быть снижена, и может быть достигнуто поддержание температуры и герметичного состояния в печи. Давление предпочтительно устанавливается при 0,105-0,110 МПа.

ВТОРОЙ ВАРИАНТ

Исходный табачный материал согласно второму варианту содержит исходный вкусовой материал, содержащий компонент, обеспечивающий курительный аромат, усиленный способом согласно первому варианту.

Примеры табачного исходного материала включают листовой табак, резаный табак, восстановленный табак, вспушенный табак, табак средней сухости, резаный табак средней сухости, фильтр сигареты, пасту для оберточной бумаги, трубочный табак и листовой табак исходного материала для сигар (наполнитель, связующее, обертка).

Содержание исходного вкусового материала в табачном исходном материале подходящим образом выбирается в соответствии с типами табачного исходного материала.

Согласно второму варианту, описанному выше, усиленный компонент, обеспечивающий курительный аромат в исходном вкусовом материале, термически разлагается или испаряется и выпаривается без изменения первоначального запаха и аромата («вкуса») исходного вкусового материала при горении в процессе курения, и поэтому может быть обеспечен исходный табачный материал, имеющий усиленный запах и аромат («вкус»).

ТРЕТИЙ ВАРИАНТ

Сигарета согласно третьему варианту содержит исходный табачный материал, содержащий исходный вкусовой материал, содержащий компонент, обеспечивающий курительный аромат, усиленный способом первого варианта.

Отдельная сигарета (например, сигарета с фильтром) описывается подробно со ссылкой на Фиг. 1.

Сигарета с фильтром содержит табачный стержень 1 и фильтр 2, имеющий окружность, эквивалентную или тоньше, чем окружность табачного стержня 1. Табачный стержень 1 и фильтр 2 пристыковываются друг к другу на одном конце. Вся наружная периферия фильтра 2 и наружная периферийная часть табачного стержня 1 вблизи пристыкованной части охвачены ободковой бумагой 3 с объединением в одно целое табачного стержня 1 и фильтра 2. Табачный стержень 1 образуется цилиндрически обернутым резаным табаком 4 и оберточной бумагой 5. Фильтр 2 образуется из материала фильтра (не показано), образованного, например, собиранием в жгут или складыванием ацетатных волокон или целлюлозных нетканых тканей и обертыванием бумагой 6 заглушки (формующей бумагой) с получением цилиндрически обернутого материала фильтра.

В сигарете с фильтром резаный табак 4 табачного стержня 1 содержит исходный вкусовой материал, содержащий компонент, обеспечивающий курительный аромат, усиленный способом первого варианта, или фильтрующий материал фильтра содержит исходный вкусовой материал, содержащий компонент, обеспечивающий курительный аромат, усиленный способом первого варианта.

Третий вариант, описанный выше, содержит фильтрующий материал (или резаный табак 4), содержащий исходный вкусовой материал, содержащий компонент, обеспечивающий курительный аромат, усиленный способом первого варианта, и поэтому усиленный компонент, обеспечивающий курительный аромат, в исходном вкусовом материале термически разлагается или испаряется и выпаривается без изменения исходного запаха и аромата («вкуса») исходного вкусового материала, содержащегося в фильтрующем материале (или резаном табаке 4) при горении в процессе курения, и поэтому может быть обеспечена сигарета, имеющая усиленный запах и аромат («вкус»).

Резаный табак, в который вводится исходный вкусовой материал, имеющий усиленный компонент, обеспечивающий курительный аромат, имеет высокую упругость при хранении. По этой причине может быть обеспечена сигарета, которая имеет превосходную стабильность во времени вкуса табака также после хранения.

ЧЕТВЕРТЫЙ ВАРИАНТ

Сигара согласно четвертому варианту содержит исходный табачный материал, содержащий исходный вкусовой материал, содержащий компонент, обеспечивающий курительный аромат, усиленный способом первого варианта.

Отдельная сигара описывается подробно со ссылкой на Фиг. 2.

Сигара содержит цилиндрический наполнитель 11, связующее 12, которым капсулируется наружная периферия, содержащая вставляемый в рот конец (правый конец фигуры 2) наполнителя 11, обертку 13, которой капсулируется все связующее, и кольцо 14, присоединенное к наружной периферии обертки 13 вблизи вставляемого в рот конца, например. Концевая часть (левый конец фигуры 2), противоположная вставляемому в рот концу, является сгораемой частью. Каждый из наполнителя 11, связующего 12 и обертки 13 выполнены из листового табака.

В сигаре наполнитель 11 содержит исходный вкусовой материал, содержащий компонент, обеспечивающий курительный аромат, усиленный способом первого варианта.

Четвертый вариант, описанный выше, содержит наполнитель 11, содержащий исходный вкусовой материал, содержащий компонент, обеспечивающий курительный аромат, усиленный способом первого варианта, и поэтому может быть обеспечена сигара, имеющая запах и аромат («вкус»), усиленный термическим разложением или испарением и выпариванием усиленного компонента, обеспечивающего курительный аромат в исходном вкусовом материале без изменения исходного запаха и аромата («вкуса») исходного вкусового материала, содержащегося в наполнителе 11, при горении в процессе курения.

Далее подробно описываются примеры настоящего изобретения.

ПРИМЕР 1

Экстракт рожкового дерева

Обеспечивают печь (Reokneader KHM-6FT, изготовитель - Kajiwara Inc.), которая имеет перемешивающий механизм, имеющий перемешивающую лопасть, и механизм нагревания/охлаждения, имеющий рубашку, и имеет внутренний объем 600 л. Получают экстракт рожкового дерева, который был конденсирован в Brix 75 (количество воды: 25 вес.%) при обычном давлении после экстракции с использованием водного спирта.

Сначала 500 кг экстракта рожкового дерева загружают в печь. В этот момент объемное отношение экстракта рожкового дерева к объему печи составляет 60 об.%. Затем экстракт рожкового дерева нагревают до температуры жидкости 70°C при скорости усиления температуры 1,5°C/мин при перемешивании экстракта рожкового дерева в печи при вращении перемешивающей лопасти с числом оборотов 15 об/мин в состоянии, когда внутреннее давление печи составляло атмосферное давление (открытое состояние). Нагревание осуществляют при циркуляции водяного пара в рубашке и регулировании количества водяного пара. Внутреннюю температуру печи выдерживают при 70±5°C в течение 60 мин с продолжением перемешивания перемешивающей лопастью.

Затем с продолжением перемешивания перемешивающей лопастью содержимое печи охлаждают до 50°C при скорости снижения температуры 0,42°C/мин после нагревания и выдержки. Охлаждение осуществляют при циркуляции воды в рубашке и регулировании температуры воды.

ПРИМЕРЫ 2-10

Экстракт рожкового дерева

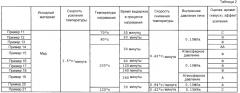

Экстракты рожкового дерева подвергают такой же обработке, как в примере 1, за исключением того, что устанавливают параметры интервала давления печи, скорости усиления температуры, температуры нагревания, времени выдержки в процессе нагревания и скорости снижения температуры, указанные в приведенной далее таблице 1.

Количества нелетучих пиразинов (2,5-диоксифруктозазина [далее указано как 2,5-ДФЗ (2,5-DFS)] и 2,6-диоксифруктозазина [далее указано как 2,6-ДФЗ (2,5-DFS)]), которые являются компонентами, обеспечивающими курительный аромат в экстрактах рожкового дерева, обработанных в примерах 1-10, определяют следующим методом.

Определение нелетучих пиразинов методом ВЭЖХ

- Используемое устройство: устройство высокоэффективной жидкостной хроматографии (ВЭЖХ) Ultimate 3000 (DIONEX)

- Используемая колонка: Inertsil ODS-3 (150 мм×3,0 мм×5 мкм)

- Параметры анализа:

1) печь колонки: 6,0°C

2) УФ, 275 нм

3) скорость потока: 0,3 мл/мин

4) объем впрыска: 20 мкл

Результаты определения количеств нелетучих пиразинов в экстрактах рожкового дерева подтверждают, что количества нелетучих пиразинов предпочтительно усиливаются, не вызывая сильного изменения содержания компонентов экстракта рожкового дерева в экстрактах рожкового дерева, обработанных в примерах 2-6 и 8, в которых скорость усиления температуры была установлена при 1,0-2,0°C/мин, температура нагревания была установлена при 80-100°C, и скорость снижения температуры в процессе охлаждения была установлена при 0,40-0,85°C/мин.

В связи с примерами 2-6 и 8 на Фиг. 3 показаны степени усиления нелетучих пиразинов (2,5-диоксифруктозазин и 2,6-диоксифруктозазин) в экстракте рожкового дерева, обработанном в примере 4 (устанавливаются скорость усиления температуры: 1,5°C/мин, температура нагревания: 100°C, время выдержки в процессе нагревания: 60 мин, и скорость снижения температуры в процессе охлаждения: 0,42°C/мин).

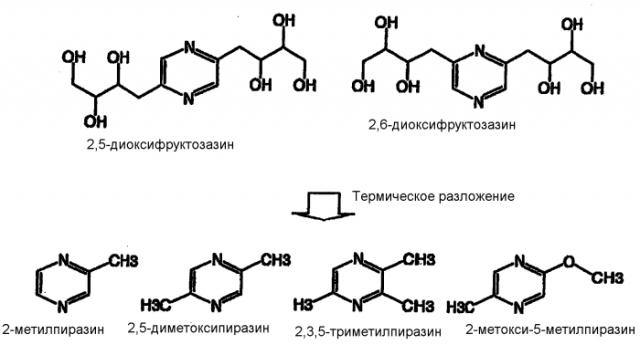

Примеры термического разложения нелетучих пиразинов показаны ниже.

[Химическая формула 1]

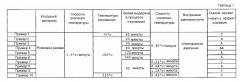

Кроме того, добавляли экстракты рожкового дерева, обработанные по примерам 1-10, и эффект усиления аромата («вкуса») при курении оценивали органолептическим исследованием. Результат показан в приведенной таблице 1. Степень оценки является следующей.

АА: чрезвычайно большой эффект усиления при обработке

А: эффект усиления при обработке

В: минимальный эффект усиления при обработке

С: нулевой эффект усиления при обработке

Как видно из таблицы 1, установлено, что экстракты рожкового дерева, обработанные по примерам 2-6 и 8, имеют аромат («вкус»), усиленный по сравнению со вкусом (оттенком) экстрактов рожкового дерева, обработанных в примерах 1, 7, 9 и 10.

ПРИМЕР 11

Мед

Используют устойчивую к давлению печь (нагреватель FM-14 вертикального цилиндрического типа с рубашкой, изготовитель - Daiko Kakoki Co., Ltd.), которая имеет перемешивающий механизм, имеющий перемешивающую лопасть, и механизм нагревания/ охлаждения, имеющий рубашку, и имеет внутренний объем 2000 л.

Сначала в устойчивую к давлению печь вводят насосом 1870 кг (китайского) меда при перемешивании и устойчивую к давлению печь герметизируют. В этот момент объемное отношение меда к объему устойчивой к давлению печи составляет 67 об.%. Затем мед в устойчивой к давлению печи нагревают до температуры жидкости 70°C при скорости усиления температуры 1,50°C/мин при перемешивании меда перемешивающей лопастью при числе оборотов 100 об/мин. Нагревание осуществляют при циркуляции водяного пара в рубашке и регулировании количества водяного пара. Внутреннюю температуру устойчивой к давлению печи выдерживают при 70±5°C в течение 30 мин при продолжении перемешивания перемешивающей лопастью. В этот момент внутреннее давление устойчивой к давлению печи устанавливается при 0,10 МПа.

После нагревания и выдержки содержимое печи охлаждают до 50°C при скорости снижения температуры 0,42°C/мин при продолжении перемешивания перемешивающей лопастью. Охлаждение осуществляют при циркуляции воды в рубашке и регулировании температуры воды.

ПРИМЕРЫ 12-21

Мед

Мед подвергают такой же обработке, как в примере 11, за исключением того, что устанавливают параметры внутреннего давления печи, скорости усиления температуры, температуры нагревания, времени выдержки в процессе нагревания и скорости снижения температуры, указанные в представленной далее таблице 2.

Количества 2,3-дигидро-3,5-дигидрокси-6-метил-4Н-пиран-4-она ((ДДМП)(DDMP)) и 5-гидроксиметил-2-фурфураля ((5-ГМФ)(5-HMF)), которые являются компонентами, обеспечивающими курительный аромат, в меде, обработанном в примерах 11 и 14, определяют методом ГХ-МС (GC/MS).

Анализ методом ГХ-МС

- Используемое устройство: Agilent 5975C

- Используемая колонка: DB-WAX (60 м×0,25 мм×0,3 мкм)

- Параметры анализа:

1) температура на впуске: 250°C

2) вариант впуска: без расщепления

3) температура колонки: 70-220°C

4) скорость усиления температуры: 2°C/мин

5) скорость газового потока: Не (1,0 мл/мин)

6) объем впрыска: 2 мкл

- ПОЛУЧЕНИЕ ОБРАЗЦА

60,0 г дистиллированной воды добавляют к 90,0 г образца, и раствор, полученный при перемешивании и растворении, перегоняют и конденсируют с 150 мл простого диэтилового эфира при 50°C в течение 6 ч.

Количества ДДМП и 5-ГМФ, которые являются компонентами, обеспечивающими курительный аромат, в меде, обработанном в примерах 12 и 13 и в примерах 15-21, кроме примеров 11 и 14, определяют методом ГХ-МС (GC/MS).

Анализ методом ГХ-МС

- Используемое устройство: Agilent 6890N

- Используемая колонка: TC-WAX (60 м×0,25 мм×0,3 мкм)

- Параметры анализа:

1) температура на впуске: 250°C

2) вариант впуска: без расщепления

3) температура колонки: 70-220°C

4) скорость усиления температуры: 3°C/мин

5) скорость газового потока: Не (1,3 мл/мин)

6) объем впрыска: 2 мкл

- ПОЛУЧЕНИЕ ОБРАЗЦА

60,0 г дистиллированной воды добавляют к 90,0 г образца, и раствор, полученный при перемешивании и растворении, перегоняют и конденсируют с 150 мл простого диэтилового эфира при 50°C в течение 6 ч.

Результаты определения количеств ДДМП и 5-ГМФ в меде подтверждают, что мед, обработанный в примерах 12-20, где скорость усиления температуры была установлена при 1,0-2,0°C/мин, температура нагревания была установлена при 80-100°C, и скорость снижения температуры в процессе охлаждения была установлена при 0,40-0,85°C/мин, имеет количества ДДМП и 5-ГМФ, предпочтительно усиленные, без сильного изменения содержания компонентов.

Результаты анализа методом ГХ-МС для примеров 11, 14 и 16 специально описаны ниже.

На Фиг. 4 представлены результаты определения методом ГХ-МС количеств ДДМП и 5-ГМФ в меде после и до обработки усиления в примере 11 (скорость усиления температуры устанавливается при 1,5°C/мин, температура нагревания устанавливается при 70°C, время выдержки в процессе нагревания устанавливается при 30 мин, и скорость снижения температуры в процессе охлаждения устанавливается при 0,42°C/мин). Из результатов, представленных на Фиг. 4, не видно различия между ДДМП и 5-ГМФ, которые являются компонентами запаха, до и после обработки усиления в примере 11, и не наблюдается заметного усиления компонента запаха при обработке усиления.

На Фиг. 5 представлены результаты определения методом ГХ-МС количеств ДДМП и 5-ГМФ в меде после и до усиливающей обработки в примере 14 (скорость усиления температуры устанавливается при 1,5°C/мин, температура нагревания устанавливается при 100°C, время выдержки в процессе нагревания устанавливается при 30 мин, и скорость снижения температуры в процессе охлаждения устанавливается при 0,42°C/мин). Из результатов, представленных на Фиг. 4, видно, что ДДМП и 5-ГМФ, которые являются компонентами запаха, до и после обработки усиления в примере 14, заметно усиливаются. Изменение других компонентов запаха не видно, и изменение содержания компонентов не наблюдается.

Степень усиления ДДМП и 5-ГМФ в меде, усиленных в примерах 11 и 14, показана на Фиг. 6.

На Фиг. 7 представлены результаты определения методом ГХ-МС количеств ДДМП и 5-ГМФ в меде после и до обработки усиления в примере 16 (скорость усиления температуры устанавливается при 1,5°C/мин, температура нагревания устанавливается при 100°C, время выдержки в процессе нагревания устанавливается при 60 мин, и скорость снижения температуры в процессе охлаждения устанавливается при 0,42°C/мин). Из результатов, представленных на Фиг. 7, видно, что ДДМП и 5-ГМФ, которые являются компонентами запаха, до и после обработки усиления в примере 14, заметно усиливаются. Изменение других компонентов запаха не видно, и изменение содержания компонентов не наблюдается.

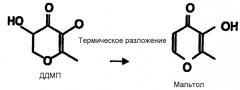

Общеизвестно, что ДДМП также присутствует в меде в незначительном количестве как предшественник мальтола. Хотя сам ДДМП не имеет запаха, ДДМП термически разлагается, внося такие же пряный (разлагающийся сладкий) запах и аромат («вкус»), как у мальтола. Одновременно также подтверждается, что запах, подобный медовому, усиливается при усилении 5-ГМФ.

Пример термического разложения ДДМП показан ниже.

[Химическая формула 2]

Кроме того, добавляют мед, обработанный в примерах 11-21, и эффект усиления аромата («вкуса») при курении оценивают органолептическим исследованием. Результат показан в приведенной далее таблице 2. Степень оценки является такой же, как в примерах 1-10.

Как видно из таблицы 2, установлено, что мед, обработанный в примерах 12-20, имеет аромат («вкус»), усиленный по сравнению с вкусом меда, обработанного в примерах 11 и 21.

ПРИМЕР 22

Парагвайский чай

Используют печь Reokneader KHM-6FT (изготовитель - Kajiwara Inc.), которая имеет перемешивающий механизм, имеющий перемешивающую лопасть, и механизм нагревания/охлаждения, имеющий рубашку, и имеет внутренний объем 600 л.

Сначала в печь загружают 25 кг листьев парагвайского чая и 375 кг воды. Затем листья парагвайского чая и воду перемешивают в печи при 40°C в течение 45 мин при вращении перемешивающей лопасти с числом оборотов 15 об/мин с отгонкой экстракта парагвайского чая. Отогнанная жидкость была подвергнута разделению твердый материал/жидкость при использовании вибрационной ситовой установки круглого типа (модель: TM-100-1S, изготовитель - Tokuju Co., Ltd.).

Затем 370 кг полученного экстракта парагвайского чая вводят в печь. В этот момент объемное отношение экстракта парагвайского чая к объему печи составляет 62 об.%. Затем экстракт парагвайского чая нагревают до температуры жидкости 95°C при скорости усиления температуры 1,50°C/мин, когда экстракт парагвайского чая перемешивается в печи при вращении перемешивающей лопасти с числом оборотов 30 об/мин в условиях, когда внутреннее давление печи устанавливается при атмосферном давлении (открытом). Нагревание осуществляется при циркуляции водяного пара в рубашке и регулировании количества водяного пара. Экстракт парагвайского чая конденсируется в Brix. 73 в условиях, когда внутренняя температура печи выдерживается при 95±5°C, когда перемешивание перемешивающей лопастью продолжается. Время составляет 60 мин.

Затем при продолжении перемешивания перемешивающей лопастью содержимое печи охлаждается до 50°C при скорости снижения температуры 0,84°C/мин после нагревания и выдержки. Охлаждение осуществляется при циркуляции воды в рубашке и регулировании температуры воды.

ПРИМЕРЫ 23 И 24

Парагвайский чай

Экстракты парагвайского чая подвергают такой же обработке, как в примере 22, за исключением того, что устанавливают параметры внутреннего давления печи, скорости усиления температуры, температуры нагревания, времени выдержки в процессе нагревания и скорости снижения температуры, указанные в представленной далее таблице 3.

Количества 3-гидрокси-β-дамаскона и 4-винилгваякола, которые являются компонентами, обеспечивающими курительный аромат в экстрактах парагвайского чая, обработанных в примерах 23 и 24, определяют с использованием метода ГХ-МС.

Анализ методом ГХ-МС

- Используемое устройство: Agilent 5975N

- Используемая колонка: DB-WAX (60 м×0,25 мм×0,3 мкм)

- Параметры анализа:

1) температура на впуске: 250°C

2) вариант впуска: без расщепления

3) температура колонки: 70-220°C

4) скорость усиления температуры: 2°C/мин

5) скорость газового потока: Не (1,0 мл/мин)

6) объем впрыска: 2 мкл

ПОЛУЧЕНИЕ ОБРАЗЦА

60,0 г дистиллированной воды добавляют к 90,0 г образца, и раствор, полученный при перемешивании и растворении, перегоняют и конденсируют с 150 мл простого диэтилового эфира при 50°C в течение 6 ч.

Результаты определения количества 3-гидрокси-β-дамаскона и 4-винилгваякола в экстракте парагвайского чая подтверждают, что экстракты парагвайского чая, обработанные по примерам 22-24, в которых скорость усиления температуры была установлена при 1,0-2,0°C/мин, температура нагревания была установлена при 80-100°C, и скорость снижения температуры в процессе охлаждения была установлена при 0,40-0,85°C/мин, имеют количества 3-гидрокси-β-дамаскона и 4-винилгваякола, предпочтительно усиленные без сильного изменения содержания компонентов.

Количества 3-гидрокси-β-дамаскона и 4-винилгваякола в экстракте парагвайского чая после и до обработки усиления в примере 22 (скорость усиления температуры была установлена при 1,5°C/мин, температура нагревания была установлена при 95°C, время выдержки в процессе нагревания было установлено при 60 мин; и скорость снижения температуры в процессе охлаждения была установлена при 0,84°C/мин), определенные методом ГХ-МС, показаны на Фиг. 8. Степень усиления 3-гидрокси-β-дамаскона и 4-винилгваякола в экстракте парагвайского чая, усиленных в примере 22, показана на Фиг. 9.

3-гидрокси-β-дамаскон представлен указанной ниже структурной формулой 3, и известно, что присутствует как компонент табачного листа. «Раздражение» и «горечь» могут быть подавлены снижением количества такого компонента.

[Химическая формула 3}

4-винилгваякол, представленный указанной ниже структурной формулой 4, имеет сладкий пряный запах и придает объем вкусу (оттенок и сладкий вкус).

[Химическая формула 4}

4-винилгваякол окисляется с получением ванилина, представленного следующей структурной формулой 5.

[Химическая формула 5}

Кроме того, добавляют экстракты парагвайского чая, обработанный в примерах 22 и 23, и эффект усиления аромата («вкуса») при курении оценивают органолептическим исследованием. Результат показан в приведенной далее таблице 3. Степень оценки является такой же, как в примерах 1-10.

Как видно из таблицы 3, установлено, что экстракты парагвайского чая, обработанные по примерам 22 и 23, имеют усиленный аромат («вкус»).

ПРИМЕР 25

Органолептическая оценка экстракта рожкового дерева

Табачный лист (желтый тип) скрашивают с заданной шириной скрашивания с получением резаного табака. 0,5 вес.% экстракта рожкового дерева (без обработки усиления), полученного в примере 1, вводят в резаный табак. Резаный табак с введенным в него экстрактом рожкового дерева наматывают в форме сигареты, имеющей длину намотки 63 мм и окружность намотки 24,9 мм.

ПРИМЕР 26

Органолептическая оценка экстракта рожкового дерева

0,5 вес.% экстракта рожкового дерева, подвергнутого обработке усиления в примере 2, вводят в такой же табак, как в примере 25. Резаный табак с введенным в него экстрактом рожкового дерева наматывают в форме сигареты таким же образом, как в примере 25.

Сигареты, полученные в примерах 25 и 26, хранят в герметичных условиях в установке с постоянной температурой 70°C в течение 7 ч. Сигареты до и после хранения выкуривают и обеспечивают для органолептической оценки.

ОЦЕНКА

Органолептическую оценку запаха и аромата («вкуса») сигарет (до хранения, после хранения: 7 образцов соответственно) при курении осуществляли восемь обученных участников и средний результат определяли следующим образом:

- оценка 8,0 или более: оценка А (ощутимый эффект усиления, подходящий для использования)

- оценка 7,0 и менее 8,0: оценка В (незначительный недостаток, но использу