Способ и устройство электронно-лучевого переплава металла с донным сливом для формирования отливок сложной конфигурации

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано при электронно-лучевом переплаве металла с донным сливом для формирования отливок сложной конфигурации. Способ включает формирование заготовки и наплавление электронным лучом ванны расплава металла в проплавляемой заготовке и его донный слив в форму при достижении заданного объема ванны расплава, при этом формирование заготовки осуществляют в виде шайбы из переплавляемой шихты на заглушенной снизу кольцевой опоре и наплавлением образуют гарнисаж для удержания заданного объема ванны расплава до момента его донного слива, при этом на ванну расплава воздействуют переменным электромагнитным полем с помощью соленоида. Формирование заготовки осуществляют в кольцевой опоре, заглушенной охлаждаемым днищем или листовой шайбой из переплавляемого металла. Устройство содержит заглушенную снизу кольцевую опору для формирования переплавляемой заготовки в виде шайбы, соленоид, расположенный под тиглем, и установленные сверху и снизу кольцевой опоры датчики для фиксации момента донного слива расплава и определения необходимого объема наплавляемой ванны расплава. Изобретение позволяет повысить эффективность использования и расширить технические возможности за счет получения изделий сложной формы из тугоплавких и химически активных металлов. 2 н. и 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные.

В качестве аналога способа дискового донного слива, принимается гарнисажная плавка с гарнисаж-расходуемым электродом (ГРЭ) [1], при которой плавление идет в охлаждаемом медном тигле, из которого полученный расплав сливается в кристаллизатор. Оставшийся гарнисаж при повторной плавке используется в качестве электрода. Данный способ не требует приготовления специальных электродов и может переплавлять как мелкогабаритную, так и крупногабаритную шихту.

Наиболее близким техническим решением является способ штамповки и импульсной обработки жидкого металла - “импульсной объемной штамповки” [2], при котором получение расплава осуществляется в проплавляемой заготовке, который затем поступает в штамп, где на расплав воздействуют газовым давлением, давлением прессования и ковки через пуансон, а при кристаллизации на расплав накладывают механические и электромагнитные колебания. Для получения ванны расплава в установку закладывается ранее наплавленный диск, при проплавлении которого происходит слив расплава в форму. Методы литья с кристаллизацией под давлением обеспечивают высокую плотность отливок, близкую к плотности деформируемых заготовок, и достаточно однородную структуру.

Целью изобретения является повышение эффективности использования и расширения технических возможностей за счет получения изделий особо сложной формы из любых металлов, включая тугоплавкие и химически активные.

Поставленная цель достигается тем, что известный способ электронно-лучевого донного слива (ЭЛДС) заключается в том, что набор объема ванны расплава металла производится в проплавляемой заготовке, установленной в тигле за счет электронно-лучевого переплава, при этом слив расплава в форму происходит за счет проплава днища ванны заготовки, отличающийся тем, что заготовка формируется из предварительно переплавляемой шихты в данном заглушенном тигле или за счет установки в тигель листовой шайбы с загрузкой на шайбу требуемой массы шихты, в полученной заготовке формируется гарнисаж, где удерживается ванна расплава, в момент слива которой достигается заданный объем, требуемый для качественного формирования отливки, тигель представляет из себя опору без дна, куда устанавливается заготовка. За счет электромагнитного перемешивания с помощью соленоида в ванне расплава при формировании заготовки и перед его сливом в форму, можно качественно усреднить в основном расплаве химические элементы, находящиеся в шихте, уменьшить испарение вещества из ванны, обеспечить более экономичную выплавку и увеличить объем выплавляемого расплава, расплав металла во время слива и кристаллизации может обрабатываться вибрацией и переменным электромагнитным полем. Устройство электронно-лучевого донного слива заключается в том, что в вакуумной камере электронно-лучевой пушкой наплавляется расплав металла в заготовке, сформированной из шихты, который удерживается в тигле над формой, установленной на подставку, отличающееся тем, что тигель выполнен в виде кольцевой опоры, куда может устанавливаться шайба из переплавляемого металла, на которую насыпается шихта требуемой массы или устанавливается охлаждаемое днище, на которое загружается шихта, переплавляемая в заготовку, днище тигля снабжено соленоидом для перемешивания расплава, который может охватывать форму и воздействовать на расплав при кристаллизации отливки, форма устанавливается на виброустройство, позволяющее передавать на расплав механические колебания, электронно-лучевая пушка в нижней части может быть снабжена отдельным откачным патрубком для дополнительного управления летучих примесей.

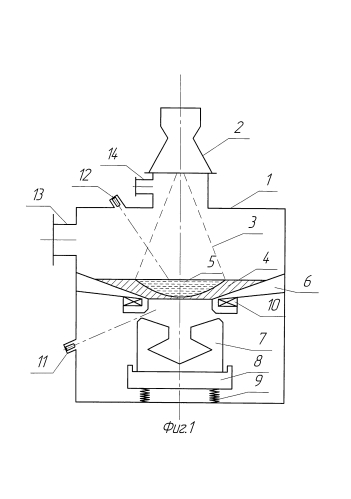

Предложенный способ реализует установка, представленная на Фиг.1, которая состоит из вакуумной камеры 1; электронно-лучевой пушки 2, которая плавит лучом 3 металлическую заготовку 4, в которой создается ванна расплава 5. Заготовка удерживается на опоре 6. Под заготовкой расположена форма 7, установленная на подставку 8, которая снабжена виброустройством 9. Под опорой расположен соленоид 10 и нижний датчик слежения 11, сверху расположен датчик слежения 12. Для создания вакуума в камере плавления уставлен патрубок 13, для более надежной работы пушки, ниже нее может быть установлен другой откачной патрубок 14.

На Фиг.1 показан первый этап работы устройства. Для создания ванны расплава 5 необходимого объема на опору 6 устанавливается заготовка 4, представляющая из себя круг, выполненный из листа. На заготовку можно загружать по весу необходимое количество шихты, чтобы выплавлять требуемую массу ванны расплава 5 перед сливом его в форму 7. Пушка 2 лучом 3 расплавляет шихту, при этом образуется ванна расплава 5 и образуется гарнисаж в виде заготовки 4, за счет охлаждения расплава на опоре 6. Опора 6 может быть выполнена из тугоплавкого материала, например графита, или может быть выполнена из охлаждаемой меди.

Для усреднения лигатуры в ванне расплава под опорой установлен соленоид 10, при подаче тока на который ванна расплава будет вращаться. Ток можно подавать в разных направлениях, с различной периодичностью, тем самым ванна расплава может вращаться в разные стороны.

Нижний датчик слежения 11 наблюдает за днищем заготовки, в которой удерживается ванна расплава. По силе свечения и диаметру светового пятна специализированная программа может определять объем наплавляемой ванны. Датчик слежения 12, установленный над ванной расплава, так же служит для определения объема расплава, отслеживая перемещением отклонение луча и отслеживая свечение и диаметр ванны расплава. Во время плавления над ванной расплава взлетают испарения различных химических элементов, которые улавливаются вакуумной системой, вылетая через патрубок 13. Но часть испарений может попадать внутрь пушки, нарушая стабильность ее работы.

Для устранения данного недостатка пушку можно устанавливать не строго по оси камеры плавления, а под углом. Также под пушкой можно поместить дополнительный патрубок 14, который захватывает испаряющиеся вещества, долетающие до пушки.

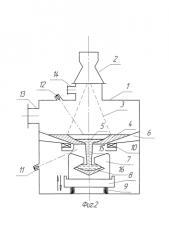

На Фиг.2 показан момент конечной работы устройства. После того как ванна металла достигает днища заготовки, производится ее слив в виде струи 15 в форму 7. Момент слива расплава фиксируется нижним датчиком 11, относительно которого включается виброустройство 9, которое передает вибрацию на подставку 8 и далее на форму 7. За счет вибрации измельчается зерно отливки и производится заливка более тонкостенных деталей. Формирование качественного металла и измельчение структуры отливки может производиться за счет электромагнитного поля соленоида 10. Подавая на соленоид пульсирующий или переменно-направленный ток с различной периодичностью, возникающее электромагнитное поле, воздействуя на расплав, вызывает в нем разнонаправленные потоки. Если воздействие электромагнитного поля не прекращается во время кристаллизации отливки, это также способствует получению наиболее мелкозернистой структуры металла. Для более эффективного воздействия на металл в форме соленоид 10 возможно делать более длинным по высоте таким образом, чтобы он охватывал не только опору 6, но и форму 7. Луч 3 подогревает расплав до момента его полного слива в форму, также подогрев расплава можно осуществлять в самой форме, обеспечивая направленную кристаллизацию в отливке. После кристаллизации отливки 16 в форме нагрев прекращается, после остывания отливки до заданной температуры отключается вакуумная система и устройство разгерметизируют для извлечения формы с отливкой. Для повторной плавки на опору 6 можно снова установить круглую листовую шайбу 4, на которую грузится шихта определенной массы. В качестве шихты можно использовать металл любой фракции, а также отходы от предшествующей плавки.

Изготовить шайбу 4 возможно за счет наплавления на опоре 6, предварительно заглушив снизу опору охлаждаемым днищем, куда нагружается шихта необходимой массы. После плавления шихты на опоре и днище кристаллизуется шайба, которая в дальнейшем повторно плавится, но уже без днища для слива ванны расплава в форму.

Необходимо отметить, что данный способ плавления металлов практически 100% позволяет вовлекать в ту же печь отходы от предшествующей плавки, вне зависимости от источника нагрева. Данная особенность позволяет резко снизить себестоимость производства металлов, особенно химически активных и применять данную конструкцию на вновь осваиваемых производствах.

После производства на печи детали ей не требуется поверхностная обточка, так как эта поверхность очень ровная и чистая. Технология имеет не только большую производительность и компактность, но и возможность производить сложную по конфигурации продукцию, включая производство плит, листов, фасонных изделий и т.п. Эта технология не требует особо сложной системы управления, больших капиталовложений и производственных площадей.

Данное оборудование может найти свое применение в местах производства и скопления отходов, позволяя значительно снижать себестоимость продукции, кроме того, при освоении производства литья деталей малыми предприятиями.

ЛИТЕРАТУРА

[1]. Андреев А.Л. и др. - Титановые сплавы. Плавка и литье титановых сплавов. - М.: Изд-во “Металлургия”, 1994 г, стр.172-178.

[2]. Волков А.Е. - Патент РФ №2194595 “Способ штамповки и импульсной обработки жидкого металла - Импульсной объемной штамповки”, - С2, 7B22D 18/02, 10.03.2000 г.

1. Способ электронно-лучевого переплава металла с донным сливом для формирования отливок сложной конфигурации, включающий формирование заготовки и наплавление электронным лучом ванны расплава металла в проплавляемой заготовке и его донный слив в форму при достижении заданного объема ванны расплава, отличающийся тем, что формирование заготовки осуществляют в виде шайбы из переплавляемого металла на заглушенной снизу кольцевой опоре и наплавлением образуют гарнисаж для удержания заданного объема ванны расплава до момента его донного слива, при этом на ванну расплава воздействуют переменным электромагнитным полем с помощью соленоида.

2. Способ по п. 1, отличающийся тем, что для фиксации момента донного слива и определения объема наплавляемой ванны расплава используют верхний и нижний датчики.

3. Способ по п. 1, отличающийся тем, что формирование заготовки осуществляют в кольцевой опоре, заглушенной охлаждаемым днищем или листовой шайбой из переплавляемого металла, а во время слива расплава металла и кристаллизации отливки осуществляют вибрацию и воздействуют переменным электромагнитным полем.

4. Устройство для электронно-лучевого переплава металла с донным сливом для формирования отливок сложной конфигурации, содержащее вакуумную камеру с электронно-лучевой пушкой, обеспечивающей наплавление ванны расплава металла в заготовке и проплавление днища упомянутой заготовки, и установленную на подставку с виброустройством форму для кристаллизации отливок, отличающееся тем, что оно содержит заглушенную снизу кольцевую опору для формирования переплавляемой заготовки в виде шайбы, соленоид, расположенный под тиглем, и установленные сверху и снизу кольцевой опоры датчики для фиксации момента донного слива расплава и определения объема наплавляемой ванны расплава.

5. Устройство по п. 4, отличающееся тем, что соленоид выполнен с возможностью перемешивания ванны расплава металла и воздействия на расплав металла при кристаллизации отливки в форме, а заглушка кольцевой опоры представляет собой охлаждаемое днище.

6. Устройство по п. 4, отличающееся тем, что оно снабжено расположенным под электронно-лучевой пушкой откачным патрубком для улавливания летучих примесей, а заглушка кольцевой опоры выполнена в виде листовой шайбы из переплавляемого материала.