Способ электромеханического дорнования

Иллюстрации

Показать всеСпособ включает перемещение дорна с натягом вдоль оси отверстия и нагрев поверхности отверстия пропусканием электрического тока. Предварительно поджимают дорн к нижней части отверстия детали, заполняют пространство над дорном углеродосодержащим раствором и осуществляют одновременные науглероживание и закалку путем перемещения дорна относительно обрабатываемого отверстия детали от его нижней части к верхней. Достигается увеличение твердости поверхности обрабатываемого отверстия детали из малоуглеродистой стали, повышение теплоотвода из зоны контакта дорна с обрабатываемой поверхностью, снижение усилия протягивания дорна через отверстие. 1 ил.

Реферат

Изобретение относится к области металлообработки, в частности к методам поверхностного упрочнения отверстий деталей, изготовленных из низкоуглеродистых сталей.

Известен способ электромеханического дорнования (ЭМД) [патент RU 2457083. Способ электромеханического дорнования. Опубл. 27.07.2012], заключающийся в перемещении дорна вдоль оси отверстия и формировании на поверхности отверстия упрочненных кольцевых участков с различной твердостью путем нагрева упомянутых кольцевых участков до температуры закалки кратковременным пропусканием электрического тока через место контакта дорна с поверхностью отверстия.

Недостатками данного способа являются: отсутствие возможности поверхностного упрочнения отверстий диаметром от 10 до 50 мм деталей, изготовленных из низкоуглеродистой стали, недостаточный отвод тепла из зоны контакта дорна с поверхностью детали, а также значительное усилие, необходимое на протягивание дорна через обрабатываемое отверстие.

Технический результат заявленного изобретения - повышение твердости, износостойкости отверстий деталей, изготовленных из низкоуглеродистых сталей, охлаждение и уменьшение силы трения в месте контакта дорна с поверхностью детали.

Указанный технический результат достигается тем, что дорн перемещают относительно обрабатываемого отверстия детали от нижней части отверстия к верхней с натягом, одновременным науглероживанием и закалкой обрабатываемой поверхности, охлаждением и снижением трения в зоне контакта дорна с обрабатываемой поверхностью.

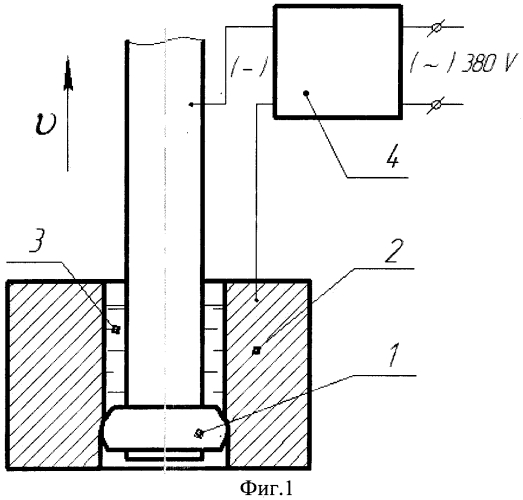

На фиг. 1 представлен способ ЭМД.

Способ ЭМД осуществляется следующим образом.

Предварительно токоподводящие кабели от источника тока подводят к дорну 1 и к обрабатываемой детали 2. Обрабатываемое отверстие детали располагают соосно дорну. Дорн, изготовленный из твердого сплава Т15К6, прижимают к нижней части отверстия детали с усилием P=200Н. В результате исследований было установлено, что данное усилие является минимальным, обеспечивающим надежный контакт рабочей части дорна с поверхностью в нижней части отверстия, в результате чего исключается подтекание углеродосодержащего раствора и проискривание при включении технологического тока. Увеличение усилия прижатия приводит к ускоренному износу технологического оборудования, оснастки и рабочей части дорна. Пространство над дорном заполняется углеродосодержащим раствором 3, в состав которого входит синтетическая смазочно-охлаждающая жидкость и науглероживатель (графит марки А), перемешанные между собой в ультразвуковой ванне. В последующем производят протягивание дорна относительно отверстия от нижней его части к верхней с натягом i=0,1 мм, что обеспечит стабильность контакта дорна с обрабатываемой поверхностью одновременно с пропусканием технологического тока плотностью j=270 А/мм2 от установки электромеханической обработки 4 через место контакта дорна с поверхностью отверстия, что обеспечит нагрев обрабатываемой поверхности отверстия до температур фазовых превращений, вследствие чего одновременно науглероживая, закаливая обрабатываемую поверхность до 42…48 HRC, охлаждая и снижая трение в зоне контакта дорна с обрабатываемой поверхностью.

В условиях кафедры «Материаловедение и технология машиностроения» Ульяновской ГСХА им. П.А. Столыпина предлагаемым способом обработаны быстросменные кондукторные втулки, применяющиеся на многошпиндельных станках для центровки концевого инструмента (сверло, зенкер, развертка), изготовленные из стали 20Х на следующих режимах: скорость обработки υ=66 мм/мин, плотность тока j=270 А/мм2, натяг i=0,1 мм. В результате рентгеноструктурного анализа на упрочненной поверхности образцов была выявлена концентрация углерода до 0,8%. Глубина закаленного слоя составила до 0,14 мм. Таким образом, на всех образцах, обработанных по предлагаемому способу, в поверхностном слое образуется науглероженная термически упрочненная структура.

Применение способа электромеханического дорнования с одновременным использованием углеродосодержащего раствора позволяет увеличить твердость поверхности обрабатываемого отверстия детали из малоуглеродистой стали, повысить интенсивность теплоотвода из зоны контакта дорна с обрабатываемой поверхностью, снизить усилие протягивания дорна через отверстие.

Способ электромеханического дорнования отверстия детали, включающий перемещение дорна с натягом вдоль оси отверстия и нагрев поверхности отверстия пропусканием электрического тока, отличающийся тем, что предварительно поджимают дорн к нижней части отверстия детали, заполняют пространство над дорном углеродосодержащим раствором и осуществляют одновременные науглероживание и закалку путем перемещения дорна относительно обрабатываемого отверстия детали от его нижней части к верхней.