Литейная форма для центробежной заливки крупногабаритных фасонных отливок сложной формы из жаропрочных и химически активных сплавов

Иллюстрации

Показать всеИзобретение может быть использовано при получении крупногабаритных литых деталей летательных аппаратов и атомной техники, работающих под действием высоких нагрузок. Литейная форма содержит металлический поддон с центрирующим устройством, графитовые закладные элементы и формообразующие металлические вставки, установленные в поддоне. Металлический жакет, выполненный в виде усеченного конуса, прикреплен к поддону с помощью винтовых соединений. На жакет установлен разъемный металлоприемник с литниковой системой, включающей литниковые ходы. Поддон снабжен крепежными элементами, соединяющими и удерживающими графитовые закладные элементы и металлические вставки. Металлоприемник выполнен из титана, а литниковые ходы - из стали, чугуна или титана и в сечении имеют форму трапеции. Обеспечивается повышение точности изготовления деталей. 15 ил., 2 пр.

Реферат

Изобретение относится к области металлургии, конкретно к сплавам на основе титана, и может быть использовано при получении крупногабаритных литых деталей авиационных, вертолетных и ракетных двигателей, а также других литых деталей летательных аппаратов, работающих под действием высоких нагрузок, например литых деталей «корпуса разделительного» авиационного двигателя, корпусных силовых деталей летательных аппаратов и др., а также для деталей атомной энергетики.

Детали авиационных двигателей отличаются сложной формой и небольшой толщиной стенки (минимально 2,5 мм), поэтому их, как правило, изготавливают из титановых сплавов типа ВТ20Л, ВТ5Л (ТУ 1-92-148-91) и т.п. в основном методом центробежного литья: в оболочковые формы, изготавливаемые по технологии выплавляемых моделей. В мировой практике методом литья по выплавляемым моделям обычно получают отливки, имеющие габаритные размеры до 600 мм. Изготовление отливок больших размеров связанно с трудностями при достижении требуемой размерной точности. Это связано с очень многими факторами: непостоянством температурного режима в процессе производства и хранения моделей и огнеупорных оболочек, непостоянством состава и свойств материалов модельных масс, связующих и керамики, короблением моделей и блоков в процессе формирования оболочек, удаления модельного состава, термообработкой форм и их хранения. Определить, на какой стадии технологической цепочки произойдет отклонение размеров формы от заданных, очень трудно, поэтому отработка данной технологии требует длительного времени и больших материальных затрат, связанных с многократным изготовлением (исправлением) литейной оснастки.

Формы, изготовленные по безмодельной технологии, также используются при производстве крупногабаритных отливок и обеспечивают их точность, значительно превосходящую точность, достигаемую ими при литье в оболочковые формы.

Суть безмодельной технологии титанового крупногабаритного литья состоит в изготовлении литейной формы из графитовых заготовок путем их обработки на фрезерных 3-5- координатных станках с числовым программным управлением (ЧПУ). В отечественной практике есть примеры изготовления отливок по данной технологии, однако в авиастроении она до сих пор не применяется. В мировой практике также известен такой метод изготовления литейных форм для отливок (не из титановых сплавов) размером до 2500 мм из песчаных блоков для гравитационной заливки.

Ближайшим аналогом заявленного изобретения является литейная форма для центробежного литья крупногабаритных отливок сложной формы из жаропрочных и химически активных сплавов, содержащая металлический поддон с центрирующим устройством, металлический жакет, прикрепленный к поддону, графитовые закладные элементы, установленные в поддоне, металлоприемник с литниковой системой, включающей литниковые ходы (Сосненко М.Н. Современные литейные формы, М.: Машиностроение, 1967, 141-146, рис. 54, с. 120).

Данное изобретение не предусматривает изготовление в предложенных литейных формах титановых отливок и отливок из других жаропрочных химически активных сплавов.

Техническим результатом является создание новой конструкции литейных форм для получения крупногабаритных фасонных титановых отливок сложной формы и большого габарита (более 600 мм) методом центробежного литья для летательных аппаратов и атомной энергетики.

Технический результат достигается тем, что разработана литейная форма для центробежного литья крупногабаритных отливок сложной формы из жаропрочных и химически активных сплавов, содержащая металлический поддон с центрирующим устройством, графитовые закладные элементы и формообразующие металлические вставки, установленные в поддоне, металлический жакет, выполненный в виде усеченного конуса и прикрепленный к поддону с помощью винтовых соединений, разъемный металлоприемник с литниковой системой, включающей литниковые ходы, при этом поддон снабжен крепежными элементами, соединяющими и удерживающими графитовые закладные элементы и металлические вставки, металлоприемник выполнен из титана, а литниковые ходы из стали, чугуна или титана и в сечении имеют форму трапеции.

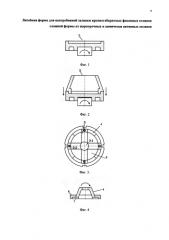

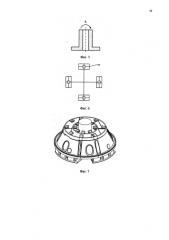

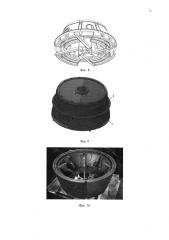

Изобретение поясняется чертежами, где на фиг. 1 изображена конструкция металлического поддона, с помощью которого собранная литейная форма устанавливается на центробежном столе плавильно-заливочной установки, на фиг. 2 изображена схема установки жакета на поддон, на фиг. 3 показана схема установки металлического разъемного металлоприемника с литниковыми ходами, на фиг. 4 показана схема сопряжения разъемного металлоприемника с литниковыми ходами, на фиг. 5 показана схема центрирующего устройства, на которое устанавливается разъемный металлоприемник, на фиг. 6 показана схема одновременной заливки нескольких отливок в комбинированные формы, устанавливаемых симметрично относительно оси вращения центробежного стола, на фиг. 7 и 8 показана компьютерная модель отливки «Втулка» с наружным диаметром 920 мм и высотой 370 мм, которая была изготовлена литьем в комбинированную форму с оригинальной конструкцией литниковой системы, на фиг. 9 показана компьютерная модель формы в сборе, на фиг. 10 показан фрагменты формы, на фиг. 11 показана готовая форма на поддоне, на фиг. 12 изображена полученная отливка с остатками графитового стержня, на фиг. 13 показана микроструктура литого сплава ВТ20Л (образец из тела отливки), на фиг. 14 показана компьютерная модель отливки «Стойка» с литниковой системой под центробежную заливку, на фиг. 15 показана отливка «Стойка».

При этом форма может состоять целиком из стержней, изготовленных на 3-5-координатных фрезерных станках с ЧПУ. Однако такая конструкция формы должна применяьтся только для изготовления пробных или штучных отливок. Для реализации серийной технологии предлагается использование комбинированных форм, которые представляют собой металлический кокиль, используемый многократно с графитовыми закладными элементами (стержнями) из графита, изготовленными на 3-5-координатных фрезерных станках с ЧПУ. При этом форма должна отвечать следующим требованиям:

- все элементы формы должны быть технологичными для изготовления их из графита на 3-5-координатных станках;

- конструкция формы должна быть технологичной для ее сборки и разборки;

- форма должна гарантировать получение отливок в соответствии с требованиями конструкторской документации по геометрии и шероховатости поверхности;

- форма должна выдерживать давление со стороны заливаемого в нее металла при центробежной заливке с требуемой скоростью вращения;

- габаритные и посадочные геометрические размеры литейной формы должны быть согласованы с размерами заливочного контейнера плавильно-литейной установки.

Сущность изобретения состоит в следующем.

Форма для центробежной заливки титановых сплавов представляет собой комбинированную конструкцию, состоящую из кокиля, изготавливаемого из чугуна, стали, титановых сплавов и графитовых закладных элементов (стержней), выполняющих сложнопрофильные поверхности. Высокая точность (зависит от использованного оборудования, от ±0,2 мм и точнее) изготовления элементов формы позволяет получить отливки, превосходящие по точности аналогичные отливки, изготавливаемые по выплавляемым моделям.

Процесс изготовления отливки в комбинированной форме состоит из следующих этапов.

Основываясь на классических методиках конструирования титановых отливок и литниковых систем, разрабатывается компьютерная модель отливки и литниковой системы. При этом минимальная толщина стенки отливки составляет 3,5 мм, что позволяет получить толщину стенки детали 2,5 мм при габарите отливки от 600 мм и более, после пескоструйной обработки без дополнительного механического или химического воздействия. После проведения моделирования процесса центробежной заливки и затвердевания отливки в поле центробежных сил проводится конструирование литейной формы с соблюдением следующих условий:

- все элементы формы должны быть технологичными для изготовления их из графита на 3-5-координатных станках с ЧПУ;

- конструкция формы должна быть технологичной для ее сборки и разборки;

- элементы литейной формы, изготавливаемые из металла (сталь, чугун), должны легко извлекаться из отливки, не иметь поднутрений и конструктивных элементов, препятствующих разборке и сборке формы после ее заливки;

- элементы формы, изготавливаемые из металла, перед заливкой должны покрываться слоем сажи с помощью факела газовой горелки;

- форма должна гарантировать получение отливки в соответствии с требованиями конструкторской документации по геометрии и шероховатости поверхности;

- форма должна выдерживать давление со стороны заливаемого в нее металла при центробежной заливке с требуемой скоростью вращения;

- габаритные и посадочные геометрические размеры литейной формы должны быть согласованы с размерами заливочного контейнера плавильно-литейной установки.

Графитовые элементы формы изготавливаются с использованием станков с ЧПУ, предназначенных для обработки графита.

Металлические вставки литейной формы изготавливаются с использованием обычного металлообрабатывающего оборудования.

Форма собирается с использованием механизмов запирания, основанных на клиновых конусных креплениях.

Перед заливкой собранная форма подвергается просушке в нагревательной печи без использования защитной атмосферы при температуре 150-300°С. Время просушки подбирается исходя из габаритов и массы формы таким образом, чтобы обеспечить прогрев всех элементов формы до температуры печи.

Просушенная форма извлекается из печи и устанавливается на центробежный стол плавильно-заливочной установки. После чего заливка осуществляется аналогично литью в оболочковые формы. Разборка формы осуществляется после открытия заливочной камеры плавильно-литейной установки. После извлечения отливки из формы с графитовыми вставками она может быть использована повторно, с новыми графитовыми вставками. Таким образом, может быть обеспечено многократное использование одного комплекта формы в течение рабочей смены.

Предложенная форма обеспечивает изготовление крупногабаритных отливок, в том числе тонкостенных (толщина стенки от 3,5 мм). Максимальный габарит отливки лимитируется только размером заливочной камеры плавильно-литейной установки.

Схема устройства комбинированной литейной формы для центробежной заливки представлена на фиг. 1-6. На поддон 1 (фиг. 1, фиг. 9), устанавливаемый на вращающийся заливочный стол плавильно-заливочной установки, крепится форма в сборе, формообразующая поверхность которой собирается из формообразующих многоразовых металлических вставок 4 (фиг. 3) и одноразовых графитовых закладных элементов 5 (стержней) (фиг. 3), выполняющих поднутрения в отливке. Форма крепится к поддону металлическим жакетом 2 (фиг. 2, фиг 9), имеющим форму усеченного конуса с углом раскрытия 7-13°, что обеспечивает ее целостность в процессе заливки и сохранение заданных геометрических размеров отливки. Сверху устанавливается металлический разъемный металлоприемник (фиг. 3(3-1), фиг. 4(6)) с литниковыми ходами, имеющими трапециевидное сечение для обеспечения возможности удаления формы (фиг. 3(3), (фиг. 4(7)) таким образом, что элементы, оформляющие горизонтальные литниковые ходы (фиг. 4(8)), совпадают с вертикальными колодцами (фиг. 3(3-2)), питающими отливку. Также одновременно можно заливать несколько отливок в комбинированные формы, устанавливая их симметрично относительно оси вращения центробежного стола (фиг. 6(10)). При этом металлоприемник (фиг. 4(6)) устанавливается на специальном центрирующем устройстве (фиг. 5(9)). Литниковые ходы могут подводиться к отливке как сверху, так и снизу (см. примеры).

Собранная форма (фиг. 9, 11) помещается на вращающийся заливочный стол плавильно-заливочной установки и закрепляется на нем (схема крепления формы зависит от конструкции плавильно-заливочной установки). Перед сливом металла форма раскручивается до определенной угловой скорости. Возникающая центробежная сила обеспечивает создание необходимого давления в жидком металле для заполнения литейной формы. После слива металла форма продолжает вращаться до затвердевания жидкого металла.

ПРИМЕР 1.

Сотрудниками ИЦ «ЛТМ» и кафедры ТЛП НИТУ «МИСиС» (г.Москва) была разработана компьютерная модель отливки «Втулка» с наружным диаметром 920 мм и высотой 370 мм, где была применена литниковая система с кольцевым «сектороидальным» подводом металла в полость отливки. (Заявка на патент РФ №2014126233 от 27.06.2014 г). Фиг. 7,8 (Компьютерная модель отливки «Втулка» с литниковой системой).

Данная отливка является частью литой детали «Втулка центральная» разделительного корпуса авиационного двигателя ПД-14 и была разработана для изготовления по безмодельной технологии на площадке ОАО «УМПО» с учетом материальной оснащенности плавильно-заливочной установки НИАТ 833Д. При проектировании была заложена минимальная толщина стенки отливки 3,5 мм, что позволяет получить толщину стенки детали 2,5 мм, по ЛТ5 (ОСТ 1 41154-86), после пескоструйной обработки без дополнительного механического или химического воздействия. Отливка изготавливалась из титанового сплава ВТ20Л (ТУ 1-92-148-91), диаметр электрода 280 мм, скорость вращения заливочного стола 250 об/мин. Масса слива составила примерно 150 кг.

Фрагменты формы и компьютерная модель формы в сборе представлены на фиг. 9,10. Готовая форма на поддоне - на фиг. 11. Для обеспечения фиксации формы на заливочном столе она собиралась на стальном основании, имеющем центральную втулку, совпадающую с осью вращения заливочного стола, и фиксировалась металлическим жакетом, обеспечивающим целостность формы в процессе заливки и предотвращающим прорыв металла по разъемам формы.

Полученная отливка с остатками графитового стержня представлена на фигуре 12 (Отливка, полученная литьем в комбинированную форму).

Отливка не имела альфированного слоя. Структура литого металла типична для сплава ВТ 20Л, представлена на фигуре 13 (Микроструктура литого сплава ВТ20Л (образец из тела отливки)).

ПРИМЕР 2.

Сотрудниками ИЦ ЛТМ и кафедры ТЛП НИТУ «МИСиС» была разработана компьютерная модель отливки «Стойка», имеющей габаритные размеры 450×260×200 мм, где была применена литниковая система традиционным подводом металла в полость формы. Фигура 14 (Компьютерная модель отливки «Стойка» с литниковой системой под центробежную заливку).

Данная отливка является частью разделительного корпуса авиационного двигателя ПД-14 и была разработана для изготовления по безмодельной технологии в вакуумной установке НИАТ 833Д на площадке ОАО «УМПО». При проектировании была заложена минимальная толщина стенки отливки 3,5 мм, что позволяет получить толщину стенки детали 2,5 мм, по ЛТ5 (ОСТ 1 41154-86), после пескоструйной обработки без дополнительного механического или химического воздействия. Отливка изготавливалась из титанового сплава ВТ20Л (ТУ 1-92-148-91), диаметр электрода 280 мм, скорость вращения заливочного стола 250 об/мин. Масса слива составила 70 кг.

Для обеспечения фиксации формы на заливочном столе форма собиралась в стандартном заливочном контейнере установки и фиксировалась засыпкой опорным наполнителем по технологии ОАО «УМПО», обеспечивающей целостность формы в процессе заливки и предотвращающие смещения формы под воздействием центробежной силы. За один слив было получено две отливки.

Полученные отливки представлены на фигуре 15 (Отливки «Стойка», полученные в комбинированные формы).

Отливки не имели альфированного слоя и соответствовали требованиям технической документации.

Литейная форма для центробежного литья крупногабаритных отливок сложной формы из жаропрочных и химически активных сплавов, содержащая металлический поддон с центрирующим устройством, графитовые закладные элементы и формообразующие металлические вставки, установленные в поддоне, металлический жакет, выполненный в виде усеченного конуса и прикрепленный к поддону с помощью винтовых соединений, разъемный металлоприемник с литниковой системой, включающей литниковые ходы, при этом поддон снабжен крепежными элементами, соединяющими и удерживающими графитовые закладные элементы и металлические вставки, металлоприемник выполнен из титана, а литниковые ходы - из стали, чугуна или титана и в сечении имеют форму трапеции.