Способ получения озона

Иллюстрации

Показать всеИзобретение относится к способу получения озона, заключающемуся в электролизе водного раствора кислого фтористого аммония с концентрацией 30-40% NH4HF2, осуществляемом в диафрагменном электролизере с анодом из стеклоуглерода при анодной плотности тока ниже 1,8 А/см2 в условиях охлаждения системы электролит - электроды в диапазоне температуры 0-30°С. Способ характеризуется тем, что процесс ведут при анодной плотности тока 0,05-0,3 А/см2, а анод охлаждают до температуры +10±5°С. В результате получают одновременно два окислителя: озон и дополнительно - дифторид кислорода, что на практике значительно влияет на эффективность процессов, например, водоочистки или водоподготовки. 1 з.п. ф-лы, 1 пр., 1 табл., 2 ил.

Реферат

Изобретение относится к химической технологии, в частности к электрохимическим способам получения неорганических экологически чистых перекисных соединений, а именно озона высокой концентрации. Озон высоких концентраций найдет широкое применение в водных технологиях: водоподготовки питьевой воды, водоочистки природных и сточных вод, обезвреживания и обеззараживания широкого спектра экотоксикантов, а также в химическом производстве ряда лекарственных препаратов, в микроэлектронном производстве для очистки поверхности полупроводниковых пластин кремния, арсенида галлия и др.

Известен способ получения озона [1. Д.П. Семченко, В.И. Любушкин, Е.Т. Любушкина Электрохимия 1973, Т. 1X, №11, С. 1744, «К вопросу электрохимического получения озона»], где самые высокие выхода по току озона 12,8-13,2% (об.) получают при электролизе 50% раствора фосфорной кислоты Н3РО4 на аноде PbO2, где анодная плотность тока находится в диапазоне 1,2-2,6 А/см2 и температура электролита равна 6-8,5°C. Установлено, что выход по току озона падает с понижение температуры электролита до 0°C и с ростом концентрации Н3РО4. Причем чем выше концентрация Н3РО4, тем быстрее происходит разрушение анода.

Существенными недостатками такого способа получения озона являются:

- низкая эффективность процесса электросинтеза озона в растворах H3PO4;

- значительный расход электроэнергии из-за высокой анодной плотности тока;

- ресурс работы анода ограничен.

Известно [2. Heiz P. Fritz, Jordanis C.G. Thanos, Deitrich W. Wabner // Z. Naturforsch 1979, V.B34, №12, P. 1617-1627, «Electrochemical Syntheses XVII, Ozone syntheses electrolysis of water»], что при электролизе фосфатных буферных растворов (pH 7,66-5,85) на анодах из PbO2 образуется озон с выходом по току 13% (вес). Изменение температуры в интервале 8-25°C, а также введение в раствор электролита сульфат ионов до 0,24 М не влияет на выход по току озона. Введение в фосфатный буферный раствор добавки фторид иона, а именно 2,5 мМ KF, позволяет увеличить выход по току озона на 30% при анодной плотности тока 100 мA/см2 и температуре электролита 19°C. Анод - PbO2 изготавливали электрохимическим электроосаждением на Ti подложку.

Недостатком такого способа получения озона является то, что металлоксидные аноды имеют ограниченный ресурс работы, связанный с диффузией озон-кислородной смеси в пористое покрытие из оксида металла и его осыпанием. Главная сложность в технологии изготовления таких электродов достичь высокой адгезии слоя электроосаждаемого покрытия к вентильной основе. Для этого применяют комплекс механических, физических и химических методов обработки поверхности подложки металлоксидного покрытия. Данная технология трудоемка, многостадийна.

Известен [3. Международная заявка PCT (WO) №86 / 01542, МКИ C25B 1/00, C01B 13/10, публикация 86.03.13, №6, Wabner Dietrich, Tillmetz Werner, Gnann Michael] способ получения озона электролизом буферного раствора с высокой концентрацией соли. Для электролиза применяют аноды на основе пероксида свинца. При температуре подаваемой воды и при температуре окружающей среды достигаются концентрации получаемого O3 до 25% (вес.). Электроды в устройстве расположены между металлической подложкой и покрытием, состоящим из отдельных электрохимически разделенных зародышей металла, электрически более положительного, чем металл подложки, который образует электропроводящий оксид или смешанный оксид. Недостаток способа заключается в сложности изготовления таких анодов, а также их низкая коррозионная стойкость.

Известен [4. CA Patent №1170616 CL C25B 1/00 «Eletrolytical process for the produced of ozone»., / Foller, Peter C., Tobias, Charles W.] способ получения очень высоких концентраций электролизом фторидсодержащих растворов с высокой электроотрицательностью. Применялись следующие растворы: HPF6, H2SiF6, HAsF6 и аноды из Pt, PbO2 Pt, PbO2. Установлено, что как на Pt, так и на PbO2 при температуре 0°C электролиз растворов HPF6 позволяет получать необычайно высокие выхода по току O3 52% при анодной плотности тока от 0,4-0,6 А/см2. Показано, что эффективность образования O3 зависит от концентрации фторидсодержащего электролита. В частности, на Pt при концентрации 3М HPF6 выход по току 10%, а при концентрации 7М HPF6 выход по току 52%. При увеличении концентрации электролита происходит сильное разрушение анода.

Получение озона по предлагаемому авторами способу имеет ряд существенных недостатков. Во-первых, предлагаемый способ экологически опасен:

- необходимо принятия специальных мер безопасности при работе с концентрированным озоном, относящимся к 1-му классу опасности, ПДК O3 в рабочей зоне 0,1 мг/м3;

- опасность взрыва при работе с высококонцентрированным озоном, при 48% (вес.) начинается нестационарное взрывное превращение, а выше 54% (вес.) развивается детонация;

- HPF6 относится к классу опасности, что требует соблюдения специальных условий техники безопасности. Во-вторых, предлагаемый способ материало и энергетически затратен:

- необходимость поддержания низкой температуры электролита 0°C, что увеличивает расход электроэнергии;

- небольшой ресурс работы анода PbO2 из-за высоких скоростей коррозии материала анода.

Наиболее близким по технической сущности и достигаемому результату является способ [5. Авторское свидетельство SU №1421808 C25B 1/00, 07.09.88. Бюл. N 33, В.И. Любушкин, Е.Т. Любушкина, В.А. Смирнов, «Способ получения озона»] получения озона электролизом водных растворов кислого фтористого аммония с концентрацией 30-40% NH4HF2 в диафрагменном электролизере с анодом из стеклоуглерода при анодной плотности тока 0,6-1,8 А/см2 и температуре 0-30°C. Корпус электролизера выполнен из полиэтилена, а диафрагмой служит фторопластовая пленка с 35-40 отверстиями 1 см2 и диаметра 0,5 мм. Рабочая поверхность анода 1 см2, катода 100 см2. Анализ газов проводился йодометрическим методом. Авторами показано, что при электролизе 30% NH4HF2 при анодной плотности тока 1,2 А/см2 и температуре электролита 10°C достигается выход по току 45%. При электролизе 43% раствора NH4HF2, плотности тока 1,8 А/см2 и температуре 30°C выход по току достигается 32,6%

Существенный недостаток - значительные эксплуатационные и энергетические затраты из-за высоких скоростей коррозии анода при высоких плотностях тока 1,8-2,0 А/см2.

Другой недостаток - не установлен состав выделяющихся анодных газов. При таких высоких анодных плотностях тока и высоких концентрациях фторидсодержащих веществ возможно образование дифторида кислорода F2O.

Технической задачей заявленного изобретения является снижение эксплуатационных затрат, снижение скорости коррозии анода, установление состава анодных газов.

Технический результат достигается тем, что в предлагаемом изобретении электролизом раствора кислого фтористого аммония с концентрацией 30-40% NH4HF2 в диафрагменном электролизере с анодом из стеклоуглерода при анодной плотности тока 0,05-0,3 А/см2 и температуре охлаждения анода водопроводной водой и/или при охлаждении электролита при +10±5°C получают одновременно два окислителя: озон и дифторид кислорода.

Предлагаемое изобретение иллюстрируется следующим примером.

Пример 1.

Получение озона проводят в диафрагменном электролизере, где корпус выполнен из фторопласта [Патент RU 2285061, МПК C25D 1/13]. В качестве анолита и католита применяют раствор 40% NH4HF2. Раствор готовят из аммония фтористого кислого NH4HF2 (ГОСТ 9546-75 ТУ ч. д. а). В электролизер заливают 1,8-2,0 литра раствора электролита. Анодное и катодное пространства электролизера разделено ионообменной мембраной МФ-4СК. Материалом анода и катода являлся стеклоуглерод СУ-20. Анод и катод охлаждался водопроводной водой +10±5°C. Рабочая поверхность анода 118 см2. Для обеспечения чистоты озона выделяющиеся анодные газы пропускают через уравнительную склянку с водой, которая также позволяет выравнивать давление в анодной и катодной камерах электролизера.

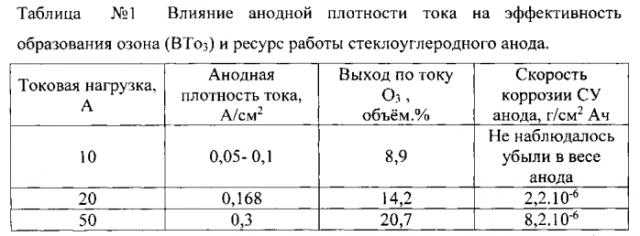

Из таблицы №1 видно, что в предлагаемом способе получаются высокие концентрации озона и низкие скорости коррозии анода. Таким образом, предлагаемый способ получения озона в интервале анодной плотности тока от 0,05-0,3 А/см2 позволяет снизить эксплуатационные затраты.

Выделяющиеся анодные газы анализировались УФ- и ИК-спектроскопией.

На фиг. 1 представлен УФ-спектр воды, насыщенной озон-кислородной смесью, генерируемой при токовых нагрузках: 10 А, 25 А, 40 А, 60 А на Модуле СУ-10.

Видно, что на УФ-спектре наблюдается единственная полоса поглощения с максимумом при λ=240-255 нм полоса Гартли, характерная для озона. Таким образом, в предлагаемом способе получения озона обеспечивается высокая степень чистоты его.

На Фиг. 2 представлен ИК-спектр газовой фазы, выделяющейся при токовой нагрузке 20 А на электролизере.

Видно, что на ИК-спектре регистрируются не только очень интенсивные полосы поглощения при 1134,9, 1089,2 и 716 см-1, характерные для озона, но и полоса поглощения при 800-830 нм, которая принадлежит дифториду кислорода OF2 [6. Инфракрасный метод определения вещественного состава технического фтора [Электронный ресурс] / Н.П. Курин, В.А. Красильников, Т.И. Гузеева // Известия Томского политехнического университета [Известия ТПУ / Томский политехнический университет (ТПУ). - 2002. - Т. 305, вып. 3: Проблемы и перспективы технологий атомной промышленности. - [С. 282-290].

Таким образом в предлагаемом способе возможно получать два окислителя: озон и дифторид кислорода.

1. Способ получения озона, заключающийся в электролизе водного раствора кислого фтористого аммония с концентрацией 30-40% NH4HF2, осуществляемом в диафрагменном электролизере с анодом из стеклоуглерода при анодной плотности тока ниже 1,8 А/см2 в условиях охлаждения системы электролит - электроды в диапазоне температуры 0-30°С, отличающийся тем, что процесс ведут при анодной плотности тока 0,05-0,3 А/см2, а анод охлаждают до температуры +10±5°С.

2. Способ по п. 1, отличающийся тем, что помимо озона дополнительно получают второй окислитель: дифторид кислорода.