Способ массообмена, структурированная насадка и массообменное устройство для низкой жидкостной нагрузки

Иллюстрации

Показать всеСпособ массообмена включает стадии, в которых: направляют первую текучую среду и вторую текучую среду в массообменное устройство. Массообменное устройство включает емкость, которая имеет головную зону, зону основания и массообменную зону, причем первая текучая среда приходит в контакт со второй текучей средой по меньшей мере в массообменной зоне. Массообменную зону размещают между головной зоной и зоной основания, и массообменная зона включает структурированную насадку, которая включает множество соседних слоев из ткани, которая включает волоконные пряди из неметаллического материала. Массообменное устройство работает при нагрузке по текучей среде не более 3 м3/м2/час. Ткань структурированной насадки включает волоконные пряди из неметаллического материала, которые сформированы как уточные нити. Уточные нити имеют линейную плотность по меньшей мере 100 г/1000 м, и уточные нити включают по меньшей мере 20 нитей/25,4 мм. Изобретение обеспечивает устройство для проведения способа массообмена, в котором доля смоченной поверхности насадки может быть увеличена посредством структурированной насадки. 3 н. и 12 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Изобретение относится к способу массообмена, к структурированной насадке, которую используют в способе массообмена, а также к массообменному устройству, имеющему структурированную насадку, для низкой жидкостной нагрузки. В частности, массообменное устройство может быть выполнено в виде абсорбционного устройства или как дистилляционная колонна.

Структурированные насадки применяют как вставки в массообменных устройствах, например, таких как дистилляционные колонны или абсорбционные колонны. Они служат для улучшения массообмена между газами и жидкостями, в частности, в вариантах применения, в которых низка жидкостная нагрузка, и/или является высоким поверхностное натяжение жидкости. Структурированную насадку обычно конструируют из тонкостенных элементов, размещенных с регулярной предварительно заданной компоновкой, на которых жидкость присутствует в виде капель или пленки. Эти тонкостенные элементы располагают в массообменном устройстве так, чтобы через них мог протекать газ. Газ, когда он протекает через массообменное устройство, приходит в контакт с жидкостью, которая присутствует на поверхности тонкостенного элемента. Во время этого контакта компонент, которым обогащен газ, может переноситься в жидкость, или наоборот, и это означает, что может иметь место массообмен.

Величина массообмена в единицу времени пропорциональна поверхности раздела между газом и жидкостью. Поверхность раздела является тем большей, чем больше доля поверхности насадки, которая смочена жидкостью.

Для способа массообмена, то есть, например, метода дистилляции или абсорбционного метода, структурированные насадки используют для создания настолько обширной поверхности массообмена между двумя текучими средами, насколько это возможно. Для этой цели одна текучая среда течет непосредственно на структурированную насадку в виде жидкости, и другая текучая среда протекает в проточные каналы насадки, сформированные тонкостенными элементами, в режиме противотока в виде газовой фазы. Обе текучих среды находятся в непосредственном контакте друг с другом и на своих поверхностях раздела фаз производят обмен/перенос энергии и/или массы между собой. Для этой цели, для идеального массопереноса и/или энергообмена, необходимо, чтобы жидкость присутствовала на всей поверхности насадки, обеспечивая возможность создания настолько обширной поверхности раздела фаз, насколько возможно.

Однако в точности это необходимое условие не всегда удовлетворяется, например, при низких жидкостных нагрузках. Низкая жидкостная нагрузка означает, что через массообменное устройство пропускают ровно столько жидкости, что, в лучшем случае, поверхность структурированной насадки смачивается в форме пленки, то есть, это означает что поверхность раздела фаз формируется всей поверхностью насадки в целом. Под понятием «жидкостная нагрузка L» понимают отношение величины объемного расхода жидкости к площади поверхности колонны. В частности, в вариантах применения, имеющих очень низкие жидкостные нагрузки, в сочетании с плохо смачивающими жидкостями, имеющими высокое поверхностное натяжение, это означает, например, для водных систем, что имеет место ситуация, в которой только часть поверхности насадки смачивается жидкостью, и тем самым резко сокращается поверхность раздела фаз для переноса энергии и массопереноса.

Хорошая смачиваемость обеспечивается структурированными насадками, имеющими структуру пересекающихся проточных каналов из слоев гофрированной ткани. Такая структура пересекающихся проточных каналов описана, например, в патентном документе DE 1442714.

В соответствии с патентным документом GB 451014, в частности, предпочтительными проявили себя ткани, имеющие волокнистые материалы, которые имеют высокую капиллярность благодаря очень маленьким расстояниям между волокнами в них, и по этой причине имеют очень хорошую смачиваемость. Согласно патентному документу ЕР 531255 А1, такие волокнистые материалы, например, могут быть сформированы из стекла или базальта. Для обеспечения механической стабильности структурированной насадки, сделанной из волокнистого материала, волокна переплетают вместе с другими материалами, такими как проволоки из стали или из пластика, как показано в патентных документах DE 1442714 или в DE 2434082, или также натягивают на соответствующую рамную конструкцию, как подробно изложено в патентном документе DE 1769739.

Тканевые насадки также преимущественно применяются для функционирования в самых разнообразных системах. Так, например, многочисленные насадки, изготовленные из чисто металлических тканей, упомянуты в патентном документе ЕР 2119713 А1 для дистилляции разнообразных систем. В патентном документе US 7411098 также предусмотрены малые тканевые насадки для дистилляции водных сред.

Из патентного документа ЕР-А-1477224 известна насадка с пересекающимися проточными каналами, которую изготавливают из металлической ткани, которая работает с низкой удельной нагрузкой по текучей среде. Удельная нагрузка по текучей среде определяется отношением нагрузки L по текучей среде к удельной поверхности «а» насадки. В соответствии с патентным документом ЕР-А-1477224, отношение “L/a” составляет величину ниже максимального значения 10 л/м·час. Удельная поверхность «а» определяется как отношение площади поверхности насадки к объему, который занимает насадка. Отношение “L/a” также называют кромочной нагрузкой. Как правило, высокая кромочная нагрузка ведет к хорошему смачиванию поверхности насадки, когда конкретное количество жидкости попадает на малую область поверхности насадки. Однако низкая кромочная нагрузка возникает для такой же нагрузки по текучей среде и гораздо больших площадей поверхности насадки, и в нормальной ситуации ведет к значительно худшему смачиванию доступной поверхности насадки.

Однако было показано, что такая насадка, сделанная из металлической ткани, создает пленку в форме узкой ленты на поверхности насадки, что означает, что только очень малая доля поверхности насадки смачивается, когда нагрузка по текучей среде является низкой, и/или жидкость имеет высокое поверхностное натяжение, то есть, предпочтительно имеет поверхностное натяжение выше 30 мН/м, в частности, выше 50 мН/м.

Патентный документ ЕР 0416 649 А описывает тканевый слой для структурированной насадки, согласно которому капиллярно-активные нити в уточных нитях проявляют хорошие характеристики смачивания, что означает, что жидкость может лучше распределяться в горизонтальном направлении. Этого достигают с помощью утонченных нитей, сделанных из неметаллического материала. Согласно патентному документу ЕР 0416 649 А, элементы насадки или наполнителя колонны обеспечивают способность к саморазделению, и делают ненужными отдельные распределители жидкости. По результатам поиска, проведенного заявителем, тканевый слой согласно патентному документу ЕР 0416 649 А никогда не находил никакого промышленного применения. Более того, для равномерного распределения жидкостной фазы на насадке в принципе должен присутствовать распределитель жидкости, тем самым преимущество, отмеченное в патентном документе ЕР 0416 649 А, никак не проявилось в своей практической значимости. Таким образом, по вышеупомянутым причинам невозможно никакое сравнение между тканевым слоем согласно изобретению с тканевым слоем соответственно патентному документу ЕР 0416 649 А.

В патентном документе ЕР 1 308 204 А1 также показан элемент насадки для каталитического реактора, представляющий насадку с пересекающимися каналами. Между соседними слоями насадки с пересекающимися каналами размещают тканевый слой. Тканевый слой используют для выполнения катализа, и его формируют как промежуточный слой. Промежуточный слой может иметь волнистый профиль и может составлять насадку с пересекающимися каналами, в которой соседний слой образует опорную конструкцию. Нити основы и уточные нити в этом промежуточном слое могут содержать тканевые нити. Проблема, разрешаемая в патентном документе ЕР 1 308 204 А1, состояла в создании слоя, с помощью которого можно было проводить катализ, то есть, не было необходимости в усилении смачиваемости поверхности насадки. Можно было бы предвидеть тканевые слои с подобной конфигурацией, которые должны быть размещены друг за другом и контактировать между собой в точках контакта для взаимного влияния друг на друга. Такое взаимодействие невозможно для элемента насадки согласно патентному документу ЕР 1 308 204 А1, так как соседние тканевые слои не предусмотрены. Тканевые слои размещены между мембранами с определенной формой, и тем самым тканевые слои не расположены рядом друг с другом.

На этом основании задача изобретения состоит в создании способа массообмена, а также структурированной насадки для проведения способа массообмена, а также массообменного устройства для проведения способа массообмена, в котором доля смоченной поверхности насадки может быть увеличена посредством структурированной насадки.

Эта задача достигнута с помощью способа массообмена, который включает следующие стадии, в которых: направляют первую текучую среду и вторую текучую среду в массообменное устройство, причем массообменное устройство включает емкость, которая имеет головную зону, зону основания и массообменную зону, причем первая текучая среда приходит в контакт со второй текучей средой по меньшей мере в массообменной зоне, причем массообменную зону размещают между головной зоной и зоной основания, и массообменная зона включает структурированную насадку, которая включает множество соседних слоев из ткани, которая включает волоконные пряди из неметаллического материала. Массообменное устройство работает при нагрузке по текучей среде не более 3 м3/м2час, предпочтительно при нагрузке по текучей среде не более 0,5 м3/м2час. Соседствующие слои размещают рядом друг с другом.

В частности, одна из первой текучей среды или второй текучей среды имеет величину поверхностного натяжения по меньшей мере 30 мН/м, предпочтительно по меньшей мере 50 мН/м.

В соответствии со способом согласно предшествующим вариантам исполнения, текучая среда включает воду, амины, амиды, в частности, диметилформамид, одноатомные или многоатомные спирты, в частности, спирты из алифатических кислот, моноэтиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, мономеры пластических материалов, в частности, MDI (дифенилметандиизоцианат), DMT (диметилтерефталат), карбоновые кислоты, в частности, алифатические кислоты, сложные эфиры, в частности, сложные эфиры алифатических кислот, или смеси по меньшей мере двух из вышеупомянутых компонентов.

Структурированная насадка для массообменного устройства согласно изобретению имеет головную зону и зону основания. Структурированная насадка включает множество соседних слоев, каждый из которых образует верхнюю сторону, которая обращена к головной зоне, и каждый из слоев формирует нижнюю сторону. Нижняя сторона обращена к зоне основания. Слой имеет стеновой элемент, который простирается между верхней стороной и нижней стороной. Стеновой элемент сформирован как ткань, которая включает волоконные пряди из неметаллического материала, который сформирован как уточные нити, причем уточные нити имеют линейную плотность пряжи (текс) по меньшей мере 100 г/1000 м, и уточные нити включают по меньшей мере 20 нитей/25,4 мм.

В соответствии с предпочтительным вариантом исполнения, по меньшей мере две волоконных пряди, сделанных из неметаллического материала, размещают непосредственно смежными друг с другом. В частности, удельная поверхность насадки варьирует от 0 м2/м3 до величины не более 500 м2/м3.

Между волоконными прядями из неметаллического материала могут быть размещены металлические проволоки. Уточные нити могут быть переплетены нитями основы, причем по меньшей мере часть нитей основы делают из металлических проволок. Волоконные пряди из неметаллического материала могут включать стекло, базальт или полимер. Металлические проволоки предпочтительно включает нержавеющую сталь, титан, сплав «хастеллой», дуплекс (аустенитно-ферритная нержавеющая сталь), тантал, или могут иметь покрытие. Покрытие, в частности, может служить для повышения коррозионной устойчивости.

Структурированная насадка в соответствии с предпочтительным вариантом исполнения имеет слой, имеющий стенку, которая имеет волнообразный профиль, через который сформировано множество открытых каналов, которые проходят от верхней стороны насадки до нижней стороны насадки, причем каналы включают первую впадину волны, первый гребень волны и второй гребень волны. Первый гребень волны и второй гребень волны связаны первой впадиной волны. Первый гребень волны и второй гребень волны имеют первый пик и второй пик.

В частности, массообменное устройство включает структурированную насадку в соответствии с одним из предшествующих вариантов исполнения. Массообменное устройство, в частности, может быть скомпоновано как абсорбционное устройство или дистилляционная колонна.

Массообменное устройство в соответствии с одним из предшествующих вариантов исполнения имеет головную зону, зону основания и массообменную зону, размещенную между головной зоной и зоной основания, причем распределитель текучей среды размещают в массообменном устройстве так, что первая текучая среда может быть распределена на верхнюю сторону структурированной насадки с помощью распределителя текучей среды, причем первая текучая среда может быть нанесена на поверхность стенки слоев структурированной насадки в виде пленки, и из-за этого может быть приведена в контакт со второй текучей средой, протекающей в противотоке относительно первой текучей среды. Текучая среда, в частности, включает воду, амины, амиды, в частности, диметилформамид, одноатомные или многоатомные спирты, в частности, спирты из алифатических кислот, моноэтиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, мономеры пластических материалов, в частности, MDI (дифенилметандиизоцианат), DMT (диметилтерефталат), карбоновые кислоты, в частности, алифатические кислоты, сложные эфиры, в частности, сложные эфиры алифатических кислот. Текучая среда, в частности, может также включать смеси по меньшей мере двух из вышеупомянутых компонентов. В этом отношении термин «многоатомный», в частности, также включает термин «двухвалентный», то есть, также включает диол.

Структурированная насадка в соответствии с одним из следующих вариантов исполнения обеспечивает улучшенное использование поверхности насадки по сравнению с применяемыми до сих пор металлическими тканями.

Поскольку чисто металлические ткани имеют лишь низкую капиллярность, ткань включает слой, который содержит волоконные пряди из неметаллического материала, которые скомпонованы как уточные нити.

Дополнительно, получение чисто металлических тканей является значительно более дорогостоящим по сравнению с тканевой насадкой, имеющей по меньшей мере часть волоконных прядей.

Изобретение включает массообменное устройство, имеющее структурированную насадку, изготовленную из ткани, включающей металлические проволоки и волоконные пряди, которые, в частности, для применения в дистилляции и использования в абсорбционных процессах, имеющих очень низкие нагрузки по текучей среде не более 3 м2/м2/час, предпочтительно не более 0,5 м3/м2/час, и обводненные системы, ведут к увеличению площади поверхности раздела фаз, и поэтому позволяют обеспечить усиленный перенос энергии и/или улучшенный массообмен, по сравнению с традиционными структурированными насадками. Комбинированная тканевая насадка является в частности, преимущественной для вариантов применения, в которых кромочная нагрузка составляет менее 10 л/м·ч, в частности, менее 2 л/м·ч. Низшее граничное значение для кромочной нагрузки преимущественно составляет по меньшей мере 0,2 л/м.ч.

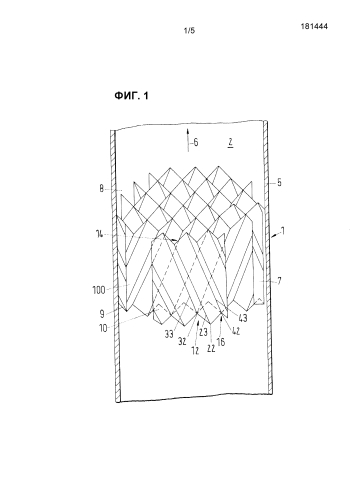

Далее изобретение будет разъяснено с привлечением чертежей. Показано, что:

Фиг.1 представляет массообменное устройство, которое включает структурированную насадку в соответствии с изобретением;

Фиг.2 представляет вариант исполнения структурированной насадки в соответствии с изобретением;

Фиг.3 представляет иллюстрацию смачивания общеупотребительной структурированной насадки;

Фиг.4 представляет иллюстрацию смачивания структурированной насадки согласно изобретению;

Фиг.5 представляет иллюстрацию распределения жидкости на насадке согласно изобретению, по сравнению с насадкой, известной из прототипа;

Фиг.6 представляет сравнение эффективности разделения насадки согласно изобретению с прототипом;

Фиг.7 представляет сравнение насадки из листового металла, насадки из металлической ткани и комбинированной тканевой насадки для абсорбции DMF (диметилформамида);

Фиг.8 представляет вариант насадки в соответствии с изобретением.

Фиг.1 показывает массообменное устройство, которые включает структурированную насадку 7. Структурированная насадка 7 включает несколько слоев 10, 100, которые формируют корпус насадки. Структурированную насадку 7 следует понимать как средство массообмена между двумя фазами текучих сред. Структурированную насадку 7 используют в массообменном устройстве 2. Массообменное устройство может быть выполнено, в частности, как колонна 5, которая может быть применена для дистилляции, ректификации, абсорбции или десорбции.

Массообменное устройство имеет головную зону и зону основания. Структурированная насадка 7 включает по меньшей мере один слой 10, 100, который формирует верхнюю сторону, которая обращена к головной зоне, и нижнюю сторону, которая обращена к зоне основания. Слой имеет стеновой элемент, который проходит между верхней стороной и нижней стороной.

Как правило, структурированная насадка 7 включает множество слоев 10, 100, которые соединены друг с другом в регулярно повторяющейся геометрической взаимосвязи. В качестве примера этой геометрической взаимосвязи может быть выбрано расстояние между соседними слоями. Расстояние между соседними слоями может иметь периодически одинаковое значение благодаря геометрической взаимосвязи так, что из суммы слоев возникает структура, которая характеризуется одинаковыми или по меньшей мере периодически равными разделяющими расстояниями. Периодичность проявляется во всей структурированной насадке в целом, в результате чего насадка приобретает регулярную структуру. Структура может быть, в частности, скомпонована с волнообразным профилем (сечением).

Слои 10, 100 в соответствии с Фиг.1 составлены тонкостенными элементами, которые имеют волнообразный профиль (сечение). Волнообразный профиль характеризуется периодически вновь и вновь возникающей последовательностью выступов, то есть гребней волн, и желобообразных углублений, то есть впадин волн. Этот волнообразный профиль может быть скомпонован, в частности, как складчатость с зигзагообразным профилем (сечением), имеющим суженные кромки, или имеющим гребни волн, и/или имеющим впадины волн с радиусом кривизны. Слои размещают относительно друг друга так, что волнообразный профиль двух соседних слоев наклонен под углом к направлению основного потока. Для этой цели соседние слои 10, 100 с волнообразным профилем размещают перекрестно относительно друг друга.

Каждый из первого слоя 10 и второго слоя 100 состоит из стенового элемента, который выполнен как ткань, которая включает пряди из неметаллического материала. В этом отношении такой стеновой элемент может составлять всю общую длину, или, напротив, образовывать только часть таковой. Стеновой элемент может иметь форму плоской пластины. Альтернативно этому, стеновые элементы могут иметь волнообразный профиль, в частности, иметь зигзагообразный профиль или волнообразный профиль со скругленными пиками и днищами впадин.

Первый слой 10 и второй слой 100 показаны в изображении на Фиг.1, которая показывает верхнюю сторону 8 насадки 7. Верхняя сторона 8 насадки 7 располагается по существу перпендикулярно направлению 6 основного потока. Направление течения, в котором протекает более летучая текучая среда, обозначено как направление 6 основного потока, в частности, газа, протекающего вверх по колонне без вставок, то есть газа, текущего по направлению к голове колонны 5. Направление, противоположное направлению основного потока, представляет собой направление, в котором протекает менее летучая текучая среда, что главным образом соответствует жидкости, которая течет по колонне без вставок, то есть, протекая по колонне в свободном падении. Направление потока местами может отклоняться от направления основного потока в насадке, так как течение может быть отклонено слоями в насадке.

Первый слой 10 структурированной насадки 7 имеет волнообразный профиль, причем волнообразным профилем формируются множество открытых каналов 12, 14, 16. Кроме того, каналы включают первую впадину 22 волны, первый пик 32 волны и второй пик 42 волны. Первый пик 32 волны и второй пик 42 волны соединены первой впадиной 22 волны. Первый пик 32 волны и второй пик 42 волны имеют первый гребень 33 и второй гребень 43. Первая впадина 22 волны имеет днище 23 желоба. Первая впадина 22 волны имеет днище 23 желоба, в котором перпендикулярное расстояние от первого гребня 33 до днища 23 желоба впадины 22 волны равно перпендикулярному расстоянию от второго гребня 43 до днища 23 желоба впадины 22 волны.

Перпендикулярное расстояние между первым гребнем 33 первого пика 32 волны и днищем 23 желоба первой впадины 22 волны также называется как высота волны. Высота волны равна перпендикулярному расстоянию. В слое согласно показанному варианту осуществления изобретения, высота волны является главным образом постоянной, что означает, что оно является меньшим в области типичных допусков, которые находятся в области 0,5 мм.

Второй слой 100 структурированной насадки 7 имеет волнообразный профиль, причем волнообразный профиль выполнен подобно профилю слоя 10, но наклонен под иным углом к направлению основного потока.

На Фиг.2 иллюстрирован профиль (сечение) стенового элемента слоя структурированной насадки согласно изобретению. Отдельные гофрированные слои с пластинчатой формой формируют структуру с пересекающимися каналами, когда они размещены позади друг друга, как показано на Фиг.1. Слой 10 составлен из металлических проволок в одном направлении плетения и из волоконных прядей из неметаллического материала, например, прядей волокон из стекла или из базальта, в другом направлении плетения. Металлические проволоки преимущественно образуют нити основы, волоконные пряди преимущественно формируют уточные нити. В этом отношении металлические проволоки обеспечивают достаточную механическую деформируемость и стабильность гофрированных слоев, и волоконные пряди обеспечивают высокую капиллярность, которая ведет к желательной смачиваемости.

Уточные нити имеют линейную плотность пряжи по меньшей мере 100 г/1000 м, что соответствует 100 текс. Уточные нити для этой линейной плотности пряжи включают по меньшей мере 20 нитей/25,4 мм (=1 дюйм).

Волоконные пряди из неметаллического материала могут, в частности, включать волоконные пряди из стекла, из базальта или из полимеров. Металлические проволоки могут быть вплетены в дополнение к волоконным прядям из неметаллического материала для повышения устойчивости слоя к химическим воздействиям, например, таким как коррозия, или термическим воздействиям, например, таким как температура, или механическим воздействиям, например, таким как давление. Металлические проволоки могут включать нержавеющую сталь, титан, хастеллой, дуплекс, тантал, или включать покрытие.

Для улучшения смачивания по меньшей мере две волоконных пряди из неметаллического материала могут быть размещены непосредственно одна позади другой.

Преимущественно также три, в частности, предпочтительно пять волоконных прядей могут быть размещены непосредственно вслед друг за другом, как показано на Фиг.2. В свою очередь, между множеством волоконных прядей из неметаллического материала могут быть размещены металлические проволоки. Когда непосредственно вслед друг за другом размещают три волоконных пряди, получается комбинированная тканевая насадка, в частности, как ткань в три перехлеста, и когда пять волоконных прядей размещают непосредственно вслед друг за другом, то получают комбинированную ткань, в частности, как ткань в пять перехлестов.

Уточные нити переплетаются с нитями основы, причем по меньшей мере часть нитей основы выполнена в виде металлических проволок. Ориентацию уточных нитей предпочтительно выстраивают по направлению основного потока.

Насколько хорошо смачивается тканевый слой, становится очевидным в испытании смачивания с использованием тонкой струйки воды, как иллюстрировано на Фиг.3 и Фиг.4; нескладчатый слой, имеющий чисто металлическую ткань, и нескладчатый слой из ткани в соответствии с изобретением, натягивают перпендикулярно, и тонкую струйку воды избирательно наносят на верхнюю границу. В этом отношении «нескладчатый» означает, что слой имеют плоскую поверхность. Для этого слоя из чисто металлической ткани было найдено, что тонкая струйка воды главным образом движется по поверхности ткани и не впитывается в ткань, смотри Фиг.3. Расширение струйки мало, и ширина струйки приблизительно соответствует ширине в точке нанесения по всей длине пробега.

В отличие от этого, на ткани тканевого слоя, имеющего волоконные пряди, происходит расширение тонкой струйки, как показано на Фиг.4. От точки нанесения вода всасывается в ткань и распространяется в ткань и на ткани. Течение происходит не только по поверхности ткани, но главным образом также имеет место внутри ткани. Для этого нанесения это обстоятельство означает увеличенную поверхность раздела фаз и более продолжительное время удерживания для жидкости в насадке.

Когда величина объемного расхода потока жидкости возрастает, избыток жидкости соответственно стекает вдоль наружных поверхностей ткани. Тем самым время удерживания жидкости на ткани сокращается от многих минут до нескольких секунд. Соответственно этому, в частности, для систем, в которых скорость массообмена существенно зависит от продолжительности удерживания жидкости, массообмен не может происходить или протекает только частично так, что либо требуется увеличенная высота насадки, либо нужно размещать множество насадок. Такая система также называется как ограниченная по жидкости, так как при этом ограничивается скорость переноса компонента в жидкость, которая определяет величину массообмена в единицу времени.

Фиг.5 показывает распределение жидкости, протекающей на нижнюю сторону множества гофрированных слоев структурированной насадки, для металлической ткани и смешанной ткани с уточными нитями, которые включают волоконные пряди из стеклянных волокон. В этом отношении слой, имеющий волнообразный профиль, понимают как гофрированный слой, как это описано в связи с Фиг.1. Протекающая жидкость предпочтительно имеет высокое поверхностное натяжение, причем жидкость, в частности, может представлять собой воду. Распределение жидкости по длине кромки слоя показано на оси абсцисс. Длина кромки представляет собой ширину слоя, то есть, протяженность слоя в плоскости, которая проходит перпендикулярно направлению основного потока, что означает протяженность в направлении продольной оси массообменного устройства.

Количество воды, которое собирают и измеряют в определенной зоне длины кромки, показано по оси ординат. Точка нанесения жидкости размещена приблизительно в центре оси абсцисс. Вертикальная линия показывает положение введения жидкости на слои насадки, то есть аналогично точке нанесения на Фиг.3 или 4.

Распределение жидкости показано как сплошная линия для металлической ткани, для комбинированной ткани распределение жидкости показано пунктирной линией. Течение жидкости отклоняется наклонными каналами структуры с пересекающимися каналами, как показано на Фиг.3 или Фиг.5. Интересно, что жидкость испытывает отклонение от направления основного потока на металлической ткани, и даже в направлении открытых каналов гофрированного слоя, на который нанесли жидкость. Перенос потока жидкости на соседние слои по всей видимости не происходит. Распределение жидкости укладывается в узкую область, которая соответствует характеристикам течения, показанным на Фиг.3.

Жидкость на комбинированной ткани не распределяется соответственно предпочтительному направлению, а распределение происходит относительно равномерно на левую и на правую половину кромки и отклоняется к соседним каналам приблизительно в равных частях. Из этого можно сделать вывод, что жидкость проявляет улучшенное растекание благодаря волоконным прядям. Волоконные пряди смачиваются жидкостью, течение жидкости формируется внутри волоконных прядей, а также по поверхности слоя насадки. Соседние слои поглощают жидкость с большей легкостью в местах контакта. Таким образом, жидкость может более легко переходить из одного слоя на соседний слой, и по этой причине распределяется лучше по слою.

Это всасывающее действие не проявляется в насадке из металлической ткани. По этой причине в этой ткани имеет место худшее распределение потока жидкости, что подтверждается односторонним распределением жидкости на Фиг.5 для металлической ткани.

Дополнительное испытание проведено в дистилляционной колонне, имеющей внутренний диаметр 250 мм и насадку с высотой в несколько метров; очень хорошо известная испытательная система из цис/транс-декалина (U. Onken, W. Arlt: “Recommended test mixtures for distillation columns” («Рекомендуемые испытательные смеси для дистилляционных колонн»), The Institution of Chemical Engineers, 1990) разделяется дистилляцией при давлении напора 10 мбар (1000 Па) и полном орошении. Особенностью этого низкого давления напора относительно этого высокого вакуума является возникновение очень низких нагрузок по текучей среде в области не более 3 м3/м2час, предпочтительно не более 0,5 м3/м2час. Значительно повышенная эффективность разделения на тканевой насадке с волоконными прядями показана именно в этой области относительно насадки из чисто металлической ткани с такой же геометрической структурой, как иллюстрировано на Фиг.6. Фиг.6 показывает число теоретических ступеней разделения на метр высоты (NTSM) в зависимости от скорости более летучей текучей среды внутри колонны, которая выражается F-фактором. F-Фактор задается квадратным корнем из плотности второй текучей среды, умноженным на скорость, с которой вторая текучая среда протекает через массообменное устройство. В этом отношении вторая текучая среда представляет собой более летучую текучую среду, направление течения которой проходит от зоны основания до головной зоны массообменного устройства. Сплошная линия обозначает число теоретических ступеней разделения на метр высоты (NTSM) для структурированной насадки, которая сформирована как чисто металлическая ткань, пунктирная линия обозначает значение NTSM для структурированной насадки с такими же геометрическими размерами и формой, которая сформирована как ткань из волоконных прядей.

Как для насадки из металлической ткани, так и для тканевой насадки, имеющей волоконные пряди из неметаллического материала, справедливо то, что для меньших F-факторов число теоретических ступеней разделения на метр высоты возрастает.

Тканевая насадка с волоконными прядями из неметаллического материала характеризуется высоким числом теоретических ступеней разделения на метр высоты. Тем самым показано, что с помощью этой структурированной насадки достигается более высокая эффективность разделения.

Дополнительным примером применения является промывная секция абсорбционного устройства для СО2. Такие абсорбционные устройства типично скомпонованы как абсорбционные колонны. В абсорбционной колонне для отделения СО2 от потоков отходящих газов часто применяют амины. Они на самом деле имеют низкое давление паров, но все же обнаруживаются в малых концентрациях в отходящих газах, освобожденных от СО2, соответственно давлению паров использованных аминов. Для снижения этого нежелательного выведения аминов на конце таких абсорбционных колонн устанавливают так называемые промывные секции, в которых амины опять вымываются водой из потока отходящих газов.

Такие промывные секции обычно работают в структурированной насадке при высоких нагрузках по воде для обеспечения достаточного смачивания структурированной насадки. Воду вводят в контур для создания высокой нагрузки по воде. Этот контур также называют как рециркуляция (циркуляционная прокачка). Подача свежей воды должна поддерживаться низкой так, чтобы мог сохраняться водный баланс, и не возникало большое количество водных стоков. В этом отношении жидкость собирают на нижнем конце структурированной насадки, выводят как побочный поток и по большей части равномерно распределяют повторно на верхнем конце структурированной насадки на структурированную насадку с помощью распределителей жидкости. Поток газа нельзя очистить до произвольно низкой концентрации амина повторным подведением водной жидкости, содержащей амины. Если бы описываемая промывная секция должна была работать исключительно на свежей воде, то полученные нагрузки по текучей среде были бы настолько малыми, что потребовалась бы очень большая высота насадки. Также увеличилось бы падение давления вследствие требуемой большой высоты насадки, что привело бы к возрастанию эксплуатационных расходов для описываемого варианта применения.

Теперь же эти промывные секции могут эффективно работать при очень низких нагрузках по текучей среде со структурированной насадкой в соответствии с изобретением: через структурированную насадку пропускают именно столько воды, чтобы обеспечить достаточное смачивание. Нагрузка по текучей среде составляет между 0,03 м3/м2час и 0,5 м3/м2час. Значительно более низкая концентрация амина в отходящих газах может быть достигнута при сниженном количестве воды, но не содержащей амина воды, по сравнению с вышеописанной циркуляцией, так как амины имеют очень низкое давление паров и очень хорошо растворяются в воде. Дополнительно, падение давления в промывной секции снижается до минимума благодаря применению структурированной насадки согласно изобретению. Кроме того, достигают дополнительной экономии в плане инвестиционных затрат и эксплуатационных расходов, так как не требуется циркуляционный насос, и не нужно собирать и удалять жидкость на нижнем конце структурированной насадки.

В соответствии с дополнительным предпочтительным вариантом исполнения, проводят абсорбцию диметилформамида (DMF) из воздуха водой. Поскольку DMF имеет высокую растворимость в воде, для абсорбции требуются лишь небольшие количества воды. Для проведения абсорбции воду приводят в контакт с газом, содержащим DMF. Чем больше поверхность контакта между водой и газом, тем быстрее DMF может быть перенесен в воду из газа. Эта поверхность контакта соответствует поверхности массообмена. Масса, здесь DMF, переносится из газа в воду на всей поверхности массообмена в целом. Доступность поверхности массообмена типично обеспечивается структурированной насадкой. Вода распределяется вдоль структурированной насадки так, что формирует тонкую пленку, которая покрывает поверхность структурированной насадки.

Результат этого измерения показан на Фиг.7, которая показывает число единиц переноса на метр высоты (NTUM) как функцию коэффициента абсорбции (A/m) для различных типов насадок. Коэффициент абсорбции представляет соотношение между градиентом рабочей линии А и равновесной линии “m” в равновесной фазовой диаграмме (х-у-диаграмме). Тем самым градиент рабочей линии А рассчитывают из отношения молярного расхода малолетучей текучей среды к молярному расходу легколетучей текучей среды.

В качестве типов насадок использовали структурированную насадку согласно изобретению, далее