Способ получения твердого противогололедного материала на основе пищевой поваренной соли и кальцинированного хлорида кальция (варианты)

Иллюстрации

Показать всеИзобретение относится к химической промышленности, а именно к противогололедным материалам на основе пищевой поваренной соли, кальцинированного хлорида кальция, ингибиторов коррозии, и может быть использовано для получения твердого противогололедного материала с пониженной коррозионной активностью. Способ получения твердого противогололедного материала включает равномерное механическое смешивание между собой кристаллической соли пищевой поваренной каменной первого сорта, кристаллического кальция хлористого технического кальцинированного первого сорта, кристаллических элементов ингибитора коррозии металлов, кристаллического поверхностно-активного вещества, кристаллического регулятора кислотности. В процессе получения противогололедного материала каждый элемент ингибитора коррозии насыщают тяжелыми изотопами углерода 13С таким образом, что отношение количества изотопов углерода 13С к общему количеству углерода в элементе составляет величину от 0,005 до 0,75, а также каждый элемент ингибитора коррозии насыщают тяжелыми изотопами азота 15N таким образом, что отношение количества изотопов азота 15N к общему количеству азота в элементе составляет величину от 0,0001 до 0,1375. Изобретение позволяет повысить эффективность ингибитора коррозии без ухудшения противогололедных свойств получаемого твердого противогололедного материала. 5 н.п. ф-лы, 4 ил., 68 табл.

Реферат

Область техники, к которой относится изобретение.

Изобретение относится к химической промышленности, а именно к противогололедным материалам на основе пищевой поваренной соли, кальцинированного хлорида кальция, ингибиторов коррозии и может быть использовано для получения твердых противогололедных материалов с пониженной коррозионной активностью.

Уровень техники.

Большинство способов борьбы с зимней скользкостью направлены на удаление с дорожного покрытия ледяного или снежного слоя с применением химических, механических, тепловых и других способов, предотвращение образования снежно-ледяного слоя или ослабление его сцепления с дорожным покрытием.

На сегодняшний день наиболее доступным противогололедным материалом (ПГМ) является хлористый натрий /1/. Хлористый натрий позволяет снизить температуру образования наледи на дорогах, а также удалить образовавшуюся наледь, поскольку, температура эвтектики хлористого натрия со льдом составляет - 21,2°C /2/. Однако, хлористый натрий отличается высокой коррозионной активностью по отношению к металлам и, в частности, к металлическим конструкционным материалам автомобилей.

Известен ПГМ для предотвращения наледи на дорогах, включающий смесь речного песка и хлористого натрия. Содержащийся в такой пескосоляной смеси хлористый натрий коррозионно-активен (Инструкция по охране природной среды при строительстве автомобильных дорог. ВСН8-89 - Минавтодор, Москва, 1989, с. 14). Способ применения данного материала относится к комбинированному, то есть плавящее действие соли дополняется фрикционным свойством песка.

Известен твердый ПГМ, включающий смесь хлористого натрия (хлорида натрия) и хлористого кальция (хлорида кальция). Способ получения ПГМ описан в источнике «ОДН. Требования к противогололедным материалам. Росавтодор Минтранса РФ, Москва 2003».

Благодаря наличию в ПГМ хлорида кальция, выделяющего тепло при растворении, может быть достигнута высокая скорость плавления снежно-ледяных отложений, а также расширен диапазон рабочих температур, вплоть до - 25°C. Высокая плавящая способность смеси хлоридов натрия и кальция обуславливает меньший расход материалов (реагентов) в сравнении, например, с ПГМ на основе только хлорида натрия или пескосоляной смеси, описанных выше. Уступая в плавящей способности хлориду кальция, его смесь с хлоридом натрия имеет пролонгированный антигололедный эффект. Время действия хлорида кальция на дорожном покрытии в большинстве случаев не превышает 3-х часов. Хлористый натрий, напротив, действует на дорожном покрытии до 10 часов. Сочетание хлоридов натрия и кальция приводит к рациональному практическому результату.

Вышеописанный ПГМ также отличается высокой коррозионной активностью по отношению к металлам. А в ПГМ ингибитор коррозии (ИК) отсутствует.

Повышенные современные требования по защите дорожных сооружений и автомобилей от коррозии приводят к поиску более эффективных технологий и средств борьбы со снегом и льдом на всех типах дорог, в том числе на скоростных магистралях и городских улицах, а также дворовых территориях и тротуарах. В качестве таких средств широко применяют неорганические соли, такие как хлориды натрия, кальция, магния и ингибиторы коррозии металлов. Причем, для эффективного удаления льда требуется высокое содержание хлоридов, а для ослабления их коррозионной активности требуются большое содержание эффективных ингибиторов коррозии. В современных ПГМ задача снижения коррозионной активности решается за счет ухудшения противогололедных свойств материалов и увеличения в ПГМ процентного содержания ИК.

Далее будет показано, что в изобретении задача снижения коррозионной активности решается не за счет уменьшения хлоридов в ПГМ, а за счет повышения эффективности ИК.

В настоящее время, для уменьшения коррозионной активности ПГМ по отношению к металлам в их состав вводят от долей процентов - до десятков процентов ингибиторов коррозии. В настоящее время получили широкое применение такие ингибиторы коррозии (или элементы, входящие в состав ингибиторов коррозии) как карбамид (NH2)2CO, уротропин (CH)6N4, 2-фосфонобутан-1,2,4-трикарбоновой кислоты тетранатриевая соль, формиат натрия (натрий муравьинокислый) HCO2Na, калий железосинеродистый K3[Fe(CN)6], стеарат натрия NaC18H35O2, стеарат калия KC18H35O2, нитрит натрия NaNO2, нитрат кальция Са(NO3)2 и многие другие. В источнике /3/ дано описание более тысячи ингибиторов коррозии металлов.

Аналогом всем вариантам изобретения является способ получения ПГМ, описанный в патенте РФ 2285712, публ. 20.10.2006. В аналоге решается задача уменьшения вредного коррозионного воздействия ПГМ. Данный материал получают смешиванием хлорида натрия, речного песка, хлорида железа и карбамида. Введение в антигололедный материал карбамида в количестве до 4 мас. % позволяет снизить коррозионную активность ПГМ.

Признаки, совпадающие с признаками изобретения: противогололедный материал, карбамид, … хлорида натрия (входящего в состав соли пищевой поваренной).

Недостатком аналога является относительно малое снижение коррозионной активности ПГМ.

Другим аналогом всем вариантам изобретения является способ получения ПГМ, описанный в патенте РФ 2521381, публ. 27.06.2014. Способ включает механическое смешивание твердых компонентов ПГМ: хлорида кальция (кальция хлористого), хлорида натрия, хлорида аммония, гидроксида натрия и параформа. Аналог обеспечивает снижение коррозионных свойств ПГМ путем использования ингибитора коррозии, образующегося в момент применения композиции.

Признаки, совпадающие с признаками изобретения: способ получения ПГМ, включающий механическое смешивание между собой кальция хлористого, хлорида натрия (входящего в состав соли пищевой поваренной), … ингибитор коррозии.

Недостатком аналога является относительно не высокая эффективность ингибитора коррозии.

Также аналогом всем вариантам изобретения является способ получения противогололедного материала, описанный в патенте РФ 2259383, опубл. 27.08.2005 г. В аналоге смешивают хлористый кальций (кальций хлористый), нитрит натрия и мочевину. В качестве элементов ингибитора коррозии используют мочевину (карбамид) и нитрит натрия. Содержание хлорида кальция в растворе зависит от температуры окружающей среды, на которую он рассчитан.

Признаки, совпадающие с признаками изобретения: способ получения противогололедного материала, смешивают кальций хлористый, ингибитор коррозии, карбамид.

Недостатком аналога является относительно не высокая эффективность ингибитора коррозии.

Прототипом всем вариантам изобретения является способ получения твердого противогололедного материала, включающий равномерное механическое смешивание между собой кристаллической соли пищевой поваренной каменной первого сорта, кристаллического кальция хлористого технического кальцинированного первого сорта, кристаллических элементов ингибитора коррозии металлов, кристаллического поверхностно активного вещества, кристаллического регулятора кислотности (см. http://newtechnolog.narod.ru/articles/52article.html).

Эти признаки совпадают с признаками ограничительных частей формул всех вариантов изобретения.

В качестве элементов ИК в прототипе использовали двухзамещенный фосфат натрия и двойной суперфосфат.

Недостатком прототипа является относительно низкая эффективность ингибитора коррозии в составе получаемого в прототипе твердого противогололедного материала, из- за того, что элементы ингибитора коррозии не обогащают тяжелыми изотопами углерода 13C и азота 15N.

Раскрытие изобретения.

Термины и определения.

Противогололедный материал (ПГМ) - это материал для борьбы с зимней скользкостью на автомобильных дорогах и тротуарах. Противогололедный материал еще называют противогололедным реагентом, антиобледенителем, реагентом для борьбы с обледенением, антигололедной композицией, антигололедным препаратом, антигололедным составом, средством для удаления льда и снега. В заявке рассматриваются твердые (кристаллические) противогололедные материалы, применяемые для борьбы с зимней скользкостью. Термин «Противогололедный материал» раскрыт в Инструкции по борьбе с зимней скользкостью /4/.

Противогололедный материал состоит из компонентов. Так в патенте РФ 2521381, опубл. 27.06.2014 описан противогололедный материал, компонентами которого являются: хлорид кальция, хлорид натрия, хлорид аммония, гидроксид натрия и параформ.

ПГМ, содержащий изотопы углерода 13C и азота 15N - это, рассматриваемый в заявке противогололедный материал с ингибитором коррозии, содержащим изотопы углерода 13C и азота 15N. Это укороченное название, рассматриваемого в изобретении ПГМ.

ПГМ с изотопами углерода 13C и азота, 15N - тоже самое, что ПГМ, содержащий изотопы углерода 13C и азота 15N.

Базовый ПГМ - противогололедный материал, полученный способами 1-5 (см. формулу изобретения) без насыщения ингибиторов коррозии (элементов ИК) тяжелыми изотопы 13C и 15N. Другое определение, базовый ПГМ - противогололедный материал, у которого ингибитор коррозии (элементы, входящие в ИК) содержит изотопами 12С и 14N (тяжелые изотопы 13C и 15N в ИК отсутствуют).

Равномерное механическое смешивание между собой - это смешивание компонентов, например, в смеси, таким образом, что в любом, произвольно взятом объеме смеси, процентное содержание каждого компонента одинаково. Кроме того, термин «Равномерное механическое смешивание между собой» - название операции при которой смешивают между собой компоненты ПГМ.

Соль пищевая поваренная каменная первого сорта - белое кристаллическое вещество. Компонент, входящий в состав ПГМ. Массовая доля хлористого натрия не менее 97.7% /5/.

Кальций хлористый технический кальцинированный первого сорта - белое кристаллическое вещество, компонент, входящий в состав ПГМ. Массовая доля хлористого кальция не менее 90% /6/.

Ингибитор коррозии металлов - химическое вещество или химические вещества, замедляющие коррозию металлов. В заявленных вариантах изобретения используют ингибитор коррозии, содержащий несколько химических веществ - элементов ингибитора коррозии. Термин ингибитор коррозии металлов может писаться упрощенно, как ингибитор коррозии или просто - ингибитор. Защитное действие ингибитора коррозии обусловлено изменением состояния поверхности металла, образованием на поверхности металла труднорастворимых соединений.

Элемент ингибитора коррозии металлов - химическое вещество, замедляющее коррозию металла, и входящее в состав ингибитора коррозии. В тексте элемент ингибитора коррозии металлов упрощенно могут называть «элемент ингибитора коррозии», «элемент ингибитора» или просто «элемент».

Поверхностно-активное вещество (ПАВ) - химическое соединение, которое, концентрируясь на поверхности раздела термодинамических фаз, вызывают снижение поверхностного натяжения.

Термодинамическая фаза - физически однородная часть системы, отделенная от других частей системы поверхностями раздела. На границах раздела скачком изменяются некоторые свойства системы. В однокомпонентной системе разные фазы могут быть представлены различными агрегатными состояниями или разными полиморфными модификациями вещества. В многокомпонентной системе фазы могут иметь различный состав и структуру.

Регулятор кислотности - химическое вещество для корректировки кислотности раствора (водородного показателя). В заявленных вариантах изобретения в качестве регулятора кислотности используют аммоний хлористый технический первого сорта.

В заявке регулятор кислотности обеспечивает водному раствору ПГМ рН=8.5.

Температура эвтектики - температура, при которой жидкая и твердая фаза находятся в равновесии Эвтектическая композиция представляет собой жидкий раствор, кристаллизующийся при наиболее низкой температуре.

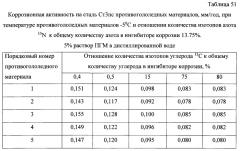

Использованная в экспериментах сталь Ст3пс содержала: углерода - 0,20%, кремния - 0,08%, марганца - 0,45%, никеля, меди, хрома - до 0,3%, мышьяка до 0,05%, серы до 0,05, фосфора до 0,04% соответственно. Для упрощения сталь СТ3пс может называться «Сталь Ст3» или «Ст3».

Массовый расход - масса вещества, которая проходит через заданную площадь поперечного сечения потока за единицу времени.

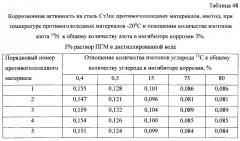

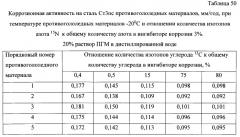

Содержание в ИК изотопов углерода 13C от 0.5% до 75% - отношением количества изотопов углерода 13C к общему количеству углерода в ИК от 0.005 до 0.75 (от 0.5% до 75%). Термин «Содержание в ИК изотопов углерода 13C от 0.5% до 75%» означает, что каждый элемент ИК содержит изотопы углерода 13C от 0.5% до 75%.

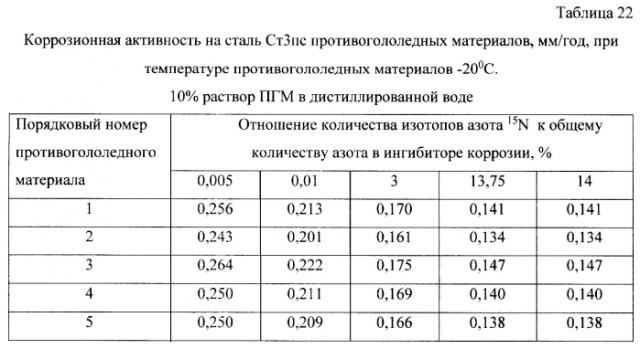

Содержание в ИК изотопов азота 15N от 0.01% до 13.75% - отношением количества изотопов азота 15N к общему количеству азота в ИК от 0,0001 до 0,1375 (от 0.01 до 13.75%). Термин «Содержание в ИК изотопов азота 15N от 0.01% до 13.75%» означает, что каждый элемент ИК содержит изотопы азота 15N от 0.01% до 13.75%.

Площадь проходного сечения канала - площадь внутренней полости канала в поперечном сечении канала.

Ингибитор коррозии без изотопов углерода 13C и азота 15N - ингибитор коррозии, все элементы которого (а, следовательно, и собственно ИК) не насыщают тяжелыми изотопами углерода 13C и азота 15N.

В настоящей заявке описано пять вариантов изобретения.

Задачей каждого из вариантов изобретения является разработка способа получения твердого противогололедного материала с пониженной коррозионной активностью.

Первый вариант изобретения.

Задача решается за счет того, что способ получения твердого противогололедного материала включает равномерное механическое смешивание между собой кристаллической соли пищевой поваренной каменной первого сорта, кристаллического кальция хлористого технического кальцинированного первого сорта, кристаллических элементов ингибитора коррозии металлов, кристаллического поверхностно-активного вещества, кристаллического регулятора кислотности, и от прототипа отличается тем, что в качестве поверхностно-активного вещества используют 2-этилгексилиминодипропионат натрия, в качестве регулятора кислотности используют аммоний хлористый технический первого сорта, в качестве элементов ингибитора коррозии металлов используют карбамид гранулированный первого сорта, 2-фосфонобутан-1,2,4-трикарбоновой кислоты тетранатриевую соль, калий железосинеродистый K3[Fe(CN)6],

при следующем соотношении компонентов, мас. % от общего количества компонентов в противогололедном материале:

| соль пищевая поваренная каменная первого сорта | - 51.0; |

| кальций хлористый технический кальцинированный первого сорта | - 43.0; |

| 2-этилгексилиминодипропионат натрия | - 0.10; |

| аммоний хлористый технический первого сорта | - 0.2; |

| карбамид гранулированный первый сорт | - 5.48; |

| 2-фосфонобутан-1,2,4-трикарбоновой кислоты тетранатриевая соль | - 0.02; |

| калий железосинеродистый K3[Fe(CN)6] | - 0.2; |

при этом, ингибитор коррозии металлов получают следующим образом:

- каждый вышеуказанный элемент ингибитора коррозии растворяют в дистиллированной воде таким образом, что полученный водный раствор содержит одну весовую часть элемента ингибитора коррозии и три весовые части дистиллированной воды;

- далее полученный водный раствор каждого элемента ингибитора коррозии подвергают кавитационной обработке в реакторной установке, при этом, реакторная установка содержит емкость для раствора с термометром и теплообменником, шестеренчатый насос с электроприводом, кавитационный реактор, и емкость трубопроводом соединена с входом в насос, выход насоса трубопроводом соединен с входом кавитационного реактора, выход кавитационного реактора трубопроводом соединен с емкостью, причем, на входе в кавитационный реактор и выходе из кавитационного реактора расположены манометры для определения перепада давления на кавитационном реакторе, и кавитационный реактор содержит канал для движения водного раствора, и канал, по направлению движения водного раствора, содержит три сужения, площадь проходного сечения канала в месте каждого сужения составляет 8% от максимальной площади проходного сечения канала, и перед каждым сужением канала расположен регулируемый по высоте стержень, турбулизирующий поток перед сужением канала, за каждым сужением в корпусе кавитационного реактора расположен канал для подачи углекислого газа или азота в область кавитации реактора;

- для кавитационной обработки, полученный водный раствор каждого элемента ингибитора коррозии заливают в емкость реакторной установки, нагревают до 60°C и посредством шестеренчатого насоса прокачивают от 170 до 720 раз через кавитационный реактор;

- в процессе кавитационной обработки высоту каждого из регулируемых стержней выставляют таким образом, чтобы он перекрыл 4-5% площади поперечного сечения канала в месте установки стержня;

- кроме того, в процессе кавитационной обработки через канал, расположенный за первым, по направлению движения раствора сужением, подают углекислый газ с массовым расходом равным 2% от величины массового расхода водного раствора, через канал, расположенный за вторым, по направлению движения раствора сужением, подают углекислый газ с массовым расходом равным 1% от величины массового расхода водного раствора, через канал, расположенный за третьим, по направлению движения раствора сужением, подают углекислый газ с массовым расходом равным 0.5% от величины массового расхода водного раствора;

- посредством шестеренчатого насоса перепад давления на кавитационном реакторе поддерживают в диапазоне от 7.55 Па до 8·105 Па, температуру раствора в емкости в процессе кавитационной обработки повышают с 60°C до 75°C;

- в процессе кавитационной обработки элемент ингибитора коррозии, находящийся в растворе, насыщают тяжелыми изотопами углерода 13C таким образом, что отношение количества изотопов углерода 13C к общему количеству углерода в элементе составляет величину от 0.005 до 0.75;

- контроль количества изотопов углерода 13C осуществляют масс-спектроскопией высокого разрешения;

- далее, полученный водный раствор вышеуказанного элемента ингибитора коррозии подвергают повторной кавитационной обработке в реакторной установке, для чего водный раствор, расположенный в емкости, нагревают до 80°C и посредством шестеренчатого насоса прокачивают от 50 до 390 раз через кавитационный реактор;

- в процессе кавитационной обработки высоту каждого из регулируемых стержней выставляют таким образом, чтобы он перекрыл 4-5% площади поперечного сечения канала в месте установки стержня;

- кроме того, в процессе кавитационной обработки через канал, расположенный за первым, по направлению движения раствора сужением, подают газообразный азот с массовым расходом равным 1% от величины массового расхода водного раствора, через канал, расположенный за вторым, по направлению движения раствора сужением, подают газообразный азот с массовым расходом равным 0.5% от величины массового расхода водного раствора, через канал, расположенный за третьим, по направлению движения раствора сужением, подают газообразный азот с массовым расходом равным 0.1% от величины массового расхода водного раствора;

- посредством шестеренчатого насоса перепад давления на кавитационном реакторе поддерживают в диапазоне от 7.55 Па до 8·105 Па, температуру раствора в емкости в процессе кавитационной обработки повышают с 80°C до 85°C;

- в процессе кавитационной обработки элемент ингибитора коррозии, находящийся в растворе, насыщают тяжелыми изотопами азота 15N таким образом, что отношение количества изотопов азота 15N к общему количеству азота в элементе составляет величину от 0,0001 до 0,1375;

- контроль количества изотопов азота 15N осуществляют масс-спектроскопией высокого разрешения;

- после повторной кавитационной обработки раствора, осуществляют кристаллизацию элемента ингибитора коррозии, для чего, из водного раствора выпаривают 95.5% воды;

- после кавитационной обработки и кристаллизации всех вышеуказанных элементов ингибитора коррозии их смешивают с остальными компонентами противогололедного материала в указанном выше процентном соотношении;

- причем, кавитационную обработку элементов ингибитора коррозии осуществляют таким образом, что процентное содержание изотопов углерода 13C в каждом элементе ингибитора коррозии одинаково и процентное содержание изотопов азота 15N в каждом элементе ингибитора коррозии одинаково.

Второй вариант изобретения.

Задача решается за счет того, что способ получения твердого противогололедного материала включает равномерное механическое смешивание между собой кристаллической соли пищевой поваренной каменной первого сорта, кристаллического кальция хлористого технического кальцинированного первого сорта, кристаллических элементов ингибитора коррозии металлов, кристаллического поверхностно-активного вещества, кристаллического регулятора кислотности, и от прототипа отличается тем, что в качестве поверхностно-активного вещества используют 2-этилгексилиминодипропионат натрия, в качестве регулятора кислотности используют аммоний хлористый технический первого сорта, в качестве элементов ингибитора коррозии металлов используют карбамид гранулированный первого сорта, уротропин, калий железосинеродистый K3[Fe(CN)6], при следующем соотношении компонентов, мас. % от общего количества компонентов в противогололедном материале:

| соль пищевая поваренная каменная первого сорта | - 51.0; |

| кальций хлористый технический кальцинированный первого сорта | - 43.0; |

| 2-этилгексилиминодипропионат натрия | - 0.10; |

| аммоний хлористый технический первого сорта | - 0.2; |

| карбамид гранулированный первый сорт | - 5.48; |

| уротропин | - 0.02; |

| калий железосинеродистый K3[Fe(CN)6] | - 0.2; |

при этом, ингибитор коррозии металлов получают следующим образом:

- каждый вышеуказанный элемент ингибитора коррозии растворяют в дистиллированной воде таким образом, что полученный водный раствор содержит одну весовую часть элемента ингибитора коррозии и три весовые части дистиллированной воды;

- далее, полученный водный раствор каждого элемента ингибитора коррозии подвергают кавитационной обработке в реакторной установке, при этом, реакторная установка содержит емкость для раствора с термометром и теплообменником, шестеренчатый насос с электроприводом, кавитационный реактор, и емкость трубопроводом соединена с входом в насос, выход насоса трубопроводом соединен с входом кавитационного реактора, выход кавитационного реактора трубопроводом соединен с емкостью, причем, на входе в кавитационный реактор и выходе из кавитационного реактора расположены манометры для определения перепада давления на кавитационном реакторе, и кавитационный реактор содержит канал для движения водного раствора, и канал, по направлению движения водного раствора, содержит три сужения, площадь проходного сечения канала в месте каждого сужения составляет 8% от максимальной площади проходного сечения канала, и перед каждым сужением канала расположен регулируемый по высоте стержень, турбулизирующий поток перед сужением канала, за каждым сужением в корпусе кавитационного реактора расположен канал для подачи углекислого газа или азота в область кавитации реактора;

- для кавитационной обработки, полученный водный раствор каждого элемента ингибитора коррозии заливают в емкость реакторной установки, нагревают до 60°C и посредством шестеренчатого насоса прокачивают от 170 до 720 раз через кавитационный реактор;

- в процессе кавитационной обработки высоту каждого из регулируемых стержней выставляют таким образом, чтобы он перекрыл 4-5% площади поперечного сечения канала в месте установки стержня;

- кроме того, в процессе кавитационной обработки через канал, расположенный за первым, по направлению движения раствора сужением, подают углекислый газ с массовым расходом равным 2% от величины массового расхода водного раствора, через канал, расположенный за вторым, по направлению движения раствора сужением, подают углекислый газ с массовым расходом равным 1% от величины массового расхода водного раствора, через канал, расположенный за третьим, по направлению движения раствора сужением, подают углекислый газ с массовым расходом равным 0.5% от величины массового расхода водного раствора;

- посредством шестеренчатого насоса перепад давления на кавитационном реакторе поддерживают в диапазоне от 7.55 Па до 8·105 Па, температуру раствора в емкости в процессе кавитационной обработки повышают с 60°C до 75°C;

- в процессе кавитационной обработки элемент ингибитора коррозии, находящийся в растворе, насыщают тяжелыми изотопами углерода 13C таким образом, что отношение количества изотопов углерода 13C к общему количеству углерода в элементе составляет величину от 0.005 до 0.75;

- контроль количества изотопов углерода 13C осуществляют масс-спектроскопией высокого разрешения;

- далее, полученный водный раствор вышеуказанного элемента ингибитора коррозии подвергают повторной кавитационной обработке в реакторной установке, для чего водный раствор, расположенный в емкости, нагревают до 80°C и посредством шестеренчатого насоса прокачивают от 50 до 390 раз через кавитационный реактор;

- в процессе кавитационной обработки высоту каждого из регулируемых стержней выставляют таким образом, чтобы он перекрыл 4-5% площади поперечного сечения канала в месте установки стержня;

- кроме того, в процессе кавитационной обработки через канал, расположенный за первым, по направлению движения раствора сужением, подают газообразный азот с массовым расходом равным 1% от величины массового расхода водного раствора, через канал, расположенный за вторым, по направлению движения раствора сужением, подают газообразный азот с массовым расходом равным 0.5% от величины массового расхода водного раствора, через канал, расположенный за третьим, по направлению движения раствора сужением, подают газообразный азот с массовым расходом равным 0.1% от величины массового расхода водного раствора;

- посредством шестеренчатого насоса перепад давления на кавитационном реакторе поддерживают в диапазоне от 7.55 Па до 8·105 Па, температуру раствора в емкости в процессе кавитационной обработки повышают с 80°C до 85°C;

- в процессе кавитационной обработки элемент ингибитора коррозии, находящийся в растворе, насыщают тяжелыми изотопами азота 15N таким образом, что отношение количества изотопов азота 15N к общему количеству азота в элементе составляет величину от 0,0001 до 0,1375;

- контроль количества изотопов азота 15N осуществляют масс-спектроскопией высокого разрешения;

- после повторной кавитационной обработки раствора, осуществляют кристаллизацию элемента ингибитора коррозии, для чего, из водного раствора выпаривают 95.5% воды;

- после кавитационной обработки и кристаллизации всех вышеуказанных элементов ингибитора коррозии их смешивают с остальными компонентами противогололедного материала в указанном выше процентном соотношении;

- причем, кавитационную обработку элементов ингибитора коррозии осуществляют таким образом, что процентное содержание изотопов углерода 13C в каждом элементе ингибитора коррозии одинаково и процентное содержание изотопов азота 15N в каждом элементе ингибитора коррозии одинаково.

Третий вариант изобретения.

Задача решается за счет того, что способ получения твердого противогололедного материала включает равномерное механическое смешивание между собой кристаллической соли пищевой поваренной каменной первого сорта, кристаллического кальция хлористого технического кальцинированного первого сорта, кристаллических элементов ингибитора коррозии металлов, кристаллического поверхностно-активного вещества, кристаллического регулятора кислотности, и от прототипа отличается тем, что в качестве поверхностно-активного вещества используют 2-этилгексилиминодипропионат натрия, в качестве регулятора кислотности используют аммоний хлористый технический первого сорта, в качестве элементов ингибитора коррозии металлов используют карбамид гранулированный первого сорта, однозамещенный фосфат натрия NaH2PO4×2H2O, калий железосинеродистый K3[Fe(CN)6],

при следующем соотношении компонентов, мас. % от общего количества компонентов в противогололедном материале:

| соль пищевая поваренная каменная первого сорта | - 51.0; |

| кальций хлористый технический кальцинированный первого сорта | - 43.0; |

| 2-этилгексилиминодипропионат натрия | - 0.10; |

| аммоний хлористый технический первого сорта | - 0.2; |

| карбамид гранулированный первый сорт | - 5.48; |

| однозамещенный фосфат натрия NaH2PO4×2H2O | - 0.2; |

| калий железосинеродистый K3[Fe(CN)6] | - 0.2; |

при этом, ингибитор коррозии металлов получают следующим образом:

- каждый вышеуказанный элемент ингибитора коррозии растворяют в дистиллированной воде таким образом, что полученный водный раствор содержит одну весовую часть элемента ингибитора коррозии и три весовые части дистиллированной воды;

- далее, полученный водный раствор каждого элемента ингибитора коррозии подвергают кавитационной обработке в реакторной установке, при этом, реакторная установка содержит емкость для раствора с термометром и теплообменником, шестеренчатый насос с электроприводом, кавитационный реактор, и емкость трубопроводом соединена с входом в насос, выход насоса трубопроводом соединен с входом кавитационного реактора, выход кавитационного реактора трубопроводом соединен с емкостью, причем, на входе в кавитационный реактор и выходе из кавитационного реактора расположены манометры для определения перепада давления на кавитационном реакторе, и кавитационный реактор содержит канал для движения водного раствора, и канал, по направлению движения водного раствора, содержит три сужения, площадь проходного сечения канала в месте каждого сужения составляет 8% от максимальной площади проходного сечения канала, и перед каждым сужением канала расположен регулируемый по высоте стержень, турбулизирующий поток перед сужением канала, за каждым сужением в корпусе кавитационного реактора расположен канал для подачи углекислого газа или азота в область кавитации реактора;

- для кавитационной обработки, полученный водный раствор каждого элемента ингибитора коррозии заливают в емкость реакторной установки, нагревают до 60°C и посредством шестеренчатого насоса прокачивают от 170 до 720 раз через кавитационный реактор;

- в процессе кавитационной обработки высоту каждого из регулируемых стержней выставляют таким образом, чтобы он перекрыл 4-5% площади поперечного сечения канала в месте установки стержня;

- кроме того, в процессе кавитационной обработки через канал, расположенный за первым, по направлению движения раствора сужением, подают углекислый газ с массовым расходом равным 2% от величины массового расхода водного раствора, через канал, расположенный за вторым, по направлению движения раствора сужением, подают углекислый газ с массовым расходом равным 1% от величины массового расхода водного раствора, через канал, расположенный за третьим, по направлению движения раствора сужением, подают углекислый газ с массовым расходом равным 0.5% от величины массового расхода водного раствора;

- посредством шестеренчатого насоса перепад давления на кавитационном реакторе поддерживают в диапазоне от 7.55 Па до 8·105 Па, температуру раствора в емкости в процессе кавитационной обработки повышают с 60°C до 75°C;

- в процессе кавитационной обработки элемент ингибитора коррозии, находящийся в растворе, насыщают тяжелыми изотопами углерода 13C таким образом, что отношение количества изотопов углерода 13C к общему количеству углерода в элементе составляет величину от 0.005 до 0.75;

- контроль количества изотопов углерода 13C осуществляют масс-спектроскопией высокого разрешения;

- далее, полученный водный раствор вышеуказанного элемента ингибитора коррозии подвергают повторной кавитационной обработке в реакторной установке, для чего водный раствор, расположенный в емкости, нагревают до 80°C и посредством шестеренчатого насоса прокачивают от 50 до 390 раз через кавитационный реактор;

- в процессе кавитационной обработки высоту каждого из регулируемых стержней выставляют таким образом, чтобы он перекрыл 4-5% площади поперечного сечения канала в месте установки стержня;

- кроме того, в процессе кавитационной обработки через канал, расположенный за первым, по направлению движения раствора сужением, подают газообразный азот с массовым расходом равным 1% от величины массового расхода водного раствора, через канал, расположенный за вторым, по направлению движения раствора сужением, подают газообразный азот с массовым расходом равным 0.5% от величины массового расхода водного раствора, через канал, расположенный за третьим, по направлению движения раствора сужением, подают газообразный азот с массовым расходом равным 0.1% от величины массового расхода водного раствора;

- посредством шестеренчатого насоса перепад давления на кавитационном реакторе поддерживают в диапазоне от 7.55 Па до 8·105 Па, температуру раствора в емкости в процессе кавитационной обработки повышают с 80°C до 85°C;

- в процессе кавитационной обработки элемент ингибитора коррозии, находящийся в растворе, насыщают тяжелыми изотопами азота 15N таким образом, что отношение количества изотопов азота 15N к общему количеству азота в элементе составляет величину от 0,0001 до 0,1375;

- контроль количества изотопов азота 15N осуществляют масс-спектроскопией высокого разрешения;

- после повторной кавитационной обработки раствора, осуществляют кристаллизацию элемента ингибитора коррозии, для чего, из водного раствора выпаривают 95.5% воды;

- после кавитационной обработки и кристаллизации всех вышеуказанных элементов ингибитора коррозии их смешивают с остальными компонентами противогололедного материала в указанном выше процентном соотношении;

- причем, кавитационную обработку элементов ингибитора коррозии осуществляют таким образом, что процентное содержание изотопов углерода 13C в каждом элементе ингибитора коррозии одинаково и процентное содержание изотопов азота 15N в каждом элементе ингибитора коррозии одинаково.

Четвертый вариант изобретения.

Задача решается за счет того, что способ получения твердого противогололедного материала включает равномерное механическое смешивание между собой кристаллической соли пищевой поваренной каменной первого сорта, кристаллического кальция хлористого технического кальцинированного первого сорта, кристаллических элементов ингибитора коррозии металлов, кристаллического поверхностно-активного вещества, кристаллического регулятора кислотности, и от прототипа отличается тем, что в качестве поверхностно-активного вещества используют 2-этилгексилиминодипропионат натрия, в качестве регулятора кислотности используют аммоний хлористый технический первого сорта, в качестве элементов ингибитора коррозии металлов используют карбамид гранулированный первого сорта, простой суперфосфат Са(H2PO4)2, калий железосинеродистый K3[Fe(CN)6],

при следующем соотношении компонентов, мас. % от общего количества компонентов в противогололедном материале:

| соль пищевая поваренная каменная первого сорта | - 51.0; |

| кальций хлористый технический кальцинированный первого сорта | - 43.0; |

| 2-этилгексилиминодипропионат натрия | - 0.10; |