Способ изготовления эластичного формующего элемента

Иллюстрации

Показать всеИзобретение относится к области машиностроения, авиадвигателестроения и может быть использовано в технологии изготовления изделий типа ребер усиления различной профильной формы, крупногабаритных корпусных изделий в виде тел вращения из слоистых полимерных композиционных материалов, изготавливаемых методом послойной выкладки с последующим вакуумным или автоклавным формованием. Из полотна каландрованной резины выкраивают расчетное количество заготовок заданного типоразмера, количество которых рассчитывается, исходя из толщины исходного материала и высоты формующего элемента, а типоразмер определяется исходной формой формующего элемента. В формующую полость, образованную на поверхности оправки для выкладки изделия из полимерного композиционного материала, укладывают друг на друга методом выкладки или намотки предварительно раскроенные и обезжиренные заготовки резины в определенной последовательности. Формируют пакет требуемой формы, определяемой формой изготавливаемого формующего элемента, скрепляя их в процессе укладки через нефрас. После этого создают замкнутый объем формующей полости оправки путем установки на сформированный пакет заготовок ограничительного элемента. Последний осуществляет последующую фиксацию намоткой композиционного материала с усилием натяжения, достаточным для образования объема, соответствующего объему формующего элемента. Для исключения образования технологического облоя высоту и ширину ограничительных элементов выбирают с учетом габаритов формующего элемента. При изготовлении формующего элемента для формования толстостенных изделий или толстостенных фрагментов изделий на поверхность оправки для выкладки изделия из полимерного композиционного материала устанавливают переходный элемент высотой, соответствующей толщине формуемого изделия или фрагмента изделия. Технический результат, достигаемый при использовании способа по изобретению, заключается в сокращении технологического цикла изготовления, расширении технологических возможностей, повышении качества формуемых эластичных элементов за счет исключения дополнительных операций мехобработки. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области машиностроения, авиадвигателестроения и может быть использовано в технологии изготовления изделий типа ребер усиления различной профильной формы, корпусных изделий в виде тел вращения из слоистых полимерных композиционных материалов, изготавливаемых методом послойной выкладки с последующим вакуумным или автоклавным формованием.

Известен способ изготовления эластичного формующего элемента из компаунда методом заливки во внутреннюю формуемую полость изделия, образованную выкладкой слоистых полимерных композиционных материалов (ПКМ) на соответствующую формообразующую поверхность матрицы, где под воздействием температуры окружающей среды в течение определенного времени он приобретает форму и при последующем автоклавном или вакуумном формовании позволяет получать изделие требуемой конфигурации- патент РФ №2443556, МПК В29С 43/10, В29С 43/20, В29С 43/52, патент РФ №2372195, МПК В29С 43/20.

Недостатками известных способов являются ограниченные технологические возможности при изготовлении эластичных элементов для формования крупногабаритных изделий, а также изделий в виде тел вращения, вследствие склонности исходного материала к стеканию, его незначительной жизнеспособности - от 30 до 180 минут, ограничивающей время заполнения формуемой полости, необходимости осуществления процесса дегазации исходного материала с целью исключения дефектов формующей поверхности в виде пор, раковин, а также невозможности повторного использования формующего элемента, полученного указанными способами.

Известен традиционный способ изготовления формующего элемента из резины методом прессового формования, при котором исходный материал пропускают через специализированное оборудование, например разогретые вальцы и фильеры, и придают определенную форму, приближенную по форме к изготавливаемому элементу, но, для гарантированного обеспечения заполнения формующей полости, несколько больше по объему и массе. Предварительно подготовленный исходный материал помещают в подогретую часть оснастки - матрицу пресс-формы, установленную на прессе, при дальнейшем смыкании которой со второй частью оснастки - пуансоном - происходит образование объема формующей полости, где под воздействием температуры и давления происходит формообразование эластичного элемента и вытеснение через разъемы оснастки излишков исходного материала в виде облоя, подлежащих механическому удалению после охлаждения - И.А. Осошник Производство резинотехнических изделий, Воронежская государственная технологическая академия, Воронеж, 2007; Н.В. Белозеров Технология резины, изд. «Химия», Москва, 1967.

Недостатками этого способа являются его экономическая нецелесообразность, так как требуется наличие специализированного оборудования (пресс, вальцы), изготовление дополнительной оснастки (пресс-формы), стоимость которых значительна вследствие высоких требований к точности изготовления. Имеют место значительные отходы исходного материала в виде облоя (до 5%), обусловленные необходимостью увеличенного по сравнению с массой изготавливаемого эластичного элемента расхода для гарантированного заполнения формуемого объема оснастки, трудоемкость механического удаления облоя, а также необходимость фрагментарного изготовления эластичных формующих элементов для формования крупногабаритных изделий вследствие ограниченности размеров прессующей поверхности оборудования с последующей стыковкой конечных элементов, что приводит к увеличению цикла изготовления, повышению себестоимости, снижению качества формуемого изделия вследствие наличия стыков в эластичном элементе.

Технической задачей предлагаемого способа является устранение указанных недостатков, создание экономичного, простого и надежного способа изготовления многоразовых эластичных формующих элементов с минимальными затратами на подготовку производства, расширение технологических возможностей, в частности, в технологии изготовления изделий типа ребер усиления различной профильной формы, крупногабаритных изделий из полимерных композиционных материалов в виде тел вращения методом выкладки.

Достигаемый технический результат - сокращение технологического цикла изготовления, расширение технологических возможностей, повышение качества формующих элементов, снижение себестоимости изготовления за счет использования в качестве формующей оснастки оправки для выкладки изделия из полимерного композиционного материала и, как следствие, возможность изготовления деталей типа ребер различной формы, элементов изделий в виде тел вращения из полимерных композиционных материалов, изготавливаемых методом послойной выкладки с последующим вакуумным или автоклавным формованием с минимальными затратами на технологическое оснащение и обеспечением стабильности по форме и геометрии без дополнительной мехобработки.

Технический результат достигается тем, что в способе изготовления формующего элемента из резины, включающем придание исходному материалу заданной формы, укладку в формующую полость оснастки, создание фиксированного замкнутого объема для дальнейшего формообразования под воздействием давления и температуры, заданную форму исходному материалу придают методом раскроя на заготовки с последующим формированием пакета требуемой формы укладкой их друг на друга методом намотки или выкладки в формующую полость, образованную на поверхности оправки для выкладки изделия из полимерных композиционных материалов путем ее ограничения, а фиксированный замкнутый объем создают установкой ограничительного элемента на наружную поверхность формующего элемента с последующей фиксацией намоткой композиционного материала с усилием натяжения, достаточным для образования объема, соответствующего объему формующего элемента.

Поверхность оправки ограничивают, например, путем закрепления на ней съемных ограничительных элементов

С целью исключения образования технологического облоя высоту и ширину ограничительных элементов выбирают с учетом габаритов формующего элемента.

При изготовлении формующего элемента, используемого для формования толстостенного изделия, на поверхность оправки для выкладки изделия из композиционного материала устанавливают переходный элемент высотой, соответствующей толщине формуемого изделия.

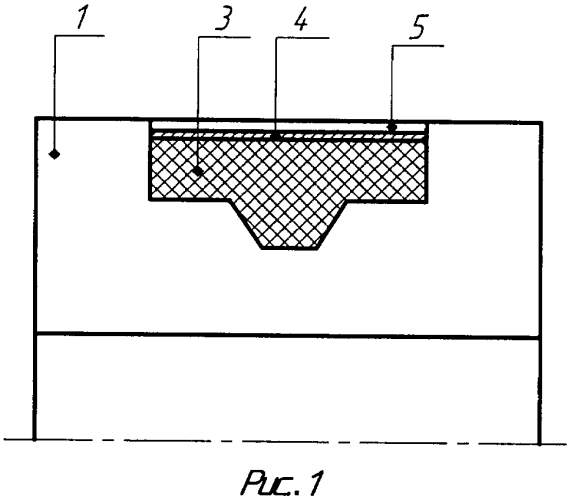

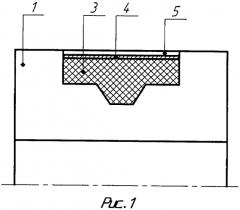

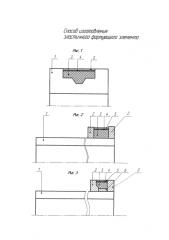

На рис. 1 представлена оправка для выкладки изделия из полимерного композиционного материала (ПКМ). На рис. 2 - оправка для выкладки изделия из ПКМ со съемными ограничительными элементами, на рис. 3 - оправка для выкладки изделия из ПКМ с использованием съемных ограничительных и переходного элементов.

Предлагаемый способ осуществляется следующим образом

Из каландрованной резины выкраивают расчетное количество заготовок заданного типоразмера. Количество заготовок зависит от толщины исходного материала, а типоразмер определяется формой эластичного элемента. Заготовки обезжиривают и сматывают в рулоны.

На поверхности формующей полости оправки 1 для выкладки изделия из полимерного композиционного материала, ограничительного элемента 4 (рис. 1-3), а при наличии, на ограничительные элементы 2 и переходный элемент 6 (рис. 2, 3) наносят антиадгезионный слой. В зависимости от специфики использования эластичного элемента при изготовлении изделий ограничительные элементы оправки могут являться ее конструктивными элементами (см. рис. 1), а при отсутствии, их изготавливают отдельно и закрепляют с возможностью съема на оправке (рис. 2, 3). С целью исключения технологического облоя высоту и ширину ограничительных элементов 2 выбирают с учетом габаритов формующего элемента, а именно - высота ограничительных элементов 2 должна быть не ниже суммарной высоты пакета заготовок резины 3 и устанавливаемого на него ограничительного элемента 4 (рис. 1-3), что обеспечивает его гарантированное базирование при формообразовании. Для изготовления формующего элемента, используемого при формовании толстостенных изделий или толстостенных фрагментов изделий, на формующую поверхность оправки 1 устанавливают, например, дополнительный переходный элемент 6 (рис. 3) высотой, соответствующей толщине формуемого изделия. В формующую полость оправки 1 укладывают друг на друга заготовки резины 3 методом выкладки или намотки, формируя пакет высотой, равной высоте формующего элемента. Заготовки резины 3 в процессе укладки скрепляют между собой через нефрас.

На сформированный пакет из заготовок резины 3 устанавливают ограничительный элемент 4, изготавливаемый, например, из металла, базируя его по ограничительным элементам оправки 1 или съемным ограничительным элементам 2, установленным на оправку 1, и фиксируют намоткой композиционного материала, например стеклоровинга 5, (рис. 1-3) с усилием натяжения, достаточным для образования объема, соответствующего объему формующего элемента. Величину усилия натяжения подбирают опытным путем, исходя из габаритов формующего эластичного элемента. Для исключения образования облоя ширина ограничительного элемента 4 аналогична ширине формующего элемента. Далее оправку транспортируют в печь, нагревают до температуры формообразования (160°С) и выдерживают в течение 7 часов. После окончания режима формования оправку медленно охлаждают, после чего удаляют намотанный стеклоровинг 5, снимают ограничительный элемент 4 и освобождают формующий элемент.

За счет выбора габаритов ограничительных элементов 2, 4 с учетом габаритов формующего элемента достигается стабильность формы формующего элемента без образования облоя.

Практическое использование заявленного способа успешно осуществлено при изготовлении формующих элементов из резины, используемых для формования тонкостенных деталей замкнутого контура типа ребер усиления (рис. 1), элементов крупногабаритных корпусных, в т.ч. звукопоглощающих, изделий в виде тел вращения для двигателя летательных аппаратов (рис. 2, 3), изготавливаемых методом послойной выкладки заготовок полимерного композиционного материала с последующим автоклавным, вакуумным формованием или формованием в печи, позволяя получать изделия различного профиля с обеспечением заданной толщины без дополнительных операций мехобработки. Опыт показал, что формующие элементы из резины, изготовленные предлагаемым способом, могут быть использованы в технологии выкладки изделий из полимерных композиционных материалов до трех и более раз.

Предлагаемый способ позволяет расширить технологические возможности при изготовлении крупногабаритных корпусных, в т.ч. звукопоглощающих, изделий в виде тел вращения и изделий различной профильной формы типа ребер усиления методом выкладки из полимерных композиционных материалов, обеспечивая образование требуемой формы без дополнительной механической обработки вследствие идентичности размеров формуемой поверхности изделия и формующей поверхности эластичного элемента, получаемых с одной оснастки - оправки для выкладки изделий, снизить себестоимость изготовления изделия вследствие минимизации затрат на подготовку производства за счет отсутствия необходимости дополнительного оснащения в полном объеме и использования специализированного оборудования, а также снижения расхода материала за счет отсутствия технологических отходов в виде облоя и возможности многократного использования формующего элемента.

1. Способ изготовления эластичного формующего элемента из резины, включающий придание исходному материалу заданной формы, укладку в формующую полость оснастки, создание фиксированного замкнутого объема для дальнейшего формообразования под воздействием давления и температуры, отличающийся тем, что заданную форму исходному материалу придают методом раскроя на заготовки с последующим формированием пакета требуемой формы укладкой их друг на друга в формующую полость, образованную на поверхности оправки для выкладки изделия из полимерных композиционных материалов путем ее ограничения, а фиксированный замкнутый объем создают установкой ограничительного элемента на наружную поверхность формующего элемента с последующей фиксацией намоткой композиционного материала с усилием натяжения, достаточным для образования объема, соответствующего объему формующего элемента.

2. Способ по п. 1, отличающийся тем, что поверхность оправки ограничивают путем закрепления на ней съемных ограничительных элементов.

3. Способ по пп. 1 или 2, отличающийся тем, что для исключения образования технологического облоя высоту и ширину ограничительных элементов выбирают с учетом габаритов формующего элемента.

4. Способ по пп. 1 или 2, отличающийся тем, что при изготовлении формующего элемента для формования толстостенного изделия на поверхность оправки для выкладки изделия из композиционного материала устанавливают переходный элемент высотой, соответствующей толщине формующего изделия.