Теплообменник, в частности, для топливного отопительного устройства транспортного средства

Иллюстрации

Показать всеИзобретение относится к топливным отопительным устройствам для транспортных средств. Теплообменник содержит корпус (12) с участком (14) стенки по периферии, вытянутый в направлении продольной оси (L), в виде горшка, и в конечном участке (18) участка (14) стенки по периферии с участком (16) стенки дна. В корпусе (12) теплообменника сформирована занимаемая потоком полость (30) для теплоносящей среды с занимаемой потоком полостью (32) по периферии. Занимаемая потоком полость по периферии соединена с занимаемой потоком полостью (34) по дну. Корпус (12) теплообменника содержит первый элемент (36) корпуса и соединенный с ним, охватывающий занимаемую потоком полость (30), второй элемент (38) корпуса. Первый элемент корпуса содержит внешнюю стенку (40) по периферии, внутреннюю стенку (42) по периферии, примыкающую в конечном участке к внутренней стенке по периферии внутреннюю стенку (46) дна, а второй элемент корпуса содержит внешнюю стенку (62) дна, соединенную или выполненную с возможностью соединения в конечном участке с внешней стенкой (40) по периферии по периферии первого элемента (36) корпуса. Достигается упрощение конструкции теплообменника. 2 н. и 14 з.п. ф-лы, 5 ил.

Реферат

Данное изобретение относится к теплообменнику, в частности, для топливного отопительного устройства, содержащему вытянутый в направлении продольной оси, в виде горшка, корпус теплообменника с участком стенки по периферии и участок стенки дна в конечном участке участка стенки по периферии, причем в корпусе теплообменника выполнена занимаемая потоком полость для теплоносящей среды с занимаемой потоком полостью по периферии, при этом занимаемая потоком полость по периферии соединена с занимаемой потоком полость по дну, причем корпус теплообменника содержит первый элемент корпуса и соединенный с ним второй элемент корпуса, охватывающий занимаемую потоком полость.

Известны теплообменники, корпус которых в общем выполнен в виде горшка и состоит из двух соответственно выполненных в виде горшка элементов корпуса. Один из элементов корпуса содержит внешнюю стенку по перифериии и выполненную вместе с ней неразделимо внешнюю стенку дна. Другой из элементов корпуса содержит внутреннюю стенку по периферии и неразделимо выполненную с ней внутреннюю стенку дна. Оба выполненные в виде горшка элемента корпуса вставляются друг в друга, а на своем расположенном на расстоянии от участка стенки дна конечном участке герметично соединяются друг с другом так, что между обоими выполненными в виде горшка элементами корпуса образуется занимаемая потоком полость для теплоносящей среды с занимаемой потоком полостью по периферии и с занимаемой потоком полостью по дну между соответствующими стенками.

Задачей данного изобретения является создание теплообменника, в частности, для топливного отопительного устройства транспортного средства, имеющего простую конструкцию и обладающего дешевизной.

Эта задача решена согласно изобретению посредством теплообменника, в частности, для топливного отопительного устройства транспортного средства, содержащего вытянутый в направлении продольной оси, в виде горшка, корпус теплообменника с участком стенки по периферии и в конечном участке участка стенки по периферии с участком стенки дна, причем в корпусе теплообменника образована занимаемая потоком полость для теплоносящей среды с занимаемой потоком полостью по периферии и находящейся в соединении с занимаемой потоком полостью по периферии, занимаемой потоком полостью по дну, причем корпус теплообменника содержит первый элемент корпуса и соединенный с ним, охватывающий занимаемую потоком полость, второй элемент корпуса,

причем первый элемент корпуса содержит:

- внешнюю стенку по периферии,

- внутреннюю стенку по периферии,

- примыкающую в конечном участке к внутренней стенке по периферии внутреннюю стенку дна,

причем второй элемент корпуса содержит:

- внешнюю стенку дна, соединенную или выполненную с возможностью соединения в конечном участке с внешней стенкой по периферии.

В сконструированном согласно изобретению теплообменнике разделение разных стенок на два элемента корпуса выполнено иначе, чем в уровне техники. В частности, весь участок стенки по периферии, в частности, как внешняя стенка по периферии, так и внутренняя стенка по периферии, выполнен в одном и том же элементе корпуса и, следовательно, в виде выполненных как одно целое друг с другом составных частей. При этом, в частности, для этого первого элемента корпуса можно использовать оптимизированный для восприятия тепла или в отношении термостойкости материал, в то время как второй элемент корпуса расположен в менее критическом в термическом отношении участке, а следовательно, с возможностью его относительно менее трудоемкого выполнения. Для введения или выведения теплоносящей среды в занимаемую потоком полость предлагается, чтобы во внешней стенке по периферии были предусмотрены впуск теплоносящей среды и выпуск теплоносящей среды, причем впуск и/или выпуск можно изготавливать, например, в виде соответствующего штуцера, а следовательно, как выполненную в виде единого целого составную часть первого элемента корпуса

Для поддержания предотвращения короткого замыкания потока между впуском теплоносящей среды и выпуском теплоносящей среды предлагается, чтобы впуск теплоносящей среды и выпуск теплоносящей среды были смещены относительно друг друга в направлении окружности.

Кроме того, определенное направление потока в занимаемой потоком полости можно поддерживать посредством того, что первый элемент корпуса содержит между внутренней стенкой по периферии и внешней стенкой по периферии, по меньшей мере, одну продолжающуюся в направлении продольной оси разделительную стенку. Наиболее эффективного обтекания, в частности, внутренней стенки по периферии и внутренней стенки дна можно добиться посредством того, что две расположенные с интервалом друг к другу в направлении окружности разделительные стенки ограничивают сообщающийся с впуском теплоносящей среды первый участок занимаемой потоком полости по периферии и сообщающийся с выпуском теплоносящей среды второй участок занимаемой потоком полости по периферии.

Эффективность взаимодействия теплопередачи между первым элементом корпуса и теплоносящей средой, протекающей в занимаемой потоком полости, можно повысить посредством того, что первый элемент корпуса содержит на обращенной к занимаемой потоком полости по дну стороне внутренней стенки дна, по меньшей мере, один первый ведущий выступ.

При этом определенное направление потока теплоносящей среды можно поддерживать в занимаемой потоком полости, продолжая, по меньшей мере, один первый ведущий выступ в направлении от первого участка занимаемой потоком полости по периферии ко второму участку занимаемой потоком полости по периферии.

Другое содействие в поддержании определенного направления потока можно получить посредством того, что второй элемент корпуса содержит на обращенной к занимаемой потоком полости по дну стороне внешней стенки дна, по меньшей мере, один второй ведущий выступ, причем предпочтительно может быть предусмотрено, что, по меньшей мере, один первый ведущий выступ и соответствующий ему второй ведущий выступ продолжаются, предпочтительно, взаимно касаясь, в одном направлении в занимаемой потоком полости по дну. Такая компоновка определяет проточные каналы в занимаемой потоком полости по дну, способствующие повышению характеристик теплопоглощения.

Для соединения второго элемента корпуса с первым элементом корпуса предлагается, что второй элемент корпуса содержит в участке внешнего края участок соединительной кромки для герметичного соединения второго элемента корпуса к внешней стенке по периферии первого элемента корпуса. Если при этом предусмотрено, например, что участок соединительной кромки выполнен кольцеобразно и позиционирован, входя с зацеплением во внешнюю стенку по периферии, уплотненной стабильной фиксации второго элемента корпуса в первом элементе корпуса, препятствующей также выходу теплоносящей среды, можно достичь уже при клеммовом соединении. Следует учесть, что для предотвращения отделения второго элемента корпуса от первого элемента корпуса или утечки теплоносящей среды можно использовать дополнительные элементы фиксации, такие как, например, крепежные болты или подобные элементы.

Для дальнейшей возможности влияния на поток теплоносящей среды в занимаемой потоком полости предусмотрено, что второй элемент корпуса содержит, по меньшей мере, одно продолжающееся в занимаемой потоком полости по периферии и, предпочтительно, касающееся внешней стенки по периферии и/или внутренней стенки по периферии направляющее ребро. Функцией таких направляющих ребер является не только направление теплоносящей среды в определенном направлении. В частности, в том случае, когда они касаются стенок по периферии, они могут способствовать также увеличению служащей для передачи тепла поверхности.

Эффект направления потока или также улучшенной теплопередачи можно еще усилить посредством того, что предусматривают множество направляющих ребер, исходя от участка внешнего края второго элемента корпуса.

Предусмотренное согласно изобретению разделение корпуса теплообменника на два элемента корпуса делает возможным соответственно использовать материал с более высокой термической нагрузкой там, где имеет место более высокая тепловая нагрузка, в то время как там, где существует сравнительно меньшая тепловая нагрузка, - использовать более экономически целесообразный материал с возможностью меньшей тепловой нагрузки. В частности, может быть предусмотрено, что первый элемент корпуса изготовлен с использованием металлического материала, предпочтительно алюминиевого материала, и/или второй элемент корпуса изготовлен из полимерного материала.

Данное изобретение относится, кроме того, к отопительному устройству транспортного средства, содержащего участок горелки и соответствующий изобретению теплообменник для передачи выработанной на участке горелки теплоты сгорания, предпочтительно, в жидкую теплоносящую среду.

Далее приводится более подробное описание изобретения со ссылкой на чертежи, на которых представлено следующее:

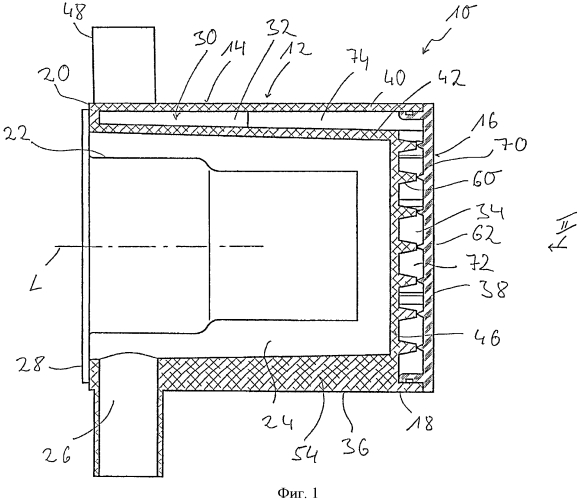

фиг.1 - продольный разрез теплообменника;

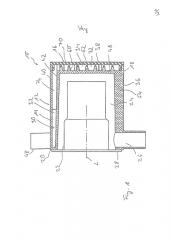

фиг.2 - первый элемент корпуса теплообменника по фиг.1, рассматриваемый в направлении II на фиг.1;

фиг.3 - первый элемент корпуса в продольном разрезе по линии III-III на фиг.2;

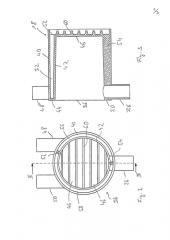

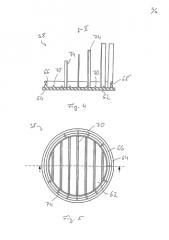

фиг.4 - продольный разрез второго элемента корпуса теплообменника по фиг.1;

фиг.5 - продольный вид второго элемента корпуса по фиг.4 в направлении V на фиг.4.

На фиг.1 представлен продольный разрез теплообменника для топливного отопительного устройства транспортного средства. Теплообменник 10 содержит выполненный в виде горшка корпус 12 с участком 14 стенки по периферии, продолжающийся, по существу, в направлении продольной оси L и окружающий ее, и с участком 16 стенки дна. Он примыкает на конечном участке 18 к участку 14 стенки по периферии. В другом конечном участке 20 участок 14 стенки по окружности примыкает к не изображенному на чертеже участку горелки отопительного устройства транспортного средства. В этом участке горелки сжигают топливо вместе с топочным воздухом. Отработавшие газы проходят в жаровую трубу 22 по направлению к участку 16 стенки дна. В находящемся напротив участка 16 стенки дна конечном участке жаровой трубы 22 отработавшие газы выходят и проходят вдоль полости 24, занимаемой потоком отработавших газов, к выпуску 26 отработавшего газа. Жаровую трубу 22 может удерживать пластинчатый несущий элемент 28, к которому также может прилегать участок 14 стенки по периферии для достижения благодаря этому герметичного замыкания полости 24, занимаемой потоком отработавших газов, в конечном участке 20.

В корпусе 12 теплообменника образована занимаемая потоком полость 30 для предпочтительно жидкой теплоносящей среды. Занимаемая потоком полость 30 содержит в участке 14 стенки по периферии занимаемую потоком полость 32 по периферии и содержит в участке 16 стенки дна занимаемую потоком полость 34 по дну, примыкающую в конечном участке 18 к занимаемой потоком полости 32 по периферии.

Корпус 12 теплообменника 1 содержит более подробно описанный далее со ссылкой на фиг.2 и фиг.3 первый элемент 36 корпуса, а также более подробно описанный далее со ссылкой на фиг.4 и фиг.5 второй элемент 38 корпуса. Эти оба элемента 36, 38 корпуса по существу охватывают занимаемую потоком полость 30 для теплоносящей среды.

Изображенный на фиг.2 и фиг.3 первый элемент 32 корпуса содержит в качестве своих неразделимо соединенных составных частей внешнюю стенку 40 по периферии и расположенную радиально внутри от нее и с радиальным интервалом к ней внутреннюю стенку 42 по периферии. В конечном участке 20, в частности, в расположенном на расстоянии от участка 16 стенки дна конечном участке элемента 36 корпуса, кольцеобразный соединительный участок 44 стенки соединяет внешнюю стенку 40 по периферии с внутренней стенкой 42 по периферии так, что герметично замыкает в этом осевом конечном участке 20 занимаемую потоком полость 32 по периферии.

В конечном участке 18 к внутренней стенке 42 по периферии примыкает внутренняя стенка 46 дна. Она разграничивает вместе с внутренней стенкой 42 по периферии полость 24, занимаемую потоком отработавших газов. Выходящие из жаровой трубы 22 отработавшие газы сгорания непосредственно проходят ко внутренней стенке 46 дна, от которой отводятся радиально наружу.

На внешней стенке 40 по периферии предусмотрен, например, выполненный в виде соединительного штуцера впуск 48 теплоносящей среды. При выполнении в виде соединительного штуцера он может образовывать неразделимо соединенную составную часть первого элемента 36 корпуса. В направлении окружности с интервалом к впуску 48 теплоносящей среды и, например, на приблизительно одинаковом осевом уровне предусмотрен выполненный, например, также в виде соединительного штуцера выпуск 50 теплоносящей среды, с такой же возможностью образования неразъемной составной части первого элемента 36 корпуса. Выпуск 26 отработавшего газа выполнен в представленном примере также в виде соединительного штуцера, проходящего насквозь через внешнюю стенку 40 по периферии вплоть до внутренней стенки 42 по периферии, и вследствие этого открыт к охваченной внутренней стенкой 42 по периферии полости 24, занимаемой потоком отработавших газов. Выпуск 26 отработавшего газа также может быть изготовлен в виде неразъемной составной части первого элемента 36 корпуса.

Следует учесть, что различные впуски или выпуски могут быть выполнены также и в другой конфигурации, например в виде отверстий в соответствующих стенках. Кроме того, можно изготавливать различные впуски или выпуски, когда они выполнены в виде соединительного штуцера, также в качестве отдельных составных частей и присоединять их, например, посредством замыкания материала к первому элементу 36 корпуса, причем различные впуски, а также выпуски не требуется выполнять одинаковыми относительно друг друга или присоединять их к первому элементу корпуса.

Занимаемая потоком полость 32 по периферии между обеими стенками 40, 42 по периферии разделена двумя расположенными с интервалом по окружности друг к другу и приблизительно продолжающимися в направлении продольной оси L разделительными стенками 52, 54 на первый участок 56 занимаемой потоком полости по периферии и второй участок 58 занимаемой потоком полости по периферии. Разделительные стенки 52, 54 также можно изготавливать как неразделимо соединенную составную часть первого элемента 36 корпуса. Первый участок 56 занимаемой потоком полости по периферии проходит от впуска 48 среды теплообменника в направлении к занимаемой потоком полости 34 по дну. Второй участок 58 занимаемой потоком полости по периферии проходит назад от занимаемой потоком полости 34 по дну в направлении к выпуску 50 теплоносящей среды, так что в обоих участках 56, 58 занимаемой потоком полости по периферии имеются, по существу, противоположные осевые относительно друг друга направления течения теплоносящей среды.

На обращенной к занимаемой потоком полости 34 по дну, в частности, на отвернутой от полости 24, занимаемой потоком отработавших газов, стороне внутренней стенки 46 дна, предусмотрены несколько первых выполненных в виде ребер выступов 60. Они находятся на взаимном интервале и продолжаются в данном примере выполнения по существу прямолинейно вдоль внутренней стенки 46 дна в занимаемой потоком полости 34 по дну. На фиг.2 показано, что первые выступы 60 продолжаются, по существу, от первого участка 56 занимаемой потоком полости по периферии или от соответствующего ему участка по периферии в направлении ко второму участку 58 занимаемой потоком полости по периферии, или соответствующему ему участку по периферии. Вследствие этого первые выступы 60 поддерживают поток теплоносящей среды от первого участка 56 занимаемой потоком полости по периферии ко второму участку 58 занимаемой потоком полости по периферии и одновременно увеличивают находящуюся в распоряжении для передачи тепла поверхность первого элемента 36 корпуса.

Первый элемент корпуса 36, со всеми выполненными в нем неразъемными функциональными участками, в частности обеими стенками 40, 42 по периферии и внутренней стенкой 46 дна, первыми выступами 60 и разделительными стенками 52, 54, может быть выполнен в виде металлического конструктивного элемента в процессе литья под давлением. Для этого можно использовать, например, алюминиевый материал. Этим обеспечивают использование материала с возможностью его очень высокой термической нагрузки везде, где возникают сравнительно высокие тепловые нагрузки, и в частности, с одной стороны, там, где первый элемент 36 корпуса с его обеими стенками 40, 42 по периферии примыкает к участку горелки, то есть в конечном участке 20, и там, где горячие отработавшие газы сгорания входят в контакт с первым элементом 36 корпуса, то есть с внутренней стенкой 46 дна и внутренней стенкой 42 по периферии. При этом можно легко осуществлять, как это показано на фиг.2 и фиг.3, такой процесс литья под давлением при помощи соответственно просто выполненных литейных форм, предварительно подготовив соответствующие распалубочные скосы на стенках 40, 42 по периферии, разделительных стенках 52, 54, а также на первых выступах 60.

Показанный на фиг.4 и фиг.5 второй элемент 38 корпуса содержит в качестве существенной составной части внешнюю стенку 62 дна, расположенную в собранном положении напротив внутренней стенки 46 дна по оси и ограничивающую с ней занимаемую потоком полость 34 по дну. В участке 64 внешнего края выполнена предпочтительно кольцеобразно продолжающаяся через весь участок 64 внешнего края соединительная кромка 66, продолжающаяся в сторону по оси от внешней стенки 62 дна. В собранном положении соединительная кромка 66 входит в зацепление в конечном участке 18 во внешнюю стенку 40 по периферии и может быть фиксирована в ней, например, при прессовой посадке. Выступающая радиально наружу над соединительной кромкой 66 часть внешней стенки 62 дна может закрываться заподлицо внешней поверхностью внешней стенки 40 по периферии.

На внешней поверхности соединительной кромки 66 может быть выполнено предпочтительно охватывающее в направлении окружности в виде паза раззенкованное углубление 68. В него можно, например, вставлять поддерживающий герметичное замыкание занимаемой потоком полости 30 уплотнительный элемент, например О-образное кольцо или подобный элемент. Кроме того, возможно выполнение на внутренней поверхности внешней стенки 40 по периферии совместимого фиксирующего выступа, например, кольцеобразно охватывающего, реализующего фиксацию, при соединении с раззенкованным углублением 68, второго элемента 38 корпуса с первым элементом 36 корпуса, а вследствие этого прочное соединение. Альтернативно или дополнительно можно использовать другие соединительные элементы, например стяжные болты или фиксирующие язычки или подобные элементы для предотвращения непроизвольного отделения второго элемента 38 корпуса от первого элемента 36 корпуса. Также возможно соединение с замыканием материала, например приклеивание.

На обращенной к занимаемой потоком полости 34 по дну стороне внешней стенки 62 дна предусмотрено несколько вторых выступов 70 с интервалом друг от друга. Они выполнены соответственно продолжению первых выступов 60, продолжаясь, по существу, прямолинейно, и расположены так, что при фиксации второго элемента 38 корпуса на первом элементе 36 корпуса первые выступы 60 и вторые выступы 70 продолжаются, касаясь парами, в одинаковом направлении, так что между соответствующей парой из первого выступа 68 и второго выступа 70 и соседней парой ограничен проточный канал 72 занимаемой потоком полости 34 по дну. Таким способом поддерживается определенное направление потока от первого участка 56 занимаемой потоком полости по периферии к второму участку 58 занимаемой потоком полости по периферии. Кроме того, этим достигают очень равномерной опоры второго элемента 38 корпуса на первом элементе 36 корпуса почти по всему участку внешней стенки 62 дна.

Исходя от участка внешнего края 64 второго элемента 38 корпуса направляющие ребра 74 проходят, например, по существу перпендикулярно к внешней стенке 62 дна с взаимным интервалом по окружности. Они изготовлены так же, как и соединительная кромка 66 и вторые выступы 70, в виде неразъемной соединенной составной части второго элемента 38 корпуса и получают вследствие того, что также проходят, исходя от соединительной кромки 66, прочное соединение с внешней стенкой 62 дна.

Направляющие ребра 74 простираются примерно на одной оси в занимаемой потоком полости 32 по периферии и могут прилегать при этом своим радиальным внешним участком к внутренней поверхности внешней стенки 40 по периферии и/или своим радиальным внутренним участком к внешней поверхности по периферии внутренней стенки 42 по периферии. Вследствие этого направляющие ребра 74 поддерживают не только направление потока теплоносящей среды в занимаемой потоком полости 32 по периферии, но они могут способствовать, в частности, благодаря своему контакту со стенками окружности по периферии, в частности, с внутренней стенкой 42 по периферии, созданию большей теплопередающей поверхности, а тем самым усиленному ввведению тепла в теплоносящую среду.

Как показано на фиг.4 и фиг.5, не все направляющие ребра 74 должны выполняться с одинаковой осевой длиной. Также необязательно следует предусматривать равномерное распределение по окружности. Однако все направляющие ребра 74 можно выполнять с одинаковой осевой длиной исходя от внешней стенки 62 дна и/или с равномерным интервалом по окружности друг к другу. Однако выполнение и позиционирование направляющих ребер 74 можно изменять соответственно желаемым характеристикам потока в занимаемой потоком полости 30.

Поскольку второй элемент 38 корпуса позиционирован на участке, подверженном сравнительно незначительной тепловой нагрузке, нет необходимости строить его из сравнительно затратоемкого, термически высокостойкого материала, такого как, например, металлический материал. Скорее для второго элемента 38 корпуса можно использовать полимерный материал. Контакт вторых выступов 70 с первыми выступами 60 первого элемента корпуса 36 также не приводит к чрезмерно большой тепловой нагрузке. В частности, на фиг.4 видно, что вторые выступы 70 выполнены, по существу, с острым или крышеобразным профилем поперечного сечения, что приводит к тому, что контактная поверхность с первыми выступами 60 ограничена почти линейным контактным участком, что приводит к соответствующему ограничению потока тепла от внутренней стенки 46 дна к внешней стенке 62 дна.

Соответствующая изобретению конструкция корпуса теплообменника с его обоими элементами корпуса делает возможным при простой возможности изготовления, в частности, способом отливки, использование в целом затратных термически сильно нагружаемых материалов только там, где возникают сравнительно высокие тепловые нагрузки. Там, где это не имеет места, можно использовать сравнительно экономически целесообразный материал. Кроме того, предпочтительно, что соединение обоих элементов корпуса также происходит на участке, сравнительно незначительно термически нагруженном, и, в частности, на отвернутом от участка горелки конечном участке корпуса теплообменника. Благодаря этому такое соединение также подвергается более незначительной тепловой нагрузке, что делает возможным использование более простых, а вместе с тем также более экономически целесообразных соединительных или уплотняющих средств.

1. Теплообменник, в частности, для топливного отопительного устройства транспортного средства, содержащий вытянутый в направлении продольной оси (L), в виде горшка, корпус (12) теплообменника с участком (14) стенки по периферии и в конечном участке (18) участка (14) стенки по периферии с участком (16) стенки дна, причем в корпусе (12) теплообменника сформирована занимаемая потоком полость (30) для теплоносящей среды с занимаемой потоком полостью (32) по периферии, при этом занимаемая потоком полость по периферии соединена с занимаемой потоком полостью (34) по дну, причем корпус (12) теплообменника содержит первый элемент (36) корпуса и соединенный с ним, охватывающий занимаемую потоком полость (30), второй элемент (38) корпуса,причем первый элемент (36) корпуса содержит выполненные в виде единого целого составные части:- образующие весь участок (14) стенки по периферии теплообменника (10) внешнюю стенку (40) по периферии и внутреннюю стенку (42) по периферии,- примыкающую в конечном участке к внутренней стенке по периферии внутреннюю стенку (46) дна,а второй элемент (38) корпуса содержит:- внешнюю стенку (62) дна, соединенную или выполненную с возможностью соединения в конечном участке с внешней стенкой (40) по периферии первого элемента (36) корпуса.

2. Теплообменник по п.1, в котором во внешней стенке (40) по периферии расположены впуск (48) теплоносящей среды и выпуск (50) теплоносящей среды.

3. Теплообменник по п.2, в котором впуск (48) теплоносящей среды и выпуск (50) теплоносящей среды смещены относительно друг друга в направлении окружности.

4. Теплообменник по п.2, в котором первый элемент (36) корпуса содержит между внутренней стенкой (42) по периферии и внешней стенкой (40) по периферии, по меньшей мере, одну продолжающуюся в направлении продольной оси (L) разделительную стенку (52, 54).

5. Теплообменник по п.3 или 4, в котором две расположенные с интервалом друг к другу в направлении окружности разделительные стенки (52, 54) ограничивают сообщающийся с впуском (48) теплоносящей среды первый участок (56) занимаемой потоком полости по периферии и сообщающийся с выпуском (50) теплоносящей среды второй участок (58) занимаемой потоком полости по периферии.

6. Теплообменник по п.1, в котором первый элемент (36) корпуса содержит на обращенной к занимаемой потоком полости (34) по дну стороне внутренней стенки (46) дна, по меньшей мере, один первый ведущий выступ (60).

7. Теплообменник по п.5, в котором, по меньшей мере, один первый ведущий выступ (60) проходит в направлении от первого участка (56) занимаемой потоком полости по периферии ко второму участку (58) занимаемой потоком полости по периферии.

8. Теплообменник по п.6, в котором, по меньшей мере, один первый ведущий выступ (60) проходит в направлении от первого участка (56) занимаемой потоком полости по периферии ко второму участку (58) занимаемой потоком полости по периферии.

9. Теплообменник по п.1, в котором второй элемент (38) корпуса содержит на обращенной к занимаемой потоком полости (34) по дну стороне внешней стенки (62) дна, по меньшей мере, один второй ведущий выступ (70).

10. Теплообменник по п.6 или 9, в котором, по меньшей мере, один первый ведущий выступ (60) и соответствующий ему второй ведущий выступ (70) проходят, предпочтительно, взаимно касаясь, в одном направлении в занимаемой потоком полости (34) по дну.

11. Теплообменник по п.1, в котором второй элемент (38) корпуса содержит в участке (64) внешнего края внешней стенки по дну участок (66) соединительной кромки для герметичного соединения второго элемента (38) корпуса к внешней стенке (40) по периферии первого элемента (36) корпуса.

12. Теплообменник по п.11, в котором участок (66) соединительной кромки выполнен кольцеобразным и позиционирован посредством введения в зацепление во внешнюю стенку (40) по периферии.

13. Теплообменник по п.1, в котором второй элемент (38) корпуса содержит, по меньшей мере, одно проходящее в занимаемой потоком полости (32) по периферии и, предпочтительно, касающееся внешней стенки (40) по периферии и/или внутренней стенки (42) по периферии направляющее ребро (74).

14. Теплообменник по п.13, содержащий множество направляющих ребер (74), исходящих от участка (64) внешнего края второго элемента (38) корпуса.

15. Теплообменник по п.1, в котором первый элемент (36) корпуса изготовлен с использованием металлического материала, предпочтительно алюминиевого материала, и/или второй элемент (38) корпуса изготовлен из полимерного материала.

16. Отопительное устройство транспортного средства, содержащее участок горелки и теплообменник (10) по любому из пп.1-15 для передачи выработанной на участке горелки теплоты сгорания, предпочтительно, в жидкую теплоносящую среду.