Устройство и способ регулирования потока

Иллюстрации

Показать всеГруппа изобретений относится в нефтегазодобывающей отрасли, в частности к регулированию потока флюидов в трубных колоннах в скважинах. Устройство содержит кожух с одним или несколькими сформированными в нем отверстиями; клапанный компонент, который может совмещаться и выводиться из совмещения с указанным одним или несколькими отверстиями в кожухе; и одну или несколько пробок, установленных в одном или нескольких отверстиях, причем в каждом отверстии установлена одна пробка, так что обеспечивается возможность спуска клапанного компонента в открытом положении по отношению к отверстиям. Каждая пробка может уменьшаться в результате одного или нескольких воздействий скважинных флюидов и подаваемых растворяющих флюидов. Материал пробки включает непрерывную ячеистую наноматрицу, множество диспергированных частиц, содержащих материал сердцевины частицы и распределенных в ячеистой наноматрице, и твердый соединительный слой между диспергированными частицами. Снижается количество рейсов для выполнения технологических операций в скважине. 3 н. и 15 з.п. ф-лы, 7 ил.

Реферат

Перекрестная ссылка

Для настоящей заявки испрашивается конвенционный приоритет по дате подачи заявки US 12/718,510, поданной 5 марта 2010 г. на изобретение “Устройство и способ регулирования потока”.

Уровень техники

Как известно, при бурении и заканчивании скважин возникает необходимость в обеспечении отверстий в трубной колонне для прохождения через нее флюидов примерно в радиальном направлении. Такие отверстия обеспечивают поток флюидов между внутренним каналом трубной колонны и кольцевым пространством, сформированным между трубной колонной и стенкой скважины (обсадной колонной или стенкой необсаженной скважины). Также достаточно давно известно использование клапанов в таких отверстиях, которые можно выборочно открывать и закрывать для управления потоком флюидов.

Примером такого оборудования является широко используемое устройство скользящей муфты. Специалистам в данной области техники хорошо известно устройство скользящей муфты, которое включает кожух, имеющий отверстие, муфту, которая путем перемещения может переводиться в кожухе из положения, в котором она закрывает отверстие, в положение, в котором отверстие совмещается с проходом в муфте, и пружину, которая смещает муфту в определенное положение (закрытого или открытого отверстия).

Обычно такое оборудование опускают в скважину с муфтой в закрытом положении, выполняют одну операцию, затем муфту открывают с помощью специального опускаемого инструмента, выполняют другие операции, и другой рейс инструмента используется для закрытия муфты. Этот способ хорошо отработан и часто используется.

Поскольку каждый рейс инструмента требует больших затрат, в отрасли всегда имеется потребность в оборудовании и в способах, которые обеспечивают снижение количества рейсов для выполнения технологических операций в скважине.

Раскрытие изобретения

В настоящем изобретении предлагается устройство регулирования потока, которое содержит: кожух с одним или несколькими сформированными в нем отверстиями; клапанный компонент, которое может совмещаться и выводиться из совмещения с указанным одним или несколькими отверстиями в кожухе; и одну или несколько пробок, установленных в одном или нескольких отверстиях, причем в каждом отверстии установлена одна пробка и каждая пробка может уменьшаться в результате одного или нескольких воздействий скважинных флюидов и подаваемых растворяющих флюидов.

В изобретении также предлагается способ выполнения ряда операций в скважине с уменьшенным количеством рейсов для осуществления механического воздействия, включающий: спуск на заданную глубину устройства, содержащего кожух с одним или несколькими сформированными в нем отверстиями, клапанный компонент, который может совмещаться и выводиться из совмещения с указанным одним или несколькими отверстиями в кожухе, и одну или несколько пробок, установленных в одном или нескольких отверстиях, причем в каждом отверстии установлена одна пробка и каждая пробка может уменьшаться в результате одного или нескольких воздействий скважинных флюидов и подаваемых растворяющих флюидов; выполнение в скважине операции, для которой требуется, чтобы проницаемость кожуха для флюида в радиальном направлении была ограничена; уменьшение пробки; выполнение в скважине операции, для которой требуется передача давления флюида через одно или несколько отверстий; и осуществление механического воздействия для закрытия клапанного устройства для обеспечения непроницаемости одного или нескольких отверстий в радиальном направлении.

Краткое описание чертежей

Приведенное ниже описание содержит ссылки на прилагаемые чертежи, на которых одинаковые элементы указываются одинаковыми ссылочными номерами и на которых показано:

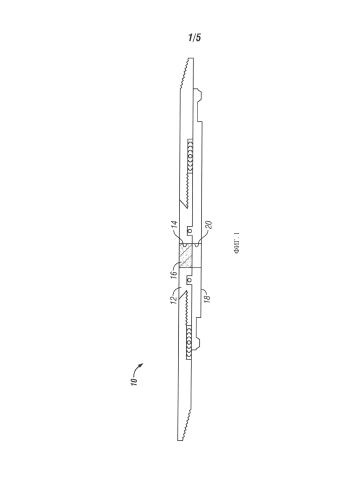

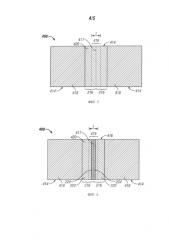

на фиг.1 - схематический вид сечения устройства регулирования потока по настоящему изобретению;

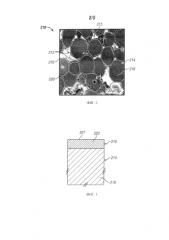

на фиг.2 - микрофотография сечения образца порошка 210, описанного ниже, который был введен в пропиточный материал;

на фиг.3 - схематический вид частицы 212 порошка по одному из вариантов, как она будет выглядеть в сечении по линии 4-4 фиг.2;

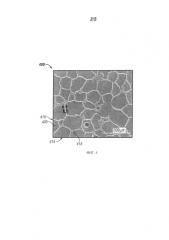

на фиг.4 - микрофотография части сечения изделия из спрессованного порошка по одному из вариантов;

на фиг.5 - схематическая иллюстрация изделия из спрессованного порошка по одному из вариантов, полученного из порошка с частицами, имеющими однослойное покрытие, как это будет выглядеть в сечении по линии 6-6 фиг. 4;

на фиг.6 - схематическая иллюстрация другого варианта изделия из спрессованного порошка, полученного из порошка с частицами, имеющими многослойное покрытие, как это будет выглядеть в сечении по линии 6-6 фиг. 4;

на фиг.7 - схематическая иллюстрация изменения свойств раскрытого в настоящей заявке изделия из спрессованного порошка по времени и в зависимости от изменения условий среды, в которой находится это изделие.

Осуществление изобретения

Как показано на фиг.1, устройство 10 регулирования потока содержит кожух 12 с одним или несколькими отверстиями 14. Каждое отверстие 14 временно закрыто пробкой 16, обеспечивающей ограничение прохождения через них флюидов. Степень проницаемости для флюидов зависит от операций, которые будут выполняться с использованием пробки 16. Степень проницаемости для флюидов может варьироваться от полной непроницаемости до некоторой заданной степени проницаемости. Наконец, устройство 10 содержит клапанный компонент 18, который в одном из вариантов может иметь форму скользящей муфты. Скользящая муфта 18 в рассматриваемом варианте имеет один или несколько проходов 20, которые могут совмещаться с одним или несколькими отверстиями 14.

Пробка 16 может быть выполнена из различных материалов, включая, например, растворимые металлы, такие как магний, алюминий, сплавы магния, сплавы алюминия и т.п., растворимые полимерные материалы, такие как HYDROCENETM, предлагаемый компанией Idroplax, S.r.l. (г.Альтопашо, Италия); полимерный материал полиактид 4060D, предлагаемый компанией Nature-WorksTM, подразделением компании Cargill Dow LLC; полигликолиевая кислота TLF-6267, предлагаемая компанией DuPont Specialty Chemicals; поликапролактамы и смеси полиактида и полигликолиевой кислоты; твердые кислоты, такие как сульфаминовая кислота, трихлоруксусная кислота и лимонная кислота, вместе с воском или другим подходящим связующим материалом; гомополимеры полиэтилена и твердые парафины; полиалкиленоксиды, такие как полиэтиленоксиды, и полиалкиленгликоли, такие как полиэтиленгликоли (эти полимеры могут использоваться предпочтительно в водных буровых растворах, поскольку они медленно растворяются в воде), и природные материалы, такие как известняк и т.п., каждый из которых может быть выбран и/или получен таким образом, чтобы он мог уменьшаться (то есть мог изменять свою структуру от структуры, имеющей некоторую проницаемость, до полного растворения пробки) при действии на этот материал природных (естественных) скважинных флюидов и/или флюидов, выборочно подаваемых в скважину. Например, выбранные материалы могут растворяться под действием природных скважинных флюидов, бурового раствора или кислот через определенный промежуток времени. Один из разработанных материалов, который может использоваться в пробке 16, представляет собой растворимый высокопрочный материал. Такие легкие высокопрочные материалы с выбранной и регулируемой степенью разрушения представляют собой спеченные полностью уплотненные (спрессованные) порошки, не содержащие пор, получаемые из порошковых материалов с покрытием, содержащих различные легкие частицы, на которые нанесено однослойное или многослойное нанопокрытие. Эти спрессованные порошки получают из металлических порошков, которые включают различные легкие высокопрочные частицы электрохимически активных материалов (то есть материалов с повышенными стандартными потенциалами окисления), таких как электрохимически активные металлы, причем эти частицы распределены внутри ячеистой наноматрицы, сформированной из различных слоев покрытия из металлических материалов, имеющих толщину в нанодиапазоне, и изделия из таких спрессованных порошков особенно подходят для применения в скважинах. Материалы из спрессованных порошков представляют собой уникальное и эффективное сочетание механической прочности, характеризующейся прочностью на сжатие и сдвиг, низкой плотностью и заданными и регулируемыми свойствами вымывания, а также особенно быстрым и регулируемым растворением в различных скважинных флюидах. Например, частицы порошка и слои покрытий для этих частиц могут выбираться таким образом, чтобы обеспечивался спеченный спрессованный порошок для использования в качестве высокопрочного материала, имеющего повышенную прочность на сжатие и сдвиг по сравнению с различными другими разработанными материалами, включая углеродные материалы, нержавеющие и легированные стали, и в то же время имеющего низкую плотность, сравнимую с плотностью разных полимеров, эластомеров, пористых керамических материалов, имеющих низкую плотность, и композиционных материалов. Кроме того, могут быть обеспечены такие порошки и спрессованные порошки, которые характеризуются заданным и регулируемым разрушением или удалением в зависимости от изменений условий окружающей среды, например переход от очень низкой скорости растворения к очень высокой скорости растворения при изменения одного из параметров среды в скважине в непосредственной близости от изделия, сформированного из спрессованного порошка, включая изменение характеристики скважинного флюида, находящегося в контакте с изделием из спрессованного порошка. Указанные характеристики заданного и регулируемого разрушения или удаления материала также обеспечивают неизменность размеров и прочности изделий, таких как скважинные инструменты или другие компоненты, изготовленные из этих материалов, в течение промежутка времени, когда они будут еще необходимы, и после истечения этого промежутка времени характеристика среды, такая как температура флюида, давление или уровень рН, может быть изменена для содействия их удалению путем быстрого растворения. Ниже описываются такие материалы из порошков с покрытием и из спрессованных порошков, а также способы получения таких материалов.

Как показано на фиг. 2, металлический порошок 210 включает множество металлических частиц 212 с покрытием. Частицы 212 могут быть сформированы для получения порошка 210, включая свободнотекучий порошок, который может быть засыпан или иным образом размещен в пресс-формы (не показаны) разных форм и размеров для получения требуемых изделий 400 из спрессованных порошков (фиг. 5, 6), описанных ниже, например различных скважинных инструментов или их компонентов.

Каждая частица 212 металлического порошка 210 с покрытием содержит сердцевину 214 частицы и металлическое покрытие 216 на поверхности сердцевины 214. Сердцевина 214 частицы состоит из материала 218. Материал 218 сердцевины может содержать любой подходящий материал для формирования сердцевины 214, обеспечивающей получение частицы 212 порошка, который можно спечь для формирования легкого и высокопрочного изделия 400 из спрессованного порошкового материала, который имеет заданные и регулируемые характеристики растворения. Подходящие материалы для сердцевины частиц включают электрохимически активные металлы, имеющие стандартный потенциал окисления, превышающий или равный потенциалу Zn, включая такие металлы, как Mg, Al, Mn или Zn, или их сочетания. Эти электрохимически активные металлы очень активно вступают в реакции с различными скважинными флюидами, включая различные ионные флюиды или высокополярные флюиды, такие как флюиды, содержащие различные хлориды. Примеры включают флюиды, содержащие хлорид калия (KCl), хлористоводородную кислоту (HCl), хлорид кальция (CaCl2), бромид кальция (CaBr2) или бромид цинка (ZnBr2). Материал 218 сердцевины может также содержать и другие материалы, которые электрохимически менее активны, чем Zn, или неметаллические материалы, или их сочетания. Подходящие неметаллические материалы включают керамику, композиционные материалы, стекло или углеродные материалы или их сочетания. Материал 218 сердцевины может быть выбран таким образом, чтобы он обеспечивал высокую скорость растворения в определенном скважинном флюиде, однако он может быть также выбран таким образом, чтобы обеспечивалась сравнительно низкая скорость растворения, включая нулевую скорость растворения, и в этом случае растворение материала наноматрицы приводит к быстрому вымыванию частиц на границе со скважинным флюидом, так что эффективная скорость растворения изделия из спрессованного порошка будет высокой, хотя материал 218 сердцевины сам по себе может иметь низкую скорость растворения, включая материалы 220 сердцевины, которые практически нерастворимы в скважинном флюиде.

Что касается использования в качестве материалов 218 сердцевины электрохимически активных металлов, таких как Mg, Al, Mn или Zn, эти материалы могут использоваться как в чистой форме, так и в любом сочетании друг с другом, в частности в форме различных сплавов таких материалов, включая двухкомпонентные, трехкомпонентные или четырехкомпонентные сплавы этих материалов. Эти сочетания могут быть также композиционными материалами. Кроме того, помимо сочетаний металлов Mg, Al, Mn или Zn материалы 218 сердцевины могут включать и другие составляющие, включая различные легирующие присадки, для изменения одной или нескольких характеристик сердцевины 214 частиц, например для повышения прочности, снижения плотности или изменения характеристик растворимости материала 218 сердцевины.

Среди электрохимически активных металлов наиболее предпочтительным является Mg, используемый в чистой форме, в сплаве или в композиционном материале, в связи с его низкой плотностью и способностью формировать высокопрочные сплавы, а также по причине его высокой электрохимической активности, поскольку его стандартный потенциал окисления выше, чем у Al, Mn или Zn. Сплавы Mg включают все сплавы, в которых Mg является одним из составляющих компонентов. Особенно полезны сплавы Mg, которые содержат другие электрохимически активные металлы, указанные в настоящем описании, включая двухкомпонентные сплавы Mg-Zn, Mg-Al и Mg-Mn и трехкомпонентные сплавы Mg-Zn-Y и Mg-Al-X, где X может быть Zn, Mn, Si, Са или Y или их комбинациями. Такие сплавы Mg-Al-X могут включать примерно до 85 вес.% Mg, примерно до 15 вес.% Al и примерно до 5 вес.% X. Сердцевина 214 частицы и материал 218 сердцевины, в особенности электрохимически активные металлы, включающие Mg, Al, Мn или Zn или их сочетания, могут также включать редкоземельный элемент или сочетание редкоземельных элементов. Для целей настоящего изобретения редкоземельные элементы включают Sc, Y, La, Се, Pr, Nd или Er или сочетания редкоземельных элементов. Если используется редкоземельный элемент или сочетание редкоземельных элементов, его содержание не превышает примерно 5 вес.%.

Сердцевина 214 частицы и материал 218 сердцевины имеют температуру (Тр) плавления. Температура Тр, как она используется в настоящем описании, представляет собой наименьшую температуру, при которой в материале 218 сердцевины происходит начальное плавление, превращение в жидкую форму или другой вид частичного плавления независимо от того, содержит ли материал 218 сердцевины чистый металл, сплав с несколькими фазами, имеющими разные температуры плавления, или композиционную структуру материалов, имеющих разные точки плавления.

Сердцевины 214 частиц могут иметь любой подходящий размер, или диапазон размеров частиц, или распределение размеров частиц. Например, сердцевины 214 частиц могут быть выбраны таким образом, чтобы обеспечивался средний размер частиц, который представлен нормальным или одномодальным распределением Гауссовского типа вокруг средней величины или первого момента распределения, как это иллюстрируется на фиг. 2. В другом примере сердцевины 214 частиц могут быть выбраны или смешаны таким образом, чтобы обеспечивалось многомодальное распределение размеров частиц, включая множество средних величин размеров сердцевин частиц, например однородное бимодальное распределение средних размеров частиц. Выбор распределения размеров сердцевин частиц может использоваться для определения, например, размеров частиц и расстояний 215 между частицами 212 порошка 210. В одном из вариантов размеры сердцевин 214 частиц могут иметь одномодальное распределение и средний диаметр частиц от примерно 5 мкм до примерно 300 мкм, более предпочтительно от примерно 80 мкм до примерно 120 мкм и еще более предпочтительно примерно 100 мкм.

Сердцевины 214 частиц могут иметь любую подходящую форму, включая правильные или неправильные геометрические формы или их сочетания. В одном из вариантов сердцевины 214 частиц имеют в целом сферическую форму и состоят из электрохимически активного металла. В другом варианте сердцевины 214 частиц имеют неправильную форму и состоят из керамического материала. Еще в одном варианте сердцевины 214 частиц представляют собой углеродные или другие нанотрубки или полые стеклянные микросферы.

Каждая частица 212 металлического порошка 210 с покрытием содержит металлическое покрытие 216 на поверхности сердцевины 214. Металлическое покрытие 216 содержит металлический материал 220. Металлический материал 220 покрытия придает частицам 212 порошка и порошку 210 свойства металлов. Металлическое покрытие 216 имеет наноразмерную толщину. В одном из вариантов металлическое покрытие 216 может иметь толщину от примерно 25 нм до примерно 2500 нм. Толщина металлического покрытия 216 может изменяться по поверхности сердцевины 214 частицы, однако в целом толщина покрытия будет примерно одинаковой по всей поверхности. Металлическое покрытие 216 может содержать один слой, как показано на фиг. 3, или несколько слоев, то есть представляет собой многослойную структуру покрытия. В однослойном покрытии или в каждом из слоев многослойного покрытия может использоваться один химический элемент или одно соединение или же может использоваться несколько химических элементов или соединений. Если слой содержит несколько химических элементов или соединений, они могут иметь гомогенное или гетерогенное распределение, включая гомогенное или гетерогенное распределение металлических фаз. При этом распределение может быть изменяющимся, при котором относительные содержания химических элементов или соединений варьируются в соответствии с профилями распределения по толщине слоя. Как в случае однослойного, так и многослойного покрытия 216 каждый из слоев или их сочетаний может использоваться для обеспечения заданной характеристики частицам 212 порошка или спеченному спрессованному порошку, сформированному из таких частиц. Например, такая заданная характеристика может включать: прочность сцепления между материалом сердцевины 214 частицы и материалом 220 покрытия; величину взаимной диффузии между материалом сердцевины 214 частицы и металлическим покрытием 216, включая любую взаимную диффузию между слоями многослойного покрытия 216; величины взаимной диффузии между различными слоями многослойного покрытия 216; величину взаимной диффузии между металлическим покрытием 216 одной частицы порошка и металлическим покрытием соседней частицы 212 порошка; прочность сцепления между слоями металлического покрытия соседних частиц 212 спеченного порошка, включая крайние слои многослойного покрытия; и электрохимическую активность материала покрытия 216.

Металлическое покрытие 216 и материал 220 покрытия имеют температуру (Тс) плавления. Температура Тс, как она используется в настоящем описании, представляет наименьшую температуру, при которой в материале 220 сердцевины происходит начальное плавление, превращение в жидкую форму или другой вид частичного плавления материала 220 покрытия независимо от того, содержит ли материал 220 покрытия чистый металл, сплав с несколькими фазами, имеющими разные температуры плавления, или композиционную структуру, включающую несколько слоев материалов покрытия, имеющих разные температуры плавления.

Материал 220 металлического покрытия может быть любым подходящим материалом 220 металлического покрытия, который обеспечивает спекаемую внешнюю поверхность 221, спекаемая с соседней частицей 212 порошка, которая также имеет металлическое покрытие 216 и спекаемую внешнюю поверхность 221. В порошках 210, которые также включают дополнительные или вспомогательные частицы 232 (с покрытием или без покрытия), как это описывается ниже, спекаемая внешняя поверхность 221 металлического покрытия 216 также обеспечивает спекание со спекаемой внешней поверхностью 221 вспомогательных частиц 232. В одном из вариантов частицы 212 порошка спекают при определенной температуре (Ts), которая зависит от материала 218 сердцевины и материала 220 покрытия, так что спекание спрессованного порошка 400 осуществляется полностью в твердом состоянии, то есть величина Ts меньше величин Тр и Тс. Спекание в твердом состоянии ограничивает взаимодействие между сердцевиной 214 частиц и металлическим покрытием 216 диффузионными процессами в твердом состоянии и эффектами переноса металлов, а также ограничивает толщину получаемого пограничного слоя между ними и обеспечивает возможность его регулирования. Напротив, например, при спекании в жидкой фазе обеспечивается быстрая взаимная диффузия материалов сердцевины 214 частиц и металлического покрытия 216, и в этом случае трудно ограничивать толщину получаемого пограничного слоя между этими материалами и обеспечивать возможность его регулирования, что препятствует формированию необходимой микроструктуры частиц спрессованного порошка 400.

В одном из вариантов выбирают такой материал 218 сердцевины, чтобы обеспечивался химический состав сердцевины, и выбирают такой материал 220 покрытия, чтобы обеспечивался химический состав покрытия, причем эти химические составы сердцевины и покрытия отличаются друг от друга. В другом варианте выбирают такой материал 218 сердцевины, чтоб обеспечивался химический состав сердцевины, и выбирают такой материал 220 покрытия, чтобы обеспечивался химический состав покрытия, причем эти химические составы сердцевины и покрытия отличаются друг от друга на границе раздела сердцевины и покрытия. Различия между химическими составами материала 220 покрытия и материала 218 сердцевины могут быть такими, чтобы обеспечивались разные скорости растворения, а также задаваемое и регулируемое растворение изделий 400 из спрессованных порошков, содержащих эти частицы. Это относится и к скоростям растворения, которые изменяются в зависимости от изменения характеристики среды в скважине, включая косвенное или непосредственное изменение скважинного флюида. В одном из вариантов изделие 400 из спрессованного порошка формировали из порошка 210, имеющего химические составы материала 218 сердцевины и материала 220 покрытия, которые обеспечивают выборочное растворение изделия 400 из спрессованного порошка в скважинном флюиде в зависимости от изменения характеристики среды в скважине, которое включает изменение температуры, изменение давления, изменение расхода, изменение уровня рН или изменение химического состава скважинного флюида или их комбинации. Выборочное растворение в зависимости от изменения характеристики среды может быть результатом химических реакций или процессов, которые обеспечивают разные скорости растворения, а также изменение скорости растворения связано с физическими реакциями или процессами, такими как изменения давления скважинного флюида или его расхода.

Как показано на фиг. 2 и 4, сердцевина 214 частицы и материал 218 сердцевины, металлическое покрытие 216 и материал 220 покрытия могут быть выбраны таким образом, чтобы обеспечивать частицы 212 и порошок 210, предназначенные для прессования и спекания для получения изделия 400 из спрессованного порошка, который имеет небольшой удельный вес (т.е. сравнительно низкую плотность) и высокую прочность и который может выборочно и регулируемым образом удаляться из скважины в соответствии с изменением характеристики среды в скважине, включая выборочное и регулируемое растворение в соответствующем скважинном флюиде, включая различные скважинные флюиды, указанные в настоящем описании. Спрессованный порошок 400 содержит, по существу, непрерывную ячеистую наноматрицу 416 из материала 420 наноматрицы, в которой распределены частицы 414. Практически непрерывная ячеистая наноматрица 416 и материал 420 наноматрицы, сформированные из спеченных слоев металлического покрытия 216, получены путем уплотнения и спекания множества слоев металлического покрытия 216 множества частиц 212 порошка. Химический состав материала 420 наноматрицы может отличаться от химического состава материала 220 покрытия благодаря эффектам диффузии, связанным со спеканием, как это указано в настоящем описании. Изделие 400 из спрессованного металлического порошка также содержит множество диспергированных (распределенных) частиц 414, которые содержат материал 418 сердцевины частицы. Сердцевины диспергированных частиц 414 частиц и материал 418 сердцевины соответствуют множеству сердцевин 214 частиц и материалу 218 сердцевины множества частиц 212 порошка и сформированы из них, в то время как слои металлического покрытия 216 спекают для формирования наноматрицы 416. Химический состав материала 418 наноматрицы может отличаться от химического состава материала 218 покрытия благодаря эффектам диффузии, связанным со спеканием, как это указано в настоящем описании.

Термин “практически непрерывная ячеистая наноматрица 416”, как он используется в настоящем описании, означает не основную составляющую спрессованного порошка, а относится к компонентам, составляющим меньшую часть, по весу или по объему. В этом заключается отличие от многих композиционных материалов в матрице, в которых матрица является основным составляющим по весу или по объему. Термин “практически непрерывная ячеистая наноматрица” используется для описания протяженного, однородного, непрерывного и связного характера распределения материала 420 наноматрицы в изделии 400 из спрессованного порошка. Указание “практически непрерывная” используется для описания протяженности материала наноматрицы в изделии 400 из спрессованного порошка, так что он проходит практически между всеми диспергированными частицами 414, окружая их со всех сторон. Указание “практически непрерывная” используется для указания того, что целостность и однородность наноматрицы необязательно имеет место вокруг каждой диспергированной частицы 414. Например, дефекты покрытия 216 сердцевины 214 частицы на некоторых частицах 212 порошка могут вызывать формирование перемычек между сердцевинами 214 частиц при спекании спрессованного порошка, в результате чего появляются местные нарушения непрерывности внутри ячеистой наноматрицы 416, даже если в других частях спрессованного порошка наноматрица практически непрерывна и имеет структуру, указанную в настоящем описании. Термин “ячеистая”, как он используется в настоящем описании, означает, что наноматрица формирует сеть повторяющихся, соединенных между собой ячеек или сот материала 420 наноматрицы, которая охватывает и связывает диспергированные частицы 414. Термин “наноматрица” используется в настоящем описании для характеристики размеров матрицы, в частности толщины матрицы между соседними диспергированными частицами 414. Слои металлического покрытия, которые спечены для формирования наноматрицы, сами являются наноразмерными слоями. Поскольку во многих местах наноматрицы, в которых сопрягаются только две диспергированные частицы 414, как правило, происходит взаимная диффузия и сцепление двух слоев покрытий 216 соседних частиц 212 порошка, имеющих наноразмерную толщину, то сформированная матрица также имеет наноразмерную толщину (например, в два раза больше вышеуказанной толщины слоя покрытия) и, соответственно, поэтому может быть охарактеризована как наноматрица. Далее, термин “диспергированные частицы 414”, как он используется в настоящем описании, означает не компоненты, составляющие меньшую часть спрессованного порошка, а относится к основным его компонентам по весу или по объему. Термин “диспергированная частица” используется для указания прерывистости и дискретности распределения материала 418 сердцевины частиц внутри спрессованного порошка.

Изделие 400 из спрессованного порошка может иметь любую требуемую форму или размер, включая цилиндрический брусок или стержень, который может быть подвергнут механической обработке или использоваться иным образом для формирования полезных изделий, включая различные скважинные инструменты и их компоненты. Процессы спекания и прессования используются для формирования изделия 400 из спрессованного порошка и деформирования частиц 212 порошка, включая сердцевины 214 частиц и слои покрытий 216, для обеспечения плотного заполнения и необходимых размеров и формы изделия 400 из спрессованного порошка, а также его микроструктуру. Микроструктура изделия 400 из прессованного порошка содержит равноосную конфигурацию диспергированных частиц 414, которые распределены внутри практически непрерывной, ячеистой наноматрицы 416 спеченных слоев покрытий. Эта микроструктура в чем-то похожа на равноосную зернистую микроструктуру с непрерывной фазой границы зерна за исключением того, что она не требует использования в качестве компонентов сплавов, имеющих термодинамическое равновесие фаз, которые могут формировать такую структуру. Однако эта равноосная структура диспергированных частиц и ячеистая наноматрица 416 спеченных слоев металлического покрытия 216 могут быть получены с использованием компонентов, когда условия термодинамического равновесия фаз не обеспечивают формирование равноосной структуры. Равноосная структура диспергированных частиц 414 и ячеистой сети 416 слоев частиц возникает в результате спекания и деформации частиц 212 порошка, когда их уплотняют, и происходит взаимная диффузия и деформация для заполнения пространств 215 между частицами (фиг.2). Температуры и давления спекания могут быть выбраны таким образом, чтобы обеспечить получение плотности спрессованного порошка, практически равной теоретически достижимой плотности материала.

В одном из вариантов, иллюстрируемом на фиг.2 и 4, диспергированные частицы 414 сформированы из сердцевин 214 частиц, распределенных в ячеистой наноматрице 416 спеченных слоев металлических покрытий 216, и наноматрица 416 содержит плотное металлическое соединение 417 или соединительный слой 419, показанный схематически на фиг.5, проходящий между диспергированными частицами 414 в наноматрице 416, которая формируется при температуре (Ts) спекания, где Ts меньше, чем Тс и Тр. Как указано, плотное металлическое соединение 417 формируется в твердом состоянии путем взаимной диффузии между слоями покрытий 216 соседних частиц 212 порошка, которые уплотняются до непосредственного контакта в процессах прессования и спекания, используемых для формирования изделия 400 спрессованного порошка, как это раскрывается в настоящем описании. При этом спеченные слои покрытий 216 ячеистой наноматрицы 416 содержат плотный соединительный слой 419, который имеет толщину t, определяемую степенью взаимной диффузии материалов 220 слоев покрытий 216, которая, в свою очередь, определяется характером покрытий 216, в частности являются ли они однослойными или многослойными, выбраны ли они для стимулирования или ограничения такой взаимной диффузии и другими факторами, а также условиями спекания и прессования, включая время, температуру и давление спекания, используемые для формирования изделия 400 из спрессованного порошка.

Поскольку наноматрица 416 формируется с помощью соединения 417 и соединительного слоя 419, то химический состав или распределение фаз или и то, и другое слоев металлических покрытий 216 может изменяться. Наноматрица 416 имеет температуру Тм плавления. Температура Тм, как она используется в настоящем описании, представляет наименьшую температуру, при которой в наноматрице 416 происходит начальное плавление, превращение в жидкую форму или другой вид частичного плавления независимо от того, содержит ли материал 420 наноматрицы чистый металл, сплав с несколькими фазами, имеющими разные температуры плавления, или композиционную структуру, включающую несколько слоев материалов покрытия, имеющих разные температуры плавления, или их сочетания. Поскольку диспергированные частицы 414 и материалы 418 сердцевины частиц формируются в связи с наноматрицей 416, также возможна диффузия компонентов слоев металлических покрытий 216 в сердцевины 214 частиц, в результате чего могут происходить изменения химического состава или распределения фаз, или того и другого, сердцевин 214 частиц. Таким образом, диспергированные частицы 414 и материалы 418 сердцевины частиц могут иметь температуру TDP плавления, которая отличается от температуры Тр. Температура TDP, как она используется в настоящем описании, представляет наименьшую температуру, при которой в диспергированных частицах 214 происходит начальное плавление, превращение в жидкую форму или другой вид частичного плавления независимо от того, содержит ли материал 218 сердцевины частиц чистый металл, сплав с несколькими фазами, имеющими разные температуры плавления, или композиционную структуру, или иную структуру. Изделие 400 из спрессованного порошка формируют при температуре Ts, которая ниже, чем Тс, ТР, Тм и TDP.

Диспергированные частицы 414 могут содержать любой из материалов, указанный в настоящем описании для сердцевин 214 частиц, хотя химический состав диспергированных частиц 414 может отличаться в связи с вышеуказанными эффектами диффузии. В одном из вариантов диспергированные частицы 414 формируются из сердцевин 214 частиц, содержащих материалы, имеющие стандартный потенциал окисления, равный или превышающий стандартный потенциал окисления Zn, включая Mg, Al, Zn или Mn или их сочетания, и могут содержать различные двухкомпонентные, трехкомпонентные или четырехкомпонентные сплавы или другие сочетания этих компонентов, как было указано в настоящем описании в отношении сердцевин 214 частиц. Особенно подходящими из таких материалов являются материалы, содержащие диспергированные частицы 414, содержащие Mg, и наноматрицу 416, сформированную из материалов металлических покрытий 216, раскрытых в настоящем описании. Диспергированные частицы 414 и материал 418 сердцевины частиц, содержащий Mg, Al, Zn или Mn или их сочетания, могут также содержать редкоземельный элемент или сочетание редкоземельных элементов, как это указано в настоящем описании в отношении сердцевин 214 частиц.

В другом варианте диспергированные частицы 414 формируются из сердцевин 214 частиц, содержащих металлы, которые электрохимически менее активны по сравнению с Zn, или неметаллические материалы. Подходящие неметаллические материалы включают керамику, стекло (например, полые стеклянные микросферы) или углеродные материалы или их сочетания.

Диспергированные частицы 414 изделия 400 из спрессованного порошка могут иметь любые размеры частиц, включая средние размеры частиц, указанные в настоящем описании для сердцевин 214 частиц.

Диспергированные частицы 414 могут иметь любую подходящую форму в зависимости от формы, выбранной для сердцевин 214 частиц и частиц 212 порошка, а также от способа, используемого для спекания и уплотнения порошка 210. В одном из вариантов частицы 212 порошка могут иметь сферическую или примерно сферическую форму, и диспергированные частицы 414 могут содержать равноосную конфигурацию частиц, как это уже указывалось.

На характер распределения диспергированных частиц 414 может влиять выбор порошка 210 или порошков 210, используемых для получения изделия 400 из спрессованного порошка. В одном из вариантов может быть выбран порошок 210 с одномодальным распределением размеров частиц 212 порошка для формирования спрессованного порошка, и при этом будет формироваться примерно однородное одномодальное распределение размеров диспергированных частиц 414 внутри ячеистой наноматрицы 416, как это схематиче