Работающий на кручение элемент

Иллюстрации

Показать всеИзобретение относится к скважинному инструменту, вытянутому в продольном направлении, содержащему корпус инструмента; рычажный блок, выполненный с возможностью перемещения между убранным положением и выдвинутым положением относительно корпуса инструмента; блок активации рычага, расположенный в корпусе инструмента и предназначенный для перемещения рычажного блока между убранным положением и выдвинутым положением. Причем блок активации рычага содержит камеру поршня, проходящую в продольном направлении скважинного инструмента, поршневой элемент, расположенный внутри камеры поршня и выполненный с возможностью перемещения в продольном направлении скважинного инструмента. При этом блок активации рычага дополнительно содержит работающий на кручение элемент, содержащий первый канал для текучей среды, предназначенный для подачи гидравлической текучей среды от насоса в рычажный блок. Причем работающий на кручение элемент соединен с рычажным блоком и вращение работающего на кручение элемента осуществляется путем перемещения поршневого элемента. Более того, изобретение относится к системе инструментального снаряда, содержащего множество скважинных инструментов, причем, по меньшей мере, один скважинный инструмент представляет собой скважинный инструмент согласно данному изобретению. Технический результат заключается в повышении эффективности скважинного инструмента. 2 н. и 12 з.п. ф-лы, 15 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к скважинному инструменту, содержащему корпус инструмента, рычажный блок, выполненный с возможностью перемещения между убранным положением и выдвинутым положением относительно корпуса инструмента, и блок активации рычага, расположенный в корпусе инструмента и предназначенный для перемещения рычажного блока между убранным положением и выдвинутым положением. Кроме того, данное изобретение относится к скважинной системе, содержащей скважинный инструмент согласно изобретению и рабочий инструмент.

Уровень техники

Скважинные инструменты используют для выполнения операций внутри стволов нефтяных и газовых скважин. Скважинные инструменты работают в чрезвычайно агрессивной среде и должны быть способны выдерживать, помимо воздействия коррозионно-активных текучих сред, воздействие высоких температур и давления.

Во избежание ненужных и дорогостоящих нарушений при добыче нефти и газа размещенные в скважине инструменты должны быть надежными и выполнены с возможностью легкого извлечения из скважины в случае поломки. Инструменты часто размещают в скважине на больших глубинах в несколько километров, поэтому извлечение застрявших инструментов является дорогостоящей и продолжительной операцией.

Скважинные инструменты часто являются частью более крупного инструментального снаряда, содержащего инструменты с различными функциями. Инструментальный снаряд может содержать как транспортировочные инструменты для продвижения инструментального снаряда в скважине, так и рабочие инструменты для выполнения различных операций в скважине.

В скважинных инструментах часто применяют гидравлические устройства для выполнения операций или обеспечения продвижения транспортировочных инструментов, называемых также скважинными тракторами. Для подачи гидравлической текучей среды под давлением в различные части скважинного инструмента требуется надежная и прочная гидравлическая система, поскольку инструменты в скважине не могут быть легкодоступны.

В частности, подача гидравлической текучей среды в движущиеся части скважинного инструмента является сложной задачей. В обычных машинах данную задачу часто решают путем использования внешних гибких гидравлических шлангов, которые дают большую свободу при конструировании. В скважинных инструментах использование внешних шлангов является нежелательным из-за риска разрыва шлангов или застревания инструмента из-за запутанных шлангов.

Раскрытие изобретения

Задача данного изобретения состоит в полном или частичном устранении вышеуказанных недостатков, присущих уровню техники. Более конкретно, задача данного изобретения состоит в том, чтобы предложить улучшенный скважинный инструмент, в котором гидравлическая текучая среда может подаваться в гидравлические органы, например, в гидравлический поршень или двигатель, выполненные с возможностью соединения с подвижными частями скважинного инструмента, например, с рычагом, смонтированным с возможностью поворота.

Вышеуказанные задачи, а также многочисленные другие задачи, преимущества и признаки, очевидные из нижеследующего описания, выполнены посредством предлагаемого решения, в котором предусмотрен скважинный инструмент, вытянутый в продольном направлении и содержащий корпус инструмента, рычажный блок, выполненный с возможностью перемещения между убранным положением и выдвинутым положением относительно корпуса инструмента, и блок активации рычага, расположенный в корпусе скважинного инструмента и выполненный с возможностью перемещения рычажного блока между убранным положением и выдвинутым положением, причем блок активации рычага содержит камеру поршня, проходящую в продольном направлении скважинного инструмента, и поршневой элемент, расположенный внутри камеры поршня и выполненный с возможностью перемещения в продольном направлении скважинного инструмента, причем блок активации рычага дополнительно содержит работающий на кручение элемент, соединенный с рычажным блоком, причем вращение работающего на кручение элемента осуществляется путем перемещения поршневого элемента, посредством чего перемещается рычажный блок.

В одном из вариантов осуществления изобретения работающий на кручение элемент может содержать первый канал для текучей среды, предназначенный для подачи гидравлической текучей среды от насоса в рычажный блок.

Таким образом, жидкость можно подавать через работающий на кручение элемент в рычажный блок с использованием внутренних каналов для текучей среды в качестве альтернативы внешним каналам для текучей среды, например, гидравлическим шлангам. Таким образом, работающий на кручение элемент имеет двойную функцию одновременной передачи крутящего момента между блоком активации рычага и рычажным блоком и подачи гидравлической текучей среды в рычажный блок. Использование внутренних каналов для текучей среды обеспечивает более прочный гидравлический контур и снижает риск ухудшения герметизирующих свойств гидравлического контура.

Первый канал для текучей среды может проходить через работающий на кручение элемент.

Также, первый канал для текучей среды может быть выполнен в виде выточки на внешней поверхности работающего на кручение элемента.

В другом варианте осуществления изобретения работающий на кручение элемент может представлять собой цилиндрический элемент, имеющий внешнюю поверхность, проходящую по периферии цилиндрического элемента, причем работающий на кручение элемент дополнительно имеет первый торец и второй торец, при этом первый канал для текучей среды может проходить между входным отверстием, выполненным в первом торце работающего на кручение элемента, и выходным отверстием, выполненным во внешней поверхности.

Более того, работающий на кручение элемент может содержать второй канал для текучей среды, проходящий между вторым входным отверстием и вторым выходным отверстием.

Входное отверстие второго канала для текучей среды может быть выполнено во внешней поверхности работающего на кручение элемента, а выходное отверстие второго канала для текучей среды может быть выполнено во втором торце.

Кроме того, рычажный блок может содержать рычажный элемент, соединенный с работающим на кручение элементом, гидравлический двигатель и элемент вращения, причем гидравлический двигатель расположен на конце рычажного элемента и соединен с возможностью вращения с элементом вращения, обеспечивая возможность вращения элемента вращения и, тем самым, приведения скважинного инструмента в движение вперед.

В одном из вариантов осуществления изобретения элемент вращения может содержать колесное кольцо, образующее колесо для скважинного инструмента.

Дополнительно, гидравлический двигатель может быть выполнен с возможностью вращения вокруг оси вращения, а колесное кольцо элемента вращения может быть выполнено с возможностью вращения вокруг оси вращения, совпадающей с осью вращения гидравлического двигателя.

Также, рычажный элемент может содержать приточный канал для текучей среды, соединенный с возможностью передачи текучей среды с первым каналом для текучей среды работающего на кручение элемента таким образом, что гидравлическая текучая среда может быть подана из первого канала для текучей среды в работающем на кручение элементе в первый канал для текучей среды в рычажном элементе.

Кроме того, рычажный элемент может содержать сквозное отверстие, проходящее от одной стороны рычажного элемента к другой и определяющее кольцевую стенку, причем часть работающего на кручение элемента может образовывать сопрягаемую поверхность рычажного элемента, проходящую в продольном направлении работающего на кручение элемента, при этом выходное отверстие первого канала для текучей среды работающего на кручение элемента выполнено в сопрягаемой поверхности рычажного элемента, а входное отверстие приточного канала для текучей среды выполнено в периферийной стенке, определенной сквозным отверстием, причем сопрягаемая поверхность рычажного элемента выполнена с возможностью сопряжения со сквозным отверстием таким образом, чтобы входное отверстие и выходное отверстие соединены друг с другом с возможностью передачи текучей среды.

Рычажный элемент может дополнительно содержать обратный канал для текучей среды, соединенный с возможностью передачи текучей среды со вторым каналом для текучей среды работающего на кручение элемента.

В одном варианте осуществления изобретения выходное отверстие обратного канала для текучей среды рычажного элемента может быть выполнено в кольцевой стенке, определенной сквозным отверстием, а входное отверстие второго канала для текучей среды работающего на кручение элемента может быть выполнено в сопрягаемой поверхности работающего на кручение элемента таким образом, что выходное отверстие и входное отверстие соединены друг с другом с возможностью передачи текучей среды.

Дополнительно, приточный канал для текучей среды и обратный канал для текучей среды могут быть связаны с возможностью передачи текучей среды с гидравлическим двигателем для подачи гидравлической текучей среды в двигатель и из двигателя.

Кроме того, сквозное отверстие может иметь форму поперечного сечения, в направлении, поперечном прохождению сквозного отверстия, соответствующую форме поперечного сечения сопрягаемой поверхности рычажного элемента, в направлении, поперечном продольному направлению работающего на кручение элемента, причем форма поперечного сечения как сквозного отверстия, так и сопрягаемой поверхности рычажного элемента является двухсторонней, трехсторонней, треугольной, четырехугольной, многосторонней или овальной.

Как сквозное отверстие, так и сопрягаемая поверхность рычажного элемента могут иметь множество канавок и выступов, проходящих в продольном направлении, причем канавки сквозного отверстия предназначены для приема выступов сопрягаемой поверхности рычажного элемента.

Кроме того, сквозное отверстие может иметь геометрию, содержащую множество поверхностей, сопрягаемая поверхность рычажного элемента может иметь геометрию, содержащую множество поверхностей, выходное отверстие сквозного отверстия и входное отверстие сопрягаемой поверхности рычажного элемента могут быть выполнены в противоположных поверхностях, а входное отверстие сквозного отверстия и выходное отверстие сопрягаемой поверхности рычажного элемента могут быть выполнены в других противоположных поверхностях.

Таким образом, различные пары выходных отверстий и входных отверстий отделены друг от друга во избежание протечки между различными парами выходных отверстий и входных отверстий. Более того, геометрия с множеством поверхностей представляет собой геометрию, посредством которой крутящий момент может быть передан от работающего на кручение элемента на рычажный элемент.

Рычажный блок может дополнительно содержать трубчатый элемент, выполненный в отверстии в рычажном элементе и предназначенный для соединения с возможностью передачи текучей среды первого канала для текучей среды работающего на кручение элемента с приточным каналом для текучей среды рычажного элемента, посредством чего трубчатый элемент обеспечивает сообщение с возможностью передачи текучей среды между первым каналом для текучей среды и приточным каналом для текучей среды.

Упомянутый трубчатый элемент может проходить через отверстие до сопряжения с выходным отверстием или входным отверстием, выполненным на сопрягаемой поверхности рычажного элемента, посредством чего работающий на кручение элемент закрепляется в сквозном отверстии рычажного элемента.

Кроме того, трубчатый элемент может представлять собой болт, содержащий внутреннее отверстие, проходящее между входным отверстием и выходным отверстием для обеспечения наличия канала для текучей среды.

Болт может быть вкручен по резьбе в рычажный элемент таким образом, что один конец болта сопрягается с выходным отверстием первого канала для текучей среды работающего на кручение элемента что обеспечивает наличие герметичного соединения.

В одном варианте осуществления изобретения корпус инструмента может содержать канал подачи текучей среды, а первый канал для текучей среды работающего на кручение элемента может быть соединен с возможностью передачи текучей среды с каналом подачи текучей среды корпуса инструмента посредством первого торца работающего на кручение элемента, проходящего в корпус инструмента.

В другом варианте осуществления изобретения корпус инструмента может содержать первую часть корпуса инструмента и вторую часть корпуса инструмента, причем во второй части корпуса инструмента может быть выполнен возвратный канал для текучей среды, а в первой части корпуса инструмента может быть выполнен канал подачи текучей среды, при этом второй канал для текучей среды работающего на кручение элемента может быть соединен с возможностью передачи текучей среды с каналом подачи текучей среды посредством второго торца работающего на кручение элемента, проходящего во вторую часть корпуса инструмента.

Скважинный инструмент согласно изобретению может дополнительно содержать гидравлический насос, причем гидравлический насос сообщается с возможностью передачи текучей среды с гидравлическим двигателем через канал подачи текучей среды, первый канал для текучей среды работающего на кручение элемента и приточный канал для текучей среды, посредством чего гидравлический насос приводит в движение гидравлический двигатель.

Также, работающий на кручение элемент может образовывать коленчатый вал, причем коленчатый вал может быть соединен с коленчатым рычагом, проходящим в радиальном направлении от коленчатого вала.

Коленчатый рычаг может быть соединен с поршневым элементом так, что коленчатый рычаг расположен в выточке в поршневом элементе.

Кроме того, данное изобретение относится к скважинной системе, содержащей скважинный инструмент согласно изобретению и рабочий инструмент, соединенный со скважинным инструментом для перемещения вперед в скважине или стволе скважины. Рабочий инструмент может представлять собой ударный инструмент, ключный инструмент, фрезерный инструмент, бурильный инструмент, каротажный инструмент и другие подобные инструменты.

Краткое описание чертежей

Более подробно изобретение и его преимущества описаны ниже со ссылками на прилагаемые схематические чертежи, на которых, с целью иллюстрации, изображены некоторые варианты изобретения, не имеющие ограничительного характера, и на которых:

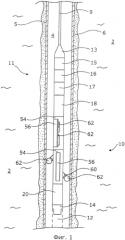

на фиг.1 изображен скважинный инструмент, подвешенный в скважине с рычагами, находящимися в выдвинутом положении;

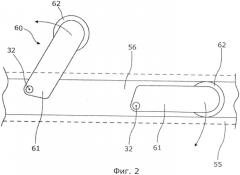

на фиг.2 изображен, с целью иллюстрации, вид сверху части скважинного инструмента, причем один рычажный блок находится в выступающем положении, а другой рычажный блок находится в убранном положении;

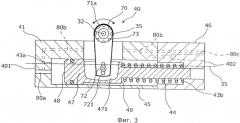

на фиг.3 изображен разрез блока активации рычага;

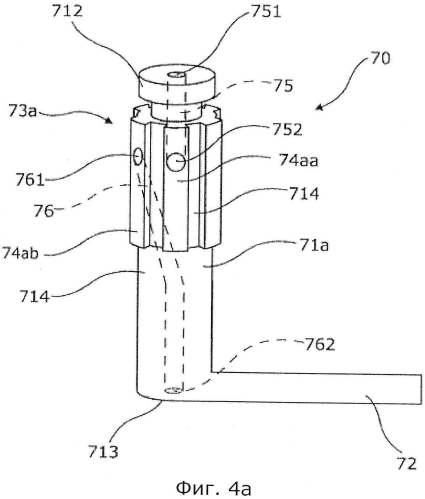

на фиг.4а изображен работающий на кручение элемент;

на фиг.4b изображен другой работающий на кручение элемент;

на фиг.5 в поперечном сечении изображен вид сбоку рычажного блока и работающего на кручение элемента;

на фиг.6 изображен рычажный блок, содержащий трубчатый элемент;

на фиг.7 в поперечном сечении поперек продольного направления изображен вид скважинного инструмента;

на фиг.8 в поперечном сечении изображен вид другой конструкции блока активации рычага в убранном положении;

на фиг.9 в поперечном сечении изображен блок активации рычага, показанный на фиг.8, в промежуточном положении;

на фиг.10 в поперечном сечении изображен вид блока активации рычага, показанного на фиг.8, в выдвинутом положении;

на фиг.11а в поперечном сечении изображен вид блока активации рычага, когда рычажный блок находится в убранном положении;

на фиг.11b в поперечном сечении изображен вид блока активации рычага, показанного на фиг.11а, когда рычажный блок находится в выдвинутом положении;

на фиг.12а в аксонометрии изображен вид блока активации рычага, показанного на фиг.11а; и

на фиг.12b в аксонометрии изображен вид блока активации рычага, показанного на фиг.11b.

Все чертежи являются очень схематическими и не обязательно выполнены в масштабе. При этом на чертежах показаны только те части, которые необходимы для описания изобретения. Другие части не показаны или показаны без объяснения.

Осуществление изобретения

На фиг.1 изображен инструментальный снаряд 10, содержащий скважинный инструмент 11, подвешенный в скважине 4 или в обсаженной скважине. Скважинный инструмент содержит группу рычажных блоков 60, выступающих из скважинного инструмента по направлению к обсадной колонне 6 или боковым стенкам скважины. Рычажные блоки 60 могут быть перемещены между убранным положением и выступающим положением. Рычажные блоки 60 могут иметь несколько различных функций и могут содержать колеса, анкерные элементы, центрирующие устройства или другие устройства, необходимые для обеспечения возможности перемещения между убранным положением и выступающим или выдвинутым положением. Таким образом, скважинный инструмент 11 может иметь несколько различных функций в зависимости от конфигурации рычажных блоков 60. Скважинный инструмент 11 может быть использован в качестве транспортировочного инструмента, в котором выдвинутые колеса вращаются для приведения скважинного инструмента или инструментального снаряда в движение вперед. Скважинный инструмент 11 может также быть использован в качестве анкерного устройства для фиксации инструментального снаряда 10 в скважине или в качестве центрирующего устройства для позиционирования инструментального снаряда в скважине или в обсадной колонне. Скважинный инструмент 11 и/или инструментальный снаряд 10 подвешен(ы) на кабеле 9 и получает(ют) электроэнергию по кабелю 9, который соединен с инструментом через верхний соединитель 13. Скважинный инструмент 11 дополнительно содержит электронную секцию, имеющую электронное устройство 15 переключения режимов и управляющее электронное устройство 16. Электронная секция управляет подачей электропитания до поступления электрического тока в электродвигатель 17, приводящий в движение гидравлический насос 18.

Скважинный инструмент 11 вытянут в продольном направлении и содержит один или большее количество корпусов 54 инструмента, расположенных торец в торец своими соответствующими торцами, соединенными друг с другом. Скважинный инструмент 11 дополнительно содержит множество рычажных блоков 60 (показаны на фиг.2) и множество блоков 40 активации рычага (показаны на фиг.3). На фиг.2 показаны, с целью иллюстрации, два рычажных блока 60 в выдвинутом положении и в убранном положении соответственно, поскольку рычажные блоки в скважинном инструменте согласно изобретению обычно перемещаются синхронным образом, причем все рычажные блоки одновременно либо убраны, либо выдвинуты.

На фиг.3 показан блок активации рычага блок 40 активации рычага, предназначенный для перемещения рычажного блока 60 между убранным положением и выдвинутым положением, как показано на фиг.2. блок 40 активации рычага расположен в корпусе скважинного инструмента и содержит корпус 41 поршня, имеющий камеру 42 поршня, проходящую в продольном направлении скважинного инструмента. Корпус 41 поршня разделен на первую часть 45 корпуса поршня и вторую часть 46 корпуса поршня, причем камера 42 поршня проходит в обе части корпуса поршня. Первая часть 45 корпуса поршня определяет первый торец 43а камеры 42 поршня, а вторая часть корпуса поршня определяет второй торец 43b камеры 42 поршня. Внутри корпуса 42 поршня расположен поршневой элемент 47, выполненный с возможностью перемещения в продольном направлении скважинного инструмента 11. Поршневой элемент 47 перемещается в первом направлении ко второму торцу 43b посредством текучей среды, воздействующей на первую поверхность 48 поршня. Текучую среду подают в часть камеры 42 поршня перед поршневым элементом 47 через канал 80а для текучей среды. Кроме того, в камере 42 поршня расположен пружинный элемент для перемещения поршневого элемента 47 во втором направлении, противоположном первому направлению, к первому торцу 43а камеры 42 поршня. Для специалиста в данной области очевидно, что винтовая пружина может быть заменена, например, газовым поршнем или другим упругим элементом, способным оказывать усилие при его сжатии.

Блок 40 активации рычага дополнительно содержит работающий на кручение элемент 70 для преобразования возвратно-поступательного движения поршневого элемента в усилие вращения. Работающий на кручение элемент 70 приводится во вращение поршневым элементом 47 и соединяется с рычажным блоком 60 для передачи усилия вращения, необходимого для перемещения рычажного блока 60 между убранным положением и выдвинутым положением. Работающий на кручение элемент 70 может быть соединен с поршневым элементом 47 с использованием различных конструктивных принципов, например, но не ограничиваясь этим, рейки, известной также как зубчатая рейка, червячной передачи или шарнира скольжения.

На фиг.4а и 4b изображены различные варианты реализации работающего на кручение элемента. На фиг.4а работающий на кручение элемент 70 образован выполненной в виде вала частью 71а и коленчатым рычагом 72, выступающим по существу радиально от конца выполненной в виде вала части. Выполненная в виде вала часть 71а содержит сопрягаемую поверхность 73а рычажного элемента и проходит между первым концом 712 и вторым концом 713. Коленчатый рычаг 72 соединен с поршневым элементом так, что коленчатый рычаг размещен в выточке 471 в поршневом элементе 47 и закреплен посредством шарнира скольжения, как показано на фиг.3. На фиг.4b работающий на кручение элемент 70 образован выполненной в виде вала частью 71b, содержащей сопрягаемую поверхность 73b рычажного элемента и сопрягаемую поверхность 711 поршневого элемента, выполненную в виде зубчатой секции, проходящей по периферии выполненной в виде вала части 71b. Сопрягаемая поверхность 711 поршневого элемента может быть соединена с поршневым элементом 47, содержащим зубчатую рейку.

На фиг.8-10 в поперечном сечении изображены виды другого варианта реализации блока активации рычага в убранном положении (фиг.8), в промежуточном положении (фиг.9) и в выдвинутом положении (фиг.10). В данном варианте реализации пружинный элемент 44 может быть расположен в другой камере, отличной от поршневого элемента 47, как показано на фиг.11а-b и фиг.12а-b. Для минимизации использования пространства в скважинном инструменте в продольном направлении пружинный элемент 44 может быть расположен по существу рядом с поршневым элементом 47 (см. фиг.11а и 11b) вместо расположения по существу торец в торец, как показано на фиг.3. Если пружинный элемент 44 и поршневой элемент 47 расположены рядом, то пружинный элемент может прикладывать отводящее усилие к коленчатому рычагу 72 посредством промежуточного элемента 45. В альтернативном варианте пружинный элемент может прикладывать отводящее усилие непосредственно к рычажному блоку (не показан).

Как показано на фиг.8-10, расстояние D1, D2, D3 между осью 32 вращения и точкой контакта между коленчатым рычагом 72 и поршневым элементом 47 предпочтительно больше в убранном положении, чем в выдвинутом положении, таким образом, что результирующее выдвигающее усилие, прилагаемое к рычажному блоку блоком активации рычага, уменьшается от высокого результирующего выдвигающего усилия в убранном положении к низкому результирующему выдвигающему усилию в выдвинутом положении. Данное уменьшающееся результирующее выдвигающее усилие обеспечивает гарантию хорошего центрирования инструментального снаряда в эксплуатационной обсадной колонне во время выдвижения рычажного блока, поскольку, чем дальше выдвигается рычажный блок, тем меньше результирующее выдвигающее усилие. Таким образом, результирующее усилие всегда является максимальным на частях рычажного блока, которые выдвинуты в меньшей степени, посредством чего всегда обеспечивается гарантия того, что инструментальный снаряд автоматически хорошо центрируется в эксплуатационной обсадной колонне или в скважине.

На фиг.11а в поперечном сечении показан блок 40 активации рычага в убранном положении, когда поршневой элемент 47 и пружинный элемент 44 расположены по существу рядом в продольном направлении инструментального снаряда. Как видно, это может помочь сэкономить пространство в продольном направлении и, таким образом, инструмент можно выполнить короче по длине. Поскольку в данном варианте осуществления изобретения пружинный элемент 44 не установлен в непосредственном контакте с поршневым элементом 47, промежуточный элемент 45, также показанный на фиг.12а-b, прикладывает создаваемое пружиной усилие к поршневому элементу в направлении, противоположном выдвигающему усилию. На фиг.11b в поперечном сечении изображен вид того же самого блока 40 активации рычага, который изображен на фиг.11а, когда рычажный блок 60 находится в выдвинутом положении. На фиг.12а и 12b в аксонометрии изображены виды блока активации рычага, показанного на фиг.11а и 11b соответственно. Как изображено на фиг.12а и 12b, нет необходимости в том, чтобы пружинный элемент 44 был расположен в ограниченной камере на протяжении всего времени, когда создаваемое пружинное усилие действует противоположно выдвигающему усилию поршневого элемента таким образом, что рычажный блок убирается, если пропадает гидравлическое давление на поршневой элемент, что обеспечивает таким образом отказобезопасный убирающий механизм независимо от гидравлического давления в инструменте.

Более того, коленчатый рычаг 72 может быть сконструирован в асимметричной форме, как это видно наилучшим образом на фиг.8-10. Асимметричный вариант реализации обладает тем эффектом, что в убранном положении угол A1 между направлением поршневого элемента 47, как показано пунктирной линией L1, и результирующим направлением передачи усилия через коленчатый рычаг 72, как показано пунктирной линией L2, уменьшен по сравнению с углом при выполнении коленчатого рычага по симметричному варианту реализации. Таким образом, когда блок активации рычага находится в убранном положении, улучшена передача усилия между поршневым элементом 47 и работающим на кручение элементом 70. Это усиливает вышеописанное воздействие результирующего выдвигающего усилия, приложенного к рычажному блоку посредством блока активации рычага и уменьшающегося от высокого результирующего выдвигающего усилия в убранном положении к низкому результирующему выдвигающему усилию в выдвинутом положении.

На фиг.4а изображена многосторонняя сопрягаемая поверхность 73а рычажного элемента, содержащая группу выступов, имеющих внешние поверхности 74аа, 74ab и канавки 714, проходящие в продольном направлении работающего на кручение элемента 70. Канавки и выступы проходят по периферии работающего на кручение элемента и предназначены для сопряжения с соответствующими канавками и выступами кольцевой стенки 671, определенной сквозным отверстием 67 в рычажном элементе 61 (показан на фиг.5 и 6) рычажного блока 60. На фиг.4b изображена четырехугольная сопрягаемая поверхность 73b рычажного элемента, снабженная множеством внешних поверхностей 74ba, 74bb, имеющих прямоугольную геометрию, предназначенную для сопряжения с аналогичной геометрией сквозного отверстия 67 в рычажном элементе 61 (показан на фиг.5). Геометрия с множеством поверхностей сопрягаемой поверхности рычажного элемента и соответствующее отверстие в рычажном элементе предназначены для передачи крутящего момента между работающим на кручение элементом 20 и рычажным элементом 61. Путем расположения сопрягаемой поверхности рычажного элемента в отверстии в рычажном элементе внешние поверхности сопрягаемой поверхности рычажного элемента сопрягаются с соответствующими поверхностями отверстия в рычаге. Таким образом, поверхности сопрягаемой поверхности 73а рычажного элемента и сквозного отверстия 67 упираются друг в друга, посредством чего работающий на кручение элемент 70 закрепляется с возможностью вращения на рычажном элементе 61.

Кроме того, работающий на кручение элемент 70 содержит первый канал 75 для текучей среды, образованный в выполненной в виде вала части. Далее первый канал для текучей среды обозначен как канал подачи текучей среды. Канал 75 подачи текучей среды имеет входное отверстие 751, выполненное по существу в центре выполненной в виде вала части на первом конце 712, и выходное отверстие 752, выполненное во внешней поверхности 74аа, 75ba сопрягаемой поверхности 73а, 73b рычажного элемента. Канал 75 подачи текучей среды проходит через внутреннюю часть работающего на кручение элемента 70, соединяя, таким образом, входное отверстие и выходное отверстие, и может быть выполнен, например, путем сверления, машинной обработки или литья способом, известным специалисту в области техники. В альтернативном варианте реализации часть канала 75 подачи текучей среды может быть образована канавкой или выточкой, отфрезерованной или выполненной другим образом на внешней поверхности выполненной в виде вала части 71а, 71b. Подобная канавка или выточка может взаимодействовать с поверхностями отверстия в рычажном элементе 61, обеспечивая наличие канала подачи текучей среды, соединяющего входное отверстие и выходное отверстие. Таким образом, за счет наличия канала подачи текучей среды и обеспечения связи между поршневым элементом и рычажным блоком, работающий на кручение элемент имеет двойную функцию одновременной передачи крутящего момента между блоком активации рычага и рычажным блоком и подачи гидравлической текучей среды в рычажный блок.

Работающий на кручение элемент может содержать дополнительный второй канал 76 для текучей среды, также предусмотренный в выполненной в виде вала части и обозначенный как возвратный канал для текучей среды. Возвратный канал для текучей среды имеет входное отверстие 761, выполненное во внешней поверхности 75ab, 74bb, отлично от внешней поверхности 74аа, 74ba, в которой выполнено выходное отверстие 752 канала подачи текучей среды. Путем расположения выходного отверстия 752 и входного отверстия 761 в раздельных выдвигающихся поверхностях улучшены герметизирующие свойства, за счет чего уменьшена вероятность перекрестного потока между выходным отверстием 752 и входным отверстием 761. Выходное отверстие 762 возвратного канала для текучей среды предусмотрено во втором конце 713 выполненной в виде вала части.

На фиг.5 показано, как работающий на кручение элемент 70 соединен с рычажным элементом 61 рычажного блока 60. В показанном варианте реализации рычажный блок 60 содержит рычажный элемент 61, гидравлический двигатель 23 и элемент 24 вращения. В другом варианте реализации элемент вращения может быть не предусмотрен, и гидравлический двигатель может быть заменен другим гидравлическим органом, например, но не ограничиваясь этим, поршнем, режущим устройством, бурильным устройством или другим подобным устройством, элемент вращения может представлять собой катящееся кольцо или колесо для приведения скважинного инструмента 11 в движение вперед.

Рычажный элемент 61 содержит внутренние каналы для текучей среды для подачи гидравлической текучей среды в гидравлический двигатель 23. Каналы для текучей среды рычажного элемента 61 соединены с каналами для текучей среды работающего на кручение элемента 70, посредством чего гидравлическую текучую среду можно подавать в рычажный элемент 61 через работающий на кручение элемент 70. Подача текучей среды интегрирована в движущиеся части, то есть работающий на кручение элемент 70 и рычажный элемент 61, посредством чего возможно, например, избежать использования внешних шлангов или труб.

Как указано выше, рычажный элемент 61 содержит сквозное отверстие, имеющее геометрию, предназначенную для сопряжения с геометрией сопрягаемой поверхности рычажного элемента работающего на кручение элемента. Сквозное отверстие определяет кольцевую стенку 671, образованную рычажным элементом 61. Кольцевая стенка 671 содержит множество канавок, имеющих поверхности 672 и выступы 673, расположенные по периферии отверстия. Канавки в периферийной стенке 671 предназначены для приема соответствующих выступов сопрягаемой поверхности рычажного элемента работающего на кручение элемента 70. Поверхности канавок в сквозном отверстии и поверхности выступов сопрягаемой поверхности рычажного элемента упираются друг в друга и сопрягаются путем сдвига, когда работающий на кручение элемент 70 вставляют в рычажный элемент 61. Путем расположения выходного отверстия и входного отверстия в двух противоположных поверхностях, упирающихся друг в друга, обеспечивают по существу герметичное для текучей среды соединение между выходным отверстием и входным отверстием. В этой связи, посадка между поверхностями, то есть между сопрягаемой поверхностью рычажного элемента работающего на кручение элемента и отверстием в рычажном элементе является очень важной для герметизирующих свойств соединения. В этом отношении соответствующие допуски известны специалисту в данной области техники.

Канал подачи текучей среды работающего на кручение элемента соединен с приточным каналом 65 для текучей среды, интегрированным в рычажный элемент 61. Приточный канал для текучей среды имеет входное отверстие 651, сообщающееся с возможностью передачи текучей среды с выходным отверстием 752 канала подачи текучей среды, и выходное отверстие 652, соединенное с возможностью передачи текучей среды с гидравлическим двигателем. Более того, в рычажном элементе 61 предусмотрен обратный канал 66 для текучей среды, имеющий входное отверстие 661 и выходное отверстие 662. Входное отверстие 661 обратного канала 66 для текучей среды сообщается с возможностью передачи текучей среды с гидравлическим двигателем 23, посредством чего обратный канал 66 для текучей среды можно использовать в качестве дренажа для гидравлического двигателя 23. Выходное отверстие 662 соединено с возможностью передачи текучей среды с входным отверстием возвратного канала 76 для текучей среды работающего на кручение элемента с тем, чтобы отводить текучую среду от гидравлического двигателя 23 через обратный канал 66 для текучей среды в возвратный канал 76 для текучей среды.

На фиг.6 изображен другой вариант реализации рычажного блока, в котором рычажный элемент содержит отверстие 68, проходящее от боковой стороны рычажного элемента до контакта со сквозным отверстием 67. В отверстии предусмотрен трубчатый элемент 69, содержащий внутреннее отверстие 694. Труба имеет первый конец 691 и второй конец 692, сопрягающийся с выходным отверстием канала 75 подачи текучей среды работающего на кручение элемента 70. Трубчатый элемент 69 может представлять собой болт с резьбой, вкрученный по резьбе в рычажный элемент 61. Внутреннее отверстие трубчатого элемента 69 проходит между входным отверстием во втором конце 692 и выходным отверстием 695, выполненным в боковой стенке трубчатого элемента 69. Таким образом, внутреннее отверстие соединяет с возможностью передачи текучей среды канал 75 подачи текучей среды работающего на кручение элемента 70 с приточным каналом 65 для текучей среды рычажного элемента 61. За счет наличия трубчатого элемента для соединения с возможностью передачи текучей среды канала подачи текучей среды и приточного канала для текучей среды улучшены герметизирующие свойства для всей подачи текучей среды в гидравлический двигатель. Наличие герметичного для текучей среды канала подачи текучей среды имеет большое значение относительно качества герметизации канала, обеспечивающего дренаж для гидравлического двигателя 23. Текучая среда, подаваемая в гидравлический двигатель 23, должна находиться под значительным давлением для того, чтобы двигатель работал надлежащим образом. Если давление является слишком низким, то гидравлический двигатель не может обеспечить необходимое усилие для движения вращающегося элемента и для приведения скважинного инструмента 11 в движение впе