Измельчитель полимеров

Иллюстрации

Показать всеИзобретение предназначено для измельчения полимерных материалов в нефтеперерабатывающей, химической, нефтехимической, строительной и других отраслях промышленности. Измельчитель полимеров содержит корпус (1) с выгрузочным люком (2) в нижней части. Направляющий короб прямоугольного сечения расположен под углом над корпусом. Ротор расположен внутри корпуса горизонтально. По окружности ротора установлены ножи. На валу (4) ротора жестко закреплены несколько одинаковых соприкасающихся дисков. На каждом диске симметрично по окружности расположены зубья с ножами. Ножи выполнены с лезвиями прямой конфигурации. Ножи расположены рядами. Ножи двух находящихся рядом рядов смещены относительно друг друга в шахматном порядке на половину угла между зубьями. Механизм подачи содержит общий привод, валок подачи (10) и валок прижима (11) с шипами по их периферии. Валки подачи и прижима смонтированы внутри корпуса на одном уровне с нижней кромкой направляющего короба параллельно оси ротора. Расположение оси валка подачи зафиксировано. Прижимной валок установлен на одном конце Г-образной скобы (13). На другом конце скобы расположен противовес (14). Скоба выполнена с возможностью вращения вокруг оси в месте ее перегиба. Изобретение обеспечивает измельчение брикета эластичного полимера с получением крошки узкого фракционного состава. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам для измельчения эластичных полимерных материалов в крошку и может быть использовано в нефтеперерабатывающей, химической, нефтехимической, строительной и других отраслях промышленности.

Известна ножевая мельница, состоящая из корпуса с загрузочной горловиной и выгрузочным люком, ротора с несколькими рядами ножей. Ножи установлены с наклоном по отношению к оси вращения ротора. В каждом ряду половина ножей имеет правый угол наклона, а другая - левый. Ножи с противоположными углами наклона чередуются, что обеспечивает равномерное распределение измельчаемого продукта по всей длине режущих кромок ножей и ускоряет процесс измельчения (АС СССР №256210, МПК6 В29В 13/10, В02С 18/44, В02С 18/00, заявл. 31.10.67.).

Недостатком известной ножевой мельницы являются ограниченные эксплуатационные возможности, не позволяющие измельчать брикеты эластичных полимеров в крошку узкого фракционного состава.

Известен измельчитель, состоящий из корпуса с загрузочной горловиной в верхней его части и выгрузочным люком в нижней, калибрующей решеткой, установленной внутри корпуса. Для измельчения используется система неподвижных и подвижных ножей. Неподвижные пластинчатые ножи закреплены внутри корпуса под углом 2-4 градуса к оси вращения ротора. Ротор выполнен в виде многогранника с взаимно перпендикулярными большей и меньшей гранями, большая из которых имеет выемку с углом наклона 135-150 градусов. Совокупность особенностей геометрической формы ротора и крепления ножей к корпусу измельчителя обеспечивают в момент резания угол равный 18-23 градуса, вследствие чего резание происходит при незначительных усилиях и, следовательно, низком потреблении электроэнергии (Патент РФ №2089293, МПК6 В02С 106, приоритет от 10.09.92).

Недостатком известного измельчителя являются его ограниченные эксплуатационные возможности, не позволяющие измельчать брикеты эластичных полимеров в крошку узкого фракционного состава.

Наиболее близким к заявляемому объекту по технической сущности и достигаемому результату, является устройство для измельчения материалов, содержащее корпус, загрузочный бункер и выгрузочный люк, калибровочную решетку, внутри которой смонтирован ротор с режущими элементами, взаимодействующими с неподвижным ножом, закрепленным в верхней части корпуса с возможностью перемещения в вертикальной плоскости. Верхняя часть корпуса расположена сбоку от загрузочного бункера по ходу вращения ротора и выполнена из съемных сопряженных вертикальных элементов. Бункер и неподвижный нож могут перемещаться в горизонтальной плоскости (Патент РФ №2158180, МПК В02С 18/06, приоритет от 27.10.2000 г.).

Недостатком известного устройства для измельчения материалов являются ограниченные эксплуатационные возможности, не позволяющие измельчать брикеты эластичных полимеров в крошку узкого фракционного состава.

Задачей, на решение которой направлено заявляемое изобретение, является расширения технических возможностей устройства за счет обеспечения возможности измельчения брикетов эластичных полимеров в крошку узкого фракционного состава.

Для достижения технического результата измельчитель полимеров содержит корпус с выгрузочным люком, расположенным в нижней его части, ротор, состоящий из вала и нескольких соприкасающихся жестко закрепленных на нем одинаковых дисков, каждый из которых снабжен симметрично расположенными по окружности зубьями с установленными на них ножами с прямыми лезвиями, направляющего короба прямоугольной конфигурации, смонтированного над корпусом под углом к нему с механизмом подачи брикета эластичного полимера на измельчение, состоящего из валка подачи и валка прижима с шипами по их внешним поверхностям, и общим приводом. Валок подачи и валок прижима смонтированы внутри корпуса измельчителя параллельно оси ротора. Брикет полимера заправляется между этими валками, установленными в нижней части направляющего короба на одном уровне от его нижней кромки. Расположение оси валка подачи зафиксировано. Прижимной валок расположен на одном конце Г-образной скобы, на втором конце которой находится противовес. Скоба выполнена с возможностью вращения вокруг оси, расположенной в месте ее перегиба. Взаимное расположение направляющего короба и ротора обеспечивает подачу брикета полимера к ножам. Ротор с ножами установлен горизонтально, параллельно нижнего края направляющего короба. Зубья с закрепленными на них ножами расположены рядами, причем ножи двух рядом находящихся рядов смещены друг относительно друга в шахматном порядке на половину угла между зубьями. Направление вращения вала таково, что отрываемые от брикета крошки полимера падают в выгрузочный люк. Скорости вращения ротора и подачи брикета эластичного полимера из направляющего короба к ножам, регулируются. Ножи и валки перекрывают всю ширину измельчаемого брикета полимера.

Измельчитель полимеров обеспечивает измельчение брикета эластичного полимера с получением крошки узкого фракционного состава.

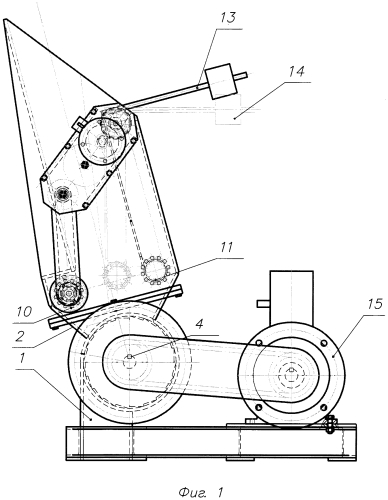

Изобретение иллюстрируется чертежами фиг. 1 и фиг. 2.

На фиг. 1 представлен общий вид измельчителя полимеров.

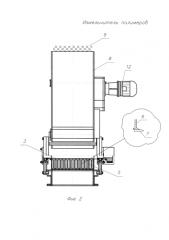

На фиг. 2 представлен вид сбоку измельчителя полимеров.

Измельчитель полимеров содержит корпус 1 с выгрузочным люком 2, расположенным в нижней его части, ротор 3, состоящий из вала 4 и нескольких соприкасающихся жестко закрепленных на нем одинаковых дисков 5, каждый из которых снабжен симметрично расположенными по окружности зубьями 6 с закрепленными на них ножами 7 с лезвиями прямой конфигурации, направляющего короба 8 прямоугольного сечения, смонтированного над корпусом под углом к нему, механизма подачи брикета эластичного полимера 9 на измельчение, состоящего из валка подачи 10 и валка прижима 11 с шипами по их перифериям и их общим приводом 12. Валок подачи 10 и валок прижима 11 смонтированы внутри корпуса параллельно оси ротора 3. Брикет полимера 9 располагается между этими валками, установленными в нижней части направляющего короба 8 на одном уровне от его нижней кромки. Расположение оси валка подачи 10 зафиксировано. Прижимной валок 11 расположен на одном конце Г-образной скобы 13, на втором конце которой находится противовес 14.

Скоба выполнена с возможностью вращения вокруг оси, расположенной в месте ее перегиба. Взаимное расположение направляющего короба 8 и ротора 3 обеспечивает подачу брикета полимера 9 к ножам 7. Ротор 3 с ножами 7 установлен горизонтально и параллельно нижнего края направляющего короба 8. Зубья с закрепленными на них ножами расположены рядами, причем ножи двух рядом находящихся рядов смещены друг относительно друга в шахматном порядке на половину угла между зубьями. Ротор 3 приводится во вращение приводом 15. Направление вращения ротора 3 таково, что отрываемые от брикета 9 крошки эластичного полимера падают в выгрузочный люк 2. Скорости вращения ротора 3 и подачи брикета эластичного полимера 9 по направляющему коробу 8 к ножам 7, регулируются. Ножи 7 ротора 3, валок подачи 10 и валок прижима 11 перекрывают всю ширину брикета эластичного полимера 9.

Измельчитель полимеров работает следующим образом.

В направляющий короб 8 заправляется брикет эластичного полимера 9. Для этого приподнимается противовес 14. Брикет опускается ниже уровня расположения валка подачи 10 и валка прижима 11 брикета полимера 9. Опускают противовес 14. Через скобу 13 валок прижима 11 фиксирует положение брикета 9 по отношению к валку подачи 10. Брикет полимера оказывается зажатым между валком прижима 11 и валком подачи 10. Включается привод 15 ротора 3. Во вращение приходит вал 4 с жестко закрепленными на нем сопряженными дисками 5, каждый из которых снабжен симметрично расположенными по окружности зубьями 6 с закрепленными на них ножами 7 с лезвиями прямой конфигурации, а затем привод подачи 12 брикета эластичного полимера 9 на измельчение. Вращающиеся валок подачи 10 и валок прижима 11 с шипами по периферии подают брикет эластичного полимера 9 навстречу вращающемуся ротору 3. При соприкосновении первого ряда ножей 7 с лезвиями прямой конфигурации с брикетом полимера 9 от него отрываются крошки и через выгрузочный люк 2 падают в накопитель. Места отрыва крошек отстоят друг от друга на ширину ножа. В это время брикет эластичного полимера 9 посредством механизма подачи продолжает движение и к нему подходит следующий ряд ножей 7, расположенных в шахматном порядке по отношению к ножам 7 первого ряда. Эти ножи отрывают из брикета полимера 9 новые крошки, которые падают в накопитель. Места отрыва крошек отстоят друг от друга на ширину ножа, что обеспечивает получение крошки узкого фракционного состава. Процесс продолжается до измельчения брикета эластичного полимера 9.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на выполнение поставленной задачи, а вся их совокупность является достаточной для характеристики заявляемого технического решения.

Ниже приведены некоторые фактические показатели работы предлагаемого измельчителя полимеров.

Измельчитель полимеров характеризуется следующими параметрами:

- число дисков - 12 шт.;

- число ножей на каждом диске - 20 шт.

Измельчается брикет эластичного полимера Shelvis 260 со следующими габаритами: длина, ширина и высота - 1000, 400 и 200 мм соответственно.

В направляющий короб заправляется брикет эластичного полимера. Во вращение приводится ротор. Затем включается привод подачи брикета полимера на измельчение. Блок эластичного полимера измельчается в крошку ориентировочно на 80 процентов. После чего отключаются приводы подачи брикета полимера и ротора. В направляющий короб поверх остатка предыдущего брикета вставляется новый брикет полимера. Затем включаются приводы ротора и механизма подачи брикета полимера. Измельчается остаток первого брикета и, ориентировочно 80 процентов следующего брикета и т.д. Размер получаемой крошки эластичного полимера составляет от 1 до 5 мм.

Предложенный измельчитель полимеров отличается от прототипа простотой конструкции, удобством в эксплуатации и обслуживании, что позволяет расширить его функциональные возможности.

Преимуществами измельчителя полимеров являются:

- возможность измельчения брикетов эластичного полимера;

- равномерный износ всех ножей;

- возможность регулирования размеров крошки эластичного полимера.

Предложенный измельчитель полимеров прост в реализации, промышленно применим, востребован в нефтеперерабатывающей, химической, нефтехимической, строительной и других отраслях промышленности.

1. Измельчитель полимеров, содержащий корпус с выгрузочным люком, расположенным в нижней его части, ротор, по окружности которого установлены ножи, расположенный над корпусом под углом к нему направляющий короб, отличающийся тем, что ротор расположен внутри корпуса горизонтально и состоит из нескольких соприкасающихся, жестко закрепленных на валу одинаковых дисков, каждый из которых снабжен симметрично расположенными по окружности зубьями с установленными на них ножами с лезвиями прямой конфигурации, ножи расположены рядами, причем ножи двух находящихся рядом рядов смещены относительно друг друга в шахматном порядке на половину угла между зубьями, направляющий короб выполнен прямоугольного сечения, механизм подачи, состоящий из валка подачи, валка прижима с шипами по их периферии и общего привода, причем валок подачи и валок прижима смонтированы внутри корпуса параллельно оси ротора в нижней части направляющего короба на одном уровне от его нижней кромки, расположение оси валка подачи зафиксировано, прижимной валок установлен на одном конце Г-образной скобы, на другом конце которой находится противовес, скоба выполнена с возможностью вращения вокруг оси, смонтированной в месте ее перегиба.

2. Измельчитель полимеров по п.1, отличающийся тем, что зубья выполнены с возможностью регулировки высоты расположения на них ножей, их жесткой фиксации и замены.

3. Измельчитель полимеров по п.1, отличающийся тем, что валок подачи и валок прижима выполнены с шипами по всей внешней поверхности.

4. Измельчитель полимеров по п.1, отличающийся тем, что ножи и валки перекрывают всю ширину измельчаемого брикета полимера.

5. Измельчитель полимеров по п.1, отличающийся тем, что скорости вращения ротора и подачи брикета эластичного полимера регулируются.