Новая концепция высокотемпературной пайки

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к смесям для высокотемпературной пайки. Смесь для соединения металлических изделий высокотемпературной пайкой содержит источник бора и источник кремния в виде порошков при соотношении бора к кремнию в смеси от 3:100 до 100:3 и по меньшей мере одно связующее, выбранное из группы, состоящей из растворителей, воды, масел, гелей, лаков, олифы, связующих на основе мономеров и/или полимеров, причем основной металл изделий имеет температуру солидуса выше 1040°С. Упрощается процесс создания высокопрочных соединений основных металлов за счет уменьшения количества тугоплавких присадок. 12 н. и 31 з.п. ф-лы, 6 ил., 14 табл., 10 пр.

Реферат

Изобретение относится к новой концепции высокотемпературной пайки, к промежуточному продукту для соединения и/или нанесения покрытия посредством высокотемпературной пайки. Настоящее изобретение относится также к многослойному промежуточному продукту, к сборному промежуточному продукту, к способу высокотемпературной пайки, к паяному продукту, полученному данным способом, к применению промежуточного продукта, к продукту с предварительно нанесенным тугоплавким припоем, к смеси и к краске.

Предпосылки

Сегодня имеются различные способы соединения для соединения вместе сплавов, имеющих высокие температуры плавления. Под высокой температурой подразумевается температура плавления выше чем 900°C. Одним из общепринятых способов, которые используют, является сварка. Сварка относится к способу, в котором основной материал плавится с дополнительным материалом или без него, т.е. к созданию литого продукта посредством плавления и повторного затвердевания. Другим способом соединения является высокотемпературная пайка. В процессе высокотемпературной пайки к основному материалу добавляют тугоплавкую присадку и тугоплавкая присадка плавится в течение процесса при температуре выше 450°C, т.е. образуя жидкую межфазную поверхность раздела при температуре ниже, чем температура ликвидуса основного материала, подлежащего соединению. При высокотемпературной пайке жидкая межфазная поверхность раздела должна иметь хорошую смачиваемость и текучесть. Низкотемпературная пайка представляет собой процесс, при котором две или более металлические детали соединяют посредством плавления и натекания присадочного металла, т.е. легкоплавкого припоя в соединение, причем легкоплавкий припой имеет меньшую температуру плавления, чем обрабатываемое изделие. При высокотемпературной пайке присадочный металл плавится при более высокой температуре, чем легкоплавкий припой, но обрабатываемое металлическое изделие не плавится. Различие между низкотемпературной пайкой и высокотемпературной пайкой основывается на температуре плавления присадочного припоя. Температура 450°C обычно используется как точка практического разграничения между низкотемпературной пайкой и высокотемпературной пайкой.

При высокотемпературной пайке тугоплавкую присадку наносят в соприкосновение с зазором или промежутком между основным материалом, подлежащим соединению. В процессе нагревания тугоплавкая присадка плавится и заполняет зазор, подлежащий соединению. В процессе высокотемпературной пайки существуют три основные стадии, причем первая стадия называется физической стадией. Физическая стадия включает в себя смачивание и растекание тугоплавкой присадки. Вторая стадия обычно происходит при заданной температуре соединения. В течение этой стадии осуществляется взаимодействие твердое тело - жидкость, которое сопровождается значительным переносом массы. Объем основного материала, который непосредственно соприкасается с жидким присадочным металлом, как растворяется в жидком присадочном металле, так и реагирует с ним на этой стадии. Одновременно небольшое количество элементов из жидких фаз проникает в твердый основной материал. Это перераспределение компонентов в области соединения приводит к изменениям состава присадочного металла, а иногда к наступлению затвердевания присадочного металла. Последняя стадия, которая перекрывает вторую, характеризуется образованием конечной микроструктуры соединения и продолжается в течение затвердевания и охлаждения соединения.

Способ, тесно связанный со сваркой и высокотемпературной пайкой, представляет собой диффузионную высокотемпературную пайку (DFB), также называемую соединением в исчезающей жидкой фазе (TLP) или активированным диффузионным соединением (ADB). Иногда упоминается диффузионное соединение, но диффузионное соединение относится к диффузионной высокотемпературной пайке или к диффузионной сварке и теперь диффузионное соединение считается нестандартным термином.

Диффузионная высокотемпературная пайка (DFB), соединение в исчезающей жидкой фазе (TLP) или активированное диффузионное соединение (ADB) является процессом, который сращивает или соединяет металлы посредством их нагревания до надлежащей температуры высокотемпературной пайки, при которой как предварительно размещенный присадочный металл будет плавиться или перетекать под влиянием капиллярного притяжения, так и жидкая фаза будет образовываться на месте между двумя поверхностями, находящимися в соприкосновении друг с другом. В любом случае присадочный металл диффундирует в основной материал до тех пор, пока физические и механические свойства соединения не станут почти идентичными свойствам основного металла. Два определяющих аспекта DFB, TLP или ADB являются такими:

- жидкость должна быть образована и стать активной в области соединения; и

- должна происходить существенная диффузия элементов присадочного металла в основной материал.

Способы получения соединения близкого или такого же, как соединение, полученное при использовании DFB, TLP или ADB, но имеющего преимущество высокотемпературной пайки, например, имеющего возможность запаивать большие зазоры и т.п., посредством применения технологии высокотемпературной пайки и тугоплавких присадок раскрыты в WO 2002/38327, WO 2008/060225 и WO 2008/060226. При применении тугоплавкой присадки, т.е. тугоплавкого припоя с составом, близким к основному материалу, но с добавленным понижающим температуру плавления компонентом, например, кремнием и/или бором, и/или фосфором. При этом паяное соединение будет иметь состав, близкий к основному материалу после высокотемпературной пайки, поскольку тугоплавкая присадка имела состав, сходный с основным материалом, при этом тугоплавкая присадка смешивается с основным материалом благодаря растворению основного материала, и понижающие температуру плавления компоненты диффундируют в основной материал.

Существует множество причин для выбора определенного способа соединения, такие как стоимость, производительность, безопасность, скорость и свойства соединенного продукта. Родственные E-модули будут уменьшать риск высоких напряжений в материале с более высоким E-модулем, когда материал загружается. Если коэффициент теплового расширения аналогичен, результатом будет уменьшение термически вызванных напряжений. Если электрохимический потенциал аналогичен, результатом будет уменьшение риска коррозии.

Применение присадок, т.е. сплавов, при соединении основных металлов представляет собой усложненный процесс. Присадка должна иметь форму, которую можно было бы наносить на основной металл до нагрева. Обычно присадки представляют собой частицы, соответственно получаемые посредством сверхтонкого измельчения, но присадки также могут быть в форме фольги, полученной посредством "формования из расплава", т.е. быстрого затвердевания (RS). Говоря о RS, с помощью RS можно получать только ограниченное число составов. Число составов, которые могут быть изготовлены в виде частиц, т.е. порошка, значительнее, а обычное получение порошков осуществляют с помощью сверхтонкого измельчения. Когда присадки находятся в форме порошков, тогда их часто смешивают со связующими для образования пасты, которая может быть нанесена на основной металл любым подходящим образом. Получение фольги или получение порошков для сплавов являются усложненными процессами, и, вследствие этого, дороги. Когда используют порошки, порошки наносят в подходящей форме пасты, как упомянуто выше, это добавит дополнительный этап в процесс, поскольку паста должна быть смешена со связующими и другими компонентами, которые являются практически значимыми для свойств пасты. В обоих способах осуществляют большой объем работ для получения правильной формы, свойств, внешнего вида и состава присадки перед плавлением и соединением. Следовательно, одной из целей изобретения является уменьшение числа этапов процесса при соединении основных металлов. Другой целью является упрощение соединения основных металлов и, тем самым, уменьшение затрат.

Если это возможно, при выборе тугоплавких присадок выгодным является состав, близкий к основному материалу, поскольку основной материал выбран для целей назначения изделия. Если бы это было возможно и затраты были неограниченными, лучше всего было бы разработать одну тугоплавкую присадку для каждого основного материала. Следовательно, другой целью изобретения является уменьшение необходимого числа тугоплавких присадок.

Изобретение

Следовательно, настоящее изобретение предлагает решение технических проблем и целей посредством новой и изобретательской концепции высокотемпературной пайки. Первый аспект относится к смеси для высокотемпературной пайки соединений в изделиях из основных металлов и/или для нанесения покрытий на изделия из основных металлов, при этом основной металл имеет температуру солидуса выше 1040°C. Смесь содержит бор и кремний, при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Смесь содержит бор и кремний в соотношении бора к кремнию в диапазоне от примерно 3:100 масс./масс. до примерно 100:3 масс./масс., и данная смесь также содержит по меньшей мере одно связующее, выбранное из группы, состоящей из растворителей, воды, масел, гелей, лаков, олифы, связующих на основе мономеров и/или полимеров.

В качестве примера, соотношение бора и кремния в смеси может быть в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс. Согласно другому примеру, соотношение бора и кремния в смеси может быть в диапазоне от примерно 1:10 масс./масс. до примерно 7:10 масс./масс. Согласно дополнительному примеру, смесь может иметь соотношение бора к кремнию в диапазоне от примерно 15:100 масс./масс. до примерно 4:10 масс./масс. Соотношения являются массовыми.

В соответствии с одним из примеров, смесь предназначается для высокотемпературной пайки соединений в изделиях из основных металлов и/или для нанесения покрытий на изделия из основных металлов, при этом основной металл имеет температуру солидуса выше 1040°C. Смесь содержит бор и кремний, при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Смесь содержит бор и кремний в соотношении бора к кремнию в диапазоне от 1:10 масс./масс. до примерно 7:10 масс./масс., и при этом смесь также содержит одно связующее, являющееся лаком или гелем.

В качестве другого примера можно привести смесь для высокотемпературной пайки соединений в изделиях из основных металлов и/или для нанесения покрытий на изделия из основных металлов, при этом основной металл имеет температуру солидуса выше 1040°C. Смесь содержит бор и кремний, бор выбирают из источника бора, а кремний выбирают из источника кремния. Смесь содержит бор и кремний в соотношении бора к кремнию в диапазоне от примерно 3:100 масс./масс. до примерно 100:3 масс./масс., и при этом смесь также содержит по меньшей мере одно связующее, выбранное из сложных полиэфиров, полиэтилена, полипропилена, акриловых полимеров, (мет)акриловых полимеров, поливинилового спирта, поливинилацетата, полистирола.

Примеры размера частиц для смеси, содержащей бор и кремний, в которой бор выбирают из источника бора, и в которой кремний выбирают из источника кремния, могут содержать частицы, имеющие размер частиц менее чем 250 мкм. В другом примере размер частиц может быть менее чем 160 мкм. В дополнительном примере размер частиц может быть менее чем 100 мкм. В дополнительном примере размер частиц может быть менее чем 50 мкм.

Смесь бора и кремния может быть любым типом смеси между бором и кремнием. Бор может быть источником бора. Примерами источников бора могут быть бор, B4C, B4Si, NiB и FeB. Кремний может быть источником кремния. Примерами источника кремния могут быть кремний, FeSi, SiC и B4Si.

В соответствии с дополнительным примером, смесь предназначается для высокотемпературной пайки соединений в изделиях из основных металлов и/или для нанесения покрытий на изделия из основных металлов, при этом основной металл имеет температуру солидуса выше 1040°C. Смесь содержит бор и кремний. Смесь содержит бор и кремний в соотношении бора к кремнию в диапазоне от 1:10 масс./масс. до примерно 7:10 масс./масс., и при этом смесь также содержит одно связующее, являющееся лаком или гелем.

В качестве дополнительного примера, смесь также может содержать порошки основного металла, имеющего температуру солидуса выше 1040°C.

В качестве примера, смесь может быть краской. Краска содержит бор и кремний в соотношении бора к кремнию в диапазоне от 1:10 масс./масс. до примерно 7:10 масс./масс., и при этом смесь также содержит одно связующее, являющееся лаком.

В качестве дополнительного примера, смесь может быть краской. Краска содержит бор и кремний в соотношении бора к кремнию в диапазоне от 1:10 масс./масс. до примерно 7:10 масс./масс. Краска содержит частицы, имеющие размер частиц менее чем 50 мкм, и по меньшей мере одно связующее может быть выбрано из сложных полиэфиров, полиэтилена, полипропилена, акриловых полимеров, (мет)акриловых полимеров, поливинилового спирта, поливинилацетата, полистирола.

Второй аспект относится к промежуточному продукту для соединения и/или нанесения покрытия посредством высокотемпературной пайки. Промежуточный продукт содержит пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C. Промежуточный продукт содержит также по меньшей мере часть основного металла, имеет поверхностный слой смеси, при этом смесь содержит бор (B) и кремний (Si), причем бор выбирают из источника бора, а кремний выбирают из источника кремния. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от примерно 3:100 масс./масс. до примерно 100:3 масс./масс. (масса к массе).

Новая концепция высокотемпературной пайки обеспечивает, например, соединения, которые получают с помощью тугоплавкого припоя, при этом тугоплавкий припой образуется в процессе плавления основного металла и смеси бора и кремния. Тугоплавкий припой в расплавленной форме переносится под действием капиллярных сил в область соединения главным образом из соседних областей. Температура для концепции высокотемпературной пайки составляет выше 900°C, т.е. выше точки разграничения между низкотемпературной пайкой и высокотемпературной пайкой. Образованный тугоплавкий припой представляет собой сплав, который имеет, кроме элементов основного металла, элементы, понижающие температуру ликвидуса. Следовательно, тугоплавкий припой имеет температуру ликвидуса ниже, чем основной сплав.

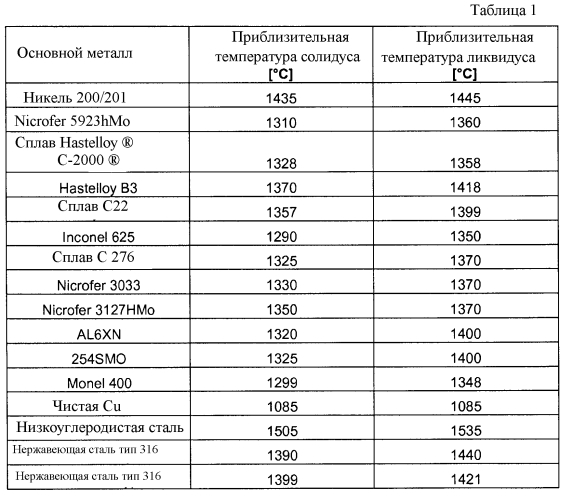

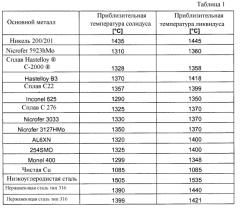

Основной металл представляет собой сплав, содержащий элементы, такие как железо (Fe), хром (Cr), никель (Ni), молибден (Mo), марганец (Mn), медь (Cu), и т.п. В соответствии с одним примером, основной металл может быть выбран из группы, состоящей из сплавов на основе железа, сплавов на основе никеля, сплавов на основе хрома и сплавов на основе меди. Примеры таких сплавов находятся в списке в таблице 1, основные металлы не ограничиваются этим списком и являются лишь примерами возможных основных металлов.

В соответствии с одним примером, промежуточный продукт содержит пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C. Промежуточный продукт содержит также по меньшей мере часть основного металла, имеет поверхностный слой смеси, причем смесь содержит бор (B) и кремний (Si), при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс. Основной металл может быть выбран из группы, состоящей из сплавов на основе железа, сплавов на основе никеля, сплавов на основе хрома и сплавов на основе меди.

В соответствии с дополнительным примером, промежуточный продукт может содержать пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C. Промежуточный продукт содержит также по меньшей мере часть основного металла, имеет поверхностный слой смеси, причем смесь содержит бор (B) и кремний (Si), при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс. Смесь может содержать одно связующее, являющееся лаком или гелем. Основной металл может быть выбран из группы, состоящей из сплавов на основе железа, сплавов на основе никеля, сплавов на основе хрома и сплавов на основе меди.

В соответствии с одним примером, промежуточный продукт может содержать пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C, при этом основной металл может содержать от примерно 15 до примерно 22 масс. % хрома, от примерно 8 до примерно 22 масс. % никеля, от примерно 0 до примерно 3 масс. % марганца, от примерно 0 до примерно 1,5 масс. % кремния, необязательно от примерно 1 до примерно 8 масс. % молибдена, а остаток представляет собой железо, все проценты представляют собой массовые проценты. Промежуточный продукт также содержит по меньшей мере часть основного металла, имеет поверхностный слой смеси, причем смесь содержит бор (B) и кремний (Si), при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от примерно 3:100 масс./масс. до примерно 100:3 масс./масс. (масса к массе).

В соответствии с другим примером, промежуточный продукт может содержать пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C, при этом основной металл может содержать от примерно 15 до примерно 22 масс. % хрома, от примерно 8 до примерно 22 масс. % никеля, от примерно 0,2 до примерно 3 масс. % марганца, от примерно 0,1 до примерно 1,5 масс. % кремния, необязательно от примерно 1 до примерно 8 масс. % молибдена, а остаток представляет собой железо, все проценты представляют собой массовые проценты. Промежуточный продукт содержит также по меньшей мере часть основного металла, имеет поверхностный слой смеси, причем смесь содержит бор (B) и кремний (Si), при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от 1:10 масс./масс. до примерно 7:10 масс./масс.

В соответствии с другим примером, основной металл может содержать от примерно 15 до примерно 22 масс. % хрома, от примерно 8 до примерно 22 масс. % никеля, от примерно 1 до примерно 3 масс. % марганца, от примерно 0,5 от примерно 1,5 масс. % кремния, необязательно от примерно 1 до примерно 8 масс. % молибдена, а остаток представляет собой железо.

В зависимости от того, какие используются сплавы, т.е. основные металлы, существуют различные основные металлы, имеющие разную температуру солидуса, т.е. температурную точку, при которой материал затвердевает. В соответствии с одним примером, температура солидуса основного металла может быть выше 1100°C. В соответствии с одним примером изобретения, температура солидуса основного металла может быть выше 1220°C. В соответствии с другим примером, температура солидуса основного металла может быть выше 1250°C. В соответствии с другой альтернативой изобретения, температура солидуса основного металла может быть выше 1300°C.

Согласно одному примеру, смесь, в соответствии со вторым аспектом, может иметь соотношение бора к кремнию в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс. В соответствии с другим примером, смесь может иметь соотношение бора к кремнию в диапазоне от примерно 1:10 масс./масс. до примерно 7:10 масс./масс. В соответствии с другим примером, смесь может иметь соотношение бора к кремнию в диапазоне от примерно 15:100 масс./масс. до примерно 4:10 масс./масс.

Смесь бора и кремния, в соответствии со вторым аспектом, может быть любым типом смеси бора и кремния. Бор может быть источником бора, который может быть выбран из группы, состоящей из бора, B4C, B4Si, NiB и FeB. Кремний может быть источником кремния, который может быть выбран из группы, состоящей из кремния, FeSi, SiC и B4Si.

Смесь, в соответствии со вторым аспектом, может содержать частицы, имеющие размер частиц менее чем 250 мкм. В соответствии с одной альтернативой, размер частиц может быть менее чем 160 мкм. В соответствии с другой альтернативой, размер частиц может быть менее чем 100 мкм. В соответствии с дополнительной альтернативой, размер частиц может быть менее чем 50 мкм.

В качестве примера смесь, в соответствии со вторым аспектом, может также содержать по меньшей мере одно связующее, выбранное из группы, состоящей из растворителей, воды, масел, гелей, лаков, олифы, связующих на основе, например, мономеров или полимеров. Связующее может быть выбрано из сложных полиэфиров, полиэтилена, полипропилена, акриловых полимеров, (мет)акриловых полимеров, поливинилового спирта, поливинилацетата, полистирола и т.д.

В соответствии с одним примером, промежуточный продукт может содержать пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C. Промежуточный продукт также содержит по меньшей мере часть основного металла, имеет поверхностный слой смеси, причем смесь содержит бор (B) и кремний (Si), при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс. Смесь может содержать одно связующее, являющееся лаком или гелем.

Поверхностный слой может быть нанесен в качестве порошка смеси или с помощью таких средств, как физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD). Физическое осаждение из паровой фазы (PVD) представляет собой разнообразие осаждений в вакууме и является общим термином, используемым для описания любого из разнообразия способов осаждения тонких пленок посредством конденсации испаренной формы желаемого материала пленки на различные поверхности заготовок, например, на полупроводниковые пластины. Способ нанесения покрытий включает чисто физические процессы, такие как высокотемпературное вакуумное испарение с последующей конденсацией или бомбардировку распыленной плазмой, а не использование химической реакции на поверхности, которую следует покрыть, как при химическом осаждении из паровой фазы. Химическое осаждение из паровой фазы (CVD) представляет собой химический процесс, используемый для получения высокочистых и высококачественных твердых материалов. Процесс используют, например, в полупроводниковой промышленности для получения тонких пленок. В обычном процессе CVD пластина, например, подложка, подвергается действию одного или более летучих прекурсоров, которые реагируют и/или разлагаются на поверхности подложки с получением желаемого осажденного вещества. Зачастую также образуются летучие побочные продукты, которые удаляют с помощью газового потока через реакционную камеру.

В соответствии с одним примером, промежуточный продукт может содержать пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C. Промежуточный продукт также содержит по меньшей мере часть основного металла, имеет поверхностный слой смеси, причем смесь содержит бор (B) и кремний (Si), при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Поверхностный слой может быть нанесен в качестве порошка смеси. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс. Смесь может содержать одно связующее, являющееся лаком или гелем.

В соответствии с одним примером, промежуточный продукт может содержать пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C. Промежуточный продукт также содержит по меньшей мере часть основного металла, имеет поверхностный слой смеси, причем смесь содержит бор (B) и кремний (Si), при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Поверхностный слой может быть нанесен в качестве порошка смеси. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от 1:10 масс./масс. до примерно 7:10 масс./масс. Смесь может содержать одно связующее, являющееся лаком или гелем.

Основной металл по данному изобретению может иметь толщину <1 мм, т.е. пластины, имеющие толщину <1 мм. Когда основной металл имеет толщину <1 мм, тогда смесь может быть нанесена на основной металле в количестве менее чем 2,9 мг/мм2, предпочтительно в количестве менее чем 2,8 мг/мм2. Преимущество нанесения количества менее чем 2,9 мг/мм2, предпочтительно в количестве менее чем 2,8 мг/мм2, заключается в том, что это уменьшает или снижает риск прогорания пластин насквозь.

Основной металл по данному изобретению может иметь толщину ≥1 мм.

Третий аспект относится к промежуточному продукту, который может быть предварительно подвергнут высокотемпературной пайке таким образом, что на основной металл и поверхностный слой смеси воздействуют температурой выше, чем температура солидуса образованного тугоплавкого припоя, и ниже, чем температура солидуса основного металла. Слой тугоплавкого припоя образуется на основном металле на этапе предварительной высокотемпературной пайки. Тугоплавкий припой в поверхностном слое содержит смесь бора (B), кремния (Si) и основного металла.

Когда промежуточные продукты представляют собой пластины, поверхностный слой смеси может быть на одной стороне пластин, это одинарный поверхностный слой, или на обеих сторонах пластин, это двойные поверхностные слои. Пластины могут быть разрезаны, могут быть отформованы, могут быть отштампованы или подвергнуты воздействию сочетаний этих видов обработки до нанесения поверхностного слоя, после нанесения поверхностного слоя или после этапа предварительной высокотемпературной пайки.

Когда промежуточные продукты имеют другие формы, поверхностный слой из смеси может быть на одной стороне продукта, это одинарный поверхностный слой, или на двух сторонах продукта, это двойные поверхностные слои, или смесь может быть на нескольких сторонах продукта. Продукт может быть разрезан, может быть отформован, может быть отштампован или подвергнут воздействию сочетаний этих видов обработки до нанесения поверхностного слоя, после нанесения поверхностного слоя или после этапа предварительной высокотемпературной пайки.

Четвертый аспект относится к многослойному промежуточному продукту для высокотемпературной пайки. Многослойный продукт содержит пластины, которые укладывают, а поверхностные слои пластин находятся в соприкосновении как с основным металлом на пластине, так и с другим поверхностным слоем другой пластины. Пластины могут не иметь поверхностных слоев, могут иметь одинарные поверхностные слои, двойные поверхностные слои или их сочетания. Это означает, что многослойный продукт может иметь n-1 пластин с одинарным поверхностным слоем, а последняя пластина не имеет поверхностного слоя. Другим примером может быть наличие в середине одной или более пластин без поверхностных слоев, и уложены по обе стороны от этой средней пластины могут быть как пластины с одинарным поверхностным слоем, так и с двойными поверхностными слоями либо и те, и другие. Пластины могут быть предварительно подвергнуты высокотемпературной пайке. Пластины могут быть уложены несколькими различными способами.

Пятый аспект относится к сборному промежуточному продукту для высокотемпературной пайки, содержащему один или более промежуточных продуктов, при этом по меньшей мере один промежуточный продукт имеет толщину ≥1 мм, это тот случай, когда пластины толще чем 1 мм, или когда детали толще чем 1 мм, и при этом сборный промежуточный продукт имеет по меньшей мере один поверхностный слой в соприкосновении с деталями из основного металла или в соприкосновении по меньшей мере с одним поверхностным слоем детали до высокотемпературной пайки, и после высокотемпературной пайки получают паяное соединение в областях соприкосновения.

Шестой аспект также относится к многослойному паяному продукту или сборному паяному продукту, полученному высокотемпературной пайкой многослойного или сборного промежуточного продукта, при этом многослойный или сборный промежуточный продукт подвергают высокотемпературной пайке при температуре ниже 1250°C в печи в вакууме, в инертном газе, в восстановительной атмосфере или в их сочетаниях с образованием паяных соединений между многослойными пластинами или контактными поверхностями сборного промежуточного продукта. Образованный тугоплавкий припой образуется в процессе плавления основного металла и смеси, и тугоплавкий припой в расплавленной форме переносится под действием капиллярных сил в область соединения главным образом из соседних областей. В соответствии с другим примером, продукт может быть подвергнут высокотемпературной пайке при температуре ниже 1200°C. В соответствии с дополнительным примером, продукт может быть подвергнут высокотемпературной пайке при температуре выше 1100°C. В соответствии с дополнительным примером, продукт может быть подвергнут высокотемпературной пайке в диапазоне от примерно 1100°C до примерно 1250°C.

Седьмой аспект относится к способу высокотемпературной пайки продукта, при этом способ содержит следующие этапы:

(i) нанесение смеси на пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C, причем смесь содержит бор и кремний, бор выбирают из источника бора, а кремний выбирают из источника кремния, при этом смесь содержит бор и кремний в соотношении бора к кремнию в диапазоне от примерно 3:100 масс./масс. до примерно 100:3 масс./масс., предпочтительно в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс.;

(ii) получение промежуточного продукта;

(iii) необязательно, воздействие на полученный на стадии (ii) промежуточный продукт температурой выше, чем температура солидуса образованного тугоплавкого припоя, и ниже, чем температура солидуса основного металла, и образование слоя тугоплавкого припоя на поверхности основного металле на этапе предварительной высокотемпературной пайки;

(iv) сборка или укладка продукта с этапа (ii) или этапа (iii) с одним или более продуктами согласно этапу (ii) или этапу (iii), или сборка, или укладка продукта с одной или более деталями или пластинами, не имеющими смеси кремния и бора, и получение сборного продукта или многослойного продукта;

(v) высокотемпературная пайка сборного или многослойного продукта с этапа (iv) при температуре ниже 1250°C в печи в вакууме, в инертном газе, в восстановительной атмосфере или в их сочетаниях; и

(vi) получение паяного продукта.

В соответствии с примером, паяный продукт, полученный на этапе (vi), может быть обеспечен соединением (соединениями), полученным посредством образования тугоплавкого припоя в процессе плавления основного металла и смеси и переноса под действием капиллярных сил тугоплавкого припоя в расплавленной форме в область соединения (соединений) главным образом из соседних областей.

В соответствии с другим примером, температура солидуса основного металла может быть выше 1220°C. В соответствии с другой альтернативой изобретения, температура солидуса основного металла может быть выше 1250°C. В соответствии с дополнительной альтернативой изобретения, температура солидуса основного металла может быть выше 1300°C.

В соответствии с одним примером, полученный продукт может быть подвергнут высокотемпературной пайке при температуре ниже 1250°C. В соответствии с другим примером, продукт может быть подвергнут высокотемпературной пайке при температуре ниже 1200°C. В соответствии с дополнительным примером, продукт может быть подвергнут высокотемпературной пайке при температуре выше 1100°C. В соответствии с дополнительным примером, продукт может быть подвергнут высокотемпературной пайке при температуре в диапазоне от примерно 1100°C до примерно 1250°C.

Способ также может содержать то, что на этапе (iv) продукт припаивается к основному металлу, имеющему толщину ≥1 мм, или припаивается к основному металлу, имеющему толщину <1 мм, или припаивается к одному или более промежуточным продуктам в соответствии с данным изобретением.

Способ также может содержать то, что на этапе (ii) или этапе (iii) продукт разрезают, формуют, штампуют или подвергают воздействию сочетаний этих видов обработки, получая пластины, предпочтительно, пластины теплообменника или пластины реактора.

Способ также может содержать то, что полученный на этапе (ii) или этапе (iii) продукт представляет собой пластину, и что на этапе (iv) пластины укладывают, с получением теплообменника или пластинчатого реактора.

Способ также может содержать то, что полученный паяный продукт выбирают из группы, состоящей из теплообменников, пластинчатых реакторов, деталей реакторов, деталей сепараторов, деталей отстойников, деталей насосов, деталей клапанов и т.п.

Восьмой аспект относится к паяному продукту, полученному способом в соответствии с седьмым аспектом. Соединения паяного продукта получают посредством образованного тугоплавкого припоя, причем тугоплавкий припой образуется в процессе плавления из основного металла и смеси и перетекает в соединение из соседних областей, при этом элементы, найденные в тугоплавком припое, кроме элементов основных металлов, представляют собой Si, B и необязательно C, и при этом основной металл имеет температуру солидуса выше 1100°C.

В паяном продукте, полученном с помощью данного способа, объем образованного тугоплавкого припоя вычисляют по следующей формуле, см. также фигуру 2:

Объем = общая площадь A × длина соединения,

Общая площадь A=((X-B)/2)×((X-B)/2)×tan α,

где A - общая площадь двух треугольников, X - общая ширина образованного соединения, B - часть образованного соединения, где объем образованного тугоплавкого припоя в центре соединения пренебрежимо мал, а высоту вычисляют посредством измерения угла α, который является углом между касательной к штампованной балке и основанием.

Девятый аспект относится к использованию промежуточного продукта для высокотемпературной пайки теплообменников, пластинчатых реакторов, деталей реакторов, деталей сепараторов, деталей отстойников, деталей насосов, деталей клапанов и т.п.

Десятый аспект относится к продукту, предварительно подвергнутому высокотемпературной пайке, для высокотемпературной пайки, содержащему пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C, при этом продукт, предварительно подвергнутый высокотемпературной пайке, получают посредством нанесения поверхностного слоя из смеси на пластины и/или детали изделий из основного металла, при этом смесь содержит бор и кремний, бор выбирают из источника бора, а кремний выбирают из источника кремния, причем смесь содержит бор и кремний в соотношении бора к кремнию в диапазоне от примерно 3:100 масс./масс. до примерно 100:3 масс./масс., предпочтительно в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс., при этом на основной металл и поверхностный слой воздействуют температурой выше, чем температура солидуса образованного тугоплавкого припоя и ниже, чем температура солидуса основного металла, а слой тугоплавкого припоя получают на поверхности пластин и/или деталей изделий из основного металла.

Настоящее изобретение относится также к смеси для высокотемпературной пайки соединений основных металлов и для нанесения покрытий на основные металлы, при этом основной металл имеет температуру солидуса выше 1040°C, и смесь содержит бор и кремний, причем бор выбирают из источника бора, а кремний выбирают из источника кремния. Смесь содержит бор и кремний в соотношении бора к кремнию в диапазоне от примерно 3:100 масс./масс. до примерно 100:3 масс./масс., предпочтительно в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс. В соответствии с одной альтернативой, смесь также может содержать порошки основного металла, имеющего температуру солидуса выше 1040°C. Смесь в краске может содержать частицы, имею