Высокопрочный горячеоцинкованный стальной лист, имеющий превосходное сопротивление замедленному разрушению, и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к горячекатаным оцинкованным листам. Высокопрочный горячеоцинкованный стальной лист, содержит лист из стали, содержащей, в маc.%: С от 0,075 до 0,400, Si от 0,01 до 2,00, Mn от 0,80 до 3,50, Р от 0,0001 до 0,100, S от 0,0001 до 0,0100, Al от 0,001 до 2,00, О от 0,0001 до 0,0100, N от 0,0001 до 0,0100, железо и неизбежные примеси - остальное, и горячеоцинкованный слой, сформированный на поверхности стального листа. При этом в диапазоне от 1/8 до 3/8 толщины стального листа, центром которого является 1/4 толщины стального листа от поверхности стального листа, структура стального листа содержит от 40 об.% до 90 об.% ферритовой фазы, фазу остаточного аустенита, составляющую 5 об.% или менее, а отношение нерекристаллизованного феррита ко всей ферритовой фазе составляет 50 об.% или менее. Отношение диаметров кристаллических зерен в ферритовой фазе в упомянутом стальном листе составляет от 0,75 до 1,33. Упомянутое отношение диаметров кристаллических зерен определено как отношение среднего диаметра зерен упомянутой фазы в направлении прокатки к среднему диаметру зерен упомянутой фазы в направлении ширины листа, а отношение длин твердых структур, диспергированных в виде островков в ферритовой фазе, составляет от 0,75 до 1,33. Упомянутое отношение длин твердых структур определено как средняя длина упомянутых структур в направлении прокатки к средней длине упомянутых структур в направлении ширины листа, и дополнительно среднее соотношение сторон включений, содержащихся в стальном листе, составляет от 1,0 до 5,0. Поверхностный слой стального листа выполнен в виде обезуглероженного слоя, имеющего толщину от 0,01 до 10,0 мкм, при этом средний диаметр зерен оксидов в обезуглероженном слое составляет от 30 до 500 нм, а средняя плотность оксидов в обезуглероженном слое находится в диапазоне от 1,0×1012 оксидов/м2 до 1,0×1016 оксидов/м2. Технический результат заключается в повышении сопротивления замедленному разрушению листа. 2 н. и 9 з.п. ф-лы, 21 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к горячеоцинкованному стальному листу, использующему в качестве основного материала лист высокопрочной стали, имеющий максимальный предел прочности приблизительно 900 МПа или более, и имеющий на поверхности листа высокопрочной стали горячеоцинкованный слой, и в частности, относится к высокопрочному горячеоцинкованному стальному листу, имеющему превосходное сопротивление замедленному разрушению и в то же самое время имеющему превосходную анизотропию сопротивления замедленному разрушению, а также к способу его изготовления.

УРОВЕНЬ ТЕХНИКИ

[0002] В последние годы возрастает потребность в достижении высокой прочности стальных листов, используемых для автомобилей или строительных машин и различных частей и других строительных структур гражданского строительства и так далее. На таком фоне лист высокопрочной стали, имеющий максимальный предел прочности 900 МПа или более, использовался главным образом для упрочняющих материалов бамперов, балок жесткости и т.д. автомобилей.

Далее, используемые для них стальные листы обычно обязаны иметь превосходную устойчивость к коррозии, потому что они часто используются снаружи.

В качестве таких стальных листов, используемых в областях, где необходима устойчивость к коррозии, широко используются горячеоцинкованные стальные листы, получаемые путем горячего цинкования поверхности основного стального листа. Далее, в последнее время также широко используется легированный горячеоцинкованный стальной лист, получаемый путем выполнения после горячего цинкования легирующей обработки, при которой слой металлизации нагревают до температуры, равной или выше точки плавления цинка, для того чтобы железо диффундировало в слой металлизации из внутренней части основного стального листа, превращая таким образом слой металлизации в слой, состоящий главным образом из сплава Zn-Fe.

[0003] Между прочим, когда лист высокопрочной стали применяется в автомобиле и т.п., необходимо решить проблему возникновения замедленного разрушения.

Замедленное разрушение представляет собой такое явление, когда при обработке или сборке элемента растрескивания или разрушения не происходит, но когда элемент используется в ситуации воздействия высокого напряжения, внезапно происходит разрушение, такое как хрупкое растрескивание без внешних проявлений пластической деформации. Было известно, что замедленное разрушение тесно связано с попаданием в стальной лист водорода из окружающей его среды. То есть в целом считалось, что замедленное разрушение представляет собой явление хрупкости, приписываемой водороду, диффундирующему в сталь из внешней окружающей среды.

[0004] Известно, что прочность стального листа является фактором, сильно влияющим на замедленное разрушение. Причина этого заключается в том, что чем выше прочность стального листа, тем более вероятно, что он будет использоваться в ситуации воздействия высокого напряжения. Таким образом, когда материал низкой прочности используется для элемента, на который воздействуют высокие напряжения, материал немедленно пластически деформируется и разрушается, так что замедленного разрушения обычно не происходит. С другой стороны, пластическая деформация и разрушение не происходят в высокопрочном материале с такой легкостью, так что высокопрочный материал часто используется в ситуации воздействия высокого напряжения. Далее, в стальном продукте, который используется после его обработки формованием, таком как деталь автомобиля, после обработки остается остаточное напряжение. Это остаточное напряжение увеличивается по мере того, как прочность стального листа становится выше. Поэтому, в дополнение к напряжению, создаваемому внешней нагрузкой, к стальному листу добавляется большое остаточное напряжение, и таким образом вероятность замедленного разрушения возрастает. В результате, по мере того как материал становится более прочным, беспокойство по поводу возникновения замедленного разрушения растет.

[0005] С другой стороны, известно, что тонкий стальной лист, например, тонкий стальной лист, имеющий толщину листа приблизительно 3,0 мм или менее, обладает анизотропией в сопротивлении замедленному разрушению. То есть иногда наблюдается различие в сопротивлении замедленному разрушению в зависимости от направления обработки (обычно направления прокатки при заключительной холодной прокатке, или перпендикулярного к нему направления ширины прокатки) в процессе изготовления стального листа. В особенности эта тенденция становится существенной в тонком листе. Таким образом, когда высокопрочный тонкий стальной лист используется для изготовления элемента, подвергающегося высоким напряжениям, предусматривается принятие мер для обеспечения безопасности. То есть меры, такие как конструктивные, предпринимаются для того, чтобы не допустить замедленного разрушения также в направлении, в котором сопротивление замедленному разрушению является самым слабым, или направление, в котором стальной лист используется для элемента, выбирается так, чтобы обработка в направлении, в котором сопротивление замедленному разрушению является слабым, могла быть небольшой. Однако такие меры вызывают проблему установления существенных ограничений на использование стального листа.

Таким образом, в качестве свойства тонкого стального листа весьма желательно не только улучшение сопротивления замедленному разрушению, но также и уменьшение анизотропии сопротивления замедленному разрушению.

[0006] Между прочим, что касается обычных способов, относящихся к анизотропии тонкого стального листа, существуют следующие способы. Во-первых, в качестве средства уменьшения анизотропии податливости для улучшения свойств стального листа существует способ, проиллюстрированный в Патентной литературе 1. Далее, в качестве средства уменьшения анизотропии изгибаемости и анизотропии ударной вязкости для улучшения свойств стального листа существует способ, проиллюстрированный в Патентной литературе 2. Однако как в Патентной литературе 1, так и в Патентной литературе 2 сопротивление замедленному разрушению не описывается, и средство для устранения анизотропии сопротивления замедленному разрушению также не раскрывается.

[0007] Далее, в Патентной литературе 3 описан стальной лист, имеющий превосходное сопротивление замедленному разрушению и имеющий небольшую анизотропию предела прочности и анизотропию податливости. Однако анизотропия сопротивления замедленному разрушению не описывается, и средство для уменьшения анизотропии сопротивления замедленному разрушению также не раскрывается.

[0008] Далее, в качестве способа улучшения сопротивления замедленному разрушению стального листа в Патентной литературе 4 и в Патентной литературе 5 описан стальной лист, в котором главная фаза стального листа превращается в твердые структуры, такие как бейнит, бейнитный феррит, мартенсит и мартенсит отпуска, чтобы таким образом улучшить сопротивление замедленному разрушению. Далее, в Патентной литературе 6 описан стальной лист, в котором главная фаза стального листа превращается в мартенсит отпуска, а затем в мартенсите отпуска диспергируется мелкозернистый карбид, чтобы таким образом улучшить сопротивление замедленному разрушению.

Однако во всех стальных листах в соответствии со способами Патентной литературы 4-6 в качестве главной фазы устанавливается структура, которая является твердой и обладает малой податливостью, так что весь стальной лист также обладает малой податливостью, что делает его не подходящим для такого использования, в котором стальной лист подвергается интенсивному формованию.

[0009] В Патентной литературе 7 описано, что в поверхностном слое в пределах 10 мкм от поверхности стального листа диспергируются оксиды, и эти оксиды захватывают водород и таким образом улучшают сопротивление стального листа замедленному разрушению. Далее, в Патентной литературе 8 описан стальной лист, в котором главная фаза стального листа превращается в феррит, мартенсит, являющийся твердой структурой, диспергируется в стальном листе, и с помощью мелкозернистых выделений, таких как Ti, Nb и V, размер блока мартенсита делается мелким с тем, чтобы тем самым улучшить сопротивление замедленному разрушению. Далее, в Патентной литературе 9 описан стальной лист, в котором в дополнение к созданию вышеописанного мелкого размера блока, в поверхностном слое стального листа формируется обезуглероженный слой, имеющий толщину 0,5 мкм или более, чтобы тем самым улучшить сопротивление замедленному разрушению.

В Патентной литературе 7-9 описано, что сопротивление замедленному разрушению улучшается в дополнение к улучшению прочности и податливости, но совершенно никакого внимания не уделено анизотропии сопротивления замедленному разрушению.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0010] Патентная литература 1: Японская выложенная патентная заявка № 2005-256020

Патентная литература 2: Японская выложенная патентная заявка № 2010-156016

Патентная литература 3: Японская выложенная патентная заявка № 2010-168651

Патентная литература 4: Японский патент № 3247907

Патентная литература 5: Японский патент № 4317384

Патентная литература 6: Японский патент № 4712882

Патентная литература 7: Японская выложенная патентная заявка № 2007-211279

Патентная литература 8: Японская выложенная патентная заявка № 2011-111671

Патентная литература 9: Японская выложенная патентная заявка № 2011-111675

НЕПАТЕНТНАЯ ЛИТЕРАТУРА

[0011] Непатентная литература 1: HAYASHI, Kunio, four others “Evaluation of Hydrogen Embrittlement Susceptibility for sheet steel” Materia (The Japan Institute of Metals and Materials Periodical), March 20, 2005, 44(3), p. 254-256.

Непатентная литература 2: The Iron and Steel Institute of Japan Production Technical Committee Surface-treated Steel Sheet Committee Edition, “Manual: hot-dip galvanized steel sheet,” The Iron and Steel Institute of Japan, January, 1991, p. 53-55.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0012] Как было описано ранее, когда, например, стальной лист, имеющий высокую прочность, равную приблизительно 900 МПа или более, в частности, тонкий стальной лист, имеющий толщину приблизительно 3,0 мм или менее, используется в качестве элемента, на который действует высокая нагрузка, анизотропия сопротивления замедленному разрушению становится проблемой. Однако обычно рассматривались уменьшение анизотропии механических свойств, таких как податливость, или меры для улучшения сопротивления замедленному разрушению, но уменьшение анизотропии сопротивления замедленному разрушению особенно не рассматривалось. Поэтому, как было описано ранее, в применении к элементу, испытывающему большую нагрузку, когда осуществлялись попытки надежно и устойчиво предотвратить возникновение замедленного разрушения в целях безопасности, не было никакого выбора, кроме наложения ограничений с точки зрения конструкции или работы. Затем такая проблема неизбежно возникла также в горячеоцинкованном стальном листе, полученном путем формирования слоя горячего цинкования на поверхности листа высокопрочной стали для улучшения устойчивости к коррозии, и далее в легированном горячеоцинкованном стальном листе, в котором слой металлизации легирован.

Настоящее изобретение было сделано в контексте вышеупомянутых обстоятельств, и имеет своей задачей предложить горячеоцинкованный стальной лист, в котором при достижении обеспечения податливости и прочности достигается улучшение сопротивления замедленному разрушению, и в то же самое время уменьшается анизотропия сопротивления замедленному разрушению, в частности, анизотропия (плоскостная анизотропия) сопротивления замедленному разрушению в плоскости, параллельной поверхности листа (поверхности прокатки), и дополнительно имеет своей задачей предложить способ изготовления такого горячеоцинкованного стального листа.

РЕШЕНИЕ ПРОБЛЕМЫ

[0013] Авторы настоящего изобретения повторили различные эксперименты и анализы для того, чтобы найти способ улучшения сопротивления замедленному разрушению и уменьшения плоскостной анизотропии сопротивления замедленному разрушению без ослабления податливости и прочности основного стального листа. В результате авторы настоящего изобретения установили, что для решения вышеописанных проблем нужно не только подходящим образом регулировать химический состав основного стального листа, но также подходящим образом регулировать и структуру стали, а также конкретные фазы, структуры и формы включений, и дополнительно к этому нужно превратить поверхностный слой основного материала в обезуглероженный слой, в котором подходящим образом диспергированы оксиды, а также нашли условия производственного процесса, необходимые для этого, и выполнили настоящее изобретение.

[0014] Таким образом, суть настоящего изобретения является следующей.

(1) Высокопрочный горячеоцинкованный стальной лист, имеющий превосходное сопротивление замедленному разрушению, содержащий:

основной стальной лист, выполненный из стали, содержащей:

в масc.%

C: от 0,075 до 0,400;

Si: от 0,01 до 2,00;

Mn: от 0,80 до 3,50;

P: от 0,0001 до 0,100;

S: от 0,0001 до 0,0100;

Al: от 0,001 до 2,00;

O: от 0,0001 до 0,0100;

N: от 0,0001 до 0,0100; и

остаток, включающий железо и неизбежные примеси,

горячеоцинкованный слой, сформированный на поверхности основного стального листа, при этом

в диапазоне от 1/8 до 3/8 толщины основного стального листа, центром которого является 1/4 толщины основного стального листа от поверхности основного стального листа, структура основного стального листа превращается в структуру, в которой содержится от 40 об.% до 90 об.% ферритовой фазы, фаза остаточного аустенита составляет 5 об.% или менее, и дополнительно отношение нерекристаллизованного феррита ко всей ферритовой фазе составляет 50 об.% или менее,

отношение диаметров кристаллических зерен в ферритовой фазе в упомянутом основном стальном листе составляет от 0,75 до 1,33, причем упомянутое отношение диаметров кристаллических зерен определяется как отношение среднего диаметра зерен упомянутой фазы в направлении прокатки к среднему диаметру зерен упомянутой фазы в направлении ширины листа, и отношение длин твердых структур, диспергированных в виде островков в ферритовой фазе, составляет от 0,75 до 1,33, при этом упомянутое отношение длин твердых структур определяется как средняя длина упомянутых структур в направлении прокатки к средней длине упомянутых структур в направлении ширины листа, и дополнительно среднее соотношение сторон включений, содержащихся в основном стальном листе, составляет от 1,0 до 5,0, и

поверхностный слой основного стального листа превращается в обезуглероженный слой, имеющий толщину от 0,01 до 10,0 мкм, и дополнительно средний диаметр зерен оксидов в обезуглероженном слое составляет от 30 до 500 нм, и средняя плотность оксидов в обезуглероженном слое находится в диапазоне от 1,0×1012 оксидов/м2 до 1,0×1016 оксидов/м2.

[0015] (2) Высокопрочный горячеоцинкованный стальной лист, имеющий превосходное сопротивление замедленному разрушению, в соответствии с п.(1), в котором

основной стальной лист дополнительно содержит, в масс.%, один, два или более элементов, выбранных из

Cr: от 0,01 до 2,00,

Ni: от 0,01 до 2,00,

Cu: от 0,01 до 2,00,

Мо: от 0,01 до 2,00,

B: от 0,0001 до 0,0100, и

W: от 0,01 до 2,00.

[0016] (3) Высокопрочный горячеоцинкованный стальной лист, имеющий превосходное сопротивление замедленному разрушению, в соответствии с п.(1), в котором

основной стальной лист дополнительно содержит, в масс.%, один, два или более элементов, выбранных из

Ti: от 0,001 до 0,150,

Nb: от 0,001 до 0,100, и

V: от 0,001 до 0,300.

[0017] (4) Высокопрочный горячеоцинкованный стальной лист, имеющий превосходное сопротивление замедленному разрушению, в соответствии с п.(1), в котором

основной стальной лист дополнительно содержит суммарно от 0,0001 до 0,0100 масc.% одного, двух или более элементов, выбранных из Ca, Ce, Mg, Zr, La и REM (редкоземельный элемент).

[0018] (5) Высокопрочный горячеоцинкованный стальной лист, имеющий превосходное сопротивление замедленному разрушению, в соответствии с п.(1), в котором

в основном стальном листе средний коэффициент деформационного упрочнения (значение n) в диапазоне полного удлинения от 3% до 7% составляет 0,060 или более.

[0019] (6) Высокопрочный горячеоцинкованный стальной лист, имеющий превосходное сопротивление замедленному разрушению, в соответствии с п.(1), в котором

в основном стальном листе значение предельного содержания диффундирующего водорода в направлении прокатки, деленное на значение предельного содержания диффундирующего водорода в направлении ширины листа, находится в диапазоне от 0,5 до 1,5.

[0020] (7) Высокопрочный горячеоцинкованный стальной лист, имеющий превосходное сопротивление замедленному разрушению, в соответствии с п.(1), в котором

в основном стальном листе отношение интенсивности случайных рентгеновских лучей для объемно-центрированного кубического железа в положении 1/4 толщины от поверхности составляет 4,0 или менее.

[0021] (8) Высокопрочный горячеоцинкованный стальной лист, имеющий превосходное сопротивление замедленному разрушению, в соответствии с п.(1), в котором

горячеоцинкованный слой подвергнут легирующей обработке.

[0022] (9) Способ изготовления высокопрочного горячеоцинкованного стального листа, имеющего превосходное сопротивление замедленному разрушению, включающий:

этап горячей прокатки, на котором сляб, содержащий:

в масc.%,

C: от 0,075 до 0,400;

Si: от 0,01 до 2,00;

Mn: от 0,80 до 3,50;

P: от 0,0001 до 0,100;

S: от 0,0001 до 0,0100;

Al: от 0,001 до 2,00;

O: от 0,0001 до 0,0100;

N: от 0,0001 до 0,0100; и

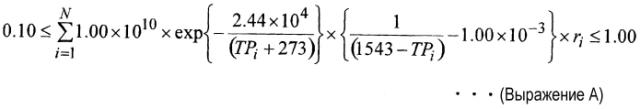

остаток, состоящий из железа и неизбежных примесей, нагревают до температуры 1080°C или выше, начинают горячую прокатку, общее количество проходов (-) от начала горячей прокатки до конца горячей прокатки устанавливают в N, температура прокатки (°C) на i-м проходе устанавливают в TPi, и степень обжатия (-) на i-м проходе устанавливают в ri, при этом горячую прокатку осуществляют таким образом, что значения N, TPi и ri удовлетворяют Выражению A, приведенному ниже, и горячую прокатку заканчивают, когда температура основного стального листа находится в диапазоне от 850 до 980°C;

этап первого охлаждения, на котором полное время от конца горячей прокатки до начала охлаждения устанавливают в 1,0 секунды или более, горячекатаный основной стальной лист подвергают первому охлаждению со скоростью охлаждения не менее чем 5°C/c и не более чем 50°C/c, и первое охлаждение останавливают, когда температура основного стального листа находится в диапазоне от 500 до 650°C;

этап второго охлаждения после этапа первого охлаждения, на котором основной стальной лист медленно охлаждают таким образом, что полное время от того момента, когда первое охлаждение остановлено, до того момента, когда температура основного стального листа становится равной 400°C, составляет один час или более;

этап холодной прокатки основного стального листа после этапа второго охлаждения, на котором полная степень обжатия устанавливается равной от 30% до 75%;

этап отжига после этапа холодной прокатки, на котором температуру увеличивают таким образом, что средняя скорость увеличения температуры в диапазоне от 600°C до 750°C составляет 20˚С/с или менее, холоднокатаный основной стальной лист нагревают до температуры 750°C или выше, и затем горячий основной стальной лист охлаждают таким образом, что средняя скорость охлаждения в диапазоне от 750°C до 650°C составляет от 1,0°C/c до 15,0°C/c; и

этап металлизации, заключающийся в выполнении горячего цинкования на поверхности основного стального листа, полученного после этапа отжига.

[0023] [Числовое выражение 1]

[0024] (10) Способ изготовления высокопрочного горячеоцинкованного стального листа, имеющего превосходное сопротивление замедленному разрушению, в соответствии с п.(9), в котором

этап отжига и этап металлизации выполняют непрерывно на линии непрерывного отжига и металлизации, имеющей зону предварительного нагрева, зону восстановления и зону металлизации, и

дополнительно по меньшей мере часть зоны предварительного нагрева устанавливают как зону окислительной обработки, где значение воздушного коэффициента, равное объему воздуха, содержащемуся в единице объема смешанного газа, который используется в горелке для нагревания и состоит из воздуха и горючего газа, деленному на объем воздуха, теоретически требуемого для полного сжигания горючего газа, содержащегося в единице объема смешанного газа, составляет от 0,7 до 1,2, и в зоне окислительной обработки в поверхностной части слоя основного стального листа, полученного после холодной прокатки, образуются оксиды, и

затем в зоне восстановления, где отношение парциальных давлений P(H2O)/P(H2), равное значению парциального давления паров воды, деленному на парциальное давление водорода, составляет от 0,0001 до 2,0, оксиды восстанавливают, и затем в зоне металлизации основной стальной лист, прошедший через зону восстановления, погружают в ванну горячего цинкования с температурой гальванической ванны от 450°C до 470°C и эффективным количеством алюминия в гальванической ванне от 0,01 масc.% до 0,18 масc.%, при условии, что температура стального листа во время входа в гальваническую ванну составляет от 430°C до 490°C, и, таким образом, осуществляют горячее цинкование на поверхности основного стального листа.

[0025] (11) Способ изготовления высокопрочного горячеоцинкованного стального листа, имеющего превосходное сопротивление замедленному разрушению, в соответствии с п.(9), который дополнительно включает:

этап легирующей обработки после этапа металлизации для легирования слоя горячего цинкования.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0026] В соответствии с настоящим изобретением, используя в качестве основного материала для горячеоцинкованной стали высокопрочный стальной лист, можно получить высокопрочный горячеоцинкованный стальной лист, который, несмотря на его небольшую толщину, имеет превосходное сопротивление замедленному разрушению и имеет небольшую анизотропию сопротивления замедленному разрушению без ухудшения податливости и прочности. Таким образом, даже когда высокопрочный горячеоцинкованный стальной лист по настоящему изобретению, имеющий небольшую толщину, используется в качестве элемента, подвергающегося высоким нагрузкам, может быть обеспечена высокая безопасность, и риск того, что высокопрочный горячеоцинкованный стальной лист подвергнется ограничениям с точки зрения конструкции и обработки, является малым, и таким образом возможно увеличить степень свободы конструкции и обработки с тем, чтобы расширить область применения высокопрочного горячеоцинкованного стального листа.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0027] Далее будет подробно объяснен один вариант осуществления настоящего изобретения.

[0028] Высокопрочный горячеоцинкованный стальной лист этого варианта осуществления основан на том, что лист высокопрочной стали, имеющей предопределенный химический состав и соответствующим образом настроенную структуру, используется в качестве основного материала, и на поверхности основного материала формируется горячеоцинкованный слой. В данном случае горячеоцинкованный слой на поверхности основного стального листа также может быть слоем, который подвергается легирующей обработке после выполнения горячего цинкования (легированный горячеоцинкованный слой). Здесь толщины высокопрочного горячеоцинкованного стального листа этого варианта осуществления и стального листа, используемого в качестве основного материала, особенно не ограничиваются, но вообще в стальном листе с малой толщиной вероятно образование анизотропии сопротивления замедленному разрушению, так что эффект настоящего изобретения также увеличивается при уменьшении толщины основного стального листа. Таким образом применение настоящего изобретения целесообразно в том случае, когда основной стальной лист является тонким листом. Конкретно, толщина высокопрочного горячеоцинкованного стального листа предпочтительно составляет от 0,6 до 5,0 мм. Таким образом, когда толщина высокопрочного горячеоцинкованного стального листа становится менее чем 0,6 мм, становится трудным сохранять плоскую форму стального листа. С другой стороны, когда толщина высокопрочного горячеоцинкованного стального листа превышает 5,0 мм, становится трудным равномерно охлаждать внутреннюю часть стального листа. Далее, толщина основного стального листа предпочтительно составляет 3,0 мм или менее, и более предпочтительно 2,0 мм или менее.

[0029] В этом варианте осуществления изготавливается высокопрочный горячеоцинкованный стальной лист, способный к достижению безопасного уменьшения анизотропии сопротивления замедленному разрушению и одновременно с достаточным увеличением сопротивления замедленному разрушению при обеспечении податливости (обрабатываемости формованием) и прочности с помощью мер (a)-(f), перечисленных ниже.

(a) Превращение основной части микроструктуры стали основного стального листа в мягкую ферритовую фазу.

(b) Ограничение нерекристаллизованного феррита ферритовой фазы небольшим количеством, и в то же самое время поддержание фазы остаточного аустенита в небольшом количестве.

(c) Управление отношением диаметров зерен, которое представляет собой значение диаметра кристаллических зерен ферритовой фазы в направлении прокатки, деленное на значение диаметра кристаллических зерен ферритовой фазы в направлении ширины листа, так, чтобы оно находилось в подходящем диапазоне.

(d) Управление отношением длин твердых структур, которое представляет собой значение длины в направлении прокатки твердых структур, диспергированных в виде островков в ферритовой фазе (структур в виде островков, составленных из совокупности твердых фаз, таких как, главным образом, бейнит, бейнитный феррит, мартенсит и мартенсит отпуска), деленное на длину этих структур в направлении ширины листа, так, чтобы оно находилось в подходящем диапазоне.

(e) Управление средним соотношением сторон включений (главным образом, сульфидов марганца и/или крупнозернистых композитных включений, содержащих сульфиды марганца), так, чтобы оно находилось в подходящем диапазоне.

(f) Превращение поверхностного слоя основного стального листа в относительно толстый обезуглероженный слой и мелкозернистое и чрезвычайно плотное диспергирование оксидов (оксидов, содержащих главным образом кремний и/или марганец) в обезуглероженном слое.

Далее будут объяснены причины ограничения этих условий.

[0030] Сначала будут объяснены причины ограничения химического состава стального листа, который используется в качестве основного материала высокопрочного горячеоцинкованного стального листа по настоящему изобретению. В последующем описании "%" означают массовые проценты, если не указано иное.

[0031] [C: от 0,075 до 0,400 масc.%]

Углерод содержится для того, чтобы увеличить прочность стального листа. Однако, когда содержание углерода превышает 0,400 масc.%, свариваемость стального листа становится недостаточной. Принимая во внимание обеспечение свариваемости, содержание углерода предпочтительно составляет 0,300 масc.% или менее, и более предпочтительно 0,250 масc.% или менее. С другой стороны, когда содержание углерода составляет менее чем 0,075 масc.%, прочность стального листа уменьшается, и становится трудным обеспечить максимальный предел прочности 900 МПа или более. Для того чтобы дополнительно увеличить прочность стального листа, содержание углерода предпочтительно составляет 0,085 масc.% или более, и более предпочтительно 0,100 масc.% или более.

[0032] [Si: от 0,01 до 2,00 масc.%]

Кремний является элементом, который подавляет образование карбида на основе железа в основном стальном листе и необходим для того, чтобы увеличить прочность и формуемость стального листа. Однако, когда содержание кремния превышает 2,00 масc.%, стальной лист становится хрупким и податливость ухудшается, что может привести к затруднению холодной прокатки. Принимая во внимание обеспечение податливости, содержание кремния предпочтительно составляет 1,80 масc.% или менее, и более предпочтительно 1,50 масc.% или менее. С другой стороны, когда содержание кремния составляет менее чем 0,01 масc.%, становится трудно в достаточной степени диспергировать оксиды в обезуглероженном слое. Принимая это во внимание, нижнее предельное значение содержания кремния предпочтительно составляет 0,20 масc.% или более, и более предпочтительно 0,50 масc.% или более.

[0033] [Mn: от 0,80 до 3,50 масc.%]

Марганец добавляется для того, чтобы увеличить прочность стального листа. Однако, когда содержание марганца превышает 3,50 масc.%, крупнозернистые части с повышенной концентрацией марганца образуются в центральной части толщины основного стального листа. В результате сляб становится хрупким, и возникают проблемы, такие как ломка литого сляба. Далее, когда содержание марганца превышает 3,50 масc.%, свариваемость также ухудшается. Следовательно, содержание марганца должно составлять 3,50 масс.% или менее. Принимая во внимание обеспечение свариваемости, содержание марганца предпочтительно составляет 3,00 масc.% или менее, и более предпочтительно 2,70 масc.% или менее. С другой стороны, когда содержание марганца составляет менее чем 0,80 масc.%, во время охлаждения после отжига образуется большое количество мягких структур, и таким образом становится трудным гарантировать максимальный предел прочности 900 МПа или более. Таким образом, содержание марганца должно составлять 0,80 масc.% или более. Для дальнейшего увеличения прочности стального листа содержание марганца предпочтительно составляет 1,00 масc.% или более, и более предпочтительно 1,30 масc.% или более.

[0034] [P: от 0,0001 до 0,100 масc.%]

Фосфор имеет тенденцию выделяться в центральной части толщины основного стального листа и делать хрупкой зону сварного шва. Когда содержание фосфора превышает 0,100 масc.%, зона сварного шва становится довольно хрупкой, и таким образом верхний предел содержания фосфора устанавливается равным 0,100 масc.% Далее, принимая это во внимание, содержание фосфора более предпочтительно составляет 0,030 масc.% или менее. С другой стороны, ограничение содержания фосфора величиной меньше 0,0001 масc.% сопровождается значительным увеличением стоимости изготовления, так что 0,0001 масc.% устанавливается в качестве нижнего предельного значения. В данном случае содержание фосфора более предпочтительно составляет 0,0010 масc.% или более.

[0035] [S: от 0,0001 до 0,0100 масc.%]

Сера оказывает негативное влияние на свариваемость и возможности изготовления во время литья и горячей прокатки. Таким образом, верхнее предельное значение содержания серы устанавливается в 0,0100 масc.% или менее. Далее, сера соединяется с марганцем с образованием крупнозернистого MnS и уменьшает податливость и способность к растяжению и фланцеванию стального листа, так что содержание серы предпочтительно составляет 0,0050 масc.% или менее, и более предпочтительно 0,0030 масc.% или менее. Однако ограничение содержания серы величиной меньше 0,0001 масc.% сопровождается значительным увеличением стоимости изготовления, так что 0,0001 масc.% устанавливается в качестве нижнего предельного значения. В данном случае содержание серы предпочтительно составляет 0,0005 масc.% или более, и более предпочтительно 0,0010 масc.% или более.

[0036] [Al: от 0,001 до 2,00 масc.%]

Алюминий подавляет образование карбида на основе железа для увеличения прочности и формуемости основного стального листа. Однако, когда содержание алюминия превышает 2,00 масc.%, свариваемость ухудшается, и таким образом верхний предел содержания алюминия устанавливается равным 2,00 масc.% Далее, принимая это во внимание, содержание алюминия предпочтительно устанавливается в 1,50 масc.% или менее и более предпочтительно устанавливается равным 1,20 масc.% или менее. С другой стороны, эффект настоящего изобретения демонстрируется и без задания нижнего предела содержания алюминия. Однако алюминий является неизбежной примесью, существующей в материале в очень небольших количествах, и ограничение его содержания величиной менее 0,001 масc.% сопровождается значительным увеличением стоимости изготовления. Таким образом, содержание алюминия устанавливается равным 0,001 масc.% или более. Далее, алюминий является эффективным элементом в качестве раскисляющего материала, поэтому, для того чтобы получить достаточный эффект раскисления, содержание алюминия предпочтительно составляет 0,010 масc.% или более.

[0037] [N: от 0,0001 до 0,0100 масc.%]

Азот образует крупнозернистый нитрид и ухудшает податливость, а также способность к растяжению и фланцеванию стального листа, и таким образом его количество должно быть уменьшено. Когда содержание азота превышает 0,0100 масc.%, эта тенденция становится существенной, и таким образом верхний предел содержания азота устанавливается равным 0,0100 масc.% Далее, азот вызывает образование внутренних газовых раковин во время сваривания, и, таким образом, чем его меньше, тем лучше. Хотя эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания азота, но ограничение содержания азота величиной менее чем 0,0001 масc.% сопровождается значительным увеличением стоимости изготовления, и поэтому нижний предел содержания азота устанавливается равным 0,0001 масc.% или более.

[0038] [O: от 0,0001 до 0,0100 масc.%]

Кислород образует оксид и ухудшает податливость, а также способность к растяжению и фланцеванию стального листа, и таким образом его содержание должно быть уменьшено. Когда содержание кислорода превышает 0,0100 масc.%, ухудшение способности к вытяжке и фланцеванию стального листа становится существенным, и, таким образом, верхний предел содержания кислорода устанавливается равным 0,0100 масc.% Далее, содержание кислорода предпочтительно составляет 0,0070 масc.% или менее, и более предпочтительно 0,0050 масc.% или менее. Эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания кислорода, но ограничение содержания кислорода величиной менее чем 0,0001 масc.% сопровождается значительным увеличением стоимости изготовления, и поэтому нижний предел содержания кислорода устанавливается равным 0,0001 масc.% Далее, принимая во внимание производственные затраты, содержание кислорода предпочтительно составляет 0,0003 масc.% или более, и более предпочтительно 0,0005 масc.% или более.

[0039] Кроме этого, один или два или более элементов, выбираемых из Cr, Ni, Cu, Мо, B и W, также могут быть добавлены к основному стальному листу легированного горячеоцинкованного стального листа этого варианта осуществления по мере необходимости. Причины добавления этих элементов следующие.

[0040] [Cr: от 0,01 до 2,00 масc.%]

Хром подавляет фазовое превращение при высокой температуре и является элементом, эффективным для увеличения прочности стального листа. Таким образом, хром также может быть добавлен к слябу вместо части углерода и/или марганца. Когда содержание хрома превышает 2,00 масc.%, ухудшается обрабатываемость сляба на этапе горячей прокатки, и уменьшается производительность, и, таким образом, содержание хрома устанавливается равным 2,00 масc.% или менее. Эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания хрома, но содержание хрома предпочтительно составляет 0,01 масc.% или более для того, чтобы получить достаточный эффект увеличения прочности стального листа благодаря добавлению хрома.

[0041] [Ni: от 0,01 до 2,00 масc.%]

Никель подавляет фазовое превращение при высокой температуре и является элементом, эффективным для увеличения прочности стального листа. Таким образом, никель может также быть добавлен к слябу вместо части углерода и/или марганца. Когда содержание никеля превышает 2,00 масc.%, свариваемость стального листа ухудшается, и, таким образом, содержание никеля устанавливается равным 2,00 масc.% или менее. Эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания никеля, но содержание никеля предпочтительно составляет 0,01 масc.% или более для того, чтобы получить достаточ