Плазменно-дуговая сталеплавильная печь

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к электротермической технике. Плазменно-дуговая сталеплавильная печь постоянного тока содержит керамический тигель с ванной металла, вертикальный плазмотрон, установленный в своде печи, и подовый электрод, установленный соосно вертикальному плазмотрону. Вертикальный плазмотрон установлен в своде печи посредством шарнира, а печь снабжена приводом возвратно-поступательного перемещения упомянутого плазмотрона с возможностью его перемещения на угол 20-30° к вертикальной оси тигля. Изобретение позволяет повысить производительность печи, уменьшить время плавки стали и расход электроэнергии. 3 ил.

Реферат

Изобретение относится к металлургии, к электротермической технике, а именно к конструкциям устройств для плавления металла в плазменно-дуговых печах, и может быть использовано в плазменно-дуговой сталеплавильной печи (ПДСП) для плавки металла.

Известна конструкция плазменно-дуговой печи с керамическим тиглем, питаемой постоянным током, при одном, реже нескольких вертикально расположенных в своде печи плазмотронах. Особенностью конструкции таких печей является работа на длинных дугах 1,5-2,0 м для введения максимальной мощности дуг и обеспечения наибольшей производительности печи (Никольский Л.Е., Смоляренко В.Д., Кузнецов Л.Н. Тепловая работа дуговых сталеплавильных печей. - М.: Металлургия, 1981 г., стр. 10-13, стр.19-31).

Недостатком этой конструкции является то, что значительную часть времени периода расплавления и в течение всего времени периода выдержки расплава и его рафинировки дуги плазмотронов в печи горят открыто, излучая энергию на футеровку. В результате излучения дуг на футеровку мощность потерь тепловой энергии печи возрастает, производительность снижается, расход электроэнергии увеличивается.

Прототипом изобретения является плазменно-дуговая печь с керамическим тиглем и с вертикальным плазмотроном, установленным в своде, ванной металла и подовым электродом, установленным соосно вертикальному плазмотрону. Плавку ведут постоянным током при наклонном положении трех или четырех плазмотронов, установленных в стенах печи под углом 40-45° к ванне металла для исключения электродинамического взаимодействия дуг. Электрический режим таких печей рассчитан для работы на коротких дугах до 0,5 м для ограничения перегрева футеровки печи вблизи мест ввода плазмотронов. Ограничение длины дуг в таких печах, необходимое для уменьшения перегрева футеровки вблизи мест ввода плазмотронов компенсируется количеством плазмотронов для увеличения вводимой мощности в печь (Бортничук Н.И., Крутянский М.М. Плазменно-дуговые плавильные печи. - М.: Энергоиздат, 1981 г., стр. 87-93).

Недостатком этих печей является нестабильность горения дуг в начальный период расплавления твердой шихты из-за возможности возникновения ее обвалов, так как проплавление шихты происходит несколькими наклонными колодцами, что вызывает колебания напряжения и повышенный шум, а также невысокий коэффициент полезного действия ПДСП. Данное устройство обладает низкой производительностью и высоким удельным расходом электроэнергии.

В основу настоящего изобретения была поставлена задача разработки конструкции плазменно-дуговой сталеплавильной печи постоянного тока со сниженным удельным расходом электроэнергии во время плавки.

Техническим результатом изобретения является повышение производительности печей, уменьшение времени плавки стали и расхода электроэнергии.

Решение поставленной задачи и указанный технический результат достигается тем, что плазменно-дуговая сталеплавильная печь постоянного тока содержит керамический тигель с вертикальным плазмотроном, установленным в своде, ванну металла и подовый электрод, установленный соосно вертикальному плазмотрону. Согласно изобретению вертикальный плазмотрон снабжен шарниром и приводом возвратно-поступательного перемещения с возможностью его перемещения на угол 20-30° к вертикальной оси тигля.

Оснащение вертикального плазмотрона шарниром и приводом возвратно-поступательного движения позволяет перемещать плазмотрон и дугу в вертикальной плоскости на угол 20-30° к вертикальной оси тигля и обеспечит ее горение на шихту на откосах тигля, ускорит процесс расплавления шихты, нагрева ванны металла, производительности, снижение удельного расхода электроэнергии. Перемещение вертикального плазмотрона и дуги на угол больше 30° к вертикальной оси тигля вызовет недопустимое приближение дуги к керамическому тиглю, что приведет к оплавлению и быстрому износу огнеупоров тигля, частым остановкам печи на ремонт керамического тигля, снижению ее производительности. При перемещении плазмотрона и дуги на угол меньше 20° к вертикальной оси тигля дуга будет гореть на ванну металла, а не на шихту на откосах тигля, и не обеспечит ускорения расплавления шихты, увеличения производительности и снижения удельного расхода электроэнергии.

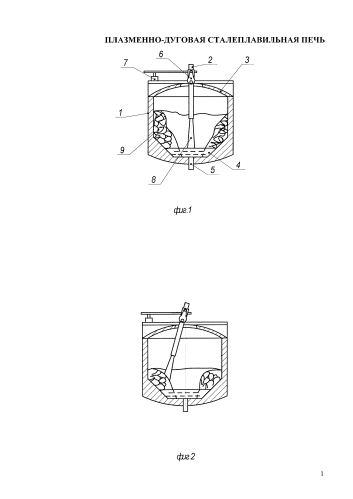

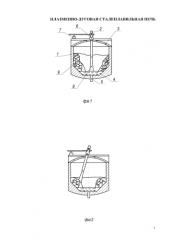

Плазменно-дуговая сталеплавильная печь представлена на чертежах, где на фиг. 1 показан процесс расплавления шихты с использованием вертикальной дуги плазмотрона, вид спереди в разрезе; на фиг. 2 - окончание периода расплавления шихты с использованием дуги наклоненного под углом 20-30° к вертикальной оси плазмотрона; на фиг. 3 - период плавки с расплавленной шихтой с использованием дуги наклоненной под углом 20-30° к вертикальной оси плазмотрона.

Устройство выполнено следующим образом. Плазменно-дуговая сталеплавильная печь (ПДСП) содержит керамический тигель 1, вертикальный плазмотрон 2 установленный в своде 3 печи, ванну 4 металла и подовый электрод 5, установленный соосно вертикальному плазмотрону 2. Вертикальный плазмотрон 2 снабжен шарниром 6 и приводом возвратно-поступательного перемещения 7. Ванна металла 4 формируется в процессе расплавления дугой 8 шихты 9.

Устройство работает следующим образом. При открытом огнеупорном своде 3 производят загрузку шихты 9, затем огнеупорным сводом 3 закрывают тигель 1. Дугой 8 вертикального плазмотрона 2 ведут прорезку колодца в шихте 9 на постоянном токе. Расчеты проводят для вертикального плазмотрона 2 ПДСП со следующими параметрами: сила тока IД=10 кА; выпрямленное напряжение UИП=825 В; напряжение плазмотрона UД=160-600 В; мощность на дуге 8 Рд=1600-6000 кВт; расчетная длина дуги 8 при градиенте напряжения в столбе дуги 8 gradU=0,278 В/мм составляет lД=(160-600)/0,27=590-2200 мм, что обеспечивает устойчивое положение шихты 9 и равномерность ее нагрева и расплавления. В результате расплавления шихта 9 оседает, не теряя своей естественной устойчивости, что приводит к стабилизации горения дуги 8 вертикального плазмотрона 2 и электрического режима работы печи. При расплавлении шихты 9 дугой 8 в керамическом тигле 1 формируется ванна 4 металла. Дальнейшее расплавление шихты 9 осуществляется как за счет излучения тепла дугой 8, так и за счет теплопроводности и конвективного теплообмена от ванны 4 металла.

Под дугой 8 расплавление шихты 9 происходит быстрее, так как максимальные тепловые потоки сосредоточены по оси дуги 8. На периферии керамического тигля 1 расплавление шихты 9 идет медленнее, так как тепловые потоки от дуги 8 резко уменьшаются от 1200 кВт/м2 на оси дуги 8 до 100 кВт/м2 на периферии тигля 1 (Макаров А.Н. Теплообмен в электродуговых и факельных металлургических печах и энергетических установках. СПб.: Лань, 2014 г., стр. 172-173). Для ускорения расплавления шихты 9 на периферии тигля 1, после проплавления колодца и формирования ванны 4 металла, включают привод 7 возвратно-поступательного перемещения и вертикальный плазмотрон 2 с дугой 8 с помощью шарнира 6 перемещается в вертикальной плоскости на угол 20-30° к вертикальной, при котором дуга 8 горит на шихту 9 на периферии тигля 1. Так как тепловые потоки от дуги 8 на шихту 9 на периферии тигля 1 при наклонном ее положении на угол 20-30° к вертикальной оси тигля 1 увеличивается с 100 кВт/м2 до 1200 кВт/м2, то есть в 12 раз, то происходит быстрое расплавление шихты 9 на откосах тигля 1.

После расплавления шихты 9 слева от вертикальной оси тигля включают привод 7 возвратно-поступательного перемещения и вертикальный плазмотрон 2 с дугой 8 с помощью шарнира 6 перемещается в вертикальной плоскости и занимает положение под углом 20-30° к вертикальной оси тигля 1, при котором дуга 8 горит на шихту 9, находящуюся на откосах справа от вертикальной оси тигля 1. Тепловые потоки от дуги 8 на шихту 9 возрастают в 12 раз, что вызывает быстрое расплавление шихты 9 и, соответственно, расход электроэнергии на ее расплавление уменьшается на 14-15%.

Период полного расплавления шихты 9 заканчивают дугой 8 плазмотрона 2, наклоненной под углом 20-30° к вертикальной оси тигля 1 справа от нее (фиг. 3). При наклонном положении дуги 8 увеличивается средний угловой коэффициент излучения (УКИ) дуги 8 на ванну 4 металла и КПД дуги (Макаров А.Н., Луговой Ю.А., Зуйков P.M. Энергосбережение при производстве стали в плазменно-дуговых печах // Электрометаллургия. 2012. №9, стр. 32-37). При вертикальном положении дуги средний УКИ дуги на ванну 4 металла 0,22, КПД дуги 0,28, при наклонном под углом 20-30° к вертикальной оси положении дуги 8 средний УКИ составляет 0,26, а КПД дуги 8 - 0,31, то есть увеличивается на 3-4%, поэтому выдержку ванны 4 металла и его рафинировку осуществляют при наклонном под углом 20-30° к вертикальной оси тигля 1 положении плазмотрона 2 и дуги 8. Причем через каждые 15 минут включают привод 7 возвратно-поступательного перемещения, который перемещает вертикальный плазмотрон 2 с дугой 8 в вертикальной плоскости на угол 20-30° и дуга 8 через каждые 15 минут занимает поочередно положение под углом 20-30° справа и слева от вертикальной оси тигля 1. При этом увеличивается равномерность нагрева ванны 4 металла, уменьшается на 14-15% время выдержки ванны 4 металла, его рафинировки и расход электроэнергии. По окончании рафинировки осуществляют выпуск металла в ковш.

Предлагаемое устройство позволяет достичь следующих результатов: повышение производительности на 14-15%, сокращение удельного расхода электроэнергии на 14-15%.

Плазменно-дуговая сталеплавильная печь постоянного тока, содержащая керамический тигель с ванной металла, вертикальный плазмотрон, установленный в своде печи, и подовый электрод, установленный соосно вертикальному плазмотрону, отличающаяся тем, что вертикальный плазмотрон установлен в своде печи посредством шарнира, а печь снабжена приводом возвратно-поступательного перемещения упомянутого плазмотрона с возможностью его перемещения на угол 20-30° к вертикальной оси тигля.