Конструкционная криогенная аустенитная высокопрочная свариваемая сталь и способ ее получения

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к получению конструкционных аустенитных сталей для изготовления хладостойких высокопрочных сварных конструкций, используемых при транспортировке сжиженных газов. Сталь содержит следующие элементы, в мас.%: C 0,05-0,07, Cr 18,0-20,0, Ni 5,0-7,0, Mn 8,0-10,0, Мо 1,4-1,8, Si 0,25-0,35, N 0,25-0,28, Al 0,015-0,035, редкоземельные элементы 0,005-0,008, Cu ≤0,05, S ≤0,0025, Р ≤0,010, Sn ≤0,005, Pb ≤0,005, Bi ≤0,005, As ≤0,005, Fe - остальное. Не менее 60% от общего количества редкоземельных элементов содержатся в стали в виде наноразмерных частиц. Обеспечивается получение стали с требуемым комплексом прочностных свойств при комнатной температуре, вязкости в области криогенных температур и свариваемости. 2 н.п. ф-лы, 1 табл.

Реферат

Изобретение относится к металлургии конструкционных сталей и сплавов, содержащих в качестве основы железо с заданным соотношением легирующих и примесных элементов, и предназначено для изготовления криогенных высокопрочных сварных конструкций, используемых при транспортировке сжиженных газов.

Известна нержавеющая аустенитная литая сталь и способ ее получения (RU 2451763 С2, опубл. 27.05.2012).

Известная сталь содержит марганец, хром, никель, ниобий, тантал, углерод, азот, медь, кобальт, молибден, вольфрам, титан, ванадий, кремний, марганец, алюминий, железо в определенных соотношениях.

Способ получения нержавеющей аустенитной литой стали, имеющей предел прочности при растяжении более 550 МПа и относительное удлинение при разрыве, превышающее 30%, обладающей под нагрузкой ПНП-эффектом, включает следующие стадии: получение сплава с содержанием вышеуказанных элементов, причем этот сплав находится в диапазоне сплавов, определенном координатами четырех точек (Crэквив.=14; Niэквив.=8), (Crэквив.=14; Niэквив.=14), (Crэквив.=22; Niэквив.=8) и (Crэквив.=22; Niэквив.=16), а хромовый и никелевый эквиваленты рассчитывают с использованием соотношений (1) и (2):

исходя из химического состава литой стали, где проценты являются массовыми, а остаток состоит преимущественно из железа и примесей, содержащихся в литой стали; и заливки литой стали в литейную форму. Литую сталь на следующей стадии подвергают термической обработке.

Недостатки этой стали и способа ее получения заключаются в следующем.

Полученная по способу известная сталь не предназначена для деформационной обработки и, следовательно, не пригодна для изготовления хладостойких высокопрочных сварных конструкций, используемых при транспортировке сжиженных газов. Большинство комбинаций составов по данному изобретению содержат в структуре мартенсит или феррит, то есть являются магнитными, что не соответствует задаче предлагаемого изобретения. Сталь также имеет недостаточную прочность, так как требуется σв не менее 800 МПа.

Прототипом первого и второго объектов предложенного изобретения является коррозионно-стойкая высокопрочная немагнитная сталь и способ ее получения и обработки (RU 2392348 С2, опубл. 20.06.2010).

Сталь имеет следующий состав: углерод 0,02-0,06, кремний - 0,10-0,60, марганец - 9,5-12,5, хром - 19,0-21,0, никель - 4,5-7,5, молибден - 1,2-2,0, ванадий - 0,08-0,22, кальций - 0,005-0,010, натрий - 0,005-0,010, ниобий - 0,05-0,15, магний - 0,0005-0,001, азот - 0,40-0,60, алюминий - 0,005-0,01, железо и примеси - остальное, при этом в качестве примесей она содержит серу 0,003-0,012 мас.%, фосфор 0,004-0,025 мас.%, свинец 0,0002-0,005 мас.%, висмут 0,0002-0,005 мас.%, олово 0,0002-0,005 мас.%, мышьяк 0,0002-0,005 мас.% и медь 0,05-0,2 мас.%.

Известную сталь выплавляют в печах по стандартной технологии. Для придания стали повышенного уровня прочности, более стабильных характеристик механических свойств, пониженной склонности к межкристаллитной коррозии, повышенной износоустойчивости в ледовых условиях, улучшенной свариваемости, низкой магнитной проницаемости и повышенной горячей технологической пластичности сталь подвергают термодеформационной обработке по специальному режиму.

К недостаткам этой стали и способа ее получения относится то, что значительное число комбинаций основных элементов Cr, Ni, Mn, Mo химического состава, определяемого данным изобретением, не могут быть получены по стандартной технологии, так как предлагаемое 0,40-0,60% содержание азота в стали при данных комбинациях химического состава превышает его стандартную растворимость в металле при температурах выплавки, а количество азота, которое удастся ввести в жидкий металл при температуре выплавки, превышает растворимость его в выделяющихся при затвердевании γ- и δ-фазах, поэтому избыточный азот будет выделяться в газовую фазу и образовывать пузыри и пористость в слитке.

Задача создания изобретения заключается в получении конструкционной коррозионно-стойкой криогенной аустенитной высокопрочной свариваемой азотсодержащей стали при повышении следующих ее характеристик:

- прочности при комнатной температуре,

- вязкости в области криогенных температур,

- свариваемости σв≥800 МПа, KCU(-163)°C≥34 Дж/см2, σв св≥(0,7-0,8)σв, пригодной для изготовления хладостойких высокопрочных сварных конструкций, используемых при транспортировке сжиженных газов,

- экономичности, так как имеет небольшое содержания никеля,

- технологичности в связи с тем, что при сравнительно небольшом содержании марганца требуемое содержание азота может быть получено при выплавке при нормальном давлении в существующих агрегатах.

В первом объекте изобретения это достигается следующим образом.

Конструкционная криогенная аустенитная высокопрочная свариваемая сталь, содержащая, углерод, хром, никель, марганец, молибден, кремний, азот, алюминий, железо и примеси, в качестве которых она содержит медь, серу фосфор, олово, свинец, висмут и мышьяк, дополнительно содержит редкоземельные элементы при следующем соотношении компонентов, мас.%:

C - 0,05-0,07,

Cr - 18,0-20,0,

Ni - 5,0-7,0,

Mn - 8,0 -10,0,

Мо - 1,4-1,8,

Si - 0,25-0,35,

N - 0,25-0,28,

Al - 0,015-0,035,

редкоземельные элементы - 0,005-0,008,

Cu≤0,05,

S≤0,0025,

P≤0,010,

Sn≤0,005,

Pb≤0,005,

Bi≤0,005,

As≤0,005,

Fe - остальное,

при этом не менее 60% от общего количества редкоземельных элементов содержатся в виде наноразмерных частиц, причем содержание азота выбрано из соотношения 0,8-1,0 от его растворимости в γ-фазе при температуре ликвидуса и при отношении растворимости в жидкости при температуре ликвидуса не менее 1,5 к максимальному содержанию азота в стали.

Во втором объекте изобретения это достигается следующим образом.

Способ получения конструкционной коррозионно-стойкой криогенной аустенитной высокопрочной азотсодержащей свариваемой стали по п. 1 включает загрузку в печь шихты, плавку, выпуск полупродукта в ковш, рафинирование расплава от примесей методами внепечной обработки, раскисление расплава и присадку редкоземельных элементов.

Содержание в стали редкоземельных элементов в виде наноразмерных частиц в количестве не менее 60% от их общего количества обеспечивается путем присадки редкоземельных элементов при достижении содержаний серы и кислорода в расплаве не более 0,0025 мас.% и 0,0025 мас.% соответственно и последующей промывкой расплава от крупных неметаллических включений.

Преимуществом предложенной в изобретении стали и способа ее получения является то, что при всех возможных комбинациях содержаний элементов в области составов, определяемой изобретением, достигается стабильная чисто аустенитная структура, обеспечивающая стали требуемые механические свойства (σв≥800 МПа, KCU(-163)°C≥34 Дж/см2, σв св≥(0,7-0,8)σв), коррозионную стойкость, немагнитность, свариваемость и пригодность для изготовления хладостойких высокопрочных сварных конструкций, используемых при транспортировке сжиженных газов.

Предлагаемая сталь отличается также высокой экономичностью, так как имеет небольшое содержания никеля, и высокой технологичностью вследствие сравнительно небольшого содержания марганца, требуемое содержание азота может быть получено при выплавке при нормальном давлении в существующих агрегатах. Присутствие в стали редкоземельных элементов (РЗЭ) в виде наноразмерных частиц в количестве не менее 60% от их общего количества стабилизирует размер зерна и допускает нагрев металла перед прокаткой до более высокой температуры, что обеспечивает полное растворение избыточных фаз и получение и чисто аустенитной мелкозернистой структуры готового металла.

Содержание углерода в данной стали в пределах 0,05-0,07%, способствует получению в заданной области химического состава аустенитной структуры, обеспечивает совместно с азотом необходимое упрочнение стали в процессе термо- и деформационной обработки, достаточную коррозионную стойкость и требуемую свариваемость. При большем содержании углерода в стали уменьшается коррозионная стойкость, повышается склонность к МКК, увеличивается склонность к хрупкому разрушению в связи с повышенным количеством и размером частиц карбонитридных фаз и ухудшается свариваемость.

Хром, никель, марганец и молибден в заданных пределах и соотношениях при содержании азота 0,25-0,28 мас.% обеспечивают аустенитную структуру без образования феррита и высокую растворимость азота в аустените и жидкой фазе, в результате чего при всех возможных комбинациях содержаний элементов в области составов, определяемой изобретением, достигается стабильная чисто аустенитная структура, обеспечивающая стали требуемые механические свойства (σв≥800 МПа, KCU(-163)°C≥34 Дж/см2, σв св≥(0,7-0,8)σв), коррозионную стойкость, немагнитность, свариваемость и пригодность для изготовления хладостойких высокопрочных сварных конструкций, используемых при транспортировке сжиженных газов.

При содержании легирующих элементов (Cr, Ni, Mn, Mo) ниже заявляемого предела невозможно добиться чисто аустенитной структуры и заданных свойств, а также требуемых по изобретению содержаний азота. При больших содержаниях этих элементов хотя и получается аустенитная структура, но образующийся γ-твердый раствор обладает повышенным уровнем прочности при горячей пластической деформации. Повышенное содержание Cr и Mo затрудняет растворение избыточных фаз. Повышенное содержание марганца затрудняет процесс выплавки стали, при повышенном содержании никеля сталь неэкономична.

Данная сталь кристаллизуется с выделением γ- и δ-фаз, поэтому для исключения образования в слитке пузырей азота необходимо выполнить следующие условия: содержание азота в стали при температуре ликвидуса должно соответствовать 0,8-1,0 Nγ и N1/Nγ≥1,5, где N1 и Nγ-стандартная растворимость азота в жидком металле и в твердом γ-растворе. Этим условиям отвечает содержание азота в пределах 0,25-0,28 мас.% при заданном по изобретению составе стали по содержанию хрома, никеля, марганца и молибдена. При этом достигается при всех комбинациях содержаний элементов высокое качество слитка, чисто аустенитная структура и требуемые свойства стали, в том числе хорошая свариваемость. При меньшем содержании азота не обеспечивается требуемый уровень мехсвойств и возможно при некоторых комбинациях химсостава появление в структуре феррита. При большем содержании азота в процессе затвердевания данной стали избыточное количество азота, образующееся вследствие образования δ-феррита, не аккумулируется сосуществующими γ-фазой и жидкостью и выделяется в газовую фазу, образуя пузыри и пористость в слитке, слиток не пригоден для дальнейшей обработки.

Содержание в стали редкоземельных элементов в пределах 0,005-0,008 мас.% в виде наноразмерных частиц в количестве не менее 60% от их общего количества стабилизирует размер зерна и допускает нагрев металла перед прокаткой до более высокой температуры, что обеспечивает полное растворение избыточных фаз и получение чисто аустенитной структуры готового металла. Кроме того, достигается более низкое содержание серы, кислорода и водорода в готовой стали по сравнению с обычными методами рафинирования. При меньшем содержании РЗМ не достигается заметного эффекта рафинирования и влияния РЗЭ на структуру стали, при большем их содержании вследствие взаимодействия РЗЭ с футеровкой ковша и шлаком образуется много крупных комплексных включений и наблюдается отрицательный эффект от применения РЗЭ.

Алюминий в указанных пределах обеспечивает необходимую степень раскисления стали перед присадкой РЗЭ (≤0,0025 мас.%). Меньшее количество алюминия не позволяет обеспечить требуемое общее содержание кислорода в металле, большее содержание алюминия приводит к выделению высокотемпературных нитридов алюминия и затрудняет получение чисто аустенитной структуры.

Кремний в указанных пределах способствует проведению раскисления стали и удалению неметаллических включений, а также обеспечивает допустимую величину эквивалентной концентрации хрома Crэ. При большем содержании кремния увеличивается Crэ и в структуре стали возможно появление феррита. При меньшем содержании кремния затрудняется процесс раскисления стали.

Присутствие примесей усложняет получение заданной структуры и свойств и уменьшает эффект введения азота в сталь. Поэтому, как правило, стали, легированные азотом, выплавляются по технологиям чистой стали. Требуемый по изобретению предел содержаний вредных примесей P ≤0,010, S ≤0,0025, Cu ≤0,05, Sn ≤0,005, Pb ≤0,005, As ≤0,005, Bi ≤0,005 в стали обеспечивает наибольший при заданном содержании легирующих элементов уровень свойств. При большем содержании примесей проявляется их отрицательное влияние на структуру и свойства стали и процессы структурообразования. Существенно меньшее содержание примесей в настоящее время технологически невозможно.

Изобретение осуществляется следующим образом.

Способ получения конструкционной криогенной аустенитной высокопрочной свариваемой стали включает загрузку в печь шихты из расчета получения стали следующего состава: С - 0,05-0,07, Cr - 18,0-20,0, Ni - 5,0-7,0, Mn - 8,0-10,0, Мо - 1,4-1,8, Si - 0,25-0,35, N - 0,25-0,28, Al - 0,015-0,035, Cu ≤0,05, S ≤0,0025, P ≤0,010, Sn ≤0,005, Pb ≤0,005, Bi ≤0,005, As ≤0,005, Fe и примеси - остальное.

Содержание азота в стали выбирают из соотношения 0,8-1,0 от его растворимости в γ-фазе при температуре ликвидуса, при отношении растворимости в жидкости при температуре ликвидуса не меньше 1,5 к максимальному содержанию азота в стали. Данная сталь кристаллизуется с выделением γ - и δ-фаз. Растворимость азот в δ-фазе меньше, чем в γ-фазе и жидком металле в процессе кристаллизации. При выполнении указанных выше условий образующееся при образовании δ-фазы в расплаве избыточное содержание азота распределяется между жидкостью и γ-фазой и не выделяется в пузыри. Если содержание азота в металле перед кристаллизацией больше, чем это допустимо по указанным соотношениям, то жидкость и γ-фаза не смогут аккумулировать избыточное содержание азота, тогда азот выделяется в пузыри. Этим условиям отвечает содержание азота в пределах 0,25-0,28 мас.% при заданном по изобретению составе стали по содержанию хрома, никеля, марганца и молибдена. При этом достигается при всех комбинациях содержаний элементов высокое качество слитка, чисто аустенитная структура и требуемые свойства стали, в том числе хорошая свариваемость.

Затем по стандартной технологии проводят плавку, выпуск полупродукта в ковш, рафинирование расплава от примесей методами внепечной обработки и раскисление расплава. В настоящее время применяется типичная технологическая схема производства коррозионно-стойких азотсодержащих сталей: дуговая сталеплавильная печь → аргонокислородное (AOD) или вакуумное обезуглероживание (VOD, ASEA-SKF) → обработка на установке ковш-печь → разливка. Для обеспечения требуемого содержания примесей в готовом металле плавку проводят на чистой шихте либо на предварительно рафинированном от серы и фосфора чугуне в случае технологии плавки на жидкой шихте. Выпуск полупродукта производится с отсечкой печного шлака. Технология внепечной обработки зависит от типа агрегатов, но общим является наличие окислительного (окисление углерода) и восстановительного (восстановление хрома, глубокая десульфурация и легирование азотом) периодов. Легирование азотом преимущественно производится из газовой фазы, но возможно и применение азотированных ферросплавов. Отличием является режим ввода редкоземельных элементов, которые вводятся в глубоко рафинированный и раскисленный расплав. Присадку редкоземельных элементов проводят при достижении содержания серы и кислорода в расплаве не более 0,0025 мас.% и 0,0025 мас.% соответственно. После присадки РЗЭ проводится удаление крупных неметаллических включений путем продувки расплава при небольшом расходе газа или при слабом электромагнитном перемешивании. Длительность операции зависит от массы металла. При этих условиях достигается требуемое общее содержание в стали редкоземельных элементов в пределах 0,005-0,008 мас.% и в виде наноразмерных частиц в количестве не менее 60% от их общего содержания.

Пример возможной реализации технологии выплавки стали заявленного состава. В настоящее время стандартной технологической схемой производства нержавеющих, легированных азотом сталей является дуплекс процесс дуговая сталеплавильная печь - агрегат внепечного рафинирования стали (AOD, VOD, ASEA-SKF). Рассмотрим пример выплавки стали заявленного состава с использованием агрегата комплексной обработки стали ASEA-SKF.

Технология выплавки стали включает следующие операции: выплавку полупродукта в сталеплавильном агрегате; выпуск полупродукта в приемный сталеразливочный ковш с последующим переливом металла в специальный ковш-печь установки ASEA-SKF с отсечкой печного шлака; обработку жидкого металла в ковше установки ASEA-SKF и разливку готового металла.

При необходимости металл в печи перед выпуском раскисляется 20%-ным ферросилицием. Во время перелива металла в ковш установки ASEA-SKF присаживается свежеобожженная известь (6,5 кг/т) с последующим доведением ее количества до 12 кг/т.

Обработка стали на установке ASEA-SKF. За время выпуска из печи, перелива в специальный ковш и транспортировки на стенд ASEA-SKF температура полупродукта снижается более чем на 100°C (с 1630-1650°C до 1530-1550°C), поэтому обработка начинается на стенде подогрева. По достижении температуры 1600-1620°C ковш перемещается на стенд вакуумирования, накрывается вакуумплотной крышкой, и последовательным включением ступеней пароэжекторного насоса создается разрежение. Визуально с помощью телевизионной системы фиксируется момент начала и окончания кипения металла. Интенсивное кипение металла начинается при давлении 400-450 мм рт.ст. Дальнейшее снижение давления вплоть до 0,5-0,1 мм рт.ст. контролируется по интенсивности кипения, с учетом исключения выбросов металла и шлака. Примерно за 5 мин до окончания вакуумирования присаживается кремний до его марочного содержания. При минимальном давлении металл выдерживается не менее 10 мин, после чего вакуумирование прекращается. Период вакуумирования совмещается с продувкой жидкого металла кислородом через верхнюю фурму и, при необходимости, продувкой аргоном через пористую пробку, установленную в днище ковша.

По окончании вакуумирования камера заполняется азотом и металл раскисляется алюминием из расчета 300 г/т. Содержание кислорода после вакуумирования и присадки алюминия должно составлять не более 0,0025%, если больше, то дополнительно присаживается алюминий порядка 100 г/т.

Затем металл подогревается, раскисляется шлак присадками порошка силикокальция или алюминия и под этим шлаком проводится окончательная десульфурация металла до содержание серы не более 0,0025%. Для более эффективной десульфурации металл продувается аргоном.

После достижения содержаний серы и кислорода в металле не более 0,0025% каждого и достижении температуры 1595-1605°C с помощью телескопического приспособления в металл на глубину ~1/3 от днища в металлической бочке присаживаются редкоземельные элементы (РЗЭ) из расчета 1000 г/т. Для более эффективного усвоения РЗЭ штангу с бочкой в расплаве необходимо перемещать в горизонтальной плоскости. После полного растворения РЗЭ металл выдерживается в ковше в течение 15 мин с непрерывным слабым перемешиванием его статором электромагнитного перемешивания с целью удаления крупных неметаллических включений (промывка от неметаллических включений). Содержание кислорода в металле по завершении данной операции должно быть меньше 0,0025%, а общее содержание РЗЭ - 0,005-0,008%.

Насыщение расплава азотом происходит медленно, поэтому легирование стали азотом целесообразно производить комбинированно, то есть азотированным феррохромом и из газовой фазы при донной продувке путем замены аргона на азот в восстановительный период обработки металла на установке ASEA-SKF.

Суммарное время пребывания ковша на установке ASEA-SKF составит 110-120 мин.

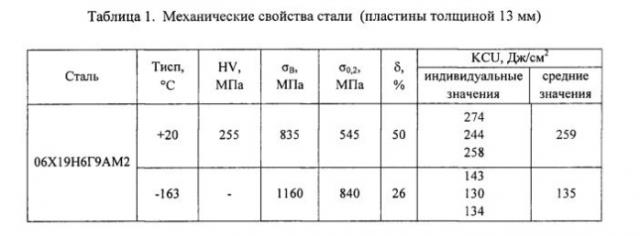

В опытном порядке сталь заявленного состава была выплавлена в индукционной печи вместимостью 50 кг по жидкому металлу с использованием описанных выше особенностей технологии выплавки азотсодержащих коррозионно-стойких сталей. Использовали чистые шихтовые материалы: железо ЖР, электролитический никель, чистые хром и марганец, азотированный феррохром. Слиток был прокован и прокатан на разные толщины. Механические свойства заявляемой стали после горячей прокатки соответствуют требованиям изобретения, таблица 1.

1. Конструкционная криогенная аустенитная высокопрочная свариваемая сталь, содержащая углерод, хром, никель, марганец, молибден, кремний, азот, алюминий, железо и примеси, в качестве которых она содержит медь, серу, фосфор, олово, свинец, висмут и мышьяк, отличающаяся тем, что она дополнительно содержит редкоземельные элементы (РЗЭ) при следующем соотношении компонентов, в мас.%:

| углерод | 0,05-0,07 |

| хром | 18,0-20,0 |

| никель | 5,0-7,0 |

| марганец | 8,0-10,0 |

| молибден | 1,4-1,8 |

| кремний | 0,25-0,35 |

| азот | 0,25-0,28 |

| алюминий | 0,015-0,035 |

| РЗЭ | 0,005-0,008 |

| медь | ≤0,05 |

| сера | ≤0,0025 |

| фосфор | ≤0,010 |

| олово | ≤0,005 |

| свинец | ≤0,005 |

| висмут | ≤0,005 |

| мышьяк | ≤0,005 |

| железо | остальное |

2. Способ получения конструкционной криогенной аустенитной высокопрочной свариваемой стали по п. 1, включающий загрузку в печь не содержащей РЗЭ шихты, плавку шихты с получением расплава, выпуск его в ковш, рафинирование расплава от примесей методом внепечной обработки и его раскисление до достижения содержаний серы и кислорода в расплаве не более 0,0025 мас. % каждого, после чего осуществляют присадку РЗЭ, удаляют крупные неметаллические включения путем продувки расплава газом или электромагнитного перемешивания и осуществляют разливку готового металла.