Система и способ мониторинга функционального состояния погрузочно-разгрузочного транспортного средства

Иллюстрации

Показать всеИзобретение относится к погрузочно-разгрузочным транспортным средствам. Способ динамического мониторинга одной или более трансмиссий транспортного средства промышленного назначения включает в себя определение факта отказа трансмиссии с использованием эксплуатационных параметров, наблюдаемых в процессе работы транспортного средства. В случае обнаружения отказа трансмиссии проводят проверку в статическом режиме на транспортном средстве для подтверждения динамического отказа трансмиссии. Определяют на основании результатов проверки в статическом режиме факт наличия или отсутствия отказа во время проверки в статическом режиме. Ограничивают управление транспортным средством в случае отказа во время проверки в статическом режиме. Транспортное средство промышленного назначения содержит приводной узел, ведущее колесо, тяговый двигатель, трансмиссию, механический тормоз колеса и модуль контроллера для реализации вышеуказанного способа. В других примерах способа проверку наличия отказа трансмиссии проводят в отношении редуктора и тяговых двигателей. Повышается удобство и точность обнаружений отказов. 5 н. и 31 з.п. ф-лы, 11 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится в целом к погрузочно-разгрузочным транспортным средствам, и в частности, к системе мониторинга их функционального состояния.

УРОВЕНЬ ТЕХНИКИ

Погрузочно-разгрузочные транспортные средства традиционно включают в себя тормозные системы, сочетающие рекуперативное торможение с использованием тягового электродвигателя устройства, которое можно назвать торможением противотоком, с механическими тормозами. Поскольку рекуперативное торможение экономит заряд батареи и не подвергается износу в отличие от механических тормозов, желательно использовать электродвигатель для максимально возможного удовлетворения требований рабочего торможения. При условии достаточной мощности тягового двигателя практически все рабочее торможение можно выполнять при помощи тягового двигателя вместе с механическими тормозами, использующимися только для стоянки и резервного торможения, которое может понадобиться в необычных условиях эксплуатации, как, например, использование устройств на поверхностях с большим уклоном и/или при чрезмерных нагрузках по неосторожности.

В примерах, где первичной или основной формой торможения устройства является рекуперативное торможение или его конструкция такова, что механический тормоз отделен от колесного участка трансмиссии, для передачи тягового усилия и усилия торможения на колеса транспортного средства используется ряд механических соединительных муфт. Если самые важные из данных соединительных механических компонентов ослабляются или разрушается их конструкция, это может отрицательно сказаться на характеристиках торможения транспортного средства и его управляемости.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения относятся к системам и способам динамического мониторинга функционального состояния одной или более трансмиссий транспортного средства промышленного назначения. Динамический мониторинг включает в себя наблюдение за множеством эксплуатационных параметров транспортного средства промышленного назначения и анализ данных параметров, чтобы определить, что имеется механический отказ, приводящий к разъединению тягового двигателя и, возможно, механического тормоза и колеса. После динамического определения возможного механического отказа проводится проверка транспортного средства в статическом режиме промышленного назначения, когда транспортное средство остановлено для проверки точности динамического определения. На основании результатов проверки в статическом режиме определяется, действительно ли произошел механический отказ или нет. В случае подтверждения факта механического отказа ограничивается работоспособность транспортного средства промышленного назначения. Если факт механического отказа не подтверждается, активируются все эксплуатационные возможности транспортного средства промышленного назначения.

В соответствии с первым аспектом настоящего изобретения предлагается способ динамического мониторинга одной или более трансмиссий транспортного средства промышленного назначения. Способ включает в себя наблюдение за множеством эксплуатационных параметров транспортного средства промышленного назначения в процессе его работы; определение факта отказа трансмиссии с использованием эксплуатационных параметров, если обнаруживается отказ трансмиссии, проверку в статическом режиме на транспортном средстве промышленного назначения для подтверждения динамического отказа трансмиссии, причем проверка в статическом режиме проводится на неподвижном транспортном средстве промышленного назначения; определение на основании результатов проверки в статическом режиме факта наличия или отсутствия отказа во время проверки в статическом режиме; и ограничение возможностей управления перемещением транспортного средства промышленного назначения в случае отказа во время проверки в статическом режиме.

Соответствующие наблюдения могут проводиться при движущемся транспортном средстве: соответственно, в контексте настоящего изобретения, множество эксплуатационных параметров наблюдается, когда транспортное средство находится в движении.

Определение факта отказа трансмиссии может заключаться в определении того, что при повороте направо быстрее ли вращается правый тяговый двигатель, чем левый тяговый двигатель.

Определение факта отказа трансмиссии может заключаться в определении того, что при повороте налево быстрее ли вращается левый тяговый двигатель, чем правый тяговый двигатель.

Определение факта отказа трансмиссии может заключаться в определении того, превышает ли разница между первым током, потребляемым левым тяговым двигателем, и вторым током, потребляемым правым тяговым двигателем, заданное пороговое значение. Способ может также заключаться в определении того, находится ли угол поворота в диапазоне примерно ±10°.

Определение факта отказа трансмиссии может заключаться в определении расчетной частоты вращения тягового двигателя на внутренней стороне поворота на основании определенного угла поворота и определенной частоты вращения тягового двигателя на внешней стороне поворота; и определении того, превышает ли фактическая частота вращения тягового двигателя на внутренней стороне поворота расчетную частоту вращения.

Определение факта отказа трансмиссии может заключаться в определении предела частоты вращения для транспортного средства промышленного назначения; и определении того, превышает ли соответствующая частота вращения правого тягового двигателя или левого тягового двигателя предел частоты вращения.

Определение факта отказа трансмиссии может заключаться в определении того, равняется ли соответствующая частота вращения одного из левого или правого тягового двигателя нулю при соответствующей частоте вращения другого из правого или левого тягового двигателя выше нуля.

Определение факта отказа трансмиссии может заключаться в определении того, превышает ли соответствующая величина ускорения правого тягового двигателя или левого тягового двигателя заданный предел.

В соответствии со вторым аспектом настоящего изобретения предлагается транспортное средство промышленного назначения, содержащее приводной узел, по меньшей мере одно ведущее колесо; по меньшей мере один тяговый двигатель; по меньшей мере одну трансмиссию между по меньшей мере одним ведущим колесом и по меньшей мере одним тяговым двигателем; по меньшей мере один механический тормоз для передачи тормозного усилия на по меньшей мере одно колесо; и модуль контроллера. Модуль контроллера может выполнять программные инструкции по наблюдению за множеством эксплуатационных параметров транспортного средства промышленного назначения в процессе его работы; определению факта отказа трансмиссии с использованием эксплуатационных параметров; проведению в случае обнаружения отказа трансмиссии проверки в статическом режиме на транспортном средстве промышленного назначения для подтверждения динамического отказа трансмиссии при проведении проверки в статическом режиме на неподвижном транспортном средстве промышленного назначения; определению на основании результатов проверки в статическом режиме факта наличия или отсутствия отказа во время проверки в статическом режиме; и ограничению возможностей управления перемещением транспортного средства промышленного назначения в случае отказа во время проверки в статическом режиме.

Транспортное средство промышленного назначения может также включать в себя по меньшей мере один датчик с обратной связью для отслеживания частоты вращения по меньшей мере одного тягового двигателя.

Определение факта отказа трансмиссии может заключаться в определении того, быстрее ли при повороте направо вращается правый тяговый двигатель, чем левый тяговый двигатель.

Определение факта отказа трансмиссии может заключаться в определении расчетной частоты вращения тягового двигателя на внутренней стороне поворота на основании определенного угла поворота и определенной частоты вращения тягового двигателя на внешней стороне поворота; и определении того, превышает ли фактическая частота вращения тягового двигателя на внутренней сторон расчетную частоту вращения.

Определение факта отказа трансмиссии может заключаться в определении предела частоты вращения для транспортного средства промышленного назначения; и определении того, превышает ли частота вращения по меньшей мере одного тягового двигателя предел частоты вращения.

Определение факта отказа трансмиссии может заключаться в определении того, равняется ли соответствующая частота вращения одного из левого или правого тягового двигателя нулю при соответствующей частоте вращения другого из правого или левого тягового двигателя выше нуля.

Определение факта отказа трансмиссии может заключаться в определении того, превышает ли соответствующая величина ускорения правого тягового двигателя или левого тягового двигателя заданный предел.

В соответствии с третьим аспектом настоящего изобретения предлагается способ динамического мониторинга одной или более трансмиссий транспортного средства промышленного назначения. Данный способ может включать в себя наблюдение за множеством эксплуатационных параметров транспортного средства промышленного назначения в процессе его работы; определение факта отказа в ходе проверки редуктора в динамическом режиме редуктора на основании одного или более из множества эксплуатационных параметров; проведение проверки в статическом режиме на транспортном средстве промышленного назначения для подтверждения отказа при проверке редуктора в динамическом режиме в ходе проведения проверки в статическом режиме на неподвижном транспортном средстве промышленного назначения; определение на основании результатов проверки в статическом режиме факта наличия или отсутствия отказа во время проверки в статическом режиме; и ограничение возможностей управления перемещением транспортным средством промышленного назначения в случае отказа во время проверки в статическом режиме.

Определение факта отказа в ходе проверки редуктора в динамическом режиме может заключаться в определении того, быстрее ли вращается при повороте направо правый тяговый двигатель, чем левый тяговый двигатель.

Определение факта отказа в ходе проверки редуктора в динамическом режиме может заключаться в определении того, быстрее ли вращается при повороте налево левый тяговый двигатель, чем правый тяговый двигатель.

Определение факта отказа в ходе проверки редуктора в динамическом режиме может заключаться в определении того, превышает ли разница между первым током, потребляемым левым тяговым двигателем, и вторым током, потребляемым правым тяговым двигателем, заданное пороговое значение.

Определение факта отказа в ходе проверки редуктора в динамическом режиме может заключаться в определении расчетной частоты вращения тягового двигателя на внутренней стороне поворота на основании определенного угла поворота и определенной частоты вращения тягового двигателя на внешней стороне поворота; и определении того, превышает ли фактическая частота вращения тягового двигателя на внутренней стороне поворота расчетную частоту вращения.

Определение факта отказа в ходе проверки редуктора в динамическом режиме может заключаться в определении предела частоты вращения для транспортного средства промышленного назначения; и определении того, превышает ли частота вращения по меньшей мере одного тягового двигателя предел частоты вращения.

Определение факта отказа в ходе проверки редуктора в динамическом режиме может заключаться в определении того, равняется ли соответствующая частота вращения одного из левого или правого тягового двигателя нулю при соответствующей частоте вращения другого из правого или левого тягового двигателя выше нуля.

Определение факта отказа в ходе проверки редуктора в динамическом режиме может заключаться в определении того, превышает ли соответствующая величина ускорения правого тягового двигателя или левого тягового двигателя заданный предел.

Проверка в статическом режиме может включать в себя выведение из зацепления первого фрикционного тормоза, соединенного с первым тяговым двигателем; введение в зацепление второго фрикционного тормоза, соединенного со вторым тяговым двигателем; включение питания первого тягового двигателя для создания первого крутящего момента с первым заданным значением, где первого крутящего момента достаточно для вращения первого тягового двигателя, если первый тяговый двигатель отсоединяется от первого редуктора; определение того, вращается ли первый тяговый двигатель в результате действия первого крутящего момента; и определение факта отказа в ходе проверки в статическом режиме при вращении первого тягового двигателя. Проверка в статическом режиме может также включать в себя выведение из зацепления второго фрикционного тормоза; введение в зацепление первого фрикционного тормоза; включение питания второго тягового двигателя для создания второго крутящего момента со вторым заданным значением, где второго крутящего момента достаточно для вращения второго тягового двигателя, если второй тяговый двигатель отсоединяется от второго редуктора; определение того, вращается ли второй тяговый двигатель в результате действия второго крутящего момента; и определение факта отказа в ходе проверки в статическом режиме при вращении второго тягового двигателя.

В соответствии с четвертым аспектом настоящего изобретения предлагается способ динамического мониторинга одной или более трансмиссий транспортного средства промышленного назначения. Способ может включать в себя наблюдение за множеством эксплуатационных параметров транспортного средства промышленного назначения в процессе его работы, и определение факта отказа трансмиссии с использованием эксплуатационных параметров.

Определение факта отказа трансмиссии может заключаться в определении того, быстрее ли при повороте направо вращается правый тяговый двигатель, чем левый тяговый двигатель.

Определение факта отказа трансмиссии может заключаться в определении того, быстрее ли при повороте налево вращается левый тяговый двигатель, чем правый тяговый двигатель.

Определение факта отказа трансмиссии может заключаться в определении того, превышает ли разница между первым током, потребляемым левым тяговым двигателем, и вторым током, потребляемым правым тяговым двигателем, заданное пороговое значение.

Определение факта отказа трансмиссии может заключаться в определении расчетной частоты вращения тягового двигателя на внутренней стороне поворота на основании определенного угла поворота и определенной частоты вращения тягового двигателя на внешней стороне поворота, и определении того, превышает ли фактическая частота вращения тягового двигателя на внутренней стороне поворота расчетную частоту вращения.

Определение факта отказа трансмиссии может заключаться в определении предела частоты вращения для транспортного средства промышленного назначения; и определении того, превышает ли соответствующая частота вращения правого тягового двигателя или левого тягового двигателя предел частоты вращения.

Определение факта отказа трансмиссии может заключаться в определении того, равняется ли соответствующая частота вращения одного из левого или правого тягового двигателя нулю при соответствующей частоте вращения другого из правого или левого тягового двигателя выше нуля.

Определение факта отказа трансмиссии может заключаться в определении того, превышает ли соответствующая величина ускорения правого тягового двигателя или левого тягового двигателя заданный предел.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет вид в перспективе погрузочно-разгрузочного транспортного средства, изображенного в виде автопогрузчика с противовесом с управлением в положении «сидя», функционирующего в соответствии с тем, как изложено в настоящей заявке.

Фиг. 2 представляет вид сбоку автопогрузчика с противовесом, показанного на фиг. 1.

Фиг. 3 представляет вид в перспективе автопогрузчика с противовесом с управлением в положении «стоя», функционирующего в соответствии с с тем, как изложено в настоящей заявке.

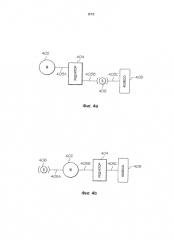

Фиг. 4А представляет блок-схему конструкции тормоза, связанного с колесом.

Фиг. 4В представляет блок-схему конструкции тормоза, связанного с двигателем.

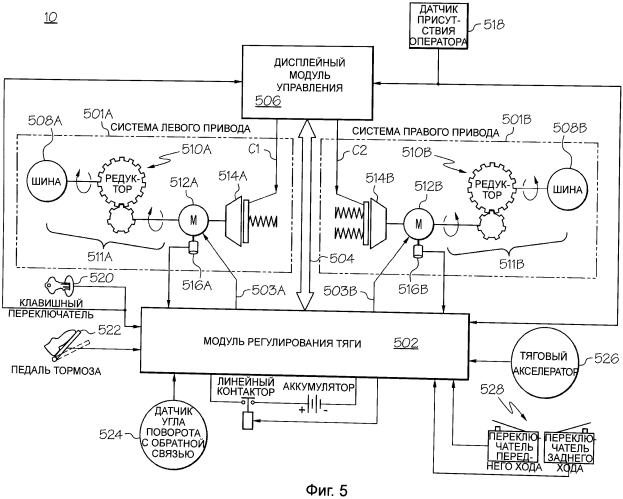

Фиг. 5 представляет структурную схему уровней компонентов транспортного средства, предусматривающую системы и способы диагностики и мониторинга в соответствии с принципами настоящей заявки.

Фиг. 6 показывает взаимосвязь между частотой вращения шины на внутренней стороне поворота и шины на внешней стороне поворота и погрузочно-разгрузочного транспортного средства в процессе поворотов с различными углами.

Фиг. 7 представляет блок-схему примера процесса мониторинга целостности трансмиссии погрузочно-разгрузочного транспортного средства в соответствии с принципами настоящей заявки.

Фиг. 8 представляет блок-схему процесса для проверки функционального состояния стояночного тормоза погрузочно-разгрузочного транспортного средства в соответствии с принципами настоящей заявки.

Фиг. 9 демонстрирует концептуальное представление исходных данных и результатов системы и способа проверки в динамическом режиме в соответствии с принципами настоящей заявки.

Фиг. 10 представляет подробную блок-схему одного модельного процесса для реализации системы и способа проверки в динамическом режиме в соответствии с принципами настоящей заявки.

Фиг. 11 представляет собой подробную блок-схему статической проверки в соответствии с принципами настоящей заявки.

ЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 1 и 2 представлен вид в перспективе и вид сбоку соответственно трехколесного автопогрузчика 100 с противовесом с управлением в положении «сидя», для которого может изначально использоваться изобретение, являющееся предметом настоящей заявки. Хотя настоящее изобретение может описываться в данной заявке со ссылкой на автопогрузчик 100 с противовесом с управлением в положении «сидя», для специалистов в данной области техники очевидно, что изобретение и варианты осуществления настоящего изобретения могут применяться в более широком смысле к различным другим погрузочно-разгрузочным транспортным средствам (также именуемым в настоящем документе «транспортными средствами промышленного назначения»), включая, в том числе, трехколесный автопогрузчик 100А с управлением в положении «стоя», показанный на фиг. 3. Компоненты, которые можно использовать для осуществления изобретения по настоящей заявке на транспортном средстве 10, как, например, автопогрузчики 100, 100А, показаны схематично на фиг. 5, а также обозначены на фиг. 1, 2 и 3, постольку поскольку данные компоненты видимы на фиг. 1, 2 и 3. Предполагается, что для настоящего изобретения могут использоваться другие компоненты и взаиморасположение компонентов с тем, чтобы настоящее изобретение не ограничивалось данными компонентами или данным взаимным расположением.

Контроллер 502 для сдвоенных тяговых двигателей с обратной связью, иногда именуемый модулем регулирования тяги (МРТ) и расположенный в приводном узле 102 погрузчика 10, 100, 100А, содержит силовую электронику для управления левым приводным двигателем 512А и правым приводным двигателем 512В независимо друг от друга как торможения, так и мониторинга режимов работы. В рабочем варианте осуществления изобретения для контроллера 502 электродвигателя был использован один из нескольких серийно выпускаемых контроллеров. Сдвоенные тяговые двигатели, т.е. левый тяговый двигатель 512А и правый тяговый двигатель 512В, подсоединяются к независимым редукторам 510A, 510В соответственно для управления левым ведущим колесом 210, 508А и правым ведущим колесом 212, 508В, см. фиг. 1-3 и 5. В рабочем варианте осуществления изобретения левый и правый тяговые двигатели 512А, 512В представляют собой трехфазные асинхронные двигатели переменного тока; однако изобретение по настоящей заявке не ограничивается техникой двигателей переменного тока, что очевидно для специалистов в данной области техники. Изобретение по настоящей заявке также может использоваться для автопогрузчиков, приводимых в движение одним тяговым двигателем вместо сдвоенных тяговых двигателей и отдельных контроллеров привода, которые при желании можно использовать для левого и правого тяговых двигателей 512А, 512В. Для управления тяговыми двигателями 512А, 512В используются независимые датчики 516А, 516В с обратной связью, отслеживающие частоту и направление вращения тяговых двигателей 512А, 512В соответственно.

Механический пружинный первый тормоз 514А, отпускающий при подаче электрического сигнала, соединяется с левым тяговым двигателем 512А для обеспечения процента или доли X от общего усилия механического торможения, составляющего 100% или 1 и используемого для стоянки и резервного торможения погрузчика 10, 100, 100А. Хотя значение X может находиться в целом диапазоне долей, в рабочем варианте осуществления погрузчика, включающем описанную тормозную систему, использовалось 33% или 1/3 от общего усилия механического торможения. Механический пружинный второй тормоз 514В, отпускающий при подаче электрического сигнала, соединяется с правым тяговым двигателем 512В для обеспечения доли Υ от общего усилия механического торможения, составляющего 1 и используемого для стоянки и резервного торможения погрузчика 10, 100, 100А. Доля Υ дополняет долю X, так что при работе обоих тормозов 516А, 516В обеспечивается 100%-ное торможение, необходимое для стоянки и в резервных целях, т.е. Χ+Υ=1. Поскольку X составил 1/3 от описанного выше рабочего варианта осуществления изобретения, Υ составил 2/3. Можно использовать другие соотношения долей, при этом в основе выбора соответствующих долей лежит, например, геометрия транспортного средства и сведение к минимуму вероятности сворачивания в сторону погрузчика. Пружинные тормоза, отпускающие при подаче электрического сигнала, могут более непосредственно соединяться с колесами, закрепленными на противоположных сторонах автопогрузчика, что необходимо, например, для автопогрузчика с одним тяговым двигателем.

Дисплейный модуль 506 управления (ДМУ), предусмотренный независимо от контроллера 502 тягового двигателя, включает в себя отказоустойчивую цепь возбуждения путем подачи питания на первый тормоз 514А с использованием первой пары ведущих элементов (не показаны), соединенных с первым тормозом 514А через первую пару проводников С1, и подачи питания на второй тормоз 514В с использованием второй пары ведущих элементов (не показаны), соединенных со вторым тормозом 514В через вторую пару проводников С2. Вследствие наличия пар ведущих элементов и проводников, т.е. отдельного управления каждым из положительных и отрицательных питающих проводов, в случае размыкания цепи управления или токопроводящей дорожки для любой из полярностей питания соответствующий механический тормоз невозможно отпустить при подаче электрического сигнала через разомкнутую цепь управления/питания, и, следовательно, соответствующий тормоз будет включаться под действием пружины.

Наличие оператора на погрузчике определяется датчиком 518 присутствия оператора. В погрузчике 100 датчик 518 присутствия оператора может представлять собой обычный замыкатель обнаружения оператора (не показан), срабатывающий, когда оператор садится на сиденье 104 погрузчика 100. При этом сигнал о присутствии оператора, генерируемый замыкателем, поступает в контроллер 502 тягового двигателя и дисплейный модуль 506 управления. Вместо использования жесткой разводки для соединения контроллера 502 тягового двигателя и дисплейного модуля 506 управления в транспортных средствах, использующих канал 504 связи, например локальную сеть контроллеров (CAN), контроллер 502 тягового двигателя и дисплейный модуль 506 управления могут делиться общей информацией через канал 504 связи. В погрузчиках с управлением из положения «стоя», как, например, погрузчик 100А, показанный на фиг. 3, датчик 518 присутствия оператора может представлять собой обычный замыкатель (не показан), соединенный с ножной педалью 233, которую оператор вводит в зацепление для функционирования погрузчика. В качестве датчика присутствия оператора могут использоваться другие конструкции и устройства обнаружения присутствия, такие как датчики Холла, емкостные датчики, бесконтактные датчики и т.п. Дисплейный модуль 506 управления можно изготавливать с использованием широкого спектра электрических и/или электронных компонентов, что станет очевидным для специалистов в данной области техники после сущности изобретения, и поэтому не будет подробно описываться в данной заявке.

Запросы оператора на рабочее торможение генерируются датчиками (не показаны), соединенными с устройством, отправляющим запрос на торможение, как, например, рычаг тормоза или педаль 230, 522 рабочего тормоза, как показано на чертежах. В зависимости от конструкции автопогрузчика педаль тормоза можно нажимать для запроса на торможение или отпускать для запроса на торможения. Для автопогрузчика 100 с противовесом с управлением в положении «сидя» педаль тормоза 230 нажимается для запроса на торможение. Для автопогрузчика 100 с противовесом с управлением для запроса на торможения, а в автопогрузчиках с управлением в положении «стоя», таких как погрузчик 100А, изображенный на фиг. 3, педаль тормоза удерживается нажатой для обеспечения нормального функционирования погрузчика и отпускается для запроса на торможение. Аналоговые транспортного средства, такие как потенциометры, и цифровые транспортного средства, такие как кодовые датчики, могут соединяться с педалью тормоза 230, 522 для создания сигнала, соответствующего или поддающегося обработке для обеспечения соответствия положению педали тормоза, что очевидно для специалистов в данной области техники.

Оператор погрузчика 100 может управлять скоростью погрузчика при помощи акселератора, которым можно управлять при помощи рук или ног оператора в зависимости от конструкции погрузчика. В погрузчике 100 используется ножной акселератор 244, а соответствующий потенциометр 526 тягового ускорителя показан на фиг. 5. Направление движения погрузчика 100 контролируется при помощи переключателя переднего хода и переключателя заднего хода, оба из которых обозначены позицией 528 на фиг. 5 и которыми можно управлять при помощи рычага 110 на рулевой колонке 112 или иным образом, например при помощи многофункционального контроллера, используемого на многих автопогрузчиках и изображенного в погрузчике 100А на фиг. 3. Датчик 523 угла поворота соединяется с третьим колесом 114 известным способом для определения угла поворота третьего колеса 114, управляемого вращением рулевого колеса 116 погрузчика 100 или рулевого рычага 116А погрузчика 100А. Для включения электропитания в целях функционирования погрузчика 100, 100А необходимо привести в действие тумблер или другой подходящий прибор, показанный как клавишный переключатель 520. Для получения дополнительной информации относительно описанной тормозной системы можно обратиться к патенту США №7681963, включенному в настоящую заявку во всей полноте в качестве ссылки.

На фиг. 4А и 4В показаны две схемы торможения, которые можно использовать на погрузочно-разгрузочных транспортных средствах. На фиг.4А показана схема, построенная на торможении колеса, содержащая двигатель 402, редуктор 404, механический тормоз 406 и колесо 408 транспортного средства. Когда тяговые усилия передаются на колесо 408 через редуктор 404 и механические связи 403А, 403В, 403С, тормозные усилия передаются через механическую связь 403С или, чаще всего, через тормоз 406 напрямую соединенный с колесом 408, так что для передачи тормозных усилий колесу 408 не используется никаких связей. На фиг. 4В показана схема торможения, построенная на торможении двигателя, которая также включает в себя тормоз 406, двигатель 402, редуктор 404 и механические связи 405А, 405В, 405С. Поэтому очевидно, что проблемы с трансмиссией могут привести к проблемам с тягой и, что вызывает еще большую озабоченность, с торможением. Следовательно, возможность определения механической целостности трансмиссии может помочь снизить риск непреднамеренного включения в работу транспортного средства, находящегося в неисправном состоянии.

Системы и способы диагностики и мониторинга в соответствии с принципами настоящей заявки, более подробно описанными в данном документе, могут применяться при любой схеме торможения в целях обеспечения такой возможности определения механической целостности трансмиссии.

Как описано выше, фиг. 5 представляет собой структурную схему уровней компонентов транспортного средства 10, как, например, автопогрузчиков 100, 100А, предусматривающую системы и способы диагностики и мониторинга в соответствии с принципами настоящей заявки. Модуль 502 регулирования тяги представляет собой микропроцессор или микроконтроллер либо другое аналогичное устройство, способное выполнять программные инструкции для обеспечения выполнения различных функций, более подробно описанных в настоящем документе. Дисплейный модуль 506 управления также представляет собой систему на базе микропроцессора для предоставления информации ведущему элементу транспортного средства 10 или получению входных данных от ведущего элемента, датчиков и т.п. Модуль регулирования тяги и дисплейный модуль управления могут обмениваться информацией в двух направлениях через канал 504 связи. В транспортном средстве 10 либо во взаимодействии с транспортным средством 10 могут иметься другие устройства на базе микропроцессора и вычислительные транспортные средства.

Транспортное средство 10 предусматривает различные средства управления, подразумевающие взаимодействие с оператором транспортного средства 10. Например, клавишный переключатель 520, датчик 518 присутствия оператора, педаль 522 тормоза, потенциометр 526 тягового ускорения и средства управления тягой, обеспечивающие движение вперед или назад при помощи переключателя переднего хода и переключателя 528заднего хода.

Для системы левых приводов 501А модуль 502 регулирования тяги подает сигнал 503А на левый тяговый двигатель 512А. Сигнал 503А регулирует частоту вращения, с которой вращается двигатель 512А, и определяет, приводит ли двигатель 512А в действие транспортное средство 10 или обеспечивает рекуперативное торможение. Механический тормоз 514А соединен с двигателем 512А для обеспечения тормозного усилия, противоположного направлению вращения двигателя 512А. Двигатель 512А соединяется с ведущим колесом 508А через систему механических связей 511А, включая редуктор 510А. Редуктор 510A может включать в себя вращающиеся зубчатые колеса, входящие в зацепление для обеспечения надлежащих уровней крутящего момента и частоты вращения для приведения в действие колеса 508А нужным образом. Связи 511А также могут включать в себя валы со шлицами и прочие элементы, позволяющими передавать усилие от двигателя 512А колесу 508А. Двигатель 512А соединяется с датчиком частоты вращения 516А, определяющим частоту вращения, на которой работает двигатель 512А. Например, датчик частоты вращения 516А может создавать импульсы, характерные для частоты вращения двигателя 512А и передавать импульсы модулю 502 регулирования тяги, который может считать импульсы с течением времени для определения частоты вращения двигателя, чтобы частоту вращения двигателя можно было использовать наряду с другой информацией для определения функционального состояния транспортного средства 10.

Система правого привода 501В функционирует аналогичным образом и включает в себя двигатель 512В, сигнал 503В регулирования, тормоз 514В, датчик частоты вращения 516В, механические связи 511В, включая редуктор 510В и ведущее колесо 508В.

На фиг. 6 показана модель взаимосвязи между частотой вращения или частотой вращения редуктора колеса 602 на внутренней стороне поворота и частотой вращения или частотой вращения редуктора колеса 606 на внешней стороне поворота и итоговой скоростью 604 погрузочно-разгрузочного транспортного средства в процессе поворотов с различными углами (по оси x) для определения электронного дифференциала. Модуль 502 регулирования тяги использует модель взаимосвязи, показанную на фиг. 6 для генерирования сигналов управления частотой вращения тягового двигателя для управления колесами, как если бы они были связаны друг с другом через механический дифференциал, таким образом формируя имитируемый или электронный дифференциал. Модуль 502 регулирования тяги также может сравнивать фактическую частоту вращения колеса на внутренней стороне поворота и колеса на наружной стороне поворота с расчетными значениями по модели взаимосвязи, показанной на фиг. 6, для определения наличия значительного отклонения частоты вращения колес от расчетных значений, приведенных на фиг. 6.

Фиг. 7 представляет собой блок-схему примера процесса мониторинга целостности трансмиссии погрузочно-разгрузочного транспортного средства в соответствии с принципами настоящей заявки. На этапе 702 оператор может включить погрузочно-разгрузочное транспортное средство для подачи питания на транспортное средство, включая бортовой контроллер (например, дисплейный модуль 506управления). Изначально предотвращается перемещение транспортного средства на этапе 704. Хотя транспортное средство не может перемещаться, дисплейный модуль 506 управления может информировать оператора о выполнении проверки стояночного тормоза; однако в рабочем варианте осуществления изобретения проверка успешно проводилась без уведомления оператора. Оператора можно уведомлять в целях выполнения им определенных функций, например, отцентрировать рулевой механизм транспортного средства и избегать нажатия на педаль тормоза. После основной центровки рулевого механизма и прекращения нажимания на педаль тормоза можно проводить проверку стояночного тормоза. В случае успешного проведения проверки стояночного тормоза на этапе 706 активируется перемещение транспортного средства на этапе 708 и транспортное средство перемещается в соответствии с командами оператора. В случае неуспешного проведения проверки на этапе 706 транспортное средство переводится в режим ограниченного перемещения на этапе 716, что может быть рекомендовано оператору, и может устанавливаться диагностический код, помогающий техническому специалисту быстро определить проблему.

По мере функционирования транспортного средства 10 модуль 502 регулирования тяги осуществляет мониторинг его работы посредством проведения проверки, называемой проверками редуктора в динамическом режиме. Если эксплуатационные параметры транспортного средства 10 успешно проходят проверку редуктора в динамическом режиме на этапе 710, то дальнейшая эксплуатация транспортного средства 10 разрешается. Однако при неудачном проведении проверки в динамическом режиме редуктора на этапе 710 функция перемещения транспортного средства отключается на этапе 712, и транспортное средство движется накатом до останова. Или же оператор может остановить транспортное средство посредством торможения противотоком или отправки запроса на торможение. Поскольку в некоторых случаях возможно ложное инициирование отказа в ходе проверки редуктора в динамическом режиме, проводится проверка редуктора в статическом режиме в целях подтверждения наличия или отсутствия отказа в ходе проверки редуктора в динамическом режиме. Таким образом, при успешном прохождении проверки редуктора в статическом режиме на этапе 714 снова активируется функция перемещения транспортного средства 10 на этапе 708. Однако в случае отказа и в ходе проверки редуктора в статическом режиме на этапе 714 транспортное средство 10 переводится в режим ограниченного перемещения, и может задаваться диагностический код для обозначения характера отказа.

Некоторые или все требования эле