Устройство для транспортировки автомобильных кузовов

Иллюстрации

Показать всеУстройство содержит бесконечную трансмиссию (10), которая образует нагруженную ветвь (42) и пустую ветвь (44), и направляющее устройство (6, 8) для бесконечной трансмиссии, которое включает в себя первый обводной элемент (46) и второй обводной элемент (48). Бесконечная трансмиссия несет на себе множество связующих звеньев (58), которые расположены и ориентированы так, что они могут взаимодействовать с имеющимися на автомобильном кузове (4) стандартизованными крепежными узлами. Связующие звенья соединены с бесконечной трансмиссией с возможностью опрокидывания вокруг оси (52, 54). Устройство дополнительно содержит средства (72, 74), которые выполнены так, что связующие звенья транспортируются вместе с нагруженной ветвью в рабочем положении и с пустой ветвью в опрокинутом по отношению к нему положении покоя. Указанные средства включают в себя опрокидывающее устройство (72) на первом конце (12) бесконечной трансмиссии, посредством которого связующие звенья (58) из своего рабочего положения опрокидываются в положение покоя, и устанавливающее устройство (74) на втором конце (14) бесконечной трансмиссии, посредством которого связующие звенья (58) из своего положения покоя опрокидываются в рабочее положение. Уменьшаются энергоемкость и габариты устройства. 9 з.п. ф-лы, 17 ил.

Реферат

Изобретение относится к устройству для транспортировки автомобильных кузов, на которых имеются стандартизованные крепежные узлы, с:

а) по меньшей мере одной бесконечной трансмиссией, которая образует нагруженную ветвь и пустую ветвь,

б) направляющим устройством по меньшей мере для одной бесконечной трансмиссии, которое включает в себя первый обводной элемент и по меньшей мере один второй обводной элемент, по которым циркулирует по меньшей мере одна бесконечная трансмиссия,

причем

в) по меньшей мере одна бесконечная трансмиссия несет на себе множество связующих звеньев, которые расположены и ориентированы так, что они могут взаимодействовать с имеющимися на автомобильном кузове стандартизованными крепежными узлами.

Подобные транспортировочные устройства в автомобильной индустрии предназначены для того, чтобы транспортировать автомобильные кузова между и, прежде всего, также в отдельных обрабатывающих или обрабатывающих станциях.

Обычно автомобильные кузова при этом закреплены на так называемых салазках, которые включают в себя, как правило, два полоза, посредством которых салазки прилегают, например, к роликово-ленточному конвейеру. Современные автомобильные кузова изготавливаются уже с крепежными узлами, которые являются стандартизованными и адаптированы под салазочное оборудование. Зачастую, эти крепежные узлы автомобильных кузовов представляют собой крепежные пластины на их днищах. Эти крепежные пластины взаимодействуют с соответствующим образом адаптированными запорными элементами на салазках, которые также сами по себе известны и посредством которых автомобильный кузов крепится на салазках.

Для привода салазок они соединены с бесконечной трансмиссией, которая может быть выполнена, например, в виде конвейерной цепи, и ее нагруженная ветвь соответственно параллельно проходит рядом с роликово-ленточным транспортером. В другом варианте салазки своими полозьями также могут опираться на соответственно бесконечную трансмиссию, то есть, например, на соответственно конвейерную цепь.

В отдельных обрабатывающих станциях подобные салазки подвергаются, по меньшей мере, такой же обработке, что и закрепленный на них автомобильный кузов. Если, например, автомобильный кузов на салазках проводится через сушильное устройство, то вместе с автомобильным кузовом каждый раз нагреваются соответствующие салазки, чтобы затем снова охлаждаться вместе с кузовом. По этой причине при каждом процессе сушки существенная доля энергии расходуется на нагревание и охлаждение салазок.

В обрабатывающих зонах, в которых салазки не подвергаются непосредственной обработке, их, тем не менее, нужно перемещать вместе с автомобильным кузовом. Подлежащая транспортировке общая масса автомобильного кузова и салазок при этом заметно больше, чем масса одного автомобильного кузова. Например, автомобильный кузов весом 400 кг транспортируется на салазках, которые весят примерно 150 кг. Так как необходимо перемещать увеличенную массу, то для транспортировки автомобильного кузова и салазок также затрачивается больше энергии, чем на один автомобильный кузов.

В совокупности, в известных на рынке транспортировочных устройствах названного в начале типа, которые взаимодействуют с салазками, общий энергетический баланс относительно подлежащих обработке автомобильных кузовов ухудшается и, тем самым, увеличиваются общие эксплуатационные расходы на установку.

Поэтому задачей изобретения является создание устройства названного в начале типа, которое предлагает решение данным соображениям.

В устройстве названного в начале типа данная задача решена посредством того, что:

г) связующие звенья соединены с бесконечной трансмиссией с возможностью опрокидывания вокруг оси,

д) имеются средства, которые выполнены так, что связующие звенья транспортируются вместе с нагруженной ветвью в рабочем положении и с пустой ветвью в опрокинутом по отношению к нему положении покоя, причем указанные средства включают в себя:

да) опрокидывающее устройство на первом конце бесконечной трансмиссии, посредством которого связующие звенья из своего рабочего положения опрокидываются в положение покоя,

дб) устанавливающее устройство на втором конце бесконечной трансмиссии, посредством которого связующие звенья из своего положения покоя опрокидываются в рабочее положение.

Преимущество предлагаемого в изобретении решения заключается в максимально возможном уменьшении конструктивной высоты транспортировочного устройства.

Кроме того, с помощью предлагаемого в изобретении устройства можно транспортировать подлежащие транспортировке автомобильные кузова непосредственно, без дополнительной несущей структуры, например салазок. Автомобильный кузов непосредственно взаимодействует с имеющимися связующими звеньями и удерживается ими, когда автомобильный кузов транспортируется транспортировочным устройством.

Особо преимущественно, если имеются, по меньшей мере, две бесконечных трансмиссии, нагруженные ветви которых проходят параллельно друг другу и с помощью связующих звеньев задают транспортировочную плоскость, прежде всего горизонтальную транспортировочную плоскость.

При этом благоприятно, если связующие звенья, по меньшей мере, в области нагруженной ветви бесконечной трансмиссии простираются вертикально вверх над бесконечной трансмиссией. Таким образом, обеспечено безопасное расстояние между трансмиссией и автомобильным кузовом.

Связующие звенья могут быть выполнены, например, аналогично известным запорным элементами, так как они имеются на салазках. Например, связующие звенья, предпочтительно, могут быть выполнены в виде опорных пальцев.

Если соединительные звенья выполнены, например, в виде выступающих вверх на нагруженной ветви опорных пальцев, то они могут опрокидываться на обводных элементах и транспортироваться вместе с пустой веткой в положении покоя, что требует меньше конструктивной высоты. Это желательно, прежде всего, в том случае, если нагруженная ветка и пустая ветка бесконечной трансмиссии проходят друг над другом.

При этом особо благоприятно, если ось опрокидывания связующих звеньев при работе устройства проходит горизонтально и вертикально направлению циркуляции, и опрокидывающее устройство включает в себя соответствующие направляющие элементы, с помощью которых связующие звенья выполняют принудительное движение опрокидывания. Таким способом может происходить изменение положения связующих звеньев без необходимости использования для этого дополнительных исполнительных звеньев, которые, в свою очередь, потребовали бы отдельного привода.

Альтернативно подобной опрокидывающей механике может быть преимущественным, если первый и второй обводной элемент установлены в подшипниках с возможностью вращения вокруг параллельных друг другу осей, которые проходят под отличающимся от 0° углом к горизонтальной плоскости. При этом требуемая конструктивная высота все более и более уменьшается по мере увеличения угла относительно горизонтальной базовой плоскости.

Предпочтительно, оси первого и второго обводного элемента проходят вертикально. Вследствие этого нагруженная ветвь и пустая ветвь бесконечной трансмиссии находятся рядом друг с другом в горизонтальной плоскости.

В этом случае связующие звенья, предпочтительно, установлены на верхней стороне бесконечной трансмиссии. Так бесконечная трансмиссия может наилучшим образом воспринимать нагрузку.

Если бесконечная трансмиссия двигается на или в направляющей, то необходимо преодолевать относительно большие силы трения. Поэтому бесконечная трансмиссия, предпочтительно своей нижней стороной, опирается на несколько движущихся вместе с трансмиссией ходовых роликов.

С точки зрения восприятия нагрузки особо предпочтительно, если соответственно один ходовой ролик расположен напротив одного связующего звена на бесконечной трансмиссии.

Далее примеры выполнения изобретения подробнее разъясняются на основании чертежей. На них показано:

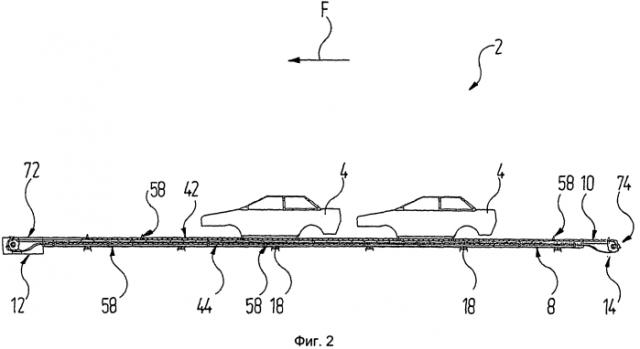

Фиг.1 - в качестве первого примера выполнения несущий цепной конвейер с выполненными с возможностью опрокидывания опорными пальцами на виде с боку, который включает в себя два приводных узла с конвейерной цепью каждый, которые циркулируют между приводным концом и опорным концом соответствующего приводного блока,

Фиг.2 - соответствующий фиг.1 вид несущего цепного транспортера, причем боковые стенки видного на фиг.1 направляющего профиля и кожух приводного конца опущены,

Фиг.3 - в увеличенном масштабе сечение несущего цепного конвейера вдоль линии III-III сечения на фиг.1,

Фиг.4 - увеличенный фрагмент показанного на фиг.2 приводного конца показанного там приводного узла,

Фиг.5 - увеличенный фрагмент показанной на фиг.2 конвейерной цепи в области показанного там переднего автомобильного кузова,

Фиг.6 - увеличенный фрагмент показанного на фиг.2 опорного конца показанного там приводного узла,

Фиг.7, 9 и 11 - приводные концы обоих приводных узлов несущего цепного конвейера на перспективном виде, причем показаны три фазы процесса опрокидывания опорного пальца для одного автомобильного кузова,

Фиг.8, 10 и 12 - соответствующие фиг.7, 9 и 11 виды опорных концов обоих приводных узлов несущего цепного конвейера на перспективном виде, причем показаны три фазы процесса установки опорного пальца,

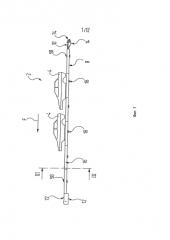

Фиг.13 - в качестве второго примера выполнения несущего цепного транспортера с выполненными без возможности опрокидывания опорными пальцами на перспективном виде,

Фиг.14 - соответствующий фиг.1 вид сбоку на несущий цепной конвейер согласно фиг.13,

Фиг.15 - вид сверху на несущий цепной конвейер согласно фиг.13 и 14,

Фиг.16 - соответствующий фиг.5 увеличенный вырез показанной на фиг.14 конвейерной цепи в области показанного там переднего автомобильного кузова, причем направляющий профиль частично показан прозрачным,

Фиг.17 - в увеличенном масштабе сечение несущего цепного конвейера вдоль линии XVII-XVII сечения на фиг.14,

На фиг.1-12 в качестве первого примера выполнения общим ссылочным обозначением 2 обозначен несущий цепной конвейер, с помощью которого автомобильные кузова 4 должны транспортироваться, например, через установку для обработки поверхности или через отдельные обрабатывающие зоны таковой. Направление транспортировки обозначено стрелкой F.

Для этого несущий цепной конвейер 2 включает в себя два проходящих параллельно друг другу приводных узла 6 и 8 для транспортировки автомобильных кузовов 4. Приводные узлы 6, 8 выполнены зеркально симметрично относительно проходящей параллельно им вертикальной плоскости, в остальном они конструктивно идентичны и поэтому с целью упрощения далее описаны только на примере приводного узла 8, который расположен слева по направлению транспортировки F. Все сказанное соответственно действует и в отношении приводного узла 6.

Приводной узел 8 направляет бесконечную трансмиссию в форме бесконечной конвейерной цепи 10, которая циркулирует между одним приводным концом 12 и одним опорным концом 14 приводного узла 8. Для этого приводной узел 8 включает в себя направляющий профиль 16 для конвейерной цепи 10, который закреплен на полу посредством нескольких опорных структур 18, которые также удерживают соответствующий направляющий профиль 16 приводного узла 8. Это видно на фиг.3.

Направляющий профиль 16 простирается между приводным концом 12 и опорным концом 14 приводного узла 8 и включает в себя первую боковую щечку 20 и вторую боковую щечку 22 с соответствующим плоским вертикальным участком 24 или же 26, от которых на верхнем продольном конце под прямым углом отогнут соответствующий находящийся сверху фланец 28 или же 30. Оба этих фланца 28, 30 направлены друг к другу, причем между ними остается продольный шлиц 32, который простирается по всей длине направляющего профиля 16.

На внутренней поверхности вертикального участка 24 первой, левой на фиг.3 боковой щечки 20 расположены две горизонтальные полки 34, 36, которые указывают в направлении второй, правой на фиг.3 боковой щечки 22. Также внутренняя поверхность вертикального участка 26 второй боковой щечки 22 удерживает на себе две горизонтальные полки, они обозначены ссылочными обозначениями 38 или же 40 и указывают в направлении левой боковой щечки 20.

Обе соответствующие верхние полки 34 и 38 боковых щечек 20, 22 находятся в общей горизонтальной плоскости. Из обеих соответственно нижних полок 36 и 40 полка 36 на первой боковой щечке 20 расположена выше, чем полка 40 на второй боковой щечке 22. Это будет еще раз описано далее.

Также между обеими верхними полками 34 и 38 боковых щечек 20, 22 и между обеими нижними полками 36 и 40 сохраняется промежуток. Эти промежутки в вертикальном направлении перекрывают верхний продольный шлиц 32 направляющего профиля 16.

Конвейерная цепь 10 предлагает нагруженную ветвь 42 и пустую ветвь 44, причем нагруженная ветвь 42 в предложенном примере выполнения опирается на полку 38 второй боковой щечки 22, пустая ветвь 44, напротив, проводится по нижней полке 40 второй боковой щечки 22. Нагруженная ветвь 42 и пустая ветвь 44 конвейерной цепи 10 простираются между обводной шестерней 46 на приводном конце 12 и обводной шестерней 48 на опорном конце 14 приводного узла 8. Обводные шестерни 46 и 48 установлены в подшипниках с возможностью вращения вокруг соответственно горизонтальной оси вращения, так что конвейерная цепь 10 соответственно циркулирует в вертикальной плоскости. Обводная шестерня 46 на приводном конце 12 может приводиться в движение самим по себе известным образом и соединена с соответствующей обводной шестерней приводного узла 8, так что конвейерная цепь 10 приводного узла 8 и конвейерная цепь 10 приводного узла 6 циркулируют синхронно. Обе пустые ветви 42 обеих конвейерных цепей 10 приводных узлов 6 и 8 с опорными пальцами 58 задают плоскость транспортировки, в которой транспортируются автомобильные кузова 4, которая в предложенном примере выполнения проходит горизонтально.

Конвейерная цепь 10 включает в себя множество цепных звеньев 50, которые самим по себе образом известным посредством выполненных с возможностью свободного вращения осевых пальцев 52 шарнирно соединены друг с другом. На фигурах не все осевые пальцы 52 обозначены одним ссылочным обозначением. На фиг.1, 2, а также 4 и 6 некоторые цепные звенья 50 на приводном конце 12 или же на соответствующем опорном конце 14 не показаны.

В особых парах цепных звеньев 50a, 50b соответствующие осевые пальцы 52 в направленном от приводного узла 8 направлении переходят в конец 54 оси, который тем самым выступает сбоку от конвейерной цепи 10.

Конец 54 оси на противолежащем конвейерной цепи 10 конце без возможности вращения соединен с поворотным блоком 56. Он, в качестве связующего с автомобильным кузовом 4 звена, удерживает опорный палец 58, продольная ось которого проходит перпендикулярно к оси конца 54 оси. На противолежащем концу 54 оси конце опорного пальца 58 имеется посадочный конус 60, который по своим размерам так подогнан к подлежащим транспортировке автомобильным кузовам 4, что может взаимодействовать со стандартизованными крепежными узлами автомобильного кузова 4 и, прежде всего, участками может входить в предусмотренное для этого проходное отверстие. Количество цепных звеньев 50 между двумя соседними и одним предназначенным для определенного автомобильного кузова 4 концами 54 осей или двумя соседними опорными пальцами 58 всегда одинаково и подобрано так, чтобы два соседних опорных пальца 58 подходили к двум соответствующим крепежным узлам автомобильного кузова 4. Расстояние между двумя подобными парами опорных пальцев 58 на одной конвейерной цепи 10 во время срока службы конвейерной цепи 10 при необходимости может изменяться путем удаления цепных звеньев, чтобы учитывать изменения длины конвейерной цепи 10, которое создается во время ее эксплуатации. На фиг.4 и 6 два соответствующих опорных пальца 58 показаны на небольшом расстоянии, чтобы нагляднее продемонстрировать разъясненный далее процесс опрокидывания и установки.

Принципиально, соответственно один опорный палец 58 каждой конвейерной цепи 10 должен входить в крепежный узел автомобильного кузова 4. Каждый второй опорный палец 58 каждой конвейерной цепи 10 вместе посадочного конуса 60 может удерживать опорную пластину, на которую автомобильный кузов 4 может опираться своим соответствующим порогом. Таким способом можно скомпенсировать допуски изготовления автомобильного кузова 4 или скомпенсировать изменения длины конвейерных цепей 10.

На своей противолежащей конвейерной цепи 10 стороне поворотный блок служит опорой первому, выполненному с возможностью вращения ролику 62 и второму выполненному с возможностью вращения ролику 64, оси вращения которых проходят параллельно оси соответствующего конца 54 оси и лежат с ней в общей плоскости. Между обоими роликами 62 и 64 остается промежуток 66.

Между отогнутым фланцем 30 и верхними полками 34 и 38 направляющего профиля 16 образован верхний направляющий канал 68 для нагруженной ветви 42 и под обеими верхними полками 34 и 38 нижний направляющий канал 70 для пустой ветви 44 конвейерной цепи 10. Это видно на фиг.3.

Как видно там и на фиг.5, нагруженная ветвь 42 конвейерной цепи 10 проходит через верхний направляющий канал таким образом, что опорные пальцы 58 от поворотного блока 56 проходят вверх сквозь продольный шлиц 32 направляющего профиля 16. При этом соответствующий посадочный конус 60 каждого опорного пальца 58 находится сверху.

При этом цепные звенья 50 скользят по верхней полке 36 первой боковой щечки 20, и ролики 62 и 64 на поворотном блоке 56 катятся по верхней полке 38 второй боковой щечки 22. При этом первый ролик 62 в направлении F транспортировки обгоняет второй ролик 64. Благодаря тому, что ролики 62 и 64 расположены в продольном направлении друг за другом, таким образом предотвращается то, что опорный палец 58 при тяге конвейерной цепи 10 опрокинется вокруг оси конца 54 оси.

В нижнем направляющем канале 70 пустая ветвь 44 конвейерной цепи движется, напротив, таким образом, что опорные пальцы 58 по сравнению со своим вертикальным положением опрокинуты на пустой ветке 42 на 90° и направлены в противоположном направлению F транспортировки направлении. При этом их продольная ось находится по существу в горизонтальной плоскости.

Цепные звенья 50 при этом скользят по нижней полке 36 первой боковой щечки 20. Первый ролик 62 на поворотном блоке 56 катится по нижней полке 40 второй боковой щечки 22, в отличие от этого второй ролик 64 свободно транспортируется под нижней полкой 40 поворотным блоком 56. При этом полка 40 расположена в промежутке 66 между обоими роликами 62, 64 на поворотном блоке 56.

Для того чтобы при циркуляции конвейерной цепи 10 вызвать соответствующую позицию опорных пальцев 58 на нагруженной ветви 42 и на пустой ветви 44 конвейерной цепи 10, на приводном конце 12 приводного устройства 8 имеется опрокидывающее устройство 72 и на опорном конце 14 приводного узла 8 имеется устанавливающее устройство 74.

Опрокидывающее устройство 72 особо хорошо видно на фиг.4, 7, 9 и 11. Опрокидывающее устройство 72 включает в себя первый концевой участок 76 днища верхней полки 38 на второй боковой щечке 22, который прямолинейно простирается по боковой щечке 22 направляющего профиля 16 наружу. Кроме того, опрокидывающее устройство 72 включает в себя изогнутую направляющую 78, в которую переходит нижняя полка 40 на второй боковой щечке 22. При этом нижняя полка сначала заканчивается в шинном участке 78a с уклоном в направлении F транспортировки, который опять переходит в горизонтальный шинный участок 78b. К нему примыкает изогнутый круговой шинный участок 78с, который описывает примерную полуокружность воображаемой окружности, центральная ось которой находится коаксиально к центральной оси обводной шестерни 46.

Положение по высоте горизонтального шинного участка 78b, траектория кругового шинного участка 78c и расположение и геометрия обводной шестерни 46 согласованы друг с другом таким образом, что при натянутой конвейерной цепи 10 круговой шинный участок 78c примерно следует витку конца 54 оси вокруг обводной шестерни 46.

Круговой шинный участок 78c заканчивается в верхней вершине лежащей в его основании воображаемой окружности. Первый участок 76 днища верхней полки 38 на второй боковой щечке 22 простирается в направлении свободного конца кругового участка 78c днища направляющей 78 лишь настолько, чтобы оставалось расстояние, которое чуть больше, чем диаметр роликов 62 и 64 на поворотном блоке 56.

Также опрокидывающее устройство 72 включает в себя ходовое днище 80 для конвейерной цепи 10, которое переходит в нижнюю полку 36 на первой боковой щечке 20. Ходовое днище 80 в направлении F транспортировки также имеет уклон относительно нормального направления движения пустой ветви 44 конвейерной цепи 10 и, тем самым, в противоположном направлению F транспортировки направлении ходовое днище 80 в соответствии с этим имеет подъем. Посредством ходового днища 80 цепные звенья 50 конвейерной цепи 10, которые сходят с обводной шестерни 46 на приводном конце 12 приводного узла 8, попадают на нижнюю полку 36 на первой боковой щечке 20 направляющего профиля 16.

Устанавливающее устройство 74 особо хорошо видно на фиг.6, 8, 10 и 12. Устанавливающее устройство 74 включает в себя второй концевой участок 82 днища верхней полки 38 на второй боковой щечке 22, который в противоположном направлению F транспортировки направлении прямолинейно простирается по боковой щечке 22 наружу. На своем противолежащем полке 38 конце он удерживает ведущую шину 84, которая изогнута вниз и описывает примерно четверть окружности вдоль воображаемой окружности. Свободный конец ведущей шины 84 лежит примерно по центру между наружным контуром в свету и центральной осью обводной шестерни 48 и находится примерно на высоте ее центральной оси.

Кроме того, опрокидывающее устройство 74 включает в себя изогнутую направляющую 86, в которую переходит нижняя полка 40 на второй боковой щечке 22. При этом нижняя полка 40 сначала опять заканчивается шинным участком 86a с уклоном, однако он имеет противоположное направлению F транспортировки направление. Затем шинный участок 86a снова переходит в горизонтальный шинный участок 86b. К нему снова примыкает изогнутый круговой шинный участок 86c, который описывать четверть воображаемой окружности, центральная ось которой находится коаксиально центральной оси обводной шестерни 46. Свободный конец кругового шинного участка 86c в радиальном направлении находится снаружи рядом со свободным концом ведущей шины 84. При этом сохраняется расстояние, которое немного больше диаметра роликов 62 и 64 на поворотном блоке 65.

Положение по высоте горизонтального шинного участка 86b, траектория кругового шинного участка 86с и расположение и геометрия обводной шестерни 48 на опорном конце 14 согласованы друг с другом таким образом, что при натянутой конвейерной цепи 10 круговой шинный участок 86с примерно следует витку конца 54 оси вокруг обводной шестерни 48.

Устанавливающее устройство 74 включает в себя также ходовое днище 88, которое переходит в полку 36 на первой боковой щечке 20 и в направлении F транспортировки имеет подъем. Посредством ходового днища 88 цепные звенья 50 конвейерной цепи 10, которые сходят с обводной шестерни 48 на опорном конце 14 приводного узла 8, направляются на нижнюю полку 36 на первой боковой щечке 20 направляющего профиля 16.

Как на приводном конце 12, так и на опорном конце 14 приводного узла 8 верхняя полка 34 направляющего профиля 16, по которой проходит конвейерная цепь 10, горизонтально простирается над первой боковой щечкой 20 наружу и проходит соответственно почти до обводной шестерни 46 или же до обводной шестерни 48.

Несущий цепной конвейер 2 работает следующим образом.

Автомобильный кузов 4 посредством не представляющих интереса средств транспортировки на опорном конце 14 приводных узлов 6 и 8 устанавливается на опорные пальцы 58 или же на их посадочные конуса 60 нагруженной ветви конвейерной цепи, которые простираются вертикально вверх из направляющих профилей 16. Автомобильные кузова могут устанавливаться на опорные пальцы 58 непосредственно без необходимости использования несущей структуры, например салазок.

Воспринимаемая нагрузка от опорных пальцев 58 через поворотный блок 56 передается на конвейерную цепь 10 и ролики 62, 64 и воспринимается верхними полками 34 и 38 направляющего профиля 16. Обводные шестерни 46 приводятся на соответствующем приводном конце 12 приводных узлов 6 и 8, и автомобильный кузов 4 транспортируется в направлении F транспортировки. При этом нагруженная ветвь 42 каждой конвейерной цепи 10 скользит по верхней полке 34, и ролики 62, 64 на поворотном блоке 56 катятся по верхней полке 38 соответствующего направляющего профиля 16. После того как автомобильный кузов 4 будет оттранспортирован на предварительно заданное расстояние, он самим по себе известным образом снимается с несущего цепного транспортера 2.

При циркуляции конвейерной цепи 10 пара цепных звеньев 50a, 50b нагруженной ветви 42, которая соединена с одним опорным пальцем 58, попадает в опрокидывающее устройство 72. Там ролики 62, 64 сначала катятся по участку 76 днища до его свободного конца. Это видно на фиг.7.

Как только опережающий в направлении F транспортировки ролик 62 на поворотном блоке 56 выйдет за свободный конец участка 76 днища, он попадает в промежуток между участком 76 днища и круговым шинным участком 78с направляющей 78. Отстающий в направлении F транспортировки ролик 64 на поворотном блоке 56 пока еще опирается на участок 76 днища, благодаря чему опорный палец 58 опрокидывается вокруг оси осевого пальца 52 с концом 54 оси в направлении F транспортировки. При этом свободный конец кругового шинного участка 78с направляющей 78 входит в промежуток 66 между роликами 62 и 64 на поворотном блоке 56. Это видно на фиг.9.

При дальнейшей циркуляции конвейерной цепи 10 поворотный блок 56 проводится через направляющую 78 таким образом, что опорный палец 58 следует его траектории и при этом постоянно ориентирован примерно по касательной к направляющей 78. Это видно на фиг.11.

Наконец, опорный палец 58 в положении покоя, в котором он ориентирован горизонтально, попадает в направляющий профиль 16, как это видно на фиг.3 и 5.

Если конвейерная цепь 10 продолжает циркуляцию, то опорный палец 58 наконец попадает в устанавливающее устройство 74 на опорном конце 14 приводного узла 6 или же 8. Там ролик 62 на поворотном блоке 56 катится по направляющей 86 так, что она расположена между роликами 62 и 64. Это видно на фиг.12.

Таким образом, опорный палец 58 следует траектории направляющей 86 и здесь также всегда ориентирован примерно по касательной к ней.

На фиг.10 видна фаза циркуляции конвейерной цепи 10, в которой поворотный блок 56 с опорным пальцем 58 попадает в область между свободными концами кругового шинного сегмента 86с направляющей 86 и ведущей шиной 84.

При этом по ведущей шине 84 сначала катится первый ролик 62 на поворотном блоке 56. Когда второй ролик 64 на поворотном блоке 56 теряет контакт с круговым шинным участком 86с направляющей 86, то опорный палец 58 может опрокинуться так, что в заключение оба ролика 62, 64 на поворотном блоке 56 катятся по ведущей шине 84. При дальнейшей циркуляции конвейерной цепи 10 ролики 62, 64 катятся затем по второму участку 82 днища верхней полки 38 на второй боковой щечке 22, так что опорный палец 58 выступает вверх в вертикальном направлении, что задает его рабочее положение.

Тем самым посредством направляющей 78 опрокидывающего устройства 72, а также ведущей шины 84 и направляющей 86 устанавливающего устройства 74 опорные пальцы 58 принудительно совершают требуемое опрокидывающее движение, чтобы привести их из рабочего положения на нагруженной ветви 42 в положение покоя на пустой ветви 44 конвейерной цепи 10 и наоборот.

На фиг.13-17 показан второй пример выполнения несущего цепного транспортера 2′. Компоненты, которые соответствуют компонентам несущего цепного транспортера 2 согласно фиг.1-12, обозначены там теми же самыми ссылочными обозначениями. На фиг.13-15 схематично показана сушилка 90, через которую должен пройти автомобильный кузов 4.

В отличие от несущего цепного транспортера 2 обводные шестерни 46 и 48 установлены в подшипниках с возможностью вращения не вокруг горизонтальной оси вращения, а вокруг вертикальной оси вращения так, что конвейерные цепи 10 циркулируют соответственно в горизонтальной плоскости. Соответствующие нагруженные ветви 42 обеих конвейерных цепей 10 приводных узлов 6, 8 проходят параллельно друг другу и расположены напротив друг друга. Поэтому соответствующие обводные шестерни 46 или же 48 приводных узлов вращаются в противоположных направлениях вращения, благодаря чему обе нагруженные ветви 42 приводятся в одном и том же направлении F транспортировки.

Опорные пальцы 58 с посадочными конусами 60 здесь на верхней стороне конвейерной цепи 10 жестко соединены с соответствующим осевым пальцем 52 между цепными звеньями 50а, 50b и проходят коаксиально к нему. Иначе говоря, в несущем цепном конвейере 2′ осевые пальцы 52 между цепными звеньями 50а, 50b на верхней стороне конвейерной цепи 10 переходят в опорные пальцы 58.

На противолежащей опорному пальцу 58 нижней стороне конвейерной цепи 10 соответствующий осевой палец жестко соединен с роликоподшипником 92, который выполнен с возможностью вращения вокруг горизонтальной оси. Таким образом, ходовой ролик 94 транспортируется вместе с конвейерной цепью 10 и опирает ее по направлению вниз.

Направляющий профиль 16 приводных узлов 6 и 8 для каждой ветви включает в себя горизонтальные боковые направляющие 96, которые проходят между обводными роликами 46 и 48 и которые стоят по бокам цепных звеньев 150. Ходовые ролики 94 катятся по проходящей по периметру горизонтальной нижней направляющей 98, которая расположена вертикально под конвейерной цепью 10 и повторяет ее траекторию.

Благодаря возможности свободного вращения осевых пальцев 52, ходовые ролики 52 при перемещении конвейерной цепи 10 из-за трения по нижней направляющей 98 ориентируются без принятия дополнительных мер так, что изменение направления движения конвейерной цепи 10 по обводным шестерням 48 и 48 происходит без проблем.

Благодаря как опрокидывающим, так и устанавливающим устройствам 72 или же 74 и горизонтальному выравниванию опорных пальцев 58 пустой ветви 144 конвейерной цепи 10 в несущем цепном конвейере 2, так и благодаря горизонтальной циркуляции конвейерных цепей 10 с постоянно ориентированными вертикально опорными пальцами 58 в несущем цепном конвейере 2′ можно выдержать небольшую требуемую конструктивную высоту соответствующих приводных узлов 6 и 8, несмотря на относительно далеко выступающие от соответствующей конвейерной цепи 10 опорные пальцы 58.

В показанном на фиг.13-17 примере выполнения соответствующая нагруженная ветвь 42 каждого транспортировочного узла 6, 8 проходит внутри и соответствующая пустая цепь 44 снаружи. В непоказанной отдельно модификации расстояние между транспортировочными узлами 6 и 8 уменьшено таким образом, что соответствующая находящаяся снаружи ветвь конвейерных цепей берет на себя автомобильный кузов 4, и пустая ветвь проходит внутри под автомобильным кузовом 4.

1. Устройство для транспортировки автомобильных кузовов, на которых имеются стандартизованные крепежные узлы, с:а) по меньшей мере одной бесконечной трансмиссией (10), которая образует нагруженную ветвь (42) и пустую ветвь (44),б) направляющим устройством (6, 8) по меньшей мере для одной бесконечной трансмиссии (10), которое включает в себя первый обводной элемент (46) и по меньшей мере один второй обводной элемент (48), по которым циркулирует по меньшей мере одна бесконечная трансмиссия (10),причемв) по меньшей мере одна бесконечная трансмиссия (10) несет на себе множество связующих звеньев (58), которые расположены и ориентированы так, что они могут взаимодействовать с имеющимися на автомобильном кузове (4) стандартизованными крепежными узлами,отличающееся тем, что:г) связующие звенья (58) соединены с бесконечной трансмиссией (10) с возможностью опрокидывания вокруг оси (52, 54),д) имеются средства (72, 74), которые выполнены так, что связующие звенья (58) транспортируются вместе с нагруженной ветвью (42) в рабочем положении и с пустой ветвью (44) в опрокинутом по отношению к нему положении покоя, причем указанные средства (72, 74) включают в себя:да) опрокидывающее устройство (72) на первом конце (12) бесконечной трансмиссии (10), посредством которого связующие звенья (58) из своего рабочего положения опрокидываются в положение покоя,дб) устанавливающее устройство (74) на втором конце (14) бесконечной трансмиссии (10), посредством которого связующие звенья (58) из своего положения покоя опрокидываются в рабочее положение.

2. Устройство по п. 1, отличающееся тем, что имеется, по меньшей мере, две бесконечных трансмиссии (10), нагруженные ветви (42) которых проходят параллельно друг другу и с помощью связующих звеньев (58) задают плоскость транспортировки, прежде всего горизонтальную плоскость транспортировки.

3. Устройство по п. 1 или 2, отличающееся тем, что связующие звенья (58), по меньшей мере, в области нагруженной ветви (42) бесконечной трансмиссии (10) простираются вертикально вверх над бесконечной трансмиссией (10).

4. Устройство по п. 1, отличающееся тем, что связующие звенья (58) выполнены в виде опорных пальцев (58).

5. Устройство по п. 1, отличающееся тем, что ось (52, 54) опрокидывания связующих звеньев (58) при работе устройства (2) проходит горизонтально и перпендикулярно к направлению циркуляции, и опрокидывающее устройство (72) и устанавливающее устройство (74) включают в себя шинные элементы (76, 78, 82, 84, 86), посредством которых связующие звенья (58) принудительно выполняют движение опрокидывания.

6. Устройство по п. 1, отличающееся тем, что первый и второй обводные элементы (46, 48) установлены в подшипниках с возможностью вращения вокруг параллельных друг другу осей, которые проходят под углом, отличающимся от 0°, к горизонтальной плоскости.

7. Устройство по п. 6, отличающееся тем, что оси первого и второго обводных элементов (46, 48) проходят вертикально.

8. Устройство по п. 7, отличающееся тем, что связующие звенья (58) установлены на верхней стороне бесконечной трансмиссии (10).

9. Устройство по п. 7 или 8, отличающееся тем, что бесконечная трансмиссия (10) на своей нижней стороне опирается посредством нескольких движущихся вместе с ней ходовых роликов (94).

10. Устройство по п. 9, отличающееся тем, что соответственно один ходовой ролик (94) расположен напротив одного связующего звена (58) на бесконечной трансмиссии (10).