Способ магнитного контроля сварных стыков рельсов

Иллюстрации

Показать всеИзобретение относится к области исследования материалов с помощью магнитных средств, в частности фиксации изменений величины магнитного потока при изменении номинального сечения или структуры металла с ферромагнитными свойствами. Способ магнитного контроля сварных стыков рельсов заключается в том, что на дефектоскопическом средстве устанавливают устройство, создающее магнитное поле в рельсе, перемещают дефектоскопическое средство и фиксируют изменения магнитного поля в рельсе датчиком, скользящим по поверхности рельса, обнаруживают зоны сварных стыков, сохраняют их координаты в диагностической карте участка рельсового пути, при этом дополнительно фиксируют и сохраняют формы сигналов от зон сварных стыков, сравнивают их с соответствующими сигналами предыдущих измерений и на основании этих сравнений принимают решение об обнаружении и развитии дефектов в сварных стыках рельсов. Технический результат - повышение достоверности обнаружения и производительности контроля сварных стыков рельсов. 5 ил.

Реферат

Изобретение относится к области исследования материалов с помощью магнитных средств, в частности фиксации изменении величины магнитного потока при изменении номинального сечения или структуры металла с ферромагнитными свойствами. Изобретение может быть использовано при скоростной дефектоскопии железнодорожных рельсов для обнаружения дефектов в сварных стыках рельсов. Мощный магнитный поток, сформированный намагничивающей системой в рельсе, встречая препятствие (поперечную трещину, зону пониженной магнитной проницаемости) обтекает это препятствие и частично выходит наружу. Вблизи этой зоны на поверхности появляется дополнительное магнитное поле, которое и фиксируется датчиком.

В современных рельсовых путях сварка является основным способом формирования рельсовых бесстыковых плетей (на 2014 г уже 70% главных путей ОАО «РЖД» являются бесстыковыми). На железных дорогах России эксплуатируются около 5 млн. сварных стыков рельсов. В основном, по прочностным характеристикам зона сварного стыка мало отличается от зоны основного металла рельса. Однако нарушения технологии выполнения сварочных работ, появление несплошностей усталостного характера иногда приводят к изломам рельсов в зоне сварных стыков. В последние 10 лет до 35% изломов рельсов на железных дорогах ОАО «РЖД» происходят по дефектам в зоне сварных стыков.

С целью своевременного обнаружения дефектов усталостного происхождения сварные стыки периодически (через каждые 2 года эксплуатации) контролируют ультразвуковым эхо-методом в соответствии с нормативно-техническим документом (НТД) ОАО «РЖД» [1]. Контроль производят с помощью ультразвукового преобразователя с углом ввода 50°, осуществляя ручное сканирование в околошовной зоне (±200 мм от центра шва) шагом сканирования 3 мм по всему периметру шва. На настоящее время данная технология является наиболее трудоемкой и низкотехнологичной операцией неразрушающего контроля рельсового пути. На контроль сварных стыков рельсов ежегодно расходуются огромные трудовые и финансовые ресурсы, т.к. производительность контроля по данной технологии составляет всего 40 стыков в смену [2]. На практике, требования НТД часто нарушаются, и достоверность контроля сварных стыков рельсов остается недопустимо низкой.

С целью механизации процесса и регистрации результатов контроля предложен способ и устройство ультразвукового контроля сварных стыков рельсов по патенту [3], предусматривающие установку нескольких электроакустический преобразователей на разных поверхностях рельса в околошовной зоне, зондирование всего сечения сварного стыка, совместную обработку отраженных от искомого дефекта эхо-сигналов и вычисление пространственного положения дефекта. Способ позволяет в несколько раз повысить производительность контроля и объективно зарегистрировать все сигналы, получаемые из зоны сварного стыка рельса. Известный способ является механизированным контролем сварного стыка, требует участия двух операторов (для перемещения устройства от стыка к стыку и оперативного снятия устройства при приближении поезда) и обладает недостаточной экономичностью и производительностью контроля.

Кроме того, ультразвуковые методы не обеспечивают качественного контроля верхней части головки рельса, зоны максимальной нагрузки на сечение рельса, в том числе и в зоне сварного стыка. Действующие НТД контроля сварных стыков рельсов (см., например, [1]) допускают возможность пропуска дефектов на глубине до 8 мм от поверхности катания головки рельса. В то же время именно в приповерхностной зоне начинают развиваться контактно-усталостные трещины кода 26.3 и неровности на поверхности катания кода 46.3 [4] (смятие головки из-за неравномерности механических свойств металла в месте сварного стыка) (см. с. 226-258 [5]).

При сплошном ультразвуковом контроле рельсов с помощью дефектоскопных тележек одновременно с контролем зоны основного металла контролируются и зоны сварных стыков рельсов [5]. Однако им присущи указанные выше недостатки ультразвукового метода. Как правило, при отсутствии внутренних дефектов в зоне сварки на дефектограмме ультразвукового контроля сварной стык не локализуется (отсутствуют какие-либо эхо-сигналы).

На современных железных дорогах широко применяются скоростные транспортные средства дефектоскопии: вагоны, автомотрисы и т.п., которые позволяют в наименьшей степени занимать рельсовые пути на технологические процедуры. Скоростная дефектоскопия предполагает использование соответствующих методов, в основном ультразвуковых и магнитных. Ультразвуковые (УЗ) методы позволяют достаточно подробно исследовать внутреннюю структуру рельса с целью обнаружения дефектов, но имеют целый ряд проблем с применением, в частности, с обеспечением надежного акустического контакта электроакустических преобразователей (излучателей и приемников) с рельсом. В результате сигналы даже от стабильного отражателя (например, болтового отверстия) при периодическом контроле повторяются с низким коэффициентом корреляции и не могут быть использованы для мониторинга состояния контролируемого объекта (рельса).

Магнитные (магнитодинамические) методы (МД) более просты в использовании, меньше зависят от внешних условий. К достоинствам магнитодинамических методов следует отнести: возможность работы во всех климатических зонах при любых погодных условиях; высокую достоверность измерений, обеспечивающую хорошую повторяемость результатов и возможность мониторинга развития отдельных дефектов; возможность работы на любых скоростях движения транспортного средства.

Однако магнитные методы позволяют обнаруживать дефекты рельсов только в поверхностной и приповерхностной зоне головки рельсов. При применении современных систем намагничивания с электромагнитами на осях колесных пар специальной подвагонной (индукторной) тележки глубина залегания обнаруживаемых МД методом дефектов может достигать 15 мм [6].

Кроме того, МД метод позволяет решить задачу относительной навигации, привязывая положение дефектоскопических средств к конструктивным элементам рельсового пути: болтовым и сварным стыкам, стыковым накладкам, стрелочным переводам (и даже, за счет фиксации поля рассеяния - рельсовым подкладкам) и другим аномальным объектам, которые могут быть обнаружены методом. Дифференциация сигналов от дефектов и от конструктивных элементов может решаться путем сопоставления координат обнаруженных аномальных объектов с координатами конструктивных элементов, сохраненными ранее в диагностической карте участка рельсового пути.

Магнитные способы дефектоскопии рельсов известны давно, например [7], и заключаются в том, что на дефектоскопическом средстве устанавливают устройство, создающее магнитное поле в рельсе, перемещают дефектоскопическое средство и фиксируют магнитное поле в рельсе датчиком, скользящим по поверхности рельса, обнаруживают аномальные по амплитуде сигналы, по которым принимают решение об обнаружении дефектов в рельсе. Данный способ предполагает исключение из рассмотрения сварных стыков рельсов. Недостатком такого способа является низкая достоверность обнаружения дефектных участков рельсового пути, в частности в зоне сварных стыков рельсов.

Известен способ магнитного обнаружения дефектов в рельсах [8], заключающийся в том, что на дефектоскопическом средстве устанавливают устройство, создающее магнитное поле в рельсе, перемещают дефектоскопическое средство и фиксируют магнитное поле в рельсе датчиком, скользящим по поверхности рельса, сигналы которого сравнивают с эталонными сигналами дефектов корреляционным способом.

Недостатком этого способа является сложность создания библиотеки эталонных сигналов, которой на сегодняшний день не существует из-за особенностей магнитного метода, отмеченных выше.

Наиболее близким к заявляемому является способ диагностики рельсового пути [9], заключающийся в том, что на дефектоскопическом средстве устанавливают устройство, создающее магнитное поле в рельсе, перемещают дефектоскопическое средство и фиксируют магнитное поле в рельсе датчиком, скользящим по поверхности рельса, обнаруживают сигналы от конструктивных элементов рельсового пути и дефектов, сохраняют их координаты в диагностической карте участка рельсового пути. Причем, как следует из описания известного способа, сигналы от зон сварных стыков рельсов, как и другие конструктивные элементы пути, могут быть выделены как ручным, так и автоматизированным способом.

Недостатком этого способа является низкая обнаруживающая способность дефектов в зоне сварных стыков рельсов. Этот недостаток связан с тем, что, как в данном, так и в других, известных авторам способах, недостаточно полно используются информационные возможности магнитного метода контроля.

Задачей, решаемой заявляемым способом, является повышение достоверности и производительности контроля сварных стыков рельсов с использованием магнитного метода контроля.

Для решения поставленной задачи на дефектоскопическом средстве устанавливают устройство, создающее магнитное поле в рельсе, перемещают дефектоскопическое средство и фиксируют изменения магнитного поля в рельсе датчиком, скользящим по поверхности рельса, обнаруживают зоны сварных стыков, сохраняют их координаты в диагностической карте участка рельсового пути, дополнительно фиксируют и сохраняют формы сигналов от зон сварных стыков, сравнивают их с соответствующими сигналами предыдущих измерений и на основании этих сравнений принимают решение об обнаружении и развитии дефектов в сварных стыках рельсов.

Из всех конструктивных элементов, фиксируемых при сканировании рельсового пути магнитным методом контроля, реализующимся дефектоскопическим средством (например, вагоном-дефектоскопом), наиболее стабильными и повторяющимися от проезда к проезду являются сигналы от зон сварных стыков рельсов. Сигналы от болтовых стыков могут меняться со временем из-за и температурного изменения стыковых зазоров, сигналы от стрелочных переводов зависят от направления движения и, соответственно, от положения остряка перевода. Только сигналы от зон сварного стыка при неизменном состоянии соединения остаются стабильными в течение значительного периода времени.

По данным специалистов Отделения «Сварка» ОАО «ВНИИЖТ» в общем случае структура металла сварного стыка рельсов состоит из шести участков: шов; зона неполного расплавления; зона рекристаллизации (зона крупного зерна); зона перекристаллизации (зона мелкого зерна); зона неполной нормализации и основного металла [10]. Таким образом, в процессе перемещения (проезда) дефектоскопического средства над сварным стыком датчик магнитного поля проезжает от одной зоны основного металла до другой девять зон с разной структурой, обычно обозначаемой как «зона термического влияния» или зона сварного стыка. Общая величина (длина) этой зоны зависит от применяемой технологии сварки (пульсирующим или непрерывным оплавлением) и может составлять до 80 мм. Естественно, магнитная проницаемость составляющих участков зоны сварного стыка различна, что и обеспечивает формирование характерного сигнала (отклика) магнитного метода контроля при сканировании.

Как замечено авторами данной заявки, форма сигнала МД метода может существенно меняться при изменении состояния сварного стыка в процессе эксплуатации: зарождении и развитии внутренних трещин кода 26.3, появлении неровности на поверхности катания кода 46.3 (смятие головки из-за неравномерности механических свойств металла в месте сварного стыка), выкрашиваний металла на рабочей выкружке (код дефекта 10 или 11) [5] и механических повреждений головки рельса. Эта закономерность подтверждена наблюдениями состояния сварных стыков рельсов за достаточно длительный период времени по сигналам магнитного метода и дополнительных исследований альтернативными методами (визуальный осмотр и ультразвуковые исследования) разных участков рельсового пути.

При этом отмечена высокая повторяемость сигналов от бездефектных сварных стыков как по амплитуде, так и по форме сигналов. Таким образом, установлено, что сигналы МД метода могут использоваться не только как индикаторы аномалии в рельсе, но обладают информацией, которая позволяет по форме сигнала получить более подробную информацию о состоянии сварного стыка рельсов.

Существенные отличия заявляемого способа состоят в том, что:

Дополнительно измеряют и сохраняют формы сигналов от зоны сварного стыка магнитным методом. Форма сигналов содержит информацию о состоянии сварного стыка, изменение которого при периодическом контроле может быть использовано для фиксации зарождения и развития дефектов в контролируемой зоне, идентификации обнаруженных объектов и оценки их свойств. В заявляемом техническом решении процедуры фиксация и анализ формы сигналов от зон сварных стыков являются ключевыми.

В прототипе обнаруживают сигналы от конструктивных элементов рельсового пути, в том числе и сварных стыков, по амплитуде, для которых в диагностической карте сохраняют только их координаты. Таким образом, форма сигналов не рассматривается.

Сравнивают формы сигналов от зон сварных стыков рельсов магнитного метода с формой соответствующих сигналов предыдущих измерений и принимают решение об обнаружении и развитии дефектов в зоне сварных стыков рельсов. Как известно, форма сигнала - зависимость мгновенного значения от времени - позволяет оценивать многие параметры колебаний. Для автоматического сопоставления и выявления изменений в форме текущих сигналов от зон сварных стыков с предыдущими могут использоваться различные методы анализа: спектральные, корреляционные, среднеквадратичное отклонение амплитуд сигналов RMS и другие.

В прототипе анализ сохраненных сигналов магнитного метода производится только с точки зрения навигационной задачи. Сигналы от магнитного дефектоскопа используют лишь как надежные координатные метки соответствующих конструктивных элементов рельсового пути, т.е. служат для решения бинарной задачи: есть или нет искомый элемент в данной точке. При этом в прототипе анализ формы сигнала от зоны термического влияния сварного стыка не производится.

Заявляемый способ иллюстрируют следующие графические материалы:

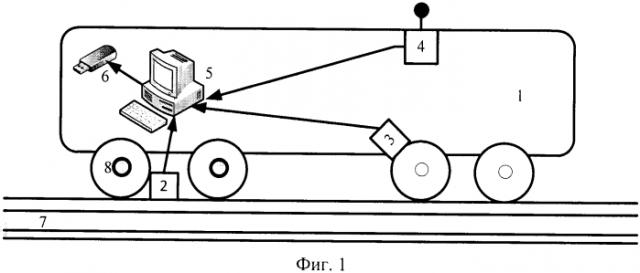

Фиг. 1 - дефектоскопическое средство (вагон-дефектоскоп), где

1 - Вагон-дефектоскоп.

2 - Датчик магнитного дефектоскопа.

3 - Датчик пути (от колеса).

4 - Аппаратура GPS.

5 - Блок обработки.

6 - Носитель диагностической карты.

7 - Рельс.

8 - Катушки подмагничивания.

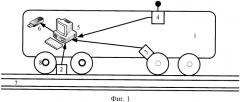

Фиг. 2 - Схема магнитного дефектоскопического средства, где

9 - Магнитный поток.

10 - Сварной стык рельсов.

11 - Поверхностный дефект головки рельса.

12 - Внутренний дефект рельса.

13 - Шпальная подкладка.

Фиг. 3 - Сигналы МД метода от сварного стыка рельса:

A) Исходный;

B) Через месяц;

C) Через год;

14 - сигнал от сварного стыка;

15 - сигнал от дефекта в сварном стыке.

Фиг. 4 - Сигналы МД метода от зоны сварного стыка рельса:

A) Исходный;

B) Через месяц;

C) Через год;

16 - сигнал от сварного стыка;

17 - сигнал от дефекта в зоне сварного стыка.

Фиг. 5 - Результаты корреляционной обработки сигналов МД метода.

Рассмотрим возможность реализации заявляемого способа на примере обработки сигналов магнитного метода в зоне сварных стыков рельсов.

Вагон-дефектоскоп (или любую подвижную единицу на рельсовом ходу: автомотрису, автомобиль на комбинированном ходу 1, Фиг. 1, устанавливают на рельсы 7 и оснащают магнитным дефектоскопом, который включает катушки намагничивания 8, установленные на осях колесной пары, датчик магнитного дефектоскопа 2 и блок обработки 5. Кроме того, в вагоне 1 установлены навигационные средства: аппаратура GPS 4 (датчик абсолютных координат) и датчик пути 3, соединенные с блоком обработки 5.

Навигационная система вагона-дефектоскопа, с одной стороны, должна обеспечивать определение навигационных параметров на больших дистанциях (десятки, сотни километров), а с другой стороны, определять координаты дефектных участков размером в несколько миллиметров с точностью до сантиметров. Эти обстоятельства приводят к тому, что навигационная система, в соответствии с известным способом, принятым за прототип, строится по иерархическому принципу. Подсистема абсолютной навигации GPS 4 формирует данные о координатах вагона-дефектоскопа. Эти данные являются неточными (ошибки составляют метры), но позволяют избежать грубых ошибок привязки. Подсистема относительной навигации «от колеса» 3 обладает рекурсивными свойствами, т.е. способна накапливать ошибки, однако на коротких участках ее данные обладают высокой точностью и позволяют определить расстояния от выбранного маркера до интересующей точки.

Навигационная система вагона-дефектоскопа может содержать подсистемы, формирующие соответствующие маркеры, например, связанные с километровыми и пикетными столбами, обнаруживаемыми автоматически или вручную (на чертеже не показаны). Более точной навигационной привязки можно добиться, используя сварные стыки рельсов, расположенные, как правило, на расстоянии 25 м друг от друга и обнаруживаемые магнитным дефектоскопом. Повышения точности можно добиться и за счет рельсовых подкладок, также обнаруживаемых магнитным дефектоскопом за счет полей рассеяния системы намагничивания вагона-дефектоскопа.

В процессе движения вагона-дефектоскопа, Фиг. 2, катушки намагничивания 8 возбуждают магнитное поле 9, которое замыкается по металлическим конструкциям: ось колеса, само колесо, рельс, колесо, ось колеса и т.д. Поле проникает в рельс на глубину до 15-20 мм, в результате МД методом в основном обнаруживаются неоднородности: сварные стыки 10, поверхностные 11 и подповерхностные дефекты 12 преимущественно в головке рельса. Магнитное поле рассеяния охватывает окружающее пространство, в том числе конструктивные элементы, например шпальные подкладки 13. При движении вагона-дефектоскопа неоднородности магнитного поля воспринимает датчик 2, скользящий по поверхности катания рельса. Полученные сигналы оцифровываются, подвергаются анализу в блоке обработки 5 и сохраняются в диагностической карте 6 с привязкой к координатам пути.

В качестве датчика 2 магнитного дефектоскопа могут использоваться индукционные, магниторезистивные, феррозондовые измерительные преобразователи или датчики Холла. Точность измерения указанных преобразователей различна и зависит от реализуемых скоростей сканирования. В рассматриваемом случае датчики 2 магнитного поля индукционного типа располагаются на поверхности рельса возле заднего (относительно направления движения вагона) магнитного полюса системы намагничивания (заднего колеса индукторной тележки).

Обработка сигналов МД метода в блоке обработки 5 заключается, во-первых, в выделении сигналов от зон сварных стыков по амплитуде сигналов и сохранении в диагностической карте 6 их координат по данным навигационной системы. Во-вторых, при обнаружении такого сигнала сохраняют в диагностической карте 6 форму полученного сигнала в некоторой окрестности от аномальной амплитуды. С учетом того, что согласно действующему НТД при ультразвуковом контроле обеспечивают сканирование на участке ±200 мм от центра шва [1 и 5] для целей диагностики сварного стыка рельсов магнитным методом также, с целью сохранения единства подходов (со значительным запасом), примем участок пути протяженностью 400 мм с анализом соответствующего участка дефектограммы.

Если измерения являются не первыми, то диагностическая карта хранит результаты предыдущих измерений. В-третьих, сопоставляют формы текущих сигналов от зон сварных стыков с предыдущими с использованием математических методов анализа (спектральные, корреляционные или среднеквадратичное отклонение амплитуд сигналов RMS), на основании чего принимают решение об обнаружении и развитии дефекта в зоне сварного стыка рельса. Авторам из уровня техники не известны способы контроля сварных стыков рельсов МД методом путем анализа форм сигналов от зон термического влияния с использованием методов анализа.

На Фиг. 3 приведен реальный вид сигналов 14 магнитного метода от сварного стыка рельсов, полученных при А) - первичных измерениях, В) - через месяц и С) - через год. Очевидно, что сигналы 14 А) и В) почти идентичны, что говорит о хорошей повторяемости измерений, а также о том, что за месяц не произошло существенных изменений в этом сварном стыке. Результат С) имеет искажение формы (появился дополнительный импульс 15), т.е. о возможном развитии дефекта. Визуальный осмотр данного стыка и ультразвуковые исследования по действующей технологии [1 и 5] показали, что внутри сварного стыка развивается поперечная трещина кода 26.3.

На Фиг. 4 приведен реальный вид сигналов магнитного метода контроля 16 от другого сварного стыка рельсов, а после него сигнал 17 - от края зоны термического влияния сварного стыка полученных при А) - первичных измерениях, В) - через месяц и С) - через год. Сравнение А) и В) снова подтверждает повторяемость результатов, по сигналам 16 и 17. Сигнал С) 17 имеет существенные отличия от А) и В), что свидетельствует о возможном развитии дефекта на краю зоны термического влияния. Обращает внимание тот факт, что сигналы А), В) и С) 16 непосредственно от сварки идентичны друг другу и в течение года не изменились. Визуальный осмотр данного стыка и ультразвуковые исследования показали, что от имеющейся неровности на поверхности головки рельса начинается развитие поперечной трещины внутрь головки.

Для автоматического выявления указанных изменений в сигналах МД метода могут использоваться различные методы анализа: спектральный, корреляционный и другие. С целью исключения сужения формулы изобретения конкретный метод анализа в формуле изобретения предлагается не указывать.

Корреляционный анализ предполагает вычисление коэффициента корреляции K между сигналами S1 и S2 от объекта, полученными в разное время:

Параметр w в (1) определяет полуширину окна корреляции, а за счет максимизации по параметру сдвига s уточняется взаимное положение откликов от объекта на записях МД.

В качестве примера рассмотрим результаты корреляционной обработки измерений (Фиг. 5), полученных дефектоскопическим комплексом АВИКОН-ОЗМ [6] 20 сварных стыков, выполненных временным интервалом около месяца. Для всех рассматриваемых стыков, за исключением пятого стыка (на Фиг. 5 - пятая точка от вертикальной оси графика), коэффициент корреляции К находится на уровне 0,8-0,95. Коэффициент корреляции пятого стыка составляет 0,7. Выбор порога срабатывания автоматического определителя аномального (дефектного) сварного стыка на уровне 0,75 позволяет утверждать, что сварной стык №5 является аномальным и подозревается в наличии развивающегося дефекта. Дополнительные исследования данного стыка по действующей технологии [1] позволяют принять окончательное решение о целесообразности эксплуатации данного стыка. На практике выбор порога осуществляется по результатам экспериментальных исследований.

В приведенных примерах (Фиг. 3, 4 и 5) благодаря предлагаемому способу, магнитным методом удалось обнаружить дефектные стыки, и дефект в зоне сварного стыка (на границе зоны термического влияния), не дожидаясь проведения периодического (с периодом 2 года) обследования зоны сварного стыка по действующей технологии [1] и тем самым предотвратить внезапные изломы рельсов под поездами. На грузонапряженных и высокоскоростных участках периодичность контроля рельсов с помощью мобильных средств контроля достигает до четырех раз в месяц (еженедельный проезд участков пути вагоном-дефектоскопом, оснащенным, в том числе, и магнитным дефектоскопом (каналом)). Внедрение предлагаемого способа позволит осуществлять мониторинг состояния сварных стыков с указанным периодом, своевременно зафиксировать изменение состояния стыка и принять упреждающие меры по предотвращению изломов рельсов. Причем задача контроля сварных стыков решается в процессе выполнения основной задачи МД дефектоскопа - поиска дефектов в головке рельсов при значительных скоростях сканирования (до 120 км/ч).

Стабильность и высокая повторяемость сигналов от зон сварных стыков рельсов в течение нескольких лет их эксплуатации позволяет предложить на базе образов сигналов магнитного метода своеобразный «паспорт» сварного стыка, где кроме самих сигналов от стыка должны содержаться: наименование завода изготовителя, год и № плавки соединяемых рельсов; дата, место (№ РСП), режимы сварки, шлифовки и индукционного упрочнения стыка; путевые координаты (№ направления, № пути, нитка, км, пикета, № стыка на 100 м (на пикете) участке). При этом наиболее объективным (не зависящим от оператора, осуществляющего ввод исходных данных) параметром является именно форма сигнала от зоны сварного стыка, полученного МД методом. Причем эта форма является уникальной характеристикой для каждого конкретного сварного стыка, так как обусловлена многими тонкими нюансами процесса изготовления сварки (см., например, сигналы от сварного шва 14 на Фиг. 3 и 16 - на Фиг. 4).

Таким образом, заявляемый способ может быть реализован и позволяет повысить достоверность обнаружения дефектов в сварных стыках рельсов МД методом, обнаруживая изменение состояния стыка на ранней стадии развития потенциального дефекта. Сканирование на значительных скоростях многократно повышает производительность контроля сварных стыков.

Источники информации

1. Технологическая инструкция по ультразвуковому контролю сварных стыков рельсов в рельсосварочных предприятиях и в пути. ТИ 07.42-2004.

2. Положение о системе неразрушающего контроля рельсов и эксплуатация средств рельсовой дефектоскопии в путевом хозяйстве железных дорог ОАО «РЖД». - Расп. ОАО «РЖД» №2714р от 27.12.2012.

3. Патент RU №2309402.

4. Классификация дефектов рельсов. НТД/ЦП 1,2,3-93, М.: Транспорт, 1993.

5. Марков А.А., Шпагин Д.А. Ультразвуковая дефектоскопия рельсов. 2-е изд. перераб. и доп. - СПб.: Образование-Культура, 2013. - 283 с.

6. Антипов А.Г., Марков А.А. Оценка глубины выявления поперечных трещин магнитодинамическим методом в дефектоскопии рельсов. // Дефектоскопия (РАН), 2014, №8, с. 57-68.

7. Авторское свидетельство SU 57745.

8. Авторское свидетельство SU 1675146.

9. Патент RU 2521095.

10. Гудков А.В., Николин А.И., Турбина Л.А. и др. Контактная сварка рельсов и термическая обработка сварных стыков рельсов современного производства на рельсосварочных предприятиях ОАО «РЖД». // Сварочные и наплавочные технологии на железнодорожном транспорте: Сб. науч. Тр. ОАО «ВНИИЖТ» / Под ред. А.В. Гудкова. - М.: Интекст, 2008. - 176 с.

Способ магнитного контроля сварных стыков рельсов, заключающийся в том, что на дефектоскопическом средстве устанавливают устройство, создающее магнитное поле в рельсе, перемещают дефектоскопическое средство и фиксируют изменения магнитного поля в рельсе датчиком, скользящим по поверхности рельса, обнаруживают зоны сварных стыков, сохраняют их координаты в диагностической карте участка рельсового пути, отличающийся тем, что дополнительно фиксируют и сохраняют формы сигналов от зон сварных стыков, сравнивают их с соответствующими сигналами предыдущих измерений и на основании этих сравнений принимают решение об обнаружении и развитии дефектов в сварных стыках рельсов.