Нефольгированный упаковочный ламинат, способ его изготовления и упаковочный контейнер, выполненный из него

Иллюстрации

Показать всеИзобретение относится к нефольгированному упаковочному ламинату для упаковки жидкого пищевого продукта. Изобретение также относится к способу получения упаковочного ламината, к упаковочному контейнеру, который выполнен из упаковочного ламината, и к способу индукционной сварки упаковочного ламината в упаковочные контейнеры. Ламинат содержит слой бумаги или другого целлюлозосодержащего материала, самые наружные, непроницаемые для жидкости термосваривающиеся слои полиолефинсодержащих полимеров и осажденное из паровой фазы на внутреннюю сторону слоя бумаги или другого целлюлозосодержащего материала, чувствительное к индукционному нагреву металлическое покрытие. Изобретение обеспечивает снижение затрат при получении упаковочного материала. 3 н. и 20 з.п. ф-лы, 15 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к нефольгированному упаковочному ламинату для индукционной сварки в упаковки для жидкого пищевого продукта или напитка. Изобретение также относится к способу изготовления упаковочного ламината и к упаковочному контейнеру, выполненному из упаковочного ламината, с использованием способа индукционной сварки нефольгированного упаковочного ламината.

Предпосылки создания изобретения

Упаковочные контейнеры одноразового использования для жидкого пищевого продукта часто получают из упаковочного ламината на основе картона или тонкого картона. Один такой обычно встречающийся упаковочный контейнер продается под торговой маркой Tetra Brik Aseptic и используется, главным образом, для стерильной упаковки жидких пищевых продуктов, таких как молоко, фруктовые соки и т.д., продаваемых для длительного хранения в условиях окружающей среды. Упаковочным материалом в указанном известном упаковочном контейнере является обычно ламинат, содержащий объемный сердцевинный слой бумаги или картона и наружные непроницаемые для жидкости слои термопластов. Для того, чтобы сделать упаковочный контейнер газонепроницаемым, в частности, кислородогазонепроницаемым, например, для целей стерильной упаковки и упаковки молока или фруктового сока, ламинат в указанных упаковочных контейнерах обычно содержит по меньшей мере один дополнительный слой, чаще обычного, алюминиевую фольгу.

На внутренней стороне ламината, т.е. стороне, предназначенной быть обращенной к заполняемому жидкому пищевому содержимому контейнера, полученного из ламината, имеется самый внутренний слой, нанесенный на алюминиевую фольгу, при этом самый внутренний слой может состоять из одного или нескольких частичных слоев, содержащих сваривающиеся адгезивные полимеры и/или полиолефины. Также на наружной стороне бумаги или бумажного картона имеется самый наружный термосваривающийся полимерный слой.

Алюминиевая фольга, кроме того, делает упаковочный материал термосваривающимся индукционной термосваркой, которая является быстрой и эффективной технологией сварки для получения механически прочных, непроницаемых для жидкости и газа сварных соединений или швов в процессе получения контейнеров.

Упаковочные контейнеры обычно получают с помощью современных высокоскоростных упаковочных машин типа, который формует, заполняет и запечатывает упаковки из полотна или из предварительно формованных заготовок упаковочного материала. Упаковочные контейнеры могут быть, таким образом, получены формированием ламинированного упаковочного материала в трубку, когда оба продольных края полотна соединяются друг с другом в соединение внахлест свариванием вместе самого внутреннего и самого наружного термосваривающихся термопластичных полимерных слоев. Трубку заполняют предназначенным жидким пищевым продуктом и затем разделяют на отдельные упаковки повторными поперечными сварными швами трубки с определенным интервалом друг от друга ниже уровня содержимого в трубке. Упаковки отделяют от трубки разрезанием по поперечным сварным швам и придают желаемую геометрическую конфигурацию, обычно параллелепипедную, при образовании складки по полученным линиям сгиба в упаковочном материале.

Главное преимущество концепции данного непрерывного способа формирования трубки, заполнения и запечатывания состоит в том, что полотно может стерилизоваться непрерывно даже перед формированием трубки, таким образом, обеспечивая возможность способа стерильной упаковки, т.е. способа, в котором заполняется жидкое содержимое, а также в самом упаковочном материале снижается содержание бактерий, и заполненный упаковочный контейнер получается в чистых условиях, так что заполненная упаковка может храниться в течение длительного времени даже при температуре окружающей среды без риска роста микроорганизмов в заполненном продукте. Другим важным преимуществом непрерывного способа упаковки типа Tetra Brik является, как установлено выше, возможность непрерывной высокоскоростной упаковки, что имеет значительное влияние на эффективность затрат.

Слой алюминиевой фольги в упаковочном материале обеспечивает превосходные газобарьерные свойства по сравнению с большинством полимерных газобарьерных материалов. Традиционный, содержащий алюминиевую фольгу упаковочный материал для стерильной упаковки жидкого пищевого продукта является наиболее затратноэффективным упаковочным материалом при его уровне характеристик, доступным сегодня на рынке. Любой другой материал, чтобы конкурировать, должен быть более затратноэффективным с точки зрения исходных материалов, иметь сравнимые свойства консервирования пищевых продуктов и иметь сравнительно низкую сложность превращения в конечный упаковочный ламинат.

Теперь имеется тенденция роста к разработке таких упаковочных материалов, не имеющих алюминиевую фольгу в ламинированной структуре, к поиску улучшения окружающего профиля получаемого материала. При этом, разумеется, желательно снизить затраты на получение упаковочного материала и сохранить необходимые свойства для стерильного длительного хранения упаковочных контейнеров, полученных из упаковочного ламината.

В то же время было бы идеальным, если бы упаковочный материал был непосредственно подходящим для использования в уже установленной базе заполняющих и упаковочных машин, работающих в настоящее время на молочных заводах и участках заполнения во всем мире. Отсутствие алюминиевой фольги в упаковочном ламинате представляет, однако, техническую проблему, решаемую с точки зрения сварки самых наружных термопластичных слоев, поскольку больше нет материала в ламинате, который является восприимчивым к индуцированию тока с генерированием тепла, происходящего от магнитного поля в способе, осуществляемом с алюминиевой фольгой. Взамен были рассмотрены и разработаны альтернативные технологии, такие как генерирование тепла с помощью способов с ультразвуковой вибрацией или прежней традиционной конвекцией и сварки горячим воздухом. Осуществление таких альтернативных технологий сварки приводит к тому, что необходимо полностью перестраивать запечатывающую часть упаковочных машин, уже установленных на молочных заводах и участках заполнения.

Очевидно, что упаковочные ламинаты, имеющие два или более барьерных слоев, из которых один является металлизированным слоем, могут представлять возможные альтернативы фольгусодержащим ламинатам, однако с вышеуказанной сложностью, состоящей в том, что современное индукционное сварочное оборудование не может быть использовано.

Однако теперь стало видно, что вопреки всем предыдущим мнениям является возможным действительно генерировать достаточно тепла для расплавления смежного термопластичного слоя с помощью металлизированного слоя, с помощью технологии индукционной сварки, при условии, что некоторые менее революционные изменения будут сделаны на существующих машинах. Металлизированные слои, сначала испытанные, главным образом, наносились на подложки из ориентированной ПЭТФ пленки.

Однако, в связи с непрерывной работой по модификации технологии индукционной сварки для металлизированных слоев, было отмечено, что различные подложки различаются по пригодности для металлизации и последующей индукционной сварки. Для того чтобы работать хорошо, по-видимому, металлизированный слой должен иметь определенную комбинацию толщины или оптической плотности с качеством слоя. Под качеством, главным образом, понимается, что слой должен быть гомогенным и иметь по существу одинаковую толщину по всей ширине и длине ламинированного упаковочного материала.

Подложки из ПЭТФ-пленки обычно являются довольно дорогостоящими для того, чтобы они обеспечили упаковочный ламинат вышеописанного типа. Действительно, единственно в чем состоит их значительный вклад в упаковочный ламинат, это то, что они действуют как носитель металлизированного слоя. Хотя считается, что технология индукционной сварки является вероятной и возможной для применения также к другим менее дорогостоящим полимерным подложкам, видно, что способ сварки, вероятно, необходимо больше калибровать и контролировать для того, чтобы работать эффективно и надежно. Также видно, что выбор подложки может влиять на качество и долговечность металлизированного слоя в ходе способа сварки.

Соответственно, все еще имеется необходимость в экономически эффективном и робастном, т.е. надежном, также при умеренных вариациях условий получения и обработки, упаковочном материале, не содержащем алюминиевой фольги, для стерильной упаковки жидкого пищевого продукта, например, молока и других напитков, где этот материал обеспечивает достаточные барьерные свойства в упаковочных контейнерах для длительного стерильного хранения в условиях окружающей среды, и где этот нефольгированный упаковочный материал сваривается с помощью индукционной сварки на установленной базе заполняющего и сварочного оборудования.

Краткая сущность изобретения

Поэтому целью настоящего изобретения является преодоление или смягчение вышеописанных проблем в получении нефольгированного индукционно сваривающегося бумажного или бумажно-картонного упаковочного ламината.

Другой целью настоящего изобретения является создание нефольгированного бумажного или бумажно-картонного упаковочного ламината, подходящего для длительной стерильной упаковки жидкого или влажного пищевого продукта, который может быть сварен в упаковочные контейнеры с хорошей непроницаемостью к жидкости и газу с помощью индукционной сварки.

Другой целью настоящего изобретения является создание экономически эффективного нефольгированного бумажного или бумажно-картонного упаковочного ламината, подходящего для длительной стерильной упаковки жидкого или влажного пищевого продукта, который может быть сварен в упаковочные контейнеры с хорошей непроницаемостью к жидкости и газу с помощью индукционной сварки, при этом упаковочные контейнеры имеют хорошие барьерные свойства не только к газу и водяному пару, но также к летучим и пахучим веществам. Указанные цели, таким образом, достигаются в соответствии с нефольгированным упаковочным ламинатом для индукционной сварки в упаковки для жидкого пищевого продукта или напитка, причем упаковочный ламинат содержит по меньшей мере один первый слой бумаги или другого целлюлозосодержащего материала, причем первый бумажный слой расположен на внутренней стороне упаковочного ламината и предварительно покрыт для получения и несения металлического слоя, осаждаемого из паровой фазы, восприимчивого к индукционному нагреву, для того, чтобы индуцировать термосварку в термопластичном полимерном материале, причем упаковочный ламинат дополнительно содержит такой осажденный из паров металла слой, нанесенный на внутреннюю сторону указанного, предварительно покрытого первого слоя бумаги или целлюлозосодержащего материала, и дополнительно содержит ориентированную пленку, ламинированную с осажденным из паров металла слоем; и дополнительно содержит самый внутренний слой непроницаемого для жидкости термосваривающегося термопластичного полимерного материала, нанесенный на внутреннюю сторону ориентированной пленки; и/или указанная ориентированная пленка содержит непроницаемый для жидкости термосваривающийся слой, представляющий самый внутренний слой пленки, где указанная ориентированная пленка вытягивается по меньшей мере в одном направлении при степени вытяжки 2 или более и имеет сердцевинный слой материала, имеющего более высокую температуру плавления, чем материал самого внутреннего слоя (слоев).

В одном аспекте ориентированная пленка наносится на осажденный из паров металла слой промежуточным соединительным слоем, и/или указанная ориентированная пленка содержит адгезивный слой на ее наружной стороне, ламинируемый с осажденным из паров металла слоем.

В одном аспекте изобретения предусматривается способ получения нефольгированного упаковочного ламината, содержащий стадии обеспечения первого слоя бумаги или другого целлюлозосодержащего материала, предварительного покрытия первого слоя бумаги или другого целлюлозосодержащего материала для получения и несения восприимчивого к индукционному нагреву, осажденного из паров металла покрытия стойким к индукционной сварке слоем на внутреннюю сторону слоя бумаги или другого целлюлозосодержащего материала, нанесения восприимчивого к индукционному нагреву металлического слоя на внутреннюю сторону покрытого таким образом бумажного слоя, обеспечения ориентированной пленки (20), вытянутой по меньшей мере в одном направлении при степени вытяжки 2 или более, и обеспечения сердцевинного слоя материала, имеющего более высокую температуру плавления, чем материал самого внутреннего слоя нефольгированного упаковочного ламината, ламинирования ориентированной пленки с покрытым металлом бумажным слоем, обеспечения одного или более слоя (слоев) непроницаемого для жидкости термосваривающегося термопластичного полимерного материала, нанесенного на внутреннюю сторону ориентированной пленки и/или обеспечения непроницаемого для жидкости термосваривающегося слоя как части ориентированной пленки, представляющего самый внутренний слой пленки, где либо непроницаемый для жидкости термосваривающийся термопластичный полимерный материал, либо непроницаемый для жидкости термосваривающийся слой пленки представляет собой самый внутренний слой нефольгированного упаковочного ламината.

В одном аспекте цели настоящего изобретения реализуются упаковочным контейнером, полученным из описанного выше упаковочного ламината.

В одном аспекте цели настоящего изобретения реализуются способом сварки нефольгированного упаковочного ламината, содержащим стадии обеспечения нефольгированного упаковочного ламината, как описано выше, в форме непрерывного полотна, формирования упаковочного ламината в виде полотна в непрерывную трубчатую форму и нанесения продольного сварного шва в продольном направлении, заполнения упаковочной ламинатной трубки жидким продуктом питания, формования зон сварки с помощью индукционного нагревания с определенными интервалами в поперечном направлении заполненной трубки и резки через центр каждой поперечной зоны сварки, с формованием в результате отдельных контейнеров.

Краткое описание чертежей

В последующем предпочтительные варианты изобретения будут описаны со ссылкой на чертежи, на которых:

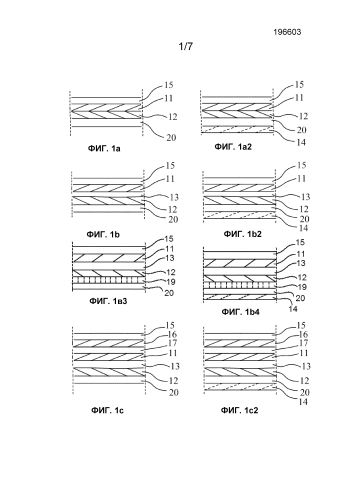

на фиг.1а, 1а, 1b, 1b2, 1b3, 1b4, 1c и 1с2 схематически показано поперечное сечение первого, второго, третьего и четвертого вариантов упаковочного ламината согласно настоящему изобретению;

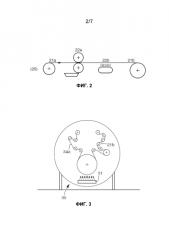

на фиг.2 схематически показан способ нанесения из жидкости полимерной композиции на слой бумажной подложки;

на фиг.3 показана диаграмма установки осаждения из паровой фазы предпочтительного металлического слоя на подложку;

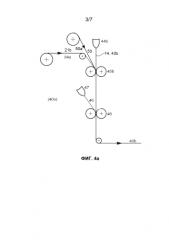

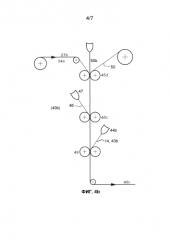

на фиг.4а и 4b схематически показан пример способа получения упаковочных ламинатов, показанных на фиг.1;

на фиг.5в и 5b показаны примеры упаковочных контейнеров, полученных из упаковочного ламината согласно настоящему изобретению; и

на фиг.6 показан принцип, как такие упаковочные контейнеры получаются из упаковочного ламината непрерывным образом, и способ заполнения и сварки.

Подробное описание изобретения

Согласно одному аспекту изобретения основные цели достигаются нефольгированным упаковочным ламинатом для индукционной сварки в упаковки для жидкого пищевого продукта и напитка, причем упаковочный ламинат содержит по меньшей мере один первый слой бумаги или другого целлюлозосодержащего материала, причем первый бумажный слой расположен на внутренней стороне упаковочного ламината и предварительно покрывается с получением и несением восприимчивого к индукционному нагреву слоя, осаждаемого из паров металла, для того, чтобы индуцировать сварку в термопластичном полимерном материале, причем упаковочный ламинат дополнительно содержит такой осажденный из паров металла слой, нанесенный на внутреннюю сторону указанного предварительно покрытого первого слоя бумаги или другого целлюлозосодержащего материала, и дополнительно содержит ориентированную пленку, ламинированную на осажденный из паров металла слой; и дополнительно содержит самый внутренний слой непроницаемого для жидкости термосваривающегося термопластичного полимерного материала, нанесенный на внутреннюю сторону ориентированной пленки; и/или указанная ориентированная пленка содержит непроницаемый для жидкости термосваривающийся слой, представляющий собой самый внутренний слой пленки, где указанная ориентированная пленка вытянута по меньшей мере в одном направлении при степени вытяжки 2 или более и имеет сердцевинный слой материала, имеющего более высокую температуру плавления, чем материал самого внутреннего слоя (слоев).

Ориентированная пленка ламинируется с осажденным из паров металла слоем промежуточным соединительным слоем, и/или указанная ориентированная пленка содержит адгезивный полимерный слой на своей наружной стороне, ламинируемый с осажденным из паров металла слоем. Согласно хорошо функционирующему варианту изобретения, для того, чтобы обеспечить гладкую принимающую поверхность для нанесения покрытия осаждением из паров металла и получить бумагу для несения указанного металлического покрытия приемлемым образом в процессе последующей операции сварки, первый слой бумаги или другого целлюлозосодержащего материала покрывают на его внутренней стороне стойким к индукционной сварке слоем, имеющим более высокую температуру плавления, чем самый внутренний слой термосваривающегося материала. Затем на внутреннюю сторону стойкого к индукционной сварке слоя покрытия дополнительно наносят указанный слой восприимчивого к индукционному нагреву покрытия, осаждаемому из паров металла, который предназначен для индуцирования сварки в смежном термопластичном полимерном слое.

Наиболее экономически эффективным способом обеспечения такого покрытия на бумажном слое для того, чтобы подготовить его для нанесения покрытия осаждением из паров металла, является покрытие его с помощью способа нанесения покрытия из жидкости, часто также обычно называемого нанесением пленки из жидкости или из дисперсии, жидкостной композиции на бумажный слой и последующей его сушки, причем жидкостная композиция содержит стойкое к индукционной сварке полимерное связующее, диспергированное или растворенное в водной среде или среде растворителя.

Согласно некоторым, хорошо работающим примерам слой стойкого к индукционной сварке покрытия формуется из композиции, главным образом, содержащей полимер, выбранный из группы, состоящей из поливинилового спирта (PVOH), вододиспергируемого этиленвинилового спирта (EVOH), сополимера (этиленвиниловый спирт) винилацетат, поливинилиденхлорида (PVDC), вододиспергируемого полиамида (ПА), вододиспергируемого сложного полиэфира, полисахарида, производных полисахарида, включая крахмал и производные крахмала, и комбинаций двух или более из них. Важно, что покрытый таким образом слой имеет более высокую температуру плавления, чем самый внутренний слой термопластичного материала или непроницаемый для жидкости термосваривающийся слой ориентированной пленки, который предназначен для тепловой сварки упаковочного ламината в заполненные и герметичные упаковки. Слой сваривающегося прочного покрытия является термомеханически стабильным слоем. Предпочтительно, самый наружный и самый внутренний термопластичный термосваривающийся материал, а также непроницаемый для жидкости термосваривающийся слой являются на основе полиолефинов, более предпочтительно, на основе полиэтилена, и, наиболее предпочтительно, на основе полиэтилена низкой плотности, такого как, например, ПЭНП, ЛПЭНП, м-ЛПЭНП и ПЭОНП и их смеси.

Когда желательно использовать полимер, который имеет более экономически эффективный и положительный внешний профиль, слой стойкого к индукционной сварке покрытия формуется из композиции, главным образом, содержащей PVOH, вододиспергируемый EVOH или крахмал. Вододиспергируемый EVOH имеет более высокое количество звеньев винилового спирта по сравнению с перерабатывающимся из расплава EVOH и является более подобным по природе с PVOH, чем с EVOH. Чистый PVOH и крахмалсодержащие полимеры могут быть более или менее биологически разрушаемыми, поэтому такие полимеры могут быть более желательными для некоторых упаковочных применений.

Кроме того, некоторые полимерные связующие, подходящие для нанесения из жидкости, также имеют газобарьерные свойства, что делает их даже более желательными в упаковочном ламинате. Соответственно, может быть предпочтительно формовать слой стойкого к индукционной сварке покрытия из композиции, главным образом, содержащей полимер, выбранный из группы, состоящей из поливинилового спирта (PVOH), вододиспергируемого этиленвинилового спирта (EVOH), сополимера (этиленвиниловый спирт) - винилацетат, поливинилиденхлорида (PVDC), вододиспергируемого полиамида (ПА), крахмала, производные крахмала и комбинаций двух или более из них.

По сравнению с алюминиевой фольгой PVOH в качестве барьерного полимера жидкостного покрытия обладает многими желательными свойствами с тем результатом, что он является наиболее предпочтительным барьерным материалом во многих контекстах. Среди них могут быть указаны хорошие пленкообразующие свойства, совместимость с пищевыми продуктами и экономическое значение вместе с его высокими кислородными газобарьерными свойствами. В частности, PVOH обеспечивает упаковочный ламинат с высокими барьерными свойствами к запаху, что является особенно важным для упаковки молока.

Подобно многим другим таким высокоплавким полимерам, таким как, например, крахмал и производные крахмала, поливиниловый спирт подходяще наносится с помощью способа нанесения покрытия из жидкости, т.е. в форме водной или растворительсодержащей дисперсии или раствора, которые при нанесении распыляются тонким однородным слоем на подложку и затем сушатся.

Водные системы обычно имеют некоторые экологические преимущества. Предпочтительно жидкая газобарьерная композиция является водосодержащей, поскольку такая композиция обычно, кроме того, имеет лучшую рабочую экологическую допустимость, чем растворительсодержащие системы.

Для того, чтобы улучшить барьерные свойства к водяному пару и кислороду PVOH-покрытия, полимер или соединение с функциональными карбоксильными группами могут быть введены в композицию. Целесообразно полимер с функциональными карбоксильными группами выбирается среди сополимера этилена и акриловой кислоты ((ЭАК)(ЕАА)) и сополимеров этилена и метакриловой кислоты ((ЭМАК)(ЕМАА)) или их смесей. Одна известная такая предпочтительная смесь барьерного слоя состоит из PVOH, ЭАК и неорганического ламинарного соединения. Сополимер ЭАК тогда вводится в барьерный слой в количестве примерно 1-20% масс. по отношению к сухой массе покрытия.

Считается, что улучшенные барьерные свойства к кислороду и воде являются результатом реакции этерификации между PVOH и ЭАК при повышенной температуре сушки, в результате чего PVOH сшивается гидрофобными ЭАК полимерными цепями, которые поэтому встраиваются в структуру PVOH. Такая смесь, однако, является более дорогостоящей из-за стоимости добавок. Кроме того, композиции могут быть сделаны более долговечными при сушке и отверждении при повышенных температурах. Сшивка также может быть введена при наличии многовалентных соединений, например, соединений металла, таких как оксиды металлов, хотя такие соединения являются менее предпочтительными в композициях покрытия для указанной цели.

В последнее время были разработаны специальные виды вододиспергируемого полимера этиленвинилового спирта (EVOH), которые могут быть возможными для кислороднобарьерного жидкостного покрытия. Традиционные EVOH-полимеры, однако, обычно предназначены для экструзии, и их невозможно диспергировать/растворить в водной среде для того, чтобы получить тонкую барьерную пленку, нанесенную из жидкости, 5 г/м2 или ниже, предпочтительно, 3,5 г/м2 или ниже. Считается, что EVOH должен содержать довольно высокое количество мономерных звеньев винилового спирта, чтобы быть вододиспергируемым или водорастворимым, и что свойства должны быть как можно ближе к свойствам сортов PVOH, наносимых из жидкости. Экструдированный слой EVOH не является альтернативой EVOH, нанесенному из жидкости, поскольку он по своей природе имеет свойства, менее подобные PVOH, чем EVOH-сортам для экструзионного нанесения, и потому что он не может быть нанесен в экономически эффективном количестве ниже 5 г/м2 как единственный слой при экструзионном нанесении или экструзионном ламинировании, т.е. это требует соэкструдированных адгезивных полимерных слоев, которыми обычно являются очень дорогостоящие полимеры. Кроме того, очень тонкие экструдированные слои охлаждаются слишком быстро и не содержат достаточной тепловой энергии для поддержания достаточного скрепления ламинирования со смежными слоями.

Другими примерами полимерных связующих, подходящих для нанесения из жидкости, являются полисахариды, в частности, крахмал или производные крахмала, такие как, предпочтительно, окисленный крахмал, катионный крахмал и гидроксипропилированный крахмал. Примерами таких модифицированных крахмалов являются гипохлоритом окисленный картофельный крахмал (Raisamyl 306 от Raisio), гидроксипропилированный кукурузный крахмал (Cerestar). Однако другие формы и производные крахмала также могут быть возможными связующими жидкостного покрытия.

Другими примерами полимерных связующих являются покрытия, содержащие смеси полимеров, содержащих карбоновую кислоту, такие как полимеры акриловой кислоты или метакриловой кислоты, и полиспиртовые полимеры, такие как PVOH и крахмал. Реакция сшивки указанных полимерных связующих является предпочтительной, как указано выше, для стойкости к высокой влажности.

Однако, наиболее предпочтительно, связующим полимером является PVOH, поскольку он имеет все хорошие свойства, указанные выше, т.е. помимо хорошей стойкости к индукционной сварке - также хорошие пленкообразующие свойства, газобарьерные свойства, экономическую эффективность, совместимость с пищевым продуктом и барьерные свойства к запаху.

PVOH-содержащая газобарьерная композиция действует наилучшим образом, когда PVOH имеет степень омыления по меньшей мере 98%, предпочтительно по меньшей мере 99%, хотя также PVOH с более низкими степенями омыления обеспечивает хорошие свойства.

Согласно одному варианту жидкостная композиция дополнительно содержит неорганические частицы для того, чтобы дополнительно улучшить кислородные газобарьерные свойства.

Материал полимерного связующего может, например, смешиваться с неорганическим соединением, которое является ламинарным по форме или чешуйкоподобным. При слоистом размещении чешуйкоподобных неорганических частиц молекула кислородного газа мигрирует по более длинному пути по извилистому пути через кислородный барьерный слой, чем обычный прямой путь через барьерный слой.

Согласно одному варианту неорганическим ламинарным соединением является так называемое соединение наночастиц, диспергированных в расслоившемся состоянии, т.е. ламеллы слоистого неорганического соединения отделяются друг от друга с помощью жидкой среды. Таким образом, слоистое соединение, предпочтительно, может набухнуть или быть расколото полимерной дисперсией или раствором, которое в дисперсии проникает в слоистую структуру неорганического материала. Оно может также набухать в растворителе перед введением в полимерный раствор или полимерную дисперсию. Таким образом, неорганическое ламинарное соединение диспергируется в деламинированном состоянии в жидкостной газобарьерной композиции и в высушенном барьерном слое. Термин «глинистые минералы или глины» включает в себя минералы следующих типов: каолинит, антигорит, смектит, вермикулит, бентонит или слюда. В частности, в качестве подходящих глинистых минералов могут быть указаны лапонит, каолинит, дикит, накрит, галлоизит, антигорит, хризолит, пирофиллит, монтмориллонит, гекторит, сапонит, сауконит, натрийтетракремниевая слюда, натрийтаениолит, обычная слюда, маргарит, вермикулит, флогопит, ксантофиллит и т.п. Предпочтительными наночастицами являются наночастицы монтмориллонита, наиболее предпочтительно, очищенного монтмориллонита или натрийобменного монтмориллонита (Na-MMT). Наноразмерное неорганическое ламинарное соединение или глинистый минерал, предпочтительно, имеет соотношение габаритных размеров 50-5000 и размер частиц до примерно 5 мкм в расслоившемся состоянии.

Предпочтительно, неорганические частицы, главным образом, состоят из таких ламинарных бентонитных частиц, имеющих соотношение габаритных размеров от 50 до 5000.

Подходяще барьерный слой содержит от примерно 1 до примерно 40% масс., более предпочтительно, от примерно 1 до примерно 30% масс. и, наиболее предпочтительно, от примерно 5 до примерно 20% масс. неорганического ламинарного соединения по отношению к сухой массе покрытия. Если количество является слишком низким, газобарьерные свойства нанесенного и высушенного барьерного слоя не будут заметно улучшены по сравнению с тем, когда не используется неорганическое ламинарное соединение. Если количество является слишком высоким, жидкостная композиция становится более трудной для нанесения в качестве покрытия и более трудной в обработке в емкостях для хранения и каналах системы аппликатора. Предпочтительно, барьерный слой содержит от примерно 99 до примерно 60% масс., более предпочтительно, от примерно 99 до примерно 70% масс., и, наиболее предпочтительно, от примерно 95 до примерно 80% масс. полимера по отношению к сухой массе покрытия. Добавка, такая как стабилизатор дисперсии или подобное, может быть введена в газобарьерную композицию, предпочтительно, в количестве не более примерно 1% масс. по отношению к сухой массе покрытия.

Согласно другому варианту неорганические частицы, главным образом, состоят из ламинарных частиц талька, имеющих соотношение габаритных размеров от 10 до 500. Композиция обычно содержит количество от 10 до 50% масс., более предпочтительно, от 20 до 40% масс., частиц талька по отношению к сухой массе. Ниже 20% масс. отсутствует значительное увеличение газобарьерных свойств, тогда как выше 50% масс. нанесенный слой может быть более хрупким и разрушаемым, поскольку имеется меньшая внутренняя когезия между частицами в слое. Выше 50% масс. полимерное связующее оказывается в слишком малом количестве для окружения и диспергирования частиц и ламинирования их друг к другу в слое.

Альтернативно, хорошие кислородные газобарьерные свойства могут быть достигнуты, когда используют частицы коллоидного диоксида кремния, имеющие размер частиц 3-150 нм, предпочтительно, 4-100 нм, и, даже более предпочтительно, 5-70 нм, причем частицы являются, предпочтительно, аморфными и сферическими. Использование частиц коллоидного диоксида кремния, кроме того, имеет преимущество, состоящее в том, что жидкостная барьерная композиция может быть нанесена при сухом содержании 15-40% масс., предпочтительно, 20-35% масс., и, даже более предпочтительно, 24-31% масс., поэтому потребность в принудительной сушке снижается.

Другими альтернативами неорганических частиц, которые могут использоваться, являются частицы каолина, слюды, карбоната кальция и т.д.

Предпочтительным полимерным связующим, также при использовании неорганических частиц для обеспечения кислородных газобарьерных свойств, является, например, снова PVOH до некоторой степени благодаря его полезным свойствам, указанным выше. Кроме того, PVOH является предпочтительным с точки зрения смешения, т.е. он обычно легко диспергирует или расслаивает неорганические частицы в водном растворе PVOH с образованием стабильной смеси PVOH и частиц, таким образом, обеспечивая хорошую нанесенную пленку с гомогенным составом и морфологией.

Предпочтительно, согласно настоящему изобретению указанный стойкий к индукционной сварке слой наносится в общем количестве от 0,5 до 7 г/м2, предпочтительно, от 0,5 до 5 г/м2, более предпочтительно, от 0,5 до 3 г/м2 сухой массы. Ниже 0,5 г/м2 имеется слишком слабый эффект стойкости к индукционной сварке и имеется риск образования точечных отверстий в зависимости от характеристик бумаги или подложки в связи с удалением воды или растворителя для сушки нанесенного барьерного слоя, если нанесенный слой является слишком тонким. С другой стороны, при количестве выше 7 г/м2 нанесенный слой не вносит затратную эффективность в упаковочный ламинат благодаря высокой стоимости полимеров вообще и благодаря высокой стоимости энергии для выпаривания жидкости дисперсии.

Кроме того, признаваемый уровень кислородного барьера достигается при содержании PVOH 0,5 г/м2 и выше, и хорошее равновесие между барьерными свойствами и стоимостью достигается в интервале от 0,5 до 3,5 г/м2.

Согласно одному варианту изобретения кислородный газобарьерный слой наносится в две последовательные стадии с промежуточной сушкой как слои из двух частей. При нанесении таким образом как слои из двух частей каждый слой подходяще наносится в количествах от 0,3 до 3,5 г/м2, предпочтительно, от 0,5 до 2,5 г/м2 и обеспечивает высокое качество общего слоя из меньшего количества жидкостной газобарьерной композиции. Более предпочтительно, слои из двух частей наносятся в количестве от 0,5 до 2 г/м2 каждый, предпочтительно, от 0,5 до 1,5 г/м2 каждый.

Осаждаемый из паров металла слой наносится с помощью конденсации из паровой фазы ((КПФ)(PVD)) на тонкую покрытую бумажную подложку. Тонкие металлические осажденные из паров покрытия согласно настоящему изобретению имеют нанометрическую толщину, т.е. имеют толщину, которая наиболее подходяще подсчитывается в нанометрах, например, от 5 до 500 нм (50-5000 Å), предпочтительно, от 5 до 200 нм, более предпочтительно, от 5 до 100 нм и, наиболее предпочтительно, от 5 до 50 нм.

Обычно ниже 5 нм свойства стойкости к индукционной сварке могут быть слишком слабыми для использования, а выше 200 нм покрытие может быть менее эластичным и, таким образом, более склонным к растрескиванию при нанесении на эластичную подложку.

Обычно такое нанесенное из паров покрытие, имеющее стойкость к индукционной сварке, выполняется из соединения металла и, предпочтительно, индукционно сваривающийся слой осажденного из паров металла покрытия является слоем, по существу состоящим из алюминия. Обычно алюминиевый металлизированный слой по существу имеет тонкую поверхностную часть, состоящую из оксида алюминия благодаря природе используемого способа металлизации.

Подходяще слой осажденного из паров металла покрытия имеет оптическую плотность ((ОП)(OD)) от 1 до 5, предпочтительно, от 1,5 до 3,5, более предпочтительно, от 2 до 3.

Алюминийсодержащий тонкий осажденный из паров слой, предпочтительно, имеет толщину от 5 до 100 нм, более предпочтительно, 5-50 нм, что соответствует менее 1% материала металлического алюминия, присутствующего в алюминиевой фольге обычной толщины, т.е. 6,3 мкм.

Для того, чтобы улучшить адгезию покрытия к подложке, перед нанесением покрытия из паров, в частности, металлизации подложки, может быть осуществлена стадия поверхностной обработки пленочной подложки.

Предпочтительным металлом согласно настоящему изобретению является алюминий, хотя любой другой металл, способный наноситься в вакууме как гомогенное покрытие, может использоваться согласно настоящему изобретению. Таким образом, также возможными являются менее предпочтительные и менее распространенные металлы, такие как Au, Ag, Cr, Zn, Ti или Cu. Обычно тонкие покрытия металла или смеси металла и оксида металла обеспечивают барьерные свойства против водяного пара и используются также, когда желательной функцией является предотвращение миграции водяного пара