Упреждающее изменение заданного давления для отведения потока при буровых работах

Иллюстрации

Показать всеГруппа изобретений относится к средствам управления давлением и потоком при буровых работах. Техническим результатом является повышение точности управления давлением в стволе скважины. Предложен способ управления давлением в скважине, содержащий этапы, на которых получают параметры скважины и передают соответствующую информацию в гидравлическую модель, в которой определяют требуемое заданное значение давления в кольцевом пространстве. При этом требуемое заданное значение давления передают от гидравлической модели в интерфейс сбора данных и управления, контроллер и обучаемое прогнозирующее устройство для использования при прогнозировании будущих значений заданных давлений в кольцевом пространстве. Причем обучаемое прогнозирующее устройство обучают в реальном времени, и оно может прогнозировать текущие значения результатов измерений одного или нескольких датчиков на основе выходных сигналов. В случае если выходной сигнал датчика становится недоступен, прогнозирующее устройство может передавать в устройство проверки достоверности данных недостающие значения, относящиеся к результатам измерения этого датчика, по меньшей мере, в течение некоторого времени, пока выходной сигнал этого датчика снова не станет доступным. Далее способ содержит этапы, на которых передают команды на изменение потока через кольцевое пространство, образованное радиально между бурильной колонной и стволом скважины, и регулируют заданное значение давления в ответ на передачу. Предложена также система для осуществления указанного способа. 3 н. и 18 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к оборудованию и операциям, применяемым при бурении скважины, и, как раскрыто в приведенном ниже варианте осуществления изобретения, в частности - к управлению давлением и потоком при буровых работах.

Предпосылки создания изобретения

Известна технология бурения с управляемым давлением, заключающаяся в точном управлении давлением в стволе скважины при бурении с использованием закрытого кольцевого пространства и средств регулирования давления в этом кольцевом пространстве. Кольцевое пространство при бурении обычно закрывают посредством вращающегося превентора (RCD, от англ. rotating control device, также называемого вращающейся управляющей головкой, вращающимся противовыбросовым превентором и т.п.), обеспечивающего уплотнение вокруг бурильной трубы в процессе бурения скважины.

Таким образом, понятно, что задача совершенствования технологии управления давлением и потоком при буровых работах является актуальной.

Краткое описание чертежей

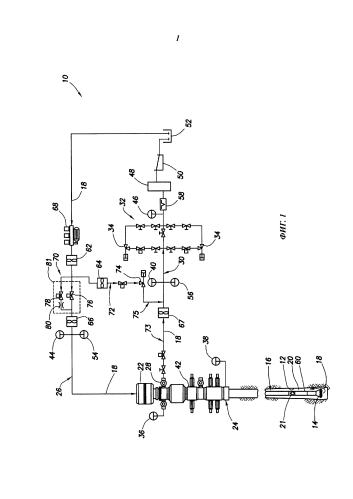

На фиг. 1 показан пример функциональной схемы системы бурения скважины и способа, реализующих принципы настоящего изобретения.

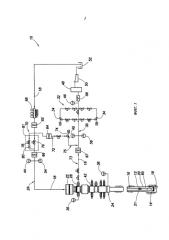

На фиг. 2 показан пример функциональной схемы другой конфигурации системы бурения скважины.

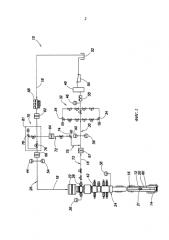

На фиг. 3 показан пример структурной схемы системы управления давлением и потоком, которая может быть использована в указанной системе бурения скважины и указанном способе.

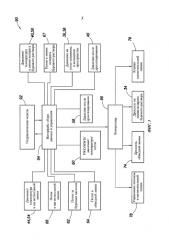

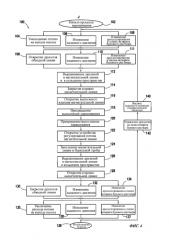

На фиг. 4 показан пример блок-схемы алгоритма способа выполнения соединительной операции в бурильной колонне, который может быть использован в указанной системе бурения скважины и указанном способе.

На фиг. 5 показан пример структурной схемы другой конфигурации системы управления давлением и потоком.

На фиг. 6-8 показаны примеры структурных схем разных конфигураций прогнозирующего устройства, которые могут быть использованы в системе управления давлением и потоком, приведенной на фиг. 5.

На фиг. 9 показан пример функциональной схемы еще одной конфигурации системы бурения скважины.

На фиг. 10 показан пример функциональной схемы еще одной конфигурации системы бурения скважины.

На фиг. 11 показана блок-схема алгоритма способа управления давлением в скважине, который может воплощать принципы настоящего изобретения.

Подробное раскрытие изобретения

На фиг. 1 схематически показан пример системы 10 бурения скважины и соответствующего способа, которые могут реализовать принципы настоящего изобретения. В системе 10 бурение ствола 12 скважины осуществляют посредством вращающегося бурового долота 14, установленного на конце трубчатой бурильной колонны 16. Нагнетаемый буровой раствор 18 циркулирует по контуру, перемещаясь вниз по бурильной колонне 16, выходя из бурового долота 14 и перемещаясь вверх по кольцевому пространству 20, образованному между бурильной колонной и стволом 12 скважины, при этом осуществляется охлаждение бурового долота, смазка бурильной колонны, удаление бурового шлама и измерение давления на забое скважины. Восходящий поток бурового раствора 18 через бурильную колонну 16 (который может возникнуть, например при подсоединении компонентов в бурильной колонне) предотвращают обратным клапаном 21 (обычно захлопывающегося типа).

При бурении с управляемым давлением, а также при других буровых работах важно обеспечить регулирование давления в стволе скважины. Предпочтительно, точное регулирование давления в стволе скважины позволяет предотвратить чрезмерное поглощение бурового раствора пластом, окружающим ствол 12 скважины, нежелательный разрыв этого пласта, нежелательный приток пластовых флюидов в ствол скважины и т.п.

При бурении с управляемым давлением, как правило, требуется поддерживать давление в стволе скважины несколько выше пластового давления, не превышая при этом давления разрыва пласта. Такой подход особенно полезен в случае незначительной разницы между пластовым давлением и давлением разрыва пласта.

При бурении на депрессии для контроля притока текучей среды из пласта обычно требуется поддерживать давление в стволе скважины несколько ниже пластового давления. При бурении на репрессии для контроля притока текучей среды из пласта (или по меньшей мере для его уменьшения) обычно требуется поддерживать давление в стволе скважины несколько выше пластового давления.

Для управления давлением в буровой раствор 18 можно добавлять азот или другой газ, или иную более легкую текучую среду. Такой подход эффективен, например при бурении на депрессии.

В системе 10 дополнительное управление давлением в стволе скважины обеспечивают путем перекрытия кольцевого пространства 20 (например, посредством его изоляции от атмосферы с последующим увеличением давления в данном кольцевом пространстве на поверхности или у поверхности) при помощи вращающегося превентора (RCD) 22. Вращающийся превентор (RCD) 22 обеспечивает уплотнение бурильной колонны 16 над устьем 24 скважины. На фиг. 1 не показано, но бурильная колонна 16 может проходить вверх через вращающийся превентор (RCD) 22 и соединяться, например, с поворотным столом (не показан), нагнетательной линией 26, ведущей трубой (не показана), верхним приводом и/или прочим стандартным буровым оборудованием.

Буровой раствор 18 выходит из устья 24 скважины через клапан 28 на отводящей линии, сообщающийся с кольцевым пространством 20 и расположенный под вращающимся превентором (RCD) 22. Буровой раствор 18 далее протекает по линиям 30, 73 возврата бурового раствора в дроссельный манифольд 32, содержащий резервные дроссели 34 (в отдельный момент времени может быть задействован только один дроссель). Путем регулируемого изменения сопротивления потоку бурового раствора 18, протекающему через задействованный дроссель (задействованные дроссели) 34, к кольцевому пространству 20 прикладывают противодавление.

Чем выше сопротивление потоку, протекающему через дроссель 34, тем выше противодавление, прикладываемое к кольцевому пространству 20. Таким образом, давление в стволе скважины (например, давление на забое ствола 12 скважины, давление на башмаке обсадной колонны, давление в конкретном пласте или в конкретной зоне и т.п.) можно регулировать стандартным способом путем изменения противодавления, прикладываемого к кольцевому пространству 20. Для определения давления, прикладываемого к кольцевому пространству 20 на поверхности или у поверхности и требуемого для создания желаемого давления на забое, могут использовать гидравлическую модель, позволяющую оператору (или системе автоматического управления) корректировать давление, прикладываемое к кольцевому пространству на поверхности или у поверхности (которое можно измерить стандартными средствами), для получения требуемого давления на забое.

Давление, прикладываемое к кольцевому пространству 20, можно измерять на поверхности или у поверхности при помощи множества датчиков 36, 38, 40 давления, каждый из которых сообщается с данным кольцевым пространством. Датчик 36 давления измеряет давление в точке, расположенной ниже вращающегося превентора (RCD) 22, но выше блока 42 противовыбросовых превенторов (ВОР, от англ. blowout preventer). Датчик 38 давления измеряет давление на устье скважины ниже блока 42 противовыбросовых превенторов (ВОР). Датчик 40 давления измеряет давление в линиях 30, 73 возврата бурового раствора перед дроссельным манифольдом 32.

Другой датчик 44 давления измеряет давление в нагнетательной линии 26. Еще один датчик 46 давления измеряет давление после дроссельного манифольда 32, но перед сепаратором 48, виброситом 50 и резервуаром 52 для бурового раствора. К дополнительным датчикам относятся датчики 54, 56 температуры, кориолисов расходомер 58 и расходомеры 62, 64, 66.

Не все из этих датчиков обязательны для использования. Например, система 10 может содержать только два из трех расходомеров 62, 64, 66. При этом для определения требуемого уровня давления, прикладываемого к кольцевому пространству 20 в процессе бурения, в упомянутой гидравлической модели используются входные сигналы от всех доступных датчиков.

При необходимости можно использовать датчики других типов. Например, расходомер 58 необязательно должен представлять собой кориолисов расходомер, вместо него можно использовать турбинный расходомер, ультразвуковой расходомер или расходомер иного типа.

Кроме того, бурильная колонна 16 может иметь собственные датчики 60, предназначенные, например, для прямого измерения давления на забое. Такие датчики 60 могут быть известны специалистам и могут входить в состав средств измерения давления в процессе бурения (PWD, от англ. pressure while drilling), средств инклинометрии в процессе бурения (MWD, от англ. measurement while drilling) и/или средств каротажа в процессе бурения (LWD, от англ. logging while drilling). Такие измерительные системы бурильной колонны обычно обеспечивают измерение, по меньшей мере, давления, а также могут осуществлять измерение температуры, измерение характеристик бурильной колонны (например, вибрации, нагрузки на долото, неравномерности перемещения и т.п.), измерение характеристик пласта (например, удельного электрического сопротивления, плотности и т.п.) и/или другие измерения. Для передачи данных от расположенных в скважине датчиков на поверхность можно использовать различные проводные или беспроводные телеметрические средства (звуковые сигналы, пульсации давления, электромагнитные сигналы и др.).

При необходимости в систему 10 могут быть введены дополнительные датчики. Например, для измерения расхода потока бурового раствора 18 на выходе из устья 24 скважины можно использовать другой расходомер 67, на входе или на выходе бурового насоса 68 может быть установлен другой кориолисов расходомер (не показан) и т.д.

При необходимости в системе 10 может быть установлено меньшее количество датчиков. Например, расход на выходе бурового насоса 68 можно определять не при помощи расходомера 62 или других расходомеров, а по количеству ходов поршня этого насоса.

Следует отметить, что сепаратор 48 может быть трехфазным или четырехфазным или может представлять собой сепаратор газа и бурового раствора (также называемый дегазатором бурового раствора). Однако использование сепаратора 48 в системе 10 не обязательно.

Буровой раствор 18 прокачивают через нагнетательную линию 26 и внутреннее пространство бурильной колонны 16 буровым насосом 68. Буровой раствор 18 поступает на вход бурового насоса 68 из резервуара 52 для бурового раствора, затем передается насосом 68 через распределитель 70 нагнетательной линии в нагнетательную линию 26, прокачивается через нагнетательную линию 26 и подается во внутреннее пространство бурильной колонны 16. Далее буровой раствор 18 продолжает движение по контуру, перемещаясь вниз через бурильную колонну 16, вверх через кольцевое пространство 20, по линиям 30, 73 возврата бурового раствора, через дроссельный манифольд 32 и затем через сепаратор 48 и вибросито 50 в резервуар 52 для подготовки к очередному циклу циркуляции.

Следует отметить, что согласно раскрытому выше в системе 10 дроссель 34 не может использоваться для регулирования противодавления, прикладываемого к кольцевому пространству 20, с целью изменения давления на забое, если буровой раствор 18 не протекает через этот дроссель. В процессе стандартного бурения на репрессии при выполнении наращивания бурильной колонны 16 (например, при добавлении к бурильной колонне бурильной трубы другой длины при углублении ствола 12 скважины) может образоваться недостаток потока бурового раствора 18 и произойти падение давления в контуре его циркуляции, в результате чего регулирование давления на забое будет возможно только путем изменения плотности бурового раствора 18.

Однако в системе 10 при наращивании бурильной колонны поток бурового раствора 18 через дроссель 34 можно поддерживать даже при отсутствии циркуляции бурового раствора через бурильную колонну 16 и кольцевое пространство 20. Таким образом, давление в кольцевом пространстве 20 можно продолжать регулировать путем ограничения потока бурового раствора 18 через дроссель 34, даже без необходимости использования отдельного насоса противодавления.

Когда буровой раствор 18 не циркулирует через бурильную колонну 16 и кольцевое пространство 20 (например, при выполнении наращивания в бурильной колонне), буровой раствор 18 направляют насосом 68 в дроссельный манифольд 32 через обводную линию 72, 75. Следовательно, буровой раствор 18 может протекать в обход нагнетательной линии 26, бурильной колонны 16 и кольцевого пространства 20 и может поступать непосредственно с выхода насоса 68 в линию 30 возврата бурового раствора, которая остается в гидравлическом сообщении с кольцевым пространством 20. Таким образом, в результате ограничения этого потока дросселем 34 к кольцевому пространству 20 будет прикладываться давление (например, при стандартном бурении с управляемым давлением).

Как показано на фиг. 1, и обводная линия 75, и линия 30 возврата бурового раствора сообщаются с кольцевым пространством 20 через одну линию 73. Однако, в ином случае, обводная линия 75 и линия 30 возврата бурового раствора могут соединяться с устьем 24 по отдельности, например при помощи дополнительного клапана отводящей линии (например, установленным ниже вращающегося превентора (RCD) 22), при этом каждая из линий 30, 75 сообщалась бы с кольцевым пространством 20 напрямую.

Для реализации такой конфигурации на буровой установке могла бы потребоваться проводка дополнительных труб, однако воздействие на давление в кольцевом пространстве было бы по существу таким же, как и в случае соединения обводной линии 75 и линии 30 возврата бурового раствора с общей линией 73. Таким образом, понятно, что можно использовать различные конфигурации компонентов системы 10 без отклонения от сути настоящего изобретения.

Потоком бурового раствора 18, протекающим через обводную линию 72, 75, управляют при помощи дросселя или устройства 74 регулирования потока другого типа. Линия 72 находится на входе обводного устройства 74 регулирования потока, а линия 75 находится на выходе этого устройства.

Потоком бурового раствора 18 через нагнетательную линию 26, по существу управляют при помощи клапана или устройства 76 регулирования потока другого типа. Необходимо отметить, что устройствами 74, 76 регулирования потока управляют независимо, что характеризуется существенной пользой для системы 10 (как подробнее описано ниже).

Так как расход потока бурового раствора 18 через каждую из нагнетательной и обводной линий 26, 72 позволяет определить, какое влияние эти потоки оказывают на давление в стволе скважины, в этих линиях, как показано на фиг. 1, устанавливают расходомеры 64, 66. Однако расход потока, протекающего через нагнетательную линию 26, можно определять при использовании только лишь расходомеров 62, 64, а расход потока, протекающего через обводную линию 72, можно определять при использовании только лишь расходомеров 62, 66. Таким образом, следует понимать, что система 10 может содержать не все датчики, показанные на фиг. 1 и описанные в данном документе. Вместо них указанная система может содержать дополнительные датчики, датчики в различных сочетаниях и/или датчики разных типов и т.д.

В примере, показанном на фиг. 1, для заполнения нагнетательной линии 26 и бурильной колонны 16 по окончании наращивания бурильной колонны и для выравнивания давления между этой нагнетательной линией и линиями 30, 73 возврата бурового раствора перед открытием устройства 76 регулирования потока можно использовать перепускное устройство 78 регулирования потока и ограничитель 80 потока. В противном случае открытие устройства 76 регулирования потока до заполнения нагнетательной линии 26 и бурильной колонны 16 буровым раствором 18 и выравнивания давления между ними могло бы вызвать нежелательные колебания давления в кольцевом пространстве 20 (например, вследствие кратковременного прерывания потока через дроссельный манифольд 32 в процессе заполнения буровым раствором нагнетательной линии и бурильной колонны и т.д.).

При открытии перепускного устройства 78 регулирования потока в нагнетательной линии по окончании наращивания буровой раствор 18 может заполнить нагнетательную линию 26 и бурильную колонну 16, в то время как существенно большая часть бурового раствора продолжает протекать через обводную линию 72, чем обеспечивается непрерывное регулирование давления в кольцевом пространстве 20. После выравнивания давления в нагнетательной линии 26 и давления в линиях 30, 73 возврата бурового раствора и обводной линии 75 устройство 76 регулирования потока можно открыть, после чего можно закрыть устройство 74 регулирования потока для постепенного отведения большей части бурового раствора 18 из обводной линии 72 в нагнетательную линию 26.

Перед выполнением наращивания бурильной колонны 16 при подготовке к присоединению дополнительной бурильной трубы к бурильной колонне 16 для постепенного отведения потока бурового раствора 18 из нагнетательной линии 26 в обводную линию 72 можно осуществлять аналогичный процесс, только с обратной последовательностью действий. Таким образом, устройство 74 регулирования потока можно постепенно открывать для постепенного отведения большей части бурового раствора 18 из нагнетательной линии 26 в обводную линию 72, после чего устройство 76 регулирования потока можно закрыть.

Следует отметить, что устройство 78 регулирования потока и ограничитель 80 потока могут быть объединены в одном элементе (например, в устройстве регулирования потока со встроенным ограничителем потока). Устройства 76, 78 регулирования потока могут быть объединены в одном устройстве 81 регулирования потока (например, в одном дросселе, который можно постепенно открывать для постепенного заполнения нагнетательной линии 26 и бурильной колонны 16 и увеличения в них давления после выполнения наращивания бурильной колонны, после чего его можно открыть полностью для обеспечения максимального потока при бурении).

Однако ввиду того что стандартные буровые установки принято оборудовать устройством 76 регулирования потока, представляющим собой клапан в нагнетательном манифольде 70 (причем использование такого клапана в нагнетательной линии широко распространено в практике бурения), предпочтительно применение устройств 76, 78 регулирования потока с независимым управлением. Дальше по тексту авторы периодически относят устройства 76, 78 регулирования потока к одному устройству 81 регулирования потока, однако следует понимать, что устройство 81 регулирования потока может содержать отдельные устройства 76, 78 регулирования потока.

На фиг. 2 показан другой вариант исполнения. В этом примере устройство 78 регулирования потока представлено в виде дросселя, а ограничитель 80 потока не используют. Устройство 78 регулирования потока, показанное на фиг. 2, обеспечивает более точное управление потоком бурового раствора 18, поступающим в нагнетательную линию 26 и бурильную колонну 16 после соединения бурильной трубы.

Предпочтительно, что каждым устройством 74, 76, 78 регулирования потока и каждым дросселем 34 можно управлять удаленно и автоматически для поддержания требуемого давления на забое путем поддержания требуемого давления в кольцевом пространстве на поверхности или у поверхности. Однако в соответствии с принципами изобретения любыми из устройств 74, 76, 78 регулирования потока или другими устройствами регулирования потока, а также любыми из дросселей 34 или другими дросселями можно управлять вручную.

На фиг. 3 показан пример системы 90 управления давлением и потоком, которую можно использовать вместе с системой 10 и соответствующими способами, проиллюстрированными на фиг. 1 и 2. Предпочтительно, система 90 управления является полностью автоматической, хотя может требовать некоторого вмешательства оператора, например, для обеспечения защиты от неправильной эксплуатации, для запуска определенных программ, для обновления параметров и т.п.

Система 90 управления содержит гидравлическую модель 92, интерфейс 94 сбора данных и управления и контроллер 96 (такой как программируемый логический контроллер (ПЛК), соответствующим образом запрограммированный компьютер и т.п.). Хотя на фиг. 3 эти элементы 92, 94, 96 показаны отдельными, любой из них или все они могут быть объединены в единый элемент, или функции этих элементов могут быть распределены по дополнительным элементам, могут быть использованы дополнительные элементы и/или функции и т.д.

Гидравлическую модель 92 используют в системе 90 управления для определения требуемого давления в кольцевом пространстве на поверхности или у поверхности с целью получения требуемого давления на забое. Для этого в гидравлической модели 92 используют данные о геометрических параметрах скважины, о свойствах текучей среды, о соседних скважинах (например, геотермический градиент и градиент пластового давления, и т.п.), а также информацию, получаемую от датчиков в режиме реального времени через интерфейс 94 сбора данных и управления.

Таким образом, между гидравлической моделью 92 и интерфейсом 94 сбора данных и управления осуществляют непрерывную двунаправленную передачу данных. Важно понимать, что интерфейс 94 сбора данных и управления поддерживает, по существу, непрерывный поток данных, поступающих в режиме реального времени от датчиков 44, 54, 66, 62, 64, 60, 58, 46, 36, 38, 40, 56, 67 в гидравлическую модель 92, для предоставления ей необходимой информации с целью учета изменившихся условий и обновления требуемого давления в кольцевом пространстве, при этом указанная гидравлическая модель, по существу, непрерывно передает в указанный интерфейс сбора данных и управления значения для требуемого давления в кольцевом пространстве.

Гидравлическая модель, подходящая для использования в качестве гидравлической модели 92 в системе 90 управления, поставляется на рынок компанией Halliburton Energy Services, Inc. (г. Хьюстон, шт. Техас, США) под товарным знаком REAL TIME HYDRAULICS™. Другая подходящая гидравлическая модель распространяется под товарным знаком IRIS™, и еще одна гидравлическая модель поставляется на рынок компанией SINTEF (г. Тронхейм, Норвегия). В соответствии с принципами настоящего изобретения в системе 90 управления могут быть использованы любые подходящие гидравлические модели.

Интерфейсы сбора данных и управления, подходящие для использования в качестве интерфейса 94 сбора данных и управления в системе 90 управления, поставляются на рынок компанией Halliburton Energy Services, Inc. под товарными знаками SENTRY™ и INSITE™. В соответствии с принципами настоящего изобретения в системе 90 управления могут быть использованы любые подходящие интерфейсы сбора данных и управления.

Контроллер 96 поддерживает требуемое заданное значение давления в кольцевом пространстве посредством управления дросселем 34 возврата бурового раствора. Когда данные об обновленном значении требуемого давления в кольцевом пространстве поступают от интерфейса 94 сбора данных и управления в контроллер 96, этот контроллер использует требуемое давление в кольцевом пространстве в качестве заданного значения и управляет работой дросселя 34 (например, увеличивая или уменьшая при необходимости сопротивление потоку через дроссель) таким образом, чтобы давление в кольцевом пространстве поддерживалось в соответствии с заданным значением. Дроссель 34 можно прикрывать для увеличения сопротивления потоку или открывать больше для уменьшения сопротивления потоку.

Поддержание заданного давления обеспечивают путем его сравнения с измеренным давлением в кольцевом пространстве (например, при помощи любого из датчиков 36, 38, 40), с уменьшением сопротивления потоку, протекающему через дроссель 34, если измеренное давление выше заданного давления, и увеличения сопротивления потоку, протекающему через дроссель 34, если измеренное давление ниже заданного давления. Безусловно, при равенстве заданного и измеренного давлений управляющее воздействие на дроссель 34 не требуется. Предпочтительно, этот процесс является автоматическим и не требует вмешательства человека, однако при необходимости вмешательство может быть осуществлено.

Контроллер 96 также можно использовать для управления устройствами 76, 78 регулирования потока нагнетательной линии и устройством 74 регулирования потока обводной линии. Таким образом, контроллер 96 можно использовать для автоматизации процессов отведения потока бурового раствора 18 из нагнетательной линии 26 в обводную линию 72 перед выполнением наращивания бурильной колонны 16 и последующего отведения потока бурового раствора 18 из обводной линии 72 в нагнетательную линию 26 по окончании соединительных операций с возобновлением нормальной циркуляции бурового раствора 18 для выполнения бурения. В этих автоматических процессах может не требоваться вмешательство человека, однако при необходимости такое вмешательство может быть осуществлено, например для последовательного запуска каждого процесса, ручного управления определенным компонентом системы и т.п.

На фиг. 4 показана блок-схема алгоритма способа 100 выполнения наращивания в бурильной колонне в системе 10 бурения скважины с использованием системы 90 управления. Безусловно, в соответствии с принципами настоящего изобретения способ 100 может быть применен в других системах бурения скважин с использованием других систем управления.

Процесс выполнения наращивания в бурильной колонне начинается на шаге 102. Наращивание в бурильной колонне обычно выполняют когда ствола 12 скважины пробурен на достаточную глубину, так что для продолжения бурения требуется увеличить длину бурильной колонны 16.

На шаге 104 можно уменьшить расход потока на выходе насоса 68. Уменьшение расхода потока бурового раствора 18 на выходе насоса 68 позволяет перевести дроссель 34 в режим его наиболее эффективной работы (обычно в диапазоне приблизительно 30-70% от максимальной проходного сечения потока жидкости) в процессе выполнения соединительной операции. Однако данный шаг необязателен, если дроссель 34 иным образом остается работать в наиболее эффективном режиме.

На шаге 106 при уменьшении потока бурового раствора 18 изменяют заданное давление (например, для компенсации уменьшенного трения текучей среды в кольцевом пространстве 20 между буровым долотом 14 и клапаном 28 отводящей линии, что приводит к уменьшению эквивалентной плотности циркуляции). Интерфейс 94 сбора данных и управления получает данные (например, от датчиков 58, 60, 62, 66, 67) о том, что расход потока бурового раствора 18 уменьшился, в результате чего гидравлическая модель 92 определяет, что для поддержания требуемого давления на забое необходимо изменить давление в кольцевом пространстве, и контроллер 96 использует изменившееся требуемое давление в кольцевом пространстве в качестве заданного значения для выдачи управляющего воздействия на дроссель 34.

При операции бурения на репрессии с небольшой разницей давлений заданное давление имеет тенденцию к увеличению из-за уменьшения эквивалентной плотности циркуляции, что в свою очередь вызовет увеличение сопротивления потоку, протекающему через дроссель 34. Однако в некоторых случаях (например, при бурении на депрессии, при котором для уменьшения давления на забое в буровой раствор 18 добавляют газ или иной легкий флюид) заданное давление может уменьшиться (например, вследствие поступления в скважину жидкости).

На шаге 108 изменяют сопротивление потоку бурового раствора 18, протекающего через дроссель 34, вследствие изменения требуемого давления в кольцевом пространстве, произошедшего на шаге 106. Как сказано выше, для достижения изменившегося заданного давления контроллер 96 выдает управляющее воздействие на дроссель 34, изменяя при этом сопротивление потоку через этот дроссель. Как сказано выше, заданное давление можно увеличивать или уменьшать.

Шаги 104, 106 и 108, показанные в блок-схеме на фиг. 4, выполняют одновременно, так как заданное давление и дросселирование возврата бурового раствора могут изменяться непрерывно, например, как сказано выше, вследствие взаимовлияния, вследствие изменения расхода потока бурового раствора на выходе насоса и вследствие прочих условий.

На шаге 109 постепенно открывают устройство 74 регулирования потока в обводной линии, в результате чего отводят постепенно увеличивающуюся часть бурового раствора 18 через обводную линию 72, а не через нагнетательную линию 26.

На шаге 110 при уменьшении потока бурового раствора 18 через бурильную колонну 16, изменяют заданное давление (например, для компенсации уменьшенного трения текучей среды в кольцевом пространстве 20 между буровым долотом 14 и клапаном 28 отводящей линии, что приводит к уменьшению эквивалентной плотности циркуляции). Поток через бурильную колонну 16 существенно уменьшается, когда устройство 74 регулирования потока открыто, так как обводная линия 72 оказывает меньшее сопротивление этому потоку, и, следовательно, буровой раствор 18 протекает через обводную линию 72. Интерфейс 94 сбора данных и управления получает показания (например, от датчиков 58, 60, 62, 66, 67) о том, что расход потока бурового раствора 18 через бурильную трубу 16 и кольцевое пространство 20 уменьшился, в результате чего гидравлическая модель 92 определяет, что для поддержания требуемого давления на забое необходимо изменить давление в кольцевом пространстве, и контроллер 96 использует изменившееся требуемое давление в кольцевом пространстве в качестве заданного значения для выдачи управляющего воздействия на дроссель 34.

При бурении на репрессии с небольшой разницей давлений заданное давление имеет тенденцию к увеличению из-за уменьшения эквивалентной плотности циркуляции, что в свою очередь вызовет увеличение сопротивления потоку, протекающему через дроссель 34. Однако в некоторых случаях (например, при бурении на депрессии, при котором для уменьшения давления на забое в буровой раствор 18 добавляют газ или иную легкую текучую среду) заданное давление может уменьшиться (например, вследствие поступления в скважину жидкости).

На шаге 111 сопротивление потоку бурового раствора 18 через дроссель 34 изменяют вследствие изменения требуемого давления в кольцевом пространстве, выполненного на шаге 110. Как сказано выше, для получения измененного заданного давления контроллер 96 выдает управляющее воздействие на дроссель 34, изменяя при этом сопротивление потоку через дроссель. Как сказано выше, заданное давление можно увеличивать или уменьшать.

Шаги 109, 110 и 111, показанные в блок-схеме на фиг. 4, выполняют одновременно, так как заданное давление и дросселирование бурового раствора могут изменяться непрерывно, например, как сказано выше, вследствие взаимовлияния, вследствие открытия устройства 74 регулирования потока в обводной линии и вследствие прочих условий. Однако в других примерах эти шаги могут осуществляться не одновременно.

На шаге 112 выравнивают давление в нагнетательной линии 26 и давление в кольцевом пространстве 20 на поверхности или у поверхности (например, регистрируемые датчиками 36, 38, 40, 44). На этой стадии устройство 74 регулирования потока в обводной линии должно быть полностью открыто и, по существу, весь буровой раствор 18 должен протекать через обводную линию 72, 75, а не через нагнетательную линию 26 (так как обводная линия является каналом с меньшим сопротивлением). Статическое давление в нагнетательной линии 26 должно, по существу, сравняться с давлением в линиях 30, 73, 75 перед дроссельным манифольдом 32.

На шаге 114 закрывают устройство 81 регулирования потока в нагнетательной линии. Отдельное перепускное устройство 78 регулирования потока в нагнетательной линии должно быть уже закрыто, поэтому на шаге 114 закрывают только клапан 76.

На шаге 116 открывают выпускной клапан 82 нагнетательной линии (см. фиг. 10) для сброса давления и бурового раствора из нагнетательной линии 26 с целью подготовки разрыва соединения между ведущей трубой или верхним приводом и бурильной колонной 16. На этой стадии содержимое нагнетательной линии 26 выпускают в атмосферу.

На шаге 118 от бурильной колонны 16 отсоединяют ведущую трубу или верхний привод, к бурильной колонне присоединяют свечу бурильных труб и с верхней частью бурильной колонны соединяют ведущую трубу или верхний привод. Этот шаг осуществляют в соответствии с обычной технологией бурения с по меньшей мере одним исключением, состоящим в том, что в обычной технологии бурения при выполнении наращивания буровые насосы отключают, а в рамках способа 100 буровые насосы 68, предпочтительно, продолжают работать, но при этом закрывается клапан 76 нагнетательной линии и весь поток отводится в дроссельный манифольд 32 для управления давлением в кольцевом пространстве. Обратный клапан 21 блокирует восходящий поток через бурильную колонну 16 при выполнении наращивания с включенными буровыми насосами 68.

На шаге 120 закрывают выпускной клапан 82 нагнетательной линии. Таким образом, повторно изолируют нагнетательную линию 26 от атмосферы, но при этом нагнетательная линия и добавленная свеча бурильных труб фактически пусты (т.е. не заполнены буровым раствором 18), и давление внутри них перед выполнением наращивания равно давлению окружающей среды или отличается от него незначительно.

На шаге 122 открывают перепускное устройство 78 регулирования потока в нагнетательной линии сразу (при конфигурации с клапаном и устройством ограничения потока, показанной на фиг. 1) или постепенно (при конфигурации с дросселем, показанной на фиг. 2). Таким образом, на шаге 124 буровой раствор 18 может заполнить нагнетательную линию 26 и добавленную свечу бурильных труб.

В конечном итоге на шаге 126 выравнивают давление в нагнетательной линии 26 и давление в кольцевом пространстве 20 на поверхности или у поверхности. Однако на данной стадии, по существу, весь буровой раствор 18 все еще будет протекать через обводную линию 72. Статическое давление в нагнетательной линии 26 должно, по существу, выровнять давление в линиях 30, 73, 75 перед входом в дроссельный манифольд 32.

На шаге 128 открывают устройство 76 регулирования потока в нагнетательной линии для подготовки отведения потока бурового раствора 18 в нагнетательную линию 26 и, далее, в бурильную колонну 16. Затем закрывают перепускное устройство 78 регулирования потока в нагнетательной линии. Следует отметить, что благодаря предварительному заполнению нагнетательной линии 26 и бурильной колонны 16 и выравниванию давлений между нагнетательной линией и кольцевым пространством 20, действия на шаге открытия устройства 76 регулирования потока в нагнетательной линии не приводят к возникновению существенных нежелательных колебаний давления в кольцевом пространстве или линиях 30, 73 возврата бурового раствора. Фактически весь буровой раствор 18 продолжает протекать через обводную линию 72, а не через нагнетательную линию 26 даже при открытии устройства 76 регулирования потока в нагнетательной линии.

Будем рассматривать отдельные устройства 76, 78 регулирования потока в нагнетательной линии как одно устройство 81 регулирования потока в нагнетательной линии, тогда устройство 81 регулирования потока в нагнетательной линии постепенно открывают для медленного заполнения нагнетательной линии 26 и бурильной колонны 16, а затем открывают полностью, когда давления в нагнетательной линии и кольцевом пространстве 20, по существу, сравняются.

На шаге 130 постепенно закрывают устройство 74 регулирования потока в обводной линии, в результате чего отводят увеличивающуюся часть бурового раствора 18 через нагнетательную линию 26 и бурильную колонну 16, а не через обводную линию 72. На этом шаге начинают циркуляцию бурового раствора 18 через бурильную колонну 16 и ствол 12 скважины.

На шаге 132 при уменьшении потока бурового раствора 18 через бурильную колонну 16, изменяют заданное давление (например, для компенсации увеличенного трения текучей среды, что приводит к увеличению эквивалентной плотности циркуляции). Интерфейс 94 сбора данных и управления получает сведения (например, от датчиков 60, 64, 66, 67) о том, что расход потока бурового раствора 18 через ствол 12 скважины уменьшился, в результате чего гидравлическая модель 92 определяет, что для поддержания требуемого давления на забое необходимо изменить давление в кольцево