Способ соединения пакета труб с трубными решетками и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к способу и устройству для сварки пакета труб с трубными решетками. Трубы из медносодержащего материала устанавливают в отверстия трубной решетки из нержавеющей стали. Осуществляют развальцовку каждой трубы с образованием нахлесточного соединения с трубной решеткой. Затем полученное нахлесточное соединение жестко закрепляют по всему периметру в устройстве для сварки. Осуществляют аргонодуговую сварку неплавящимся электродом с присадочной проволокой из медносодержащего материала в импульсном режиме с частотой импульсов тока 45 Гц, при этом в процессе сварки осуществляют теплоотвод от трубной решетки. Устройство под сварку снабжено основанием, выполненным с возможностью обеспечения вращения вокруг своей оси установленного на нем корпуса с кольцевым фланцем на его верхней части, при этом корпус выполнен в виде замкнутого стакана и с возможностью подачи инертного газа с обратной стороны выполняемого шва, и прижимной крышкой, жестко фиксирующей трубную решетку по периметру относительно фланца. Основание оснащено тормозом для фиксации корпуса в положении для сварки. В результате использования группы изобретений достигается минимальная деформация трубной решетки, гарантированная плотность и высокая коррозионная стойкость сварных соединений. 2 н. и 2 з.п. ф-лы, 2ил.

Реферат

Группа изобретений относится к области машиностроения, в частности, для изготовления малогабаритных теплообменных устройств, в которых использованы трубные доски небольшой толщины, с большим количеством трубных отверстий и высокой плотностью их расположения, работающих в условиях повышенных температур и больших вибрационных нагрузок.

Одним из основных факторов, определяющих надежную работу кожухотрубных теплообменных аппаратов, является обеспечение плотности и прочности соединения трубок с трубными досками.

В настоящее время существуют различные виды соединений труб с трубными досками: вальцевание, склеивание, пайка, сварка, комбинированный (вальцевание с последующей сваркой или сварка с последующим вальцеванием) [А. Фрас, М. Оциск. Расчет и конструирование теплообменников. Пер. с англ. М., Атомиздат, 1971 г.: Теплообменники энергетических установок. Под ред. Ю.М. Бродова. Екатеринбург, Сократ, 2003 г. Патент РФ №2347657, опуб. 27.02.2009].

Однако существует ряд требований для изготовления и ремонта теплообменных устройств. Согласно ОСТ 26-02-1015-85 рекомендуют применять два вида соединения труб с трубными досками:

- вальцовочные соединения,

- комбинированные соединения, получаемые сваркой труб с трубными досками с последующей развальцовкой.

Известны способы соединения трубок с помощью вальцовки (патент Германии №3425382 (опубл. 28.02.1985 г.), патент США №2152260 (опубл. 28.03.1939 г.)), которые обеспечивают достаточно высокую степень герметичности в большинстве случаев работы при умеренных температурах и незначительных вибрационных нагрузках. Однако при высоких температурах ползучесть металла понижает начальное напряжение, обусловленное развальцовкой, и приводит к релаксации стенок труб и соответственно нарушению герметичности соединения. Нарушение целостности подобных соединений также может вызывать вибрационные нагрузки (патент РФ №2488470, опубл. 27.07.2013 г.). Следует учитывать, что данный способ достаточно трудоемок и может вызывать деформации трубных решеток, имеющих небольшую толщину (порядка 4-10 мм), что не всегда допустимо (патент РФ №2347657, опубл. 27.02.2009 г.).

Для обеспечения более высокой степени герметичности и надежности соединения труб с трубной решеткой применяют пайку или различные способы сварки.

Пайка может быть реализована несколькими способами. Наиболее хороший результат достигается при выполнении пайки в соляных ваннах или печах с инертной или восстановительной атмосферой, поскольку в соединении труб с трубной решеткой не возникает существенных напряжений и деформаций (ввиду равномерности нагрева изделия) [А. Фрас, М. Оцисик. Расчет и конструирование теплообменников. Пер. с англ. М., Атомиздат., 1971 г.] Однако для реализации данных способов необходимо дорогостоящее оборудование и большие программы выпуска изделий, позволяющие полностью загрузить оборудование. Также следует отметить жесткие ограничения к габаритам паяемых изделий при реализации пайки в печи.

Газопламенная пайка решает указанные проблемы, однако из-за неравномерности нагрева трубной решетки могут возникать ее деформации, а также в случае минимальных расстояний между осями соседних трубок и небольшой толщины трубной решетки (порядка 4-10 мм) может происходить разгерметизация уже запаянных соединений, расположенных вблизи от места пайки.

Известны различные способы сварки труб с трубными решетками, а также различные конструкции их соединения.

Известен способ сварки трением (патент РФ №2488470 от 19.12.2008 г.), недостатком которого можно считать деформацию трубных досок.

Также известен способ сборки теплообменника, заключающийся в подготовке в трубных решетках посадочных поверхностей под теплообменные трубки, установке трубок и их соединении с трубными решетками методом сварки с различными вариантами разделки кромок свариваемых деталей (патент США №5101892 от 02.05.1991 г.). Недостатком является то, что применение способа возможно только при достаточно большом диаметре трубок и их небольшом количестве.

Наиболее близким по своему техническому решению является способ сварки теплообменника, заключающийся в установке медно-никелевых трубок в трубною решетку из нержавеющей стали и их сварке с использованием установки для автоматической аргонодуговой сварки и проволоки из медно-никелевого сплава (Bfe10-1-1) диаметром 0,8 мм в качестве присадки током 60-120 А (Патент КНР №1016073441 от 16.04.2009 г.). Однако применение данного способа возможно только при достаточно большой толщине трубной решетки и свободном доступе к сварным соединениям для возможности применения установки для автоматической сварки. Указанный способ взят за прототип.

Известно устройство для изготовления длинномерных изделий, в конструкции которого реализована возможность подачи защитного газа в корень шва свариваемых кромок (патент РФ №98109065 от 14.05.1998 г.). Однако конструкция устройства не предусматривает свободной циркуляции защитного газа с обратной стороны шва для уменьшения его выхода через стык свариваемых деталей, что может привести к уменьшению качества готового сварного соединения.

Также известно устройство под сварку тонкостенной конической обечайки, представляющее собой жесткий обжимной каркас, который предотвращает деформации свариваемого узла. Данное техническое решение является наиболее близким решением к заявляемому (патент РФ №128143, опубл. 20.05.2013 г.) и выбрано в качестве прототипа. Однако конструкция устройства не позволяет выполнять сварные швы в удобном для сварки положении или требует операции кантовки после выполнения каждого сварного шва, не реализован теплоотвод от изделия для уменьшения его конечных деформаций и времени сварки.

Задача, на решение которой направлена группа изобретений, заключается в изготовлении и восстановлении теплообменных устройств, в которых использованы трубные решетки небольшой толщины, с большим количеством трубных отверстий под установку трубок и высокой плотностью их расположения, работающих в условиях повышенных температур и больших вибрационных нагрузок.

В результате использования предложенной группы изобретений достигается следующий технический результат - минимальная деформация трубной решетки, гарантированная плотность и высокая коррозионная стойкость сварных соединений, обеспечивающих работу теплообменника в условиях повышенных температур и больших вибрационных нагрузок.

Указанный единый технический результат при осуществлении группы изобретений по объекту - способу достигается тем, что способ соединения пакета труб с трубными решетками малого размера и небольшой толщины включает установку трубок из коррозионно- и жаростойкой стали с последующей приваркой концов трубок к трубной решетке неплавящимся электродом аргонодуговой сваркой с использованием присадочной проволоки из медносодержащего материала.

Отличительные признаки предлагаемого способа заключаются в развальцовке выступающих концов трубок без образования неразъемного соединения с трубной решеткой, ее жестком закреплении в устройстве под сварку, заполнении его внутреннего объема инертным газом и выполнении сварки вручную вразбивку в импульсном режиме с последующим охлаждением узла в зажатом состоянии. Это позволит получить гарантированную плотность и коррозионную стойкость сварных соединений, обеспечивающих работу теплообменника в условиях повышенных температур и больших вибрационных нагрузок.

Указанный единый технический результат при осуществлении группы изобретений по объекту - устройство достигается тем, что устройство под сварку пакета труб с трубными решетками малого размера и небольшой толщины, состоящее из корпуса с кольцевым фланцем в его верхней части и элементов фиксации, в отличие от известного, имеет основание, обеспечивающее вращение вокруг своей оси установленного на нем корпуса, выполненного в виде замкнутого стакана с возможностью подачи инертного газа с обратной стороны шва путем заполнения его внутреннего объема, и прижимную крышку, жестко фиксирующую трубную решетку относительно фланца. А также устройство имеет тормоз, обеспечивающий его фиксацию в удобном для сварки положении с исключением его произвольного перемещения. В прижимной крышке имеются каналы для циркуляции охлаждающей жидкости по периметру и центральном ребре. По периметру фланца также имеются каналы для циркуляции охлаждающей жидкости. Наличие в устройстве кольца позволяет исключить деформацию прижимной крышки при затяжке болтовых соединений. Кроме того, прижимная крышка имеет центральное ребро, фиксирующее трубную решетку в ее центральной части.

Предлагаемая конструкция устройства позволяет обеспечить жесткую фиксацию трубной решетки и исключить ее деформацию, отвод тепла от нее, защиту обратной стороны сварных швов от атмосферы воздуха путем заполнения его внутреннего объема инертным газом, вращение узла относительно оси. В результате достигается существенное сокращение времени на изготовление узла и обеспечивается минимальная деформация трубной решетки, тем самым повышается качество, плотность сварных соединений и достигается их высокая прочность, что обеспечивает работу теплообменника в условиях повышенных температур и больших вибрационных нагрузок.

Заявленная группа изобретений соответствует требованиям единства изобретения, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы - устройство под сварку пакета труб с трубными решетками малого размера и небольшой толщины предназначено для осуществления другого заявленного объекта группы - способа соединения пакета труб с трубными решетками малого размера и небольшой толщины.

При этом оба объекта группы изобретений направлены на решение одной и той же задачи с получением единого технического результата.

Проведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленной группы изобретений как для объекта-способа, так и для объекта-устройства, позволил установить, что заявитель не обнаружил аналоги как для способа, так и для устройства заявленной группы, характеризующиеся признаками, тождественными всем существенным признакам как способа, так и устройства заявленной группы изобретений. Определение из перечня выявленных аналогов-прототипов как для способа, так и для устройства - как наиболее близких по совокупности признаков аналогов, позволило выявить совокупность существенных признаков по отношению к усматриваемому заявителем техническому результату отличительных признаков для каждого из заявленных объектов группы, изложенных в формуле изобретения.

Следовательно, каждый из объектов группы изобретений соответствует условию «новизна».

Для проверки соответствия каждого объекта заявленной группы изобретений условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений с целью выявить признаки, совпадающие с отличительными от выбранных прототипов признаками для каждого объекта заявленной группы изобретений. Результаты поиска показали, что каждый объект заявленной группы изобретений не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками каждого из объектов заявленной группы изобретений преобразований на достижение технического результата.

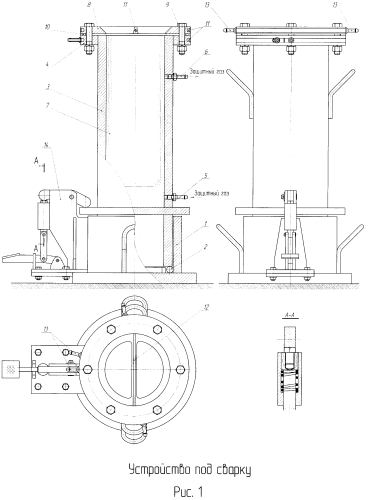

Сущность заявляемого технического решения по объекту-устройство поясняется чертежами, на которых изображены:

Рис. 1 - устройство под сварку пакета труб с трубными решетками;

Рис. 2 - соединение пакета трубок с трубной решеткой.

Предлагаемое устройство под сварку пакета труб с трубными решетками состоит из основания (1), обеспечивающего за счет набора шариков (2) вращение вокруг своей оси корпуса устройства (3), который имеет в верхней части кольцевой фланец (4) и выполнен в виде замкнутого стакана, что позволяет реализовать защиту обратной стороны сварных швов от атмосферы воздуха путем заполнения его внутреннего объема инертным газом через штуцер (5). Наличие штуцера (6) обеспечивает выход защитного газа из корпуса устройства (3), что исключает возможность существенного повышения давления внутри корпуса и как следствие чрезмерный выход газа через места сопряжений свариваемых деталей. После установки теплообменника (7) в устройство прижимная крышка (8) жестко фиксирует трубную решетку по периметру относительно фланца за счет затяжки 6-ти болтовых соединений (9), при этом наличие кольца (10) (равного по толщине трубной решетке) исключает ее деформацию. Дополнительный теплоотвод от трубной решетки в процессе сварки обеспечивается постоянной циркуляцией охлаждающей жидкости по специальным каналам (И), расположенным по периметру фланца, а также по периметру и в центральном ребре (12) прижимной крышки (8). Подвод/отвод охлаждающей жидкости осуществляется через штуцеры (13). Кроме того, центральное ребро (12) прижимной крышки (8) фиксирует трубную решетку в ее центральной части, исключая выгиб в процессе сварки. Фиксация корпуса устройства (3) в удобном для сварки положении и исключение его произвольного поворота обеспечивается тормозом (14), которым оснащено основание устройства (1).

Предлагаемый способ осуществляют в следующей последовательности. Производят очистку и травление трубок и трубной решетки. Затем устанавливают трубки в отверстия трубной решетки. Перед сваркой осуществляют развальцовку выступающих концов трубок. Вальцовка не предназначена для получения неразъемного соединения и напрямую не обеспечивает герметичности соединения. В процессе вальцовки образуется нахлесточное соединение трубки с трубной решеткой, что значительно упрощает процесс сварки. Для уменьшения деформаций трубной решетки, защиты обратной стороны сварных швов от атмосферы воздуха, отвода тепла от трубной решетки и удобства сварки используется специальное устройство под сварку. В процессе вальцовки происходит прогиб трубной решетки на 0,5-2 мм, в процессе сварки происходит обратный выгиб, который ограничивается прижимной крышкой устройства, в результате чего достигается минимальная деформация трубной решетки. Далее собранный узел (с развальцованными трубками) жестко закрепляют в устройстве под сварку и заполняют его внутренний объем инертным газом с последующей приваркой пакета трубок к трубной решетке в последовательности, обеспечивающей ее равномерный нагрев, ручной аргонодуговой сваркой неплавящимся электродом в импульсном режиме с использованием присадочной проволоки из бескислородной меди диаметром 1 мм. При практической реализации способа использовались следующие режимы сварки:

- Ток импульса (II) = 120 А;

- Ток паузы (I2) = 32 А;

- Частота импульсов = 45 Гц;

- Продолжительность тока импульса I1 = 37%.

После сварки происходит охлаждение узла в приспособлении в зажатом состоянии в течение 1-2 часов и выполняется проверка герметичности сварных соединений (керосином, сжатым воздухом), обнаруженные дефекты устраняют, выполняя подварку дефектных участков.

Отсутствие препятствий технического, технологического или иного порядка для промышленной реализации изобретения и сам факт его реализации на предприятии в процессе изготовления теплообменников делают заявляемое техническое решение соответствующим критерию изобретения «промышленная применимость».

В настоящее время на предприятии используется заявленный способ и устройство для его осуществления для изготовления теплообменных аппаратов.

1. Способ сварки труб с трубными решетками, включающий установку труб из медносодержащего материала в отверстия трубной решетки из коррозионно- и жаростойкой стали и аргонодуговую сварку концов труб с трубной решеткой неплавящимся электродом с присадочной проволокой из медносодержащего материала, отличающийся тем, что перед сваркой осуществляют развальцовку каждой трубы с образованием нахлесточного соединения с трубной решеткой, затем полученное нахлесточное соединение жестко закрепляют по всему периметру в устройстве для сварки и осуществляют сварку в импульсном режиме с частотой импульсов 45 Гц, при этом в процессе сварки осуществляют теплоотвод от трубной решетки.

2. Устройство для сварки труб с трубными решетками, содержащее корпус, выполненный с возможностью заполнения его внутреннего объема инертным газом, и элемент фиксации трубной решетки, отличающееся тем, что оно снабжено основанием, выполненным с возможностью обеспечения вращения вокруг своей оси установленного на нем корпуса, выполненного с кольцевым фланцем на его верхней части, при этом корпус выполнен в виде замкнутого стакана и с возможностью подачи инертного газа с обратной стороны выполняемого шва, и прижимной крышкой, жестко фиксирующей трубную решетку по периметру относительно кольцевого фланца, при этом прижимная крышка выполнена с центральным ребром для фиксирования трубной решетки в ее центральной части и с каналами циркуляции охлаждающей жидкости, расположенными по ее периметру и в центральном ребре, а основание оснащено тормозом для фиксации корпуса в положении для сварки с исключением его произвольного перемещения.

3. Устройство по п. 2, отличающееся тем, что фланец выполнен с каналами для циркуляции охлаждающей жидкости, расположенными по его периметру.

4. Устройство по п. 2, отличающееся тем, что оно оснащено кольцом, выполненным с возможностью исключения деформации прижимной крышки при затяжке болтовых соединений.