Способ интенсивной пластической деформации кручением под высоким давлением при ступенчатом нагреве заготовок

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано для интенсивной пластической деформации кручением. Для измельчения микроструктуры металлов и повышения их микротвердости, прочности и пластичности способ включает сжатие и последующее кручение заготовки с получением деформации сдвига, при этом деформацию заготовки проводят на бойках Бриджмена с приложением удельного давления 3-6 ГПа и последующим вращением подвижного бойка относительно своей оси со скоростью 0,2-1,5 об/мин, а в процессе вращения бойка осуществляют плавное изменение температуры заготовки, но не выше 0,4Тпл металла или сплава, а также изменение температуры в зависимости от режимов деформации. 5 ил., 1 пр., 1 табл.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано для интенсивной пластической деформации (ИПД) с целью однородного и более значительного измельчения микроструктуры металлов и повышения их микротвердости и прочности.

Среди различных методов ИПД в последнее десятилетие особое внимание привлекает интенсивная пластическая деформация кручением или кручение под высоким давлением (КВД). Это метод, осуществляемый в специальном устройстве - наковальне Бриджмена (Фиг. 1), широко используется для получения ультрамелкозернистых и наноструктурных материалов в заготовках в форме дисков.

Основная деформация при методе КВД осуществляется за счет кручения образца в наковальне Бриджмена с применением сжимающего давления двух бойков. Прилагаемое соосно давление, достигающее обычно несколько ГПа, играет двоякую роль. Во-первых, оно создает в образце квазигидростатическое сжатие, препятствующее разрушению образца. Во-вторых, оно увеличивает силу трения между бойками и образцом. Благодаря большой силе трения, крутящий момент от подвижного нижнего бойка передается образцу, и он деформируется кручением. Вместе с тем, у получаемых образцов в процессе КВД существует ряд проблем, таких как неоднородность структуры по площади образца, неравномерная микротвердость по диаметру со значительным понижением в центре диска, а соответственно, невысокая прочность и пластичность в средней части заготовок [1, 2].

Известен способ обработки металлов, предназначенный для наностуктурирования металлов с помощью интенсивной пластической деформации кручением, который является наиболее близким по решаемой задаче и принят в качестве прототипа. Общим у известного устройства и заявленного изобретения являются сжатие и кручение заготовки. В прототипе величину усилия сжатия и крутящего момента рассчитывают по математическим формулам в зависимости от диаметра заготовки, предельного напряжения сдвига материала заготовки и коэффициента трения на поверхности контакта пуансон-заготовка [3].

Известный способ позволяет при приложенном давлении более 2 ГПа эффективно измельчать микроструктуру, но обычно не обеспечивает однородную ультрамелкозернистую структуру по всей площади заготовки, в частности в центральной части образца, а значит, и требуемые параметры физико-механических свойств материала.

Задача, на решение которой направлено изобретение, заключается в проведении интенсивной пластической деформации кручением с обеспечением однородного и более существенного измельчения структуры металла по всему объему заготовки.

Технический результат, достигаемый новым способом обработки металлов, заключается в повышении микротвердости, прочности и пластичности материала заготовки, а также их равномерности по площади заготовки.

Поставленная задача решается способом интенсивной пластической деформации, включающим осадку и последующее кручение заготовки с получением деформации сдвига, в котором в отличие от прототипа деформацию проводят на бойках Бриджмена с приложением сжимающего удельного давления 3-6 ГПа и последующим вращением подвижного бойка относительно своей оси со скоростью 0,2-1,5 об/мин, причем в процессе вращения бойка осуществляют ступенчатый нагрев заготовки и процесс деформации начинают при комнатной температуре, а заканчивают при температуре не более 0,4Тпл (температуры плавления) металла или сплава и наоборот.

При этом поставленная задача достигается тем, что деформацию проводят при ступенчатом изменении температуры нагрева на 30-100°C с шагом 0,5-1 оборот.

Кроме того, поставленная задача достигается тем, что после деформации может быть проведена термообработка заготовки в бойках Бриджмена со сжимающим удельным давлением и без.

Технический результат достигается тем, что изменение температуры нагрева заготовки в ходе ИПД кручением ведет к изменению концентрации вакансий в материале заготовки, которое, в свою очередь, влияет на скорость переползания дислокаций и посредством этого на механизмы деформации и механизмы формирования ультрамелкозернистой структуры, обеспечивая ей однородность. Изменение температуры при ИПД ведет к смене систем скольжения в ходе обработки и благодаря этому обеспечивает более однородную микроструктуру материала и, следовательно, повышение физико-механических свойств, таких как предел прочности, пластичность и микротвердость.

Дополнительная термообработка после деформации способствует уменьшению внутренних напряжений в структуре заготовки.

Сущность изобретения поясняется Фиг. 1, Фиг. 2, Фиг. 3, Фиг. 4 и Фиг. 5.

На Фиг. 1 приведена принципиальная схема обработки заготовки способом ИПД кручением, где показана обработка на плоских бойках(а) и бойках с канавкой (б).

На Фиг. 2 приведена фотография микроструктуры исходного титанового сплава ВТ-6 до обработки по предложенному способу (световой микроскоп, увеличение Х500).

На Фиг. 3 приведена фотография микроструктуры в середине образца из титанового сплава ВТ-6 после КВД при комнатной температуре (просвечивающий электронный микроскоп, увеличение Х50000).

На Фиг. 4 приведена фотография микроструктуры в середине образца из титанового сплава ВТ-6 после КВД по предложенному способу (просвечивающий электронный микроскоп, увеличение Х50000).

На Фиг. 5 приведены значения микротвердости по диаметрам заготовок титанового сплава ВТ-6 после обработки кручением под давлением по двум режимам.

Сущность заявляемого изобретения поясняется схемой кручения (Фиг. 1), которая содержит металлическую заготовку 1, подвижный боек Бриджмена 2 и неподвижный боек Бриджмена 3.

Способ осуществляют следующим образом.

Заготовку 1 помещают между подвижным 2 и неподвижным 3 бойками Бриджмена (Фиг. 1). Бойки сжимают с удельным усилием 3-6 ГПа, после чего подвижный боек 2 начинают вращать относительно своей оси со скоростью 0,2-1,5 об/мин, обеспечивая тем самым деформацию сдвига. В процессе вращения подвижного бойка изменяют температуру нагрева заготовки. Согласно способу температуру нагрева заготовки изменяют ступенчато, то есть на каждый 0,5-1 оборот повышают или уменьшают температуру на 30-100 градусов Цельсия. После деформации сдвига проводится термообработка заготовки для снятия внутренних напряжений в структуре заготовки.

Заявленное изобретение было апробировано в лабораторных условиях Санкт-Петербургского государственного университета. В результате экспериментов было подтверждено достижение указанного технического результата: повышение микротвердости и прочности материала заготовки.

Пример конкретного выполнения

Из горячекатаного прутка титанового сплава ВТ-6 диаметром 20 мм были вырезаны заготовки в виде диска толщиной 2 мм на электроискровой установке. Каждая заготовка помещалась между бойками в канавку, затем подвижный и неподвижный бойки сжимались с удельным усилием 6 ГПа. Подвижный боек вращали при комнатной температуре со скоростью 0,2 об/мин до 10 оборотов.

Также был проведен эксперимент со скоростью 0,2 об/мин до 10 оборотов, но с пошаговым изменением температуры в процессе ИПД. Он заключался в том, что после каждого полуоборота или полного оборота останавливали процесс деформации и нагревали образец до определенной температуры, затем продолжали процесс деформации, при этом на 10 обороте температура заготовки не превышала 0,4Тпл сплава ВТ-6. После деформации заготовку поместили в печь на один час при 300°C.

После обработки получили заготовки толщиной 1 мм, из которых вырезали образцы для механических испытаний на растяжение с размером базы 4 мм и длиной 12 мм. Каждый образец полировали на алмазных пастах для исключения рисок - концентраторов разрушения.

Механические испытания на растяжение всех образцов производили на стандартной разрывной машине при комнатной температуре со скоростью деформации 10-4c-1 до их полного разрушения.

Кроме того, образцы исследовали на просвечивающем электронном микроскопе (ПЭМ). Для этого из полученных образцов изготавливали тонкие фольги путем электролитического полирования, затем фольгу помещали в колонну микроскопа, где и исследовали микроструктуру сплава в исходном и наноструктурном состояниях. На Фиг. 2 показана структура исходного сплава ВТ-6. Как видно на Фиг. 3, после КВД при комнатной температуре в середине полученного диска структура измельчилась, но не наблюдается однородности. На Фиг. 4 показана структура середины образца, полученного по предлагаемому способу. Видно, что структура сильно измельчена и достаточно однородна.

На Фиг. 5 приведены графики микротвердости вдоль диаметра заготовки из сплава ВТ-6 после кручения под высоким давлением при комнатной температуре (среднее значение 420 HV) и после кручения по предлагаемому способу. Как видно на графиках, деформация по предлагаемому способу заметно увеличивает уровень микротвердости (в среднем 490 HV), а также однородность структуры по всему диаметру образцов.

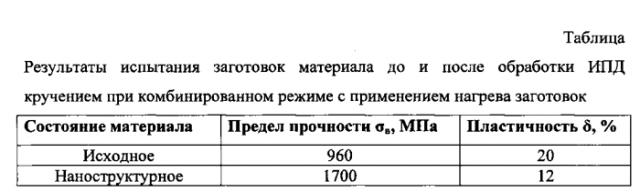

Результаты испытаний образцов представлены в таблице, в которой приведены сравнительные характеристики титанового сплава ВТ-6 до и после его обработки по предложенному способу. Как следует из результатов испытаний, обработанный по предложенному способу материал имеет более высокую прочность и значительную пластичность.

Таким образом, предложенное изобретение позволяет получить более однородную микроструктуру материала по всей площади заготовки и существенно повысить его микротвердость, прочность и пластичность

Изобретение может быть применено для создания нового поколения функциональных и конструкционных материалов. Создание однородной наноструктуры в металлах и сплавах открывает путь для получения необычных свойств, весьма привлекательных для инновационных применений в области энергетики, работе при низких температурах, использовании в аэрокосмических установках, спорте и биомедицине. Например, повышенная прочность и износостойкость ультрамелкозернистых металлов с однородным распределением структуры при сохранении достаточной пластичности дает возможность увеличить надежность и долговечность механизмов и конструкций, а также уменьшить расход материала на их изготовление.

Источники информации

1. Р.З. Валиев, И.В. Александров. Объемные наноструктурные металлические материалы. Получение, структура и свойства. - М.: Академкнига, 2007. - 398 с.

2. A. Vorhauer, R. Pippan. On the homogeneity of deformation by high pressure torsion. Scripta Materialia.Volume 51, Issue 9, November 2004, Pages 921-925.

3. Патент РФ №2382687, МПК C21J 6/04, опубл. 27.02.2010 г. (прототип).

Способ обработки заготовок под высоким давлением с интенсивной пластической деформацией кручением, включающий сжатие и последующее кручение заготовки с получением деформации сдвига, отличающийся тем, что сжатие заготовки проводят на бойках Бриджмена с приложением сжимающего удельного давления 3-6 ГПа, кручение заготовки осуществляют с получением деформации сдвига путем вращения подвижного бойка относительно своей оси со скоростью 0,2-1,5 об/мин, при этом в процессе вращения бойка осуществляют ступенчатый нагрев заготовки, причем на каждый 0,5-1 оборота бойка изменяют температуру нагрева путем повышения или уменьшения её на 30-100°C в диапазоне от комнатной температуры до не более 0,4Тпл материала заготовки, а после кручения заготовки проводят термообработку заготовки в бойках для снятия внутренних напряжений.