Листовая сталь для применения в качестве упаковочной стали и способ получения упаковочной стали

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к листовой стали нелегированной или низколегированной и холоднокатаной стали, используемой в качестве упаковочной стали. Сталь содержит менее 0,1 мас.% углерода, менее 0,4 мас.% марганца, менее 0,04 мас.% кремния, менее 0,1 мас.% алюминия, менее 0,1 мас.% хрома, железо и примеси - остальное. Сталь имеет многофазную структуру, содержащую феррит и по меньшей мере один из структурных компонентов - мартенсит, бейнит и/или остаточный аустенит. Сталь обладает высокой формуемостью. 3 н. и 17 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к листовой стали для применения в качестве упаковочной стали согласно родовому понятию п. 1 формулы изобретения и к способу получения упаковочной стали из холоднокатаной листовой стали согласно родовому понятию п. 2 формулы изобретения.

К свойствам металлических материалов для производства упаковок предъявляют все более и более высокие требования, в частности в отношении их формуемости и прочности. Однако из автомобилестроения известны так называемые двухфазные стали, которые имеют многофазную структуру, состоящую, по существу, из мартенсита и феррита или бейнита, и которые имеют, с одной стороны, высокую прочность на разрыв, а с другой стороны, высокое разрывное удлинение. Такая двухфазная сталь с пределом текучести, равным по меньшей мере 580 МПа, и разрывным удлинением А80, равным по меньшей мере, 10%, известна, например, из публикации WO 2009/021898 A1. Благодаря комбинации свойств материала у таких двухфазных сталей с высокой прочностью и хорошей формуемостью, эти двухфазные стали пригодны, в частности, для производства конструктивных элементов, имеющих сложную форму и выдерживающих высокие нагрузки, которые необходимы, например, в области производства кузовов автомобилей.

Сплав известных двухфазных сталей, как правило, состоит из мартенсита, доля которого лежит в диапазоне от 20% до 70%, и необязательной доли остаточного аустенита, а также феррита и/или бейнита. Хорошая формуемость двухфазных сталей обеспечивается относительно мягкой ферритной фазой, а высокая прочность достигается за счет включенных в ферритную матрицу твердых матенситных и бейнитных фаз. Желаемые свойства формуемости и прочности в случае двухфазных сталей можно регулировать в широких пределах за счет состава сплава. Так, например, посредством добавления кремния можно повысить прочность за счет упрочнения феррита или бейнита. Посредством добавления марганца можно положительно влиять на образование мартенсита, а он может препятствовать образованию перлита. Добавление алюминия, титана и бора также может повысить прочность. Кроме того, добавление алюминия приводит к дезоксидации и к связыванию необязательно содержащегося в стали азота. Для образования многофазной структуры сплава двухфазные стали подвергают рекристаллизационной (или аустенитизирующей) термической обработке, во время которой полосовую сталь нагревают и затем охлаждают до таких температур, при которых образуется желаемая многофазная структура сплава с, по существу, ферритно-мартенситной структурой. Обычно холоднокатаные стальные полосы по производственным причинам подвергают рекристаллизационному отжигу способом непрерывного отжига в печи для отжига, при этом параметры печи для отжига, такие как, например, пропускная скорость, температура отжига и скорость охлаждения, регулируют в соответствии с необходимой структурой и желаемыми свойствами материала.

Из публикации DE 102006054300 A1 известны высокопрочная двухфазная сталь и способ ее получения, причем в способе получения холодно- или горячекатаную полосовую сталь подвергают непрерывному рекристаллизационному отжигу в методической печи для отжига при температуре в диапазоне от 820°C до 1000°C и затем отожженную полосовую сталь охлаждают от этой температуры со скоростью охлаждения от 15°C до 30°C в секунду.

Для применения в качестве упаковочной стали двухфазные стали известные из автомобилестроения, как правило, непригодны, поскольку они очень дороги, в частности - из-за высокого содержания легирующих элементов, таких как марганец, кремний, хром и алюминий, и поскольку, например, при применении в качестве упаковочной стали в области пищевой промышленности нельзя использовать некоторые из известных легирующих элементов, так как необходимо исключить загрязнение пищевых продуктов из-за диффузии компонентов сплава в содержимое банки. Кроме того, многие известные двухфазные стали обладают настолько высокой прочностью, что их невозможно обрабатывать посредством холодной прокатки в установках, которые обычно используют для производства упаковочной стали.

Исходя из этого в основе настоящего изобретения лежит задача получения высокопрочной стали с хорошей формуемостью для применения в качестве упаковочной стали, которую можно было бы производить как можно более дешевым способом. Кроме того, настоящее изобретение должно обеспечить способ получения упаковочной стали, которую можно было бы производить дешевым способом, с высокой прочностью и высоким разрывным удлинением.

Эти задачи решены за счет листовой стали с признаками по п. 1 формулы изобретения и способа с признаками по п. 2 формулы изобретения. Предпочтительные примеры осуществления листовой стали и способа ее получения указаны в зависимых пунктах формулы изобретения.

Листовую сталь по настоящему изобретению для применения в качестве упаковочной стали производят из низколегированной и холоднокатаной стали с содержанием углерода менее 0,1%. Если в контексте настоящего изобретения речь идет о листовой стали, то под этим понимают полосовую сталь. Листовая жесть по настоящему изобретению, кроме низкого содержания углерода и низких концентраций других легирующих компонентов, отличается многофазной структурой, которая включает феррит и по меньшей мере один из структурных компонентов - мартенсит или бейнит. Сталь, из которой изготовлена листовая сталь по настоящему изобретению, может быть холоднокатаной нелегированной или низколегированной сталью. Низколегированными сталями в контексте настоящего изобретения называют стали, в которых ни один легирующий элемент не имеет средней концентрации, превышающей 5 мас.%. Сталь, используемая для производства листовой стали по настоящему изобретению, в частности, содержит менее 0,5 мас.% и предпочтительно менее 0,4 мас.% марганца, менее 0,04 мас.% кремния, менее 0,1 мас.% алюминия и менее 0,1 мас.% хрома. Сталь может содержать легирующие добавки бора и/или ниобия и/или титана для повышения прочности, при этом содержание бора предпочтительно лежит в диапазоне от 0,001 мас.% до 0,005 мас.%, а содержание ниобия или титана - в диапазоне от 0,005 мас.% до 0,05 мас.%. Однако предпочтительны при этом массовые доли Nb менее 0,03%.

Для формирования многофазной структуры сплава сталь, предназначенную для получения листовой стали по настоящему изобретению для применения в качестве упаковочной стали, вначале подвергают рекристаллизационному отжигу с использованием электромагнитной индукции со скоростью нагрева, превышающей 75 К/с, и после рекристаллизационного индукционного отжига охлаждают со скоростью охлаждения, равной по меньшей мере 100 К/с. За счет рекристаллизационной термической обработки (с Tmax>Ac1, так как необходима аустенитизация) и последующего быстрого охлаждения образуется многофазная структура, которая содержит феррит и по меньшей мере один из структурных компонентов - мартенсит, бейнит и/или остаточный аустенит. Обработанная таким образом листовая сталь обладает пределом прочности на разрыв, равным по меньшей мере 500 МПа, и разрывным удлинением, превышающим 6%.

Показано, что особенно важным параметром для получения упаковочной стали по настоящему изобретению является рекристаллизационный (или аустенитизирующий) отжиг листовой стали с использованием электромагнитной индукции. Неожиданно было обнаружено, что можно исключить добавление легирующих компонентов, которые обычно содержатся в двухфазных сталях, например - добавление марганца (массовая доля которого в известных двухфазных сталях обычно лежит в диапазоне от 0,8 до 2,0%), кремния (массовая доля которого в известных двухфазных сталях обычно лежит в диапазоне от 0,1 до 0,5%) и алюминия (который обычно добавляют в известные двухфазные стали с массовой долей до 0,2%), если холоднокатаную листовую сталь с содержанием углерода менее 0,1 мас.% вначале подвергнуть рекристаллизационному отжигу со скоростью нагрева, превышающей 75 К/с, с использованием электромагнитной индукции и затем охладить с высокой скоростью охлаждения, равной по меньшей мере 100 К/с.

Неожиданно обнаруженное влияние индуктивного нагрева на формирование и расположение мартенситной фазы в индукционно отожженной полосовой стали можно объяснить следующим образом: ферромагнитные вещества не намагничены в отсутствие внешнего магнитного поля. Однако внутри этих веществ имеются зоны (домены Вейсса), которые и в отсутствие внешних магнитных полей намагничены до насыщения. Домены Вейсса разделены стенками Блоха. При наложении внешнего магнитного поля вначале разрастаются благоприятно ориентированные и энергетически предпочтительные домены Вейсса за счет соседних доменов. Стенки Блоха при этом сдвигаются. Изменение направления спинов электронов при этом происходит не одновременно, вначале изменяют свое направление спины на границах доменов Вейсса. При дальнейшем усилении поля направление намагничивания поворачивается по направлению поля до тех пор, пока во всех доменах оно не совпадет с направлением внешнего магнитного поля и не будет достигнуто насыщение. Кроме того, известно, что магнитное поле может влиять на движение дислокаций в отсутствие приложенных внешних механических напряжений. Представляется вероятным, что стенки Блоха при смещении захватывают с собой атомы углерода и/или дислокации. За счет этого углерод и/или дислокации собираются в определенных зонах, в которых затем после отжига и быстрого охлаждения образуется мартенсит.

В случае листовой стали для применения в качестве упаковочной стали речь идет о тонкой или особо тонкой листовой стали, которую способом холодной прокатки прокатывают до конечной толщины. Под тонкой листовой сталью при этом понимают листовую сталь с толщиной менее 3 мм, а особо тонкая листовая сталь имеет толщину менее 0,5 мм. После рекристаллизационного отжига и охлаждения на листовую сталь для повышения ее коррозионной стойкости можно нанести металлическое поверхностное покрытие, например из олова, хрома, алюминия, цинка или цинка/никеля. Для этого можно использовать, например, известные способы электролитического нанесения покрытий.

Далее изобретение будет описано более подробно на основании примера его осуществления.

Для получения примеров осуществления листовой стали по настоящему изобретению для применения в качестве упаковочной стали использовали полученные посредством непрерывного литья, подвергнутые горячей прокатке и намотанные на катушку стальные полосы из сталей следующего состава:

- C: не более 0,1%

- N: не более 0,02%

- Mn: не более 0,5%, предпочтительно менее 0,4%

- Si: не более 0,04%, предпочтительно менее 0,02%

- Al: не более 0,1%, предпочтительно менее 0,05%

- Cr: не более 0,1%, предпочтительно менее 0,05%

- P: не более 0,03%

- Cu: не более 0,1%

- Ni: не более 0,1%

- Sn: не более 0,04%

- Mo: не более 0,04%

- V: не более 0,04%

- Ti: не более 0,05%, предпочтительно менее 0,02%

- Nb: не более 0,05%, предпочтительно менее 0,02%

- B: не более 0,005%;

- и остальные легирующие компоненты и загрязнения: не более 0,05%

- остальное - железо.

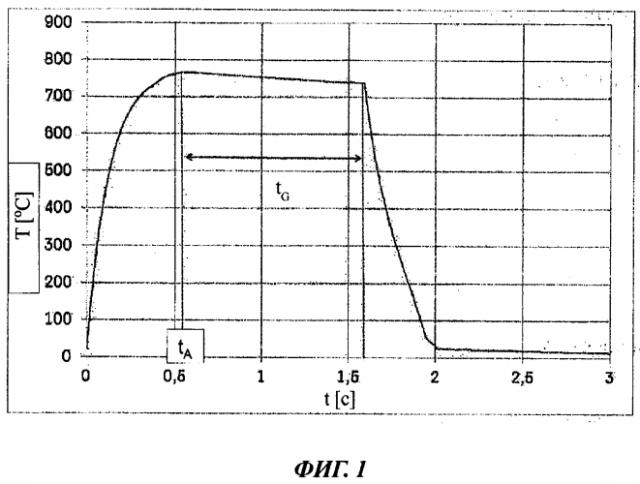

Такую листовую сталь вначале подвергали холодной прокатке со снижением толщины в диапазоне от 50% до 96% до конечной толщины порядка 0,5 мм, а затем подвергали рекристаллизационному обжигу в индукционной печи посредством индукционного нагрева. При этом, например, для образца размером 20×30 использовали индукционную катушку с мощностью 50 кВт при частоте f=200 кГц. График обжига приведен на Фиг. 1. Как можно видеть из графика обжига, приведенного на Фиг. 1, стальная полоса за очень короткое время нагрева tA, которое обычно лежало в диапазоне от примерно 0,5 с до примерно 10 с, нагревалась до максимальной температуры Tmax, превышавшей температуру А1 (T(A1)=725°C). Максимальная температура Tmax лежит ниже температуры фазового перехода Tf для ферромагнитного фазового перехода (Tf≈770°C). Затем температуру стальной полосы в течение времени отжига tG, равного примерно 1 с, поддерживали на уровне, превышавшем А1-температуру. В течение этого времени отжига tG стальная полоса немного охлаждалась от максимальной температуры Tmax, равной примерно 750°C, до Α1-температуры (примерно 725°C). После этого стальную полосу посредством охлаждения текучей средой, которое можно обеспечить, например, посредством охлаждения водой или охлаждения воздухом, в течение времени охлаждения, равного примерно 0,25 с, охлаждали до комнатной температуры (примерно 23°C). После охлаждения в случае необходимости можно провести дополнительную стадию холодной прокатки со снижением толщины примерно на 40%.

Затем обработанную таким образом листовую сталь исследовали на прочность и разрывное удлинение. В сравнительных опытах удалось показать, что во всех случаях разрывное удлинение превышало 6% и, как правило, превышало 10%, и что предел прочности на разрыв составлял по меньшей мере 500 МПа, а во многих случаях был даже больше 650 МПа.

Посредством цветного гальванического травления по Клемму удалось показать, что листовые стали, обработанные по настоящему изобретению, обладают структурой сплава, которая содержит феррит в качестве мягкой фазы и мартенсит, а также при определенных условиях бейнит и/или остаточный аустенит в качестве твердой фазы. На Фиг. 2 изображен поперечный шлиф структуры после цветного гальванического травления по Клемму, причем области, окрашенные в белый цвет, представляют мартенситную фазу, а области, окрашенные в синий или коричневый цвет, представляют ферритную фазу. Обнаруживается строчное расположение высокотвердой фазы (мартенсит/бейнит).

Посредством сравнительных опытов удалось показать, что наилучшие результаты в отношении прочности и формуемости получают, если скорость нагрева во время рекристаллизационного индукционного отжига лежит в диапазоне от 200 К/с до 1200 К/с, и если рекристаллизационно отожженную стальную полосу затем охлаждают со скоростью охлаждения, превышающей 100 К/с. С технологической точки зрения при этом целесообразны скорости охлаждения в диапазоне от 350 К/с до 1000 К/с, так как при этом можно исключить требующее дорогой аппаратуры водное охлаждение и осуществлять охлаждение с помощью охлаждающего газа, например воздуха. Однако наилучшие результаты в отношении свойств материала получают при использовании водного охлаждения со скоростями охлаждения, превышающими 1000 К/с.

Листовая сталь по настоящему изобретению превосходно подходит для применения в качестве упаковочной стали. Так, например, из листовой стали по настоящему изобретению могут быть изготовлены консервные банки или банки для напитков. Так как, в частности, в области пищевых продуктов предъявляются повышенные требования к коррозионной стойкости упаковок, изготовленную по настоящему изобретению листовую сталь после термической обработки и после необязательной последующей стадии дрессирования или холодной прокатки целесообразно обеспечить металлическим и коррозионно-стойким покрытием, например - посредством электролитического лужения или хромирования. Однако могут быть использованы и другие материалы покрытий, такие как, например, алюминий, цинк или цинк/никель, а также другие способы нанесения покрытий, например - горячее цинкование. При этом нанесение покрытия в зависимости от потребностей может быть произведено с одной стороны или с двух сторон.

В противоположность двухфазным сталям, известным из автомобилестроения, листовая сталь по настоящему изобретению для применения в качестве упаковочной стали отличается, в частности, значительно более низкими издержками производства и преимуществом, состоящим в том, что используется сталь с низкой концентрацией легирующих добавок и меньшим числом легирующих компонентов, поэтому можно избежать загрязнений упакованных пищевых продуктов из-за диффузии легирующих компонентов. В отношении прочности и формуемости листовая сталь по настоящему изобретению сопоставима с двухфазными сталями, известными из автомобилестроения.

- P: не более 0,03%

- Cu: не более 0,1%

- Ni: не более 0,1%

- Sn: не более 0,04%

- Mo: не более 0,04%

- V: не более 0,04%

- Ti: не более 0,05%, предпочтительно менее 0,02%

- Nb: не более 0,05%, предпочтительно менее 0,02%

- B: не более 0,005%

- и остальные легирующие компоненты, включая загрязнения: не более 0,05%.

9. Способ получения упаковочной стали из холоднокатаной листовой стали, изготовленной из нелегированной или низколегированной стали с содержанием углерода менее 0,1%, отличающийся тем, что листовую сталь вначале подвергают рекристаллизационному отжигу с использованием электромагнитной индукции со скоростью нагрева, превышающей 75 К/с, и после рекристаллизационного отжига охлаждают со скоростью охлаждения, равной по меньшей мере 100 К/с и предпочтительно превышающей 500 К/с, за счет чего образуется многофазная структура, которая содержит феррит и по меньшей мере один из структурных компонентов - мартенсит, бейнит и/или остаточный аустенит.

10. Способ по п. 9, отличающийся тем, что низколегированная сталь содержит менее 0,4 мас.% Mn, менее 0,04 мас.% Si, менее 0,1 мас.% Al и менее 0,1 мас.% Cr.

11. Способ по п. 9, отличающийся тем, что многофазная структура более чем на 80% и предпочтительно по меньшей мере на 95% состоит из структурных компонентов феррита, мартенсита, бейнита и/или остаточного аустенита.

12. Способ по п. 9, отличающийся тем, что листовая сталь изготовлена из низколегированной стали, которая содержит бор и/или ниобий и/или титан.

13. Способ по п. 9, отличающийся тем, что листовая сталь является холоднокатаной тонкой или особо тонкой листовой сталью.

14. Способ по п. 9, отличающийся тем, что на листовую сталь после рекристаллизационного отжига и охлаждения наносят поверхностное покрытие из олова, хрома, алюминия, цинка или цинка/никеля.

15. Способ по п. 9, отличающийся тем, что листовая сталь после рекристаллизационного отжига и охлаждения обладает пределом прочности на разрыв, равным по меньшей мере 500 МПа, предпочтительно более 650 МПа, и разрывным удлинением, превышающим 5%, предпочтительно превышающим 10%.

16. Способ по п. 9, отличающийся тем, что скорость охлаждения, с которой охлаждают листовую сталь после рекристаллизационного отжига, превышает 100 К/с и предпочтительно превышает 500 К/с.

17. Способ по п. 9, отличающийся тем, что листовая сталь изготовлена из низколегированной стали со следующими верхними границами массовых долей легирующих компонентов:

- N: не более 0,02%

- Mn: не более 0,4%

- Si: не более 0,04%

- Al: не более 0,1%

- Cr: не более 0,1%

- P: не более 0,03%

- Cu: не более 0,1%

- Ni: не более 0,1%

- Sn: не более 0,04%

- Mo: не более 0,04%

- V: не более 0,04%

- Ti: не более 0,05%, предпочтительно менее 0,02%

- Nb: не более 0,05%, предпочтительно менее 0,02%

- B: не более 0,005%

- и остальные легирующие компоненты, включая загрязнения: не более 0,05%.

18. Способ по п. 9, отличающийся тем, что листовую сталь после рекристаллизационного индукционного отжига охлаждают с использованием охлаждающей жидкости со скоростью охлаждения, лежащей в диапазоне от 100 К/с до 1000 К/с, и предпочтительно со скоростью охлаждения, лежащей в диапазоне от 350 К/с до 1000 К/с.

19. Способ по п. 9, отличающийся тем, что рекристаллизационный отжиг проводят в течение периода времени, лежащего в диапазоне от 0,5 с до 1,5 с, предпочтительно около 1 с, причем листовую сталь при этом индуктивно нагревают до температур, превышающих 720°C.

20. Применение листовой стали по любому из пп. 1-8 в качестве упаковочной стали, в частности для производства банок для пищевых продуктов, напитков и других материалов, таких как химические и биологические продукты, а также для производства аэрозольных баллонов и затворов.

1. Упаковочная сталь, изготовленная из холоднокатаной листовой нелегированной или низколегированной стали с содержанием углерода менее 0,1 мас.%, отличающаяся тем, что сталь содержит менее 0,4 мас.% марганца, менее 0,04 мас.% кремния, менее 0,1 мас.% алюминия и менее 0,1 мас.% хрома, остальное - железо и примеси, и имеет многофазную структуру, которая содержит феррит и по меньшей мере один из структурных компонентов, включающих мартенсит, бейнит и/или остаточный аустенит.

2. Сталь по п. 1, отличающаяся тем, что многофазная структура более чем на 80% и предпочтительно по меньшей мере на 95% состоит из структурных компонентов в виде феррита, мартенсита, бейнита и/или остаточного аустенита.

3. Сталь по п. 1, отличающаяся тем, что она изготовлена из низколегированной стали, которая содержит бор, и/или ниобий, и/или титан.

4. Сталь по п. 1, отличающаяся тем, что она является тонкой или особо тонкой холоднокатаной листовой сталью.

5. Сталь по п. 1, отличающаяся тем, что она имеет покрытие из олова, хрома, алюминия, цинка или цинка/никеля, нанесенное на поверхность после рекристаллизационного отжига и охлаждения.

6. Сталь по п. 1, отличающаяся тем, что после рекристаллизационного отжига и охлаждения она обладает пределом прочности на разрыв, равным по меньшей мере 500 МПа, предпочтительно более 650 МПа, и разрывным удлинением, превышающим 5%, предпочтительно превышающим 10%.

7. Сталь по п. 1, отличающаяся тем, что после рекристаллизационного отжига она охлаждена со скоростью охлаждения, превышающей 100 К/с и предпочтительно превышающей 500 К/с.

8. Сталь по п. 1, отличающаяся тем, что она изготовлена из низколегированной стали со следующим содержанием легирующих компонентов, мас.%:N: не более 0,02Mn: не более 0,4Si: не более 0,04Al: не более 0,1Cr: не более 0,1Р: не более 0,03Cu: не более 0,1Ni: не более 0,1Sn: не более 0,04Мо: не более 0,04V: не более 0,04Ti: не более 0,05, предпочтительно менее 0,02Nb: не более 0,05, предпочтительно менее 0,02В: не более 0,005.

9. Способ получения упаковочной стали по п. 1, характеризующийся тем, что холоднокатаную листовую сталь подвергают рекристаллизационному отжигу с использованием электромагнитной индукции со скоростью нагрева, превышающей 75 К/с, и охлаждают листовую сталь со скоростью охлаждения, равной по меньшей мере 100 К/с и предпочтительно превышающей 500 К/с, с образованием многофазной структуры, которая содержит феррит и по меньшей мере один из структурных компонентов, включающих мартенсит, бейнит и/или остаточный аустенит.

10. Способ по п. 9, отличающийся тем, что низколегированная сталь содержит менее 0,4 мас.% Mn, менее 0,04 мас.% Si, менее 0,1 мас.% Al и менее 0,1 мас.% Cr.

11. Способ по п. 9, отличающийся тем, что многофазная структура более чем на 80% и предпочтительно по меньшей мере на 95% состоит из структурных компонентов в виде феррита, мартенсита, бейнита и/или остаточного аустенита.

12. Способ по п. 9, отличающийся тем, что листовую сталь изготавливают из низколегированной стали, которая содержит бор, и/или ниобий, и/или титан.

13. Способ по п. 9, отличающийся тем, что в качестве листовой стали используют тонкую или особо тонкую холоднокатаную листовую сталь.

14. Способ по п. 9, отличающийся тем, что после рекристаллизационного отжига и охлаждения на поверхность листовой стали наносят покрытие из олова, хрома, алюминия, цинка или цинка/никеля.

15. Способ по п. 9, отличающийся тем, что после рекристаллизационного отжига и охлаждения получают сталь, которая обладает пределом прочности на разрыв, равным по меньшей мере 500 МПа, предпочтительно более 650 МПа, и разрывным удлинением, превышающим 5%, предпочтительно превышающим 10%.

16. Способ по п. 9, отличающийся тем, что скорость охлаждения листовой стали после рекристаллизационного отжига превышает 100 К/с и предпочтительно превышает 500 К/с.

17. Способ по п. 9, отличающийся тем, что листовую сталь изготавливают из низколегированной стали со следующим содержанием легирующих компонентов, мас.%:N: не более 0,02Mn: не более 0,4Si: не более 0,04Al: не более 0,1Cr: не более 0,1Р: не более 0,03Cu: не более 0,1Ni: не более 0,1Sn: не более 0,04Мо: не более 0,04V: не более 0,04Ti: не более 0,05, предпочтительно менее 0,02Nb: не более 0,05, предпочтительно менее 0,02В: не более 0,005.

18. Способ по п. 9, отличающийся тем, что листовую сталь после рекристаллизационного отжига охлаждают с использованием охлаждающей жидкости со скоростью охлаждения от 100 К/с до 1000 К/с и предпочтительно от 350 К/с до 1000 К/с.

19. Способ по п. 9, отличающийся тем, что рекристаллизационный отжиг проводят в течение от 0,5 с до 1,5 с, предпочтительно около 1 с, причем листовую сталь индуктивно нагревают до температур, превышающих 720°С.

20. Применение упаковочной стали по любому из пп. 1-8 в качестве упаковочного материала, в частности для производства банок для пищевых продуктов и напитков, химических и биологических продуктов, аэрозольных баллонов и затворов.