Устройство для формования волокнистого изделия

Иллюстрации

Показать всеНастоящее изобретение в целом относится к способу и устройству для формования волокнистого изделия и, в частности, к способу и устройству для формования волокнистого изделия, которое может использоваться в качестве впитывающей сердцевины одноразовых гигиенических изделий, таких как гигиенические прокладки, ежедневные прокладки, подгузники и т.п. Настоящее изобретение также относится к одноразовым гигиеническим изделиям, основой для которых является формованное волокнистое изделие, выполненное в соответствии с принципами настоящего изобретения. 16 з.п. ф-лы, 18 ил., 1 табл.

Реферат

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к способу и устройству для формования волокнистого изделия и, в частности, к способу и устройству для формования волокнистого изделия, которое может использоваться в качестве впитывающей сердцевины одноразовых гигиенических изделий, таких как гигиенические прокладки, ежедневные прокладки, подгузники и т.п. Настоящее изобретение также относится к одноразовым гигиеническим изделиям, сердцевиной которых является формованное волокнистое изделие в соответствии с принципами настоящего изобретения.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Различные способы получения формованных волокнистых изделий из волокнистых материалов, таких как целлюлоза и т.п., хорошо известны специалистам в данной области. Один из распространенных способов изготовления таких формованных волокнистых изделий заключается в превращении исходного материала в волокнистую массу с последующим созданием потока волокнистой массы с вовлечением воздуха. Волокнистая масса с вовлечением воздуха может быть преобразована в формованное волокнистое изделие с помощью пористой формовочной структуры под воздействием вакуума для перемещения волокнистой массы в форму.

Также известно, что формованные волокнистые изделия указанного типа могут подвергаться каландрованию для изменения механических и гигроскопических свойств изделий. Процесс каландрования, используемый в данной области, принято называть «тиснильным каландрованием». При тиснильном каландровании используется множество тиснильных пуансонов для сжатия и уплотнения изделия.

С процессом тиснильного каландрования указанного типа связана проблема, которая заключается в том, что такой процесс, как правило, требует использования «несущего слоя» на этапе тиснильного каландрования. Используемый в настоящем документе термин «несущий слой» означает любой слой материала, используемый для поддержания формованного волокнистого изделия (например, транспортерная лента) или примыкающего слоя материала (например, нетканый листовой слой и т.п.). Использование такого несущего слоя усложняет производство изделий. Кроме того, если несущий слой должен быть добавлен в конечный продукт, он может вызвать увеличение стоимости конечного продукта и (или) отрицательно повлиять на гигроскопические свойства продукта.

В связи с указанным выше изобретатели настоящего изобретения открыли и описали в настоящем документе способ и устройство для изготовления формованного волокнистого изделия без несущего слоя путем тиснильного каландрования. Формованные волокнистые изделия в соответствии с принципами настоящего изобретения могут использоваться в качестве впитывающей сердцевины для одноразовых гигиенических изделий, таких как гигиенические прокладки, ежедневные прокладки, подгузники и т.д.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В связи с указанным выше в настоящем изобретении описано устройство для изготовления формованного волокнистого изделия, включающее тиснильный каландр, имеющий первый валок и второй валок, при этом волокнистое изделие подается в зазор между первым валком и вторым валком без использования несущего слоя.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примеры вариантов осуществления настоящего изобретения описаны ниже со ссылками на чертежи.

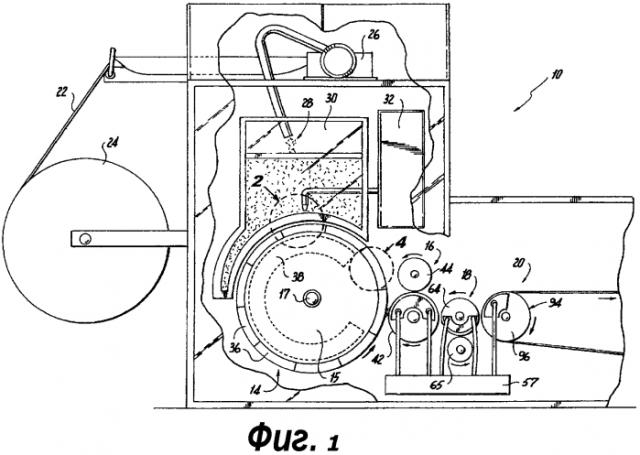

На фиг. 1 представлен вид в вертикальном разрезе устройства в соответствии с принципами настоящего изобретения.

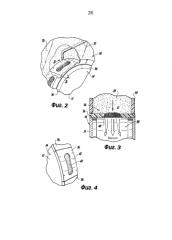

На фиг. 2 представлен детальный вид в перспективе формовочного барабана, являющегося частью устройства в соответствии с принципами настоящего изобретения.

На фиг. 3 представлен вид в разрезе по линии 3-3 детали, изображенной на фиг. 2.

На фиг. 4 представлен детальный вид в перспективе части формовочного барабана, изображенного на фиг. 2.

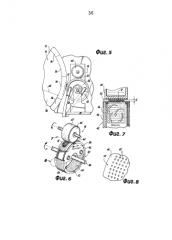

На фиг. 5 представлен вид в вертикальном разрезе формовочного барабана и каландра, являющихся частью устройства в соответствии с принципами настоящего изобретения.

На фиг. 6 представлен детальный вид в перспективе каландра, изображенного на фиг. 5, на котором показаны вакуумный барабан и каландровый вал.

На фиг. 7 представлен вид в разрезе по линии 7-7 детали, изображенной на фиг. 6.

На фиг. 8 представлен детальный вид в перспективе части вакуумного барабана каландра, обведенной на фиг. 6.

На фиг. 9 представлен вид в вертикальном разрезе тиснильного каландра, являющегося частью устройства в соответствии с принципами настоящего изобретения.

На фиг. 10 представлен детальный вид в перспективе тиснильного каландра, изображенного на фиг. 9, на котором показаны вакуумный барабан и тиснильный каландровый вал.

На фиг. 11 представлен детальный вид сверху части тиснильного каландрового вала, обведенной кругом на фиг. 10.

На фиг. 12 представлен вид в разрезе по линии 12-12 детали, изображенной на фиг. 11.

На фиг. 13 представлен вид в разрезе по линии 13-13 детали, изображенной на фиг. 9.

На фиг. 14 представлен вид в разрезе по линии 14-14 детали, изображенной на фиг. 10.

На фиг. 15 представлен вид в вертикальном разрезе передаточного колеса, являющегося частью устройства в соответствии с принципами настоящего изобретения.

На фиг. 16 представлен детальный вид в перспективе передаточного колеса, изображенного на фиг. 15.

На фиг. 17 представлен частично усеченный вид впитывающего изделия, включающего формованное волокнистое изделие в соответствии с принципами настоящего изобретения, использованное в качестве впитывающей сердцевины.

На фиг. 18 представлен детальный вид в перспективе части впитывающего изделия, обведенной на фиг. 17.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предпочтительное устройство 10 для формования волокнистого изделия 12 в соответствии со способом настоящего изобретения представлено на фиг. 1-16.

Как показано на фиг. 1, устройство 10 в соответствии с принципами настоящего изобретения в целом включает формовочный барабан 14, каландр 16, тиснильный каландр 18 и передаточное колесо 20. Отдельные элементы устройства 10, например, электрические кабели, на чертежах не показаны для облегчения восприятия. Несмотря на это, наличие таких деталей и других основных элементов устройства будет очевидно для специалистов в данной области.

Формованное волокнистое изделие 12, разные этапы производства которого в соответствии с принципами настоящего изобретения представлены на фиг. 3, 5-7, 10 и 14-16, предпочтительно получают на основе целлюлозных волокон и в одном из предпочтительных вариантов осуществления изобретения включает смесь целлюлозных волокон и суперабсорбирующего полимера. Целлюлозные волокна, которые могут использоваться для формованного волокнистого изделия 12, хорошо известны специалистам в данной области: древесная целлюлоза, хлопок, лен и торфяной мох. Предпочтительна древесная целлюлоза. Для использования подходит целлюлоза как из мягких, так и из твердых сортов древесины. Предпочтительна древесная целлюлоза из мягких сортов древесины.

Волокнистое изделие 12 может также содержать любой суперабсорбирующий полимер («САП»), хорошо известный в данной области техники. Для целей настоящего изобретения термин «суперабсорбирующий полимер» (или «САП») относится к материалам, которые могут абсорбировать и удерживать количество жидкостей организма, по меньшей мере приблизительно в 10 раз превышающее их вес, под давлением 3,4 кПа (0,5 фунта на кв. дюйм). Частицы суперабсорбирующего полимера в настоящем изобретении могут являться неорганическими или органическими, сшитыми гидрофильными полимерами, такими как поливиниловые спирты, полиэтиленоксиды, сшитые крахмалы, гуаровая камедь, ксантановая камедь и аналогичные. Частицы могут быть в форме порошка, зерен, гранул или волокон. Предпочтительно частицы суперабсорбирующего полимера, используемого в настоящем изобретении, являются сшитыми полиакрилатами, например, продукция компании Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония) под номером SA70N и продукция компании Stockhausen Inc.

Предпочтительно для получения волокнистого изделия 12 используется беленая целлюлоза из мягких сортов древесины, получаемая в результате сульфатной варки. Как показано на фиг. 1, целлюлоза поставляется производителем в виде картона машинной выработки 22 в рулоне, для обозначения рулона используется позиционный номер 24. Картон машинной выработки 22 подается из рулона 24 в устройство 26 для размельчения картона машинной выработки 22 и преобразования его в волокнистую массу 28. Волокнистая масса 28 поступает из размельчающего устройства 26 в камеру 30 для хранения волокнистой массы 28. В альтернативном варианте осуществления устройство 10 может включать приспособление 32 для введения суперабсорбирующего полимера в камеру 30 и получения, таким образом, смеси волокнистой массы и суперабсорбирующего полимера. Для введения суперабсорбента в камеру 30 может использоваться любое стандартное приспособление, подходящее для этой цели и хорошо известное специалистам в данной области техники.

Как показано на фиг. 3, камера 30 имеет частично открытое дно 34, сообщающееся с формовочным барабаном 14. Как показано на фиг. 1, формовочный барабан 14 включает полый цилиндр 15, который выполнен и размещен с возможностью вращения вокруг неподвижной оси 17. Для вращения цилиндра 15 может использоваться любое традиционное приспособление для вращения цилиндра 15, хорошо известное специалистам в данной области техники. Как показано на фиг. 1-4, цилиндр 15 имеет множество размещенных на нем пресс-форм 36. Во время вращения цилиндра 15 каждая пресс-форма 36 последовательно совмещается с открытой нижней частью 34 камеры 30 для получения волокнистой массы 28 из камеры 30. Как показано на фиг. 1, цилиндр 15 в процессе работы устройства 10 вращается в направлении против часовой стрелки.

Как показано на фиг. 1 и 3, формовочный барабан 14 дополнительно включает вакуумную камеру 38, которая расположена внутри цилиндра 15. Вакуумная камера 38 имеет фиксированное местоположение относительно вращающегося цилиндра 15 и функционально связана с источником вакуума (не показан). Как показано на фиг. 4, пресс-форма 36 имеет структуру пористого экрана 40, форма которого соответствует форме волокнистого изделия 12, формуемого в пресс-форме 36. При прохождении пресс-формы 36 над вакуумной камерой 38 формовочного барабана 14 вакуум используется для всасывания волокнистой целлюлозы 28 из камеры 30 в пресс-форму 36 путем всасывания воздуха через пористый экран 40 пресс-формы 36.

Как подробно показано на фиг. 4, пресс-форма 36 включает часть беспористой монтажной плиты 42, которая окружает часть пористого экрана 40 пресс-формы 36. Часть монтажной плиты 42 пресс-формы 36 установлена по контуру 44 цилиндра 15, тем самым позволяя каждой пресс-форме 36 вращаться вместе с вращающимся цилиндром 15.

После прохождения пресс-формы 36 под частично открытым дном 34 камеры 30 пресс-форма вращается дальше с помощью вращающегося цилиндра 15, после чего, как подробно описано ниже, волокнистое изделие 12 поступает в каландр 16.

После формования в пресс-форме 36 основная плотность формованного волокнистого изделия 12 предпочтительно находится в диапазоне от приблизительно 200 г/кв. м (г/м2) до приблизительно 400 г/кв. м, толщина находится в диапазоне от приблизительно 5 мм до приблизительно 20 мм, а плотность находится в диапазоне от приблизительно 0,015 г/куб. см до приблизительно 0,03 г/куб. см.

Как показано на фиг. 1 и 5-7, каландр 16, как правило, включает вакуумный барабан 42 и противолежащий каландровый вал 44. Как показано на фиг. 6, вакуумный барабан 42 выполнен в виде вращающегося цилиндра 46, вращающегося вокруг неподвижной оси 48. Для вращения цилиндра 46 может использоваться любое традиционное приспособление для вращения цилиндра 46, хорошо известное специалистам в данной области техники. В процессе работы устройства 10 цилиндр 46 вращается в направлении по часовой стрелке, как показано на фиг. 1. Как показано на фиг. 6 и 8, цилиндр 46 имеет множество отверстий 50, проходящих от внешней поверхности 52 цилиндра 46 к внутренней поверхности 54 цилиндра 46. Как показано на фиг. 6, поверхность 47 каландрового вала 44 предпочтительно является гладкой, однако при необходимости на поверхность 47 каландрового вала 44 может быть нанесен рельеф.

Как показано на фиг. 5-7, вакуумный барабан 42 дополнительно включает вакуумную камеру 56, расположенную внутри цилиндра 46. Вакуумная камера 56 имеет фиксированное местоположение относительно вращающегося цилиндра 46 и функционально связана с источником вакуума 57 (фиг. 1). Вакуумная камера 56 сообщается с множеством отверстий 50, проходящих через цилиндр 46, что обеспечивает свободное втягивание воздуха через указанные отверстия 50.

Как показано на фиг. 5, вакуумная камера 56 размещена таким образом, что ее передняя кромка 58 находится по существу на одной линии с задней кромкой 60 вакуумной камеры 38, расположенной внутри цилиндра 15 формовочного барабана 14. Такое размещение вакуумной камеры 56 относительно положения вакуумной камеры 38 позволяет передать формованное волокнистое изделие 12 из пресс-формы 36 на формовочном барабане 14 в вакуумный барабан 42.

После передачи формованного волокнистого изделия 12 в цилиндр 46 вакуумного барабана 43 цилиндр 46 вращает волокнистое изделие 12 до тех пор, пока волокнистое изделие 12 не пройдет зону прессования или зазор 62 между вакуумным барабаном 42 и каландровым валом 44. Проходя через зазор 62, волокнистое изделие 12 спрессовывается предпочтительно равномерно по длине. Прессование волокнистого изделия 12 позволяет уменьшить толщину изделия 12 и, соответственно, повысить его плотность. В предпочтительном варианте осуществления изобретения зазор 62 равен расстоянию d (то есть расстоянию между поверхностями противолежащих валов), составляющему приблизительно 0,9 мм. Расстояние d на фиг. 7 обозначено элементом «d».

После прохождения через зазор 62 толщина формованного волокнистого изделия 12 предпочтительно составляет от приблизительно 0,5 мм до приблизительно 3,5 мм, а плотность находится в диапазоне от приблизительно 0,06 г/куб. см. до приблизительно 0,5 г/куб. см.

После прохождения изделия 12 через зазор 62 цилиндр 46 вакуумного барабана 43 продолжает вращать изделие 12 в направлении по часовой стрелке, после чего, как более подробно описано ниже, изделие поступает на тиснильный каландр 18.

Как показано на фиг. 1 и 9-10, тиснильный каландр 18, как правило, состоит из вакуумного барабана 64 и противолежащего каландрового вала 65. Как показано на фиг. 10, вакуумный барабан 64 выполнен в виде вращающегося цилиндра 66, вращающегося вокруг неподвижной оси 68. Для вращения цилиндра 66 может использоваться любое традиционное приспособление для вращения цилиндра 66, хорошо известное специалистам в данной области техники. В процессе работы устройства 10 цилиндр 66 вращается в направлении против часовой стрелки. Как показано на фиг. 10, цилиндр 66 имеет множество отверстий 70, проходящих от внешней поверхности 72 цилиндра 66 к внутренней поверхности 74 цилиндра 66. В предпочтительном варианте осуществления настоящего изобретения каждое из множества отверстий 70 имеет диаметр, равный приблизительно 1,5 мм, и равноудалено от соседних отверстий на расстояние, равное приблизительно 4 мм (от центра до центра).

Как показано на фиг. 10, конструкция тиснильного каландрового вала 65 подразумевает вращение вокруг неподвижной оси 67. Как показано на фиг. 10-14, тиснильный каландровый вал 65 имеет множество отдельных пуансонов 78, выступающих вверх относительно поверхности 80 вала 65. Отдельные пуансоны 78 расположены в виде одного из множества рядов 82 на поверхности 80 вала 65, как показано на фиг. 10. Каждый ряд 82 состоит из определенного количества пуансонов 78 и служит для тиснения формованного волокнистого изделия 12. Как показано на фиг. 10, каждый ряд 82 находится на определенном расстоянии от соседнего ряда 82. В предпочтительном варианте осуществления настоящего изобретения каждый ряд 82 обеспечивает равномерное тиснение формованного волокнистого изделия 12 по всей поверхности. В другом варианте осуществления настоящего изобретения каждый ряд 82 может иметь такую конфигурацию, которая позволяет выполнять тиснение отдельной части волокнистого изделия, например, центральной тисненой зоны, проходящей по центру изделия в продольном направлении. В предпочтительных вариантах осуществления изобретения каждый из пуансонов 78 равноудален от соседних пуансонов на расстояние, равное приблизительно 4 мм (от центра до центра), имеет высоту, равную приблизительно 1,5 мм, и эффективную площадь контакта, находящуюся в диапазоне от приблизительно 0,8 мм2 до приблизительно 1,2 мм2.

Как показано на фиг. 13 и 14, каждый из пуансонов 78 расположен таким образом, что он не перекрывает ни одно из множества отверстий 70 в цилиндре 66 вакуумного барабана 64. Такое расположение пуансонов 78 относительно отверстий 70 позволяет втягивать целлюлозу в любое из множества отверстий 70, благодаря чему повышается эффективность использования целлюлозы и эффективность процесса обработки в целом.

Как показано на фиг. 9-10 и 13-14, вакуумный барабан 64 также включает вакуумную камеру 86, расположенную внутри цилиндра 66. Вакуумная камера 86 имеет фиксированное местоположение относительно вращающегося цилиндра 66 и функционально связана с источником вакуума 57 (фиг. 1). Вакуумная камера 86 сообщается с множеством отверстий 70, проходящих через цилиндр 66, что обеспечивает свободное втягивание воздуха через указанные отверстия 70.

Как показано на фиг. 9, вакуумная камера 86 размещена таким образом, что ее передняя кромка 88 находится по существу на одной линии с задней кромкой 90 вакуумной камеры 56, находящейся внутри цилиндра 46 вакуумного барабана 42. Такое размещение вакуумной камеры 86 относительно положения вакуумной камеры 56 позволяет передавать формованное волокнистое изделие 12 из вакуумного барабана 42 в вакуумный барабан 64.

После передачи формованного волокнистого изделия 12 в цилиндр 66 вакуумного барабана 64 цилиндр 66 продолжает вращать волокнистое изделие 12 до тех пор, пока волокнистое изделие 12 не пройдет зону прессования или зазор 92 между вакуумным барабаном 64 и тиснильным каландровым валом 65. Множество пуансонов 78, организованных в отдельный ряд 82, сжимают волокнистое изделие 12 на участках, соответствующих расположению пуансонов 78. Такое сжатие волокнистого изделия 12 приводит к уменьшению толщины изделия 12 и, соответственно, повышению плотности на участках изделия 12, соответствующих расположению пуансонов 78.

В предпочтительном варианте осуществления настоящего изобретения зазор 92 равен расстоянию (расстоянию между поверхностями противолежащих валов), составляющему приблизительно 0,8 мм. Кроме того, в предпочтительном варианте осуществления настоящего изобретения тиснильный каландровый вал 65 нагревают до температуры в диапазоне от приблизительно 80°C (176°F) до приблизительно 100°C (212°F) с помощью любого подходящего для этих целей традиционного нагревательного устройства. Было установлено, что нагревание тиснильного каландрового вала 65 таким способом предотвращает прилипание формованного волокнистого изделия 12 к поверхности тиснильного каландрового вала 65.

После прохождения через зазор 92 волокнистое изделие 12 предпочтительно имеет толщину в диапазоне от приблизительно 0,2 мм до приблизительно 1,0 мм, а плотность - от приблизительно 0,1 г/куб. см до приблизительно 0,9 г/куб. см на участках, спрессованных пуансонами 78. После прохождения через зазор 92 волокнистое изделие 12 предпочтительно имеет толщину в диапазоне от приблизительно 0,8 мм до приблизительно 3,5 мм, а плотность - от приблизительно 0,06 г/куб. см до приблизительно 0,5 г/куб. см на участках, расположенных за пределами площади контакта с пуансонами 78.

После прохождения изделия 12 через зазор 92 цилиндр 66 вакуумного барабана 64 продолжает вращать изделие 12 в направлении против часовой стрелки, как показано на фигуре и подробно описано ниже, до тех пор, пока изделие не поступает на передаточное колесо 20.

Как показано на фиг. 15, передаточное колесо 20 включает вакуумный барабан 94, выполненный в виде вращающегося цилиндра 96, вращающегося вокруг неподвижной оси 98. Для вращения цилиндра 96 может использоваться любое традиционное приспособление для вращения цилиндра 96, хорошо известное специалистам в данной области техники. В процессе работы устройства 10 цилиндр 96 вращается в направлении против часовой стрелки, как показано на фиг. 1. Как показано на фиг. 16, цилиндр 96 имеет множество отверстий 100, проходящих от внешней поверхности 102 цилиндра 96 к внутренней поверхности 104 цилиндра 96.

Как показано на фиг. 15 и 16, вакуумный барабан 94 дополнительно включает вакуумную камеру 106, расположенную внутри цилиндра 96. Вакуумная камера 106 имеет фиксированное местоположение относительно вращающегося цилиндра 96 и функционально связана с источником вакуума 57 (фиг. 1). Вакуумная камера 106 сообщается с множеством отверстий 100, проходящих через цилиндр 96, что обеспечивает свободное втягивание воздуха через указанные отверстия 100.

Передаточное колесо 20 дополнительно включает пористую транспортерную ленту 97, проходящую вокруг цилиндра 96 и перемещающуюся вместе с цилиндром 96, то есть в направлении против часовой стрелки, как показано на фиг. 16.

Как показано на фиг. 15, вакуумная камера 106 размещена таким образом, что ее передняя кромка 108 находится по существу на одной линии с задней кромкой 110 вакуумной камеры 86, находящейся внутри цилиндра 66 вакуумного барабана 64. Такое расположение вакуумной камеры 106 относительно положения вакуумной камеры 86 позволяет передавать формованное волокнистое изделие 12 из вакуумного барабана 64 в вакуумный барабан 94. В частности, формованное волокнистое изделие 12 подается на транспортерную ленту 97 и удерживается на месте вакуумной камерой 106, всасывающей воздух через пористую транспортерную ленту 97 через отверстия 100 в цилиндре 96.

После прохождения волокнистым изделием 12 вакуумной камеры 106 пористая транспортная лента 97 подает формованное волокнистое изделие 12 дальше на обработку. Формованное волокнистое изделие 12 передается в направлении обработки, попадая в структуру конечного продукта, такого как гигиеническая прокладка, ежедневная прокладка, впитывающее изделие, используемое при недержании мочи, подгузник и т.д.

Необходимо отметить, что формованное волокнистое изделие 12 выполнено способом тиснильного каландрования без использования «несущего слоя». Кроме того, также необходимо отметить, что волокнистое изделие передается из формовочного барабана 14 на каландр 16, а затем на тиснильный каландр 18 без использования каких-либо «несущих слоев». Термин «несущий слой» используется в настоящем документе для обозначения любого материала, используемого для поддержки волокнистого изделия, например, транспортерной ленты или слоя прилегающего материала, такого как рулонный нетканый материал и т.п.

В различных вакуумных камерах, описанных в настоящем документе, может использоваться любой подходящий для этих целей источник вакуума. В предпочтительном варианте осуществления изобретения в качестве источника вакуума используется нагнетательный вентилятор с расходом воздуха приблизительно 2200 м3/ч.

На фиг. 17 показано одноразовое впитывающее изделие 200, выполненное в соответствии с принципами настоящего изобретения. Хотя одноразовые впитывающие изделия, выполненные в соответствии с принципами настоящего изобретения, описаны в настоящем документе со ссылкой на гигиеническую прокладку 200, другие одноразовые впитывающие изделия, такие как ежедневные прокладки, гигиенические изделия, используемые при недержании у взрослых, а также подгузники также включены в объем настоящего изобретения. Гигиеническая прокладка 200 включает поверхностный слой 210, дополнительный транзитный слой 212, впитывающую сердцевину 214 и барьерный слой 216. Впитывающая сердцевина 214 состоит из формованного волокнистого изделия 12 указанного типа.

Основная часть - поверхностный слой

В качестве поверхностного слоя 210 может использоваться рыхлый высоковпитывающий нетканый рулонный материал с относительно низкой плотностью. Поверхностный слой 210 может состоять только из одного типа волокна, например, полиэстера или полипропилена, либо представлять собой смесь, содержащую волокна более одного типа. Поверхностный слой может состоять из двухкомпонентных или конъюгатных волокон, включающих компонент с низкой температурой плавления и компонент с высокой температурой плавления. Волокна могут быть выбраны из множества натуральных и синтетических материалов, таких как нейлон, полиэстер, вискоза (в комбинации с другими волокнами), хлопок, акриловое волокно и аналогичных, а также из комбинаций этих волокон. Предпочтительно основная масса верхнего слоя 210 находится в диапазоне от приблизительно 10 г/кв. м до приблизительно 75 г/кв. м.

Двухкомпонентные волокна могут состоять из слоя полиэстера и полиэтиленовой оболочки. Использование подходящих двухкомпонентных волокон приводит к получению плавких нетканых материалов. Примеры подобных плавких материалов приведены в патенте США № 4555430, выданном Chicopee 26 ноября 1985 года. Использование плавких материалов упрощает нанесение поверхностного слоя на впитывающий слой(-и) изделия и (или) на защитный слой 216.

В предпочтительном варианте осуществления поверхностный слой 210 имеет достаточно высокую степень смачиваемости, хотя отдельные волокна, составляющие поверхностный слой, могут не быть особо гидрофильными. Материал поверхностного слоя также должен содержать множество относительно больших пор. Это необходимо, так как поверхностный слой 210 предназначен для быстрого впитывания текучей среды и удаления ее с тела и места на прокладке, в которое она попадает. Поэтому время прохождения через поверхностный слой занимает малую часть общего времени, за которое прокладка 200 впитывает определенное количество текучей среды (время проникновения).

Преимущественным является вариант, когда волокна, из которых выполнен поверхностный слой 210, не теряют своих физических свойств при намокании. Иными словами, они не должны разрушаться или утрачивать эластичность при попадании воды или текучей среды. Поверхностный слой 210 можно обработать таким образом, чтобы текучая среда легко проходила через него. Поверхностный слой 210 также предназначен для быстрого перевода текучей среды в нижние слои впитывающего изделия. Таким образом, поверхностный слой 210 является преимущественно смачиваемым, гидрофильным и пористым. Если он состоит из синтетических гидрофобных волокон, таких как полиэстер или двухкомпонентные волокна, поверхностный слой 210 можно обработать поверхностно-активным веществом (ПАВ), чтобы придать ему желаемую степень смачиваемости.

В одном из предпочтительных вариантов осуществления настоящего изобретения поверхностный слой выполнен из термически связанного нетканого материала с плотностью 25 г/кв. м, на 100% состоящего из гидрофильных пропиленовых волокон и представленного в продаже под торговой маркой Multidenier Telao 25 cover компании Polystar Company (Сальвадор, Бразилия).

В другом варианте осуществления настоящего изобретения поверхностный слой 210 также может изготавливаться из полимерной пленки с большими порами. Благодаря высокой пористости пленка выполняет функцию быстрой транспортировки текучей среды в нижние слои впитывающего изделия. Подходящий поверхностный материал такого типа доступен под маркой Stayfree Dry Max Ultrathin компании McNeil-PPC, Inc.

Поверхностный слой 210 может быть связан тиснением с нижележащими впитывающими слоями для повышения гидрофильности путем сплавления поверхностного слоя с нижележащим слоем. Такое сплавление может быть выполнено локально в нескольких точках или по всей контактной поверхности поверхностного слоя 210. В другом варианте осуществления настоящего изобретения возможно присоединение поверхностного слоя 210 к другим слоям изделия с использованием других способов, например, путем адгезии.

Основная часть - транзитный слой

Дополнительно используемый транзитный слой 212 расположен рядом с поверхностным слоем 210 с внутренней стороны и прикреплен к поверхностному слою 210. Транзитный слой 212 обеспечивает получение жидкости из поверхностного слоя 210 и удержания ее до тех пор, пока впитывающая сердцевина 214 не впитает жидкость, таким образом, он служит в качестве транзитного или накопительного слоя для жидкости. Транзитный слой 212 является предпочтительно более плотным, чем поверхностный слой 210, и имеет большее количество более мелких пор. Такие свойства позволяют транзитному слою 212 удерживать биологические жидкости и не допускать их попадания на наружную сторону поверхностного слоя 210, таким образом, не позволяя им повторно смачивать поверхностный слой 210 и его поверхность. Тем не менее транзитный слой предпочтительно не должен быть настолько плотным, чтобы мешать прохождению текучей среды через слой 212 в нижележащую впитывающую сердцевину 214.

Транзитный слой 212 может быть выполнен из волокнистых материалов, таких как древесная целлюлоза, полиэстер, вискозное волокно, мягкий пенопласт или подобные или комбинации таковых. Транзитный слой 212 может также содержать волокна термопласта с целью стабилизации слоя и сохранения его структурной целостности. Транзитный слой 212 может быть обработан ПАВ с одной или обеих сторон с целью увеличения его смачиваемости, хотя обычно транзитный слой 212 довольно гидрофилен и может не требовать такой обработки. Транзитный слой 212 предпочтительно прикрепляется или приклеивается с двух сторон к прилегающим слоям, т.е. к поверхностному слою 210 и нижележащей впитывающей сердцевине 214.

Примером материалов, подходящих для изготовления транзитного слоя 212, может служить связанная воздухом целлюлоза компании Buckeye Technologies (Мемфис, штат Теннесси) торговой марки VIZORB 3008, основная масса которой составляет 110 г/кв. м, VIZORB 3042, основная масса которой составляет 100 г/кв. м, и VIZORB 3010, основная масса которой составляет 90 г/кв. м.

Основная часть - впитывающая сердцевина

На фиг. 18 показана впитывающая сердцевина 214, выполненная в соответствии с принципами настоящего изобретения. Впитывающая сердцевина 214 выполнена из формованного волокнистого изделия 12 описанного выше типа.

В одном из предпочтительных вариантов осуществления изобретения впитывающая сердцевина 214 представляет собой комбинацию или смесь целлюлозных волокон и суперабсорбента, размещенного в нем. Целлюлозные волокна, которые могут входить в состав впитывающей сердцевины 214, хорошо известны в данной области техники и включают древесную целлюлозу, хлопок, лен или торфяной мох. Предпочтительна древесная целлюлоза.

Впитывающая сердцевина 214 может содержать суперабсорбирующий полимер («САП»), хорошо известный специалистам в данной области техники. Для целей настоящего изобретения термин «суперабсорбирующий полимер» (или «САП») относится к материалам, которые могут абсорбировать и удерживать количество жидкостей организма, по меньшей мере приблизительно в 10 раз превышающее их вес, под давлением 3,4 кПа (0,5 фунта на кв. дюйм). Частицы суперабсорбирующего полимера в данном изобретении могут являться неорганическими или органическими, сшитыми гидрофильными полимерами, такими как поливиниловые спирты, полиэтиленоксиды, сшитые крахмалы, гуаровая камедь, ксантановая камедь и аналогичные. Частицы могут быть в форме порошка, зерен, гранул или волокон. Предпочтительно частицы суперабсорбирующего полимера, используемого в настоящем изобретении, являются сшитыми полиакрилатами, например, продукция компании Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония) под номером SA70N и продукция компании Stockhausen Inc.

Основная масса впитывающей сердцевины 214 предпочтительно находится в диапазоне от приблизительно 200 г/кв. м до приблизительно 400 г/кв. м. В предпочтительных вариантах осуществления настоящего изобретения впитывающая сердцевина 214 включает приблизительно 50-100% по весу древесной целлюлозы и от приблизительно 0 до приблизительно 50% по весу суперабсорбента.

Как показано на фиг. 18, впитывающая сердцевина 214 в соответствии с принципами настоящего изобретения, как правило, включает первый участок 218 и множество вторых участков 220. Множество вторых участков 220 представляет собой те части сердцевины 214, которые были сжаты под действием пуансонов 78, как описано выше, а первый участок 218 представляет собой ту часть сердцевины 214, которая находится за пределами сжатых пуансонами 78 областей.

Толщина первого участка 218 предпочтительно находится в диапазоне от приблизительно 0,5 мм до приблизительно 3,5 мм, плотность - от приблизительно 0,06 г/куб. см до приблизительно 0,5 г/куб. см, толщина каждого из множества вторых участков 220 варьируется в диапазоне от приблизительно 0,15 мм до приблизительно 0,7 мм, плотность - от приблизительно 0,1 г/куб. см до приблизительно 0,9 г/куб. см. Впитывающая сердцевина предпочтительно включает от 8 до 10 вторых участков 220 на квадратный сантиметр. Размер каждого из множества вторых участков 220 предпочтительно колеблется от приблизительно 0,8 мм2 до приблизительно 1,2 мм2. Предпочтительная площадь множества вторых участков 220 составляет приблизительно 88-93,6 мм2 (суммарная площадь, занимаемая вторыми участками 220). Предпочтительная площадь первого участка 218 составляет приблизительно 6,4-12 мм2.

В одном из конкретных примеров изобретения впитывающая сердцевина 214 состоит из смеси распушенной целлюлозы плотностью 305 г/кв. м и суперабсорбента, содержащей по весу приблизительно 89% распушенной целлюлозы, выпускаемой серийно под торговой маркой Golden Isles Fluff Pulp 420#HD 7% Moisture компанией GP Cellulose (Брансвик, штат Джорджия, США), и 11% суперабсорбирующего полимера, выпускаемого серийно под торговой маркой Aqua Keep SA70N компанией Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония).

Основная часть - барьерный слой

Ниже впитывающей сердцевины 214 расположен барьерный слой 216, содержащий непроницаемый для текучей среды пленочный материал для предотвращения протекания текучей среды, впитанной сердцевиной 214, за пределы гигиенической прокладки 200 и, следовательно, загрязнения нижнего белья пользователя. Барьерный слой 216 предпочтительно состоит из полимерной пленки, хотя может быть выполнен из непроницаемых для текучей среды, но проницаемых для воздуха материалов, таких как обработанные водоотталкивающим составом нетканые или микропористые пленки или пенистые материалы.

Барьерный слой может быть проницаемым для воздуха, то есть способствовать испарению. Известные материалы для этой цели включают нетканые материалы и микропористые пленки, микропористость которых достигается, помимо прочего, растягиванием ориентированной пленки. Одиночные или множественные слои проницаемых пленок, тканей, материалов, полученных при помощи плавления с раздувом, и их комбинации, создающие извилистый путь для текучей среды, и (или) те материалы и комбинации, поверхностные свойства которых создают жидкую поверхность, препятствующую проникновению текучей среды, также могут быть использованы для создания воздухопроницаемой нижней поверхности. Поверхностный слой 210 и барьерный слой 216 предпочтительно соединяются по краям таким образом, чтобы образовать замкнутое пространство или воротниковое уплотнение, которое замыкает впитывающая сердцевина 214. Шов может быть выполнен с помощью клеящих материалов, термоскрепления, ультразвуковой сварки, сварки токами высокой частоты, механической гофрировки и другими аналогичными способами либо их комбинациями.

В одном из конкретных примеров изобретения барьерный слой состоит из непроницаемой для жидкости полиэтиленовой пленки плотностью 24 г/кв. м, серийно выпускаемой компанией Clopay do Brasil (Сан-Паулу, Бразилия).

Фиксирующий клейкий слой может быть нанесен на сторону барьерного слоя 216, обращенную к нижнему белью, для надежного прикрепления прокладки 200 к белью в процессе использования. Фиксирующий клейкий слой может быть закрыт до использования удаляемым кусочком прокладочной бумаги.

Впитывающие изделия, описываемые в настоящем изобретении, могут иметь или не иметь крылышки, петли или другие части для прикрепления впитывающего изделия к нижнему бель