Способ установки расходующего кислород электрода в электрохимическую ячейку и электрохимическая ячейка

Иллюстрации

Показать всеИзобретение относится к способу непроницаемой для газа и жидкостей установки одного или нескольких граничащих друг с другом расходующих кислород электродов в электрохимическую полуячейку. Способ характеризуется тем, что возникающие при размещении расходующих кислород электродов на раме газового компартмента ячейки участки сгиба, и/или участки трещин на расходующих кислород электродах, и/или участки стыков, и/или участки перекрывания соседствующих расходующих кислород электродов и покрывают дополнительной пленкой, которая имеет одинаковый с расходующими кислород электродами состав и тоньше, чем слой расходующего кислород электрода, и что пленка содержит тот же обладающий каталитической активностью материал, что и расходующий кислород электрод. При этом расходующие кислород электроды основаны на фторированном полимере, и что в качестве дополнительного несущего элемента в расходующих кислород электродах и/или в пленке предусмотрена электропроводящая гибкая тканевая конструкция. Также изобретение относится к электрохимической ячейке и ее применению для электролиза NaCl. Использование настоящего изобретения позволяет уменьшить механические нагрузки, которые могут возникнуть при установке расходующих кислород электродов в электрохимическую полуячейку. 3 н. и 12 з.п. ф-лы, 5 ил., 2 пр.

Реферат

Изобретение касается способа установки расходующего кислород электрода в устройство для электролиза и устройства для электролиза, в частности для применения в электролизе хлоридов щелочных металлов, у которого особо хорошо закрыты участки, критичные с точки зрения газонепроницаемости.

Изобретение базируется на известных как таковые электродах, расходующих кислород (электродах с деполяризованным кислородом), которые выполнены как газодиффузионные электроды и обычно включают в себя электропроводящий носитель и газодиффузионный слой с компонентом, обладающим каталитической активностью.

Из уровня техники, в принципе, известны различные предложения по эксплуатации расходующих кислород электродов в электролитических ячейках промышленного размера. Основная идея состоит в том, чтобы заменить катод, вырабатывающий при электролизе водород (например, при электролизе хлоридов щелочных металлов) электродом (катодом), расходующим кислород. Обзор возможных конструкций ячеек и растворов приведен в публикации Moussallem et at „Chlor-Alkali Electrolysis with Oxygen Depolarized Cathodes: History, Present Status and Future Prospects″, J. Appl. Electrochem. 38 (2008) 1177-1194.

Чтобы расходующий кислород электрод (Sauerstoffverzehrelektrode), ниже кратко также именуемый SVE, должен удовлетворять ряду требований, чтобы его можно было применять в промышленных электролизерах. Так катализатор и все прочие применяемые материалы должны быть химически стабильны при воздействии едкого натра в концентрации ок. 32% масс. и чистого кислорода при температурах, обычно составляющих 80-90°C. Равным же образом требуется высокая степень механической прочности, чтобы электроды можно было вмонтировать в электролизеры с площадью обычно более 2 м2 (промышленного размера) и эксплуатировать в них. Остальные свойства следующие: высокая электропроводность, малая толщина слоя, большая внутренняя поверхность и высокая электрохимическая активность электрокатализатора. Также необходимы подходящие гидрофобные и гидрофильные поры и соответствующая структура пор для проведения газа и электролита, равно как и герметичность, чтобы пространства с газовой и жидкой фазой оставались отделены друг от друга. Еще к особым требованиям к расходующему кислород электроду, применимому в технике, относятся длительное сохранение стабильности и низкая стоимость изготовления.

Кроме того, необходимо, чтобы устанавливать SVE в устройство для электролиза и заменять его в этом устройстве было просто. Описаны различные способы установки.

В патенте США US 7.404.878 изложено, что стыкуемые кромки двух SVE соединяют слоем, содержащим перфторкарбоновую кислоту, перфторсульфонилфторид или сложный алкиловый эфир перфторкарбоновой кислоты. Затем этот слой необходимо соединить с SVE, обрабатывая его нагревом. Применять этот метод сложно, поскольку при термической обработке можно повредить SVE. Кроме того, имеется тот недостаток, что в образующихся закрытых и не обладающих электрохимической активностью краевых зонах и на участках перекрывания SVE не работает, и в результате остальную площадь эксплуатируют при более высокой плотности тока, что ведет к повышению напряжения и таким образом к более высокому суммарному энергопотреблению.

В германской заявке на патент DE 4444114 A1 описана установка SVE путем формирования контакта с основной структурой электрохимического реакционного аппарата посредством образования соединения контактных клемм. При использовании клеммовых или прижимных контактов, однако, оказалось, что показатель электрического переходного сопротивления часто ухудшается в процессе эксплуатации установки, что означает нежелательный рост потребления электроэнергии. Еще один недостаток - это то, что области клеммовых панелей не обладают электрохимической активностью и, следовательно, площадь SVE уменьшается.

Выдерживающее длительное воздействие электричества соединение между электродами и электрохимическим реакционным аппаратом можно обеспечить с помощью процессов сварки, как это описано в европейской заявке EP 1041176 A1. При использовании газодиффузионного электрода с не имеющим перфорации металлическим краем по всему контуру можно осуществить прямую сварку с основной структурой электрода. Однако упомянутый в документе EP 1041176 A1 сплошной край структуры электрода требует в качестве структуры-носителя металлического листа с отверстиями или прорезями. Поэтому подлежащие интеграции электроды нередко состоят из обладающей проводимостью металлического типа основной структуры, имеющей везде открытые поры, в полости которой помещена электрохимически активная масса, которую в дальнейшем обозначают как покрытие. Попытки осуществить прямую сварку электрода, имеющего покрытие, оказались неудачны из-за того, что при высоких температурах, при которых осуществляют соединение, покрывающая масса чаще всего разлагается. Чтобы добиться соединения с безупречным качеством, необходимо, чтобы в зоне сварки покрывающая масса отсутствовала: тогда основная структура электрода, имеющая открытые поры, оказывается на этом участке лишена покрывающей массы, а при эксплуатации в электрохимическом аппарате она позволит средам, электролиту и газу, находящимся на обеих сторонах электрода, смешиваться, если не принять какие-либо меры по обеспечению уплотнения.

Чтобы предотвратить смешивания сред, на не имеющую покрытия зону сварки можно нанести материалы, которые к моменту нанесения находятся в жидком или пастообразном состоянии, а через некоторое время затвердевают и закрывают структуру открытых пор в этом месте. Отверждение уплотнительных материалов можно обеспечивать, например, путем химического затвердевания вещества, нанесенного в виде жидкости или пасты. Поскольку внутренняя среда электрохимического реакционного аппарата обычно очень агрессивна с химической точки зрения, срок службы уплотнений, созданных таким образом, оказался очень коротким - он колеблется в пределах от недель до нескольких месяцев и таким образом препятствует эффективной долгосрочной эксплуатации электрохимического реакционного аппарата.

Также в литературе описано применение в качестве уплотнительного материала массы, приобретающей пластичность от нагрева и снова затвердевающей при охлаждении, см. европейскую заявку EP 1029946 A2. С одной стороны при этом и вправду можно использовать химически инертные вещества, например, ПТФЭ. Но для долгосрочного соединения этого вещества с основной структурой необходимо использовать высокую температуру - следовательно, реализация процессов согласно теоретическому изложению указанного патента требует обширных мероприятий и крупных устройств.

В германской заявке DE 10152792 A1 описан метод создания соединения между газодиффузионным электродом и основной структурой электрохимического аппарата, при реализации которого можно обеспечить разделение между средами, находящимися на передней и тыльной сторонах электрода, для чего создают низкоомное соединение между краем электрода и металлическим элементом идущей по контуру рамки, имеющим вид загиба и принимающим в себя край, а также низкоомное электрическое соединение между идущей по контуру рамкой и основной структурой электрохимического реакционного аппарата. Способ согласно заявке DE 10152792 A1 отличается тем, что загнутую часть рамы изготавливают из профилей, вырезанных на углах встык или вполунахлест и соединенных друг с другом обычно лазерной сваркой и другими способами сварки или пайки. В целом недостаток способа состоит в том, что процедура установки очень трудоемка и дорога. Замена SVE также оказывается очень трудоемкой, и ее нельзя осуществить без соответствующих мастерских и инструментов. Также отрицательно влияет на эффективность работы то, что загнутые участки/профили не обладают электрохимической активностью, и таким образом утрачивается активная площадь SVE. Вследствие этого эксплуатация SVE идет при более высокой плотности тока, чем противоположного электрода (анода), что ведет к повышению напряжения электролиза и к снижению экономичности.

В европейском патенте EP 1029946 A2 описан газодиффузионный электрод, состоящий из реакционно-способного слоя, газодиффузионного слоя и коллекторной пластины, например, серебряной сетки. Покрытие нанесено не на всю поверхность коллекторной пластины, над ней выступает не несущий покрытия край. На газодиффузионный электрод накладывают тонкую металлическую пластину в форме рамки, предпочтительно из серебра, таким образом, что металлическая рамка перекрывает минимально возможную площадь электрохимически активного покрытия, благодаря чему обеспечивается уплотнение. Выступающая над SVE рамка предназначена для того, чтобы соединить SVE с электролизным устройством, например, посредством сварки. Этот способ создания контакта сложен и перекрывает часть площади SVE, из-за чего возрастает локальная плотность тока свободной поверхности SVE, а из-за более высокого напряжения электролиза снижается эффективность электролизера. Кроме того, сложность монтажа означает высокую стоимость изготовления электролизера либо же высокие расходы на замену SVE.

В германской заявке на патент DE 10330232 A1 описан способ монтажа SVE, при котором создание электрического контакта между SVE и электролизным устройством и формирование уплотнения между пространствами с газом и электролитом выполняют в один рабочий шаг. Для этого как на не несущий покрытия край SVE, так и на содержащий катализатор участок SVE накладывают металлическую полоску и соединяют ее методом лазерной сварки с несущей структурой электролизного устройства. Этот способ обладает теми недостатками, что участки как металлической полоски, так и сварного соединения не обладают электрохимической активностью, и что избранный способ очень трудоемок.

Поскольку не существует SVE таких размеров, чтобы в каждом электролизном устройстве понадобилось бы монтировать только по одному SVE, в каждое электролизное устройство приходится устанавливать по нескольку SVE. При этом монтаж можно осуществлять с небольшим перекрыванием SVE или встык. Даже при наличии одного SVE на каждое электролизное устройство возможны участки, на которых в силу технологии монтажа SVE сгибают.

Специальные методы уплотнения возможных трещин или пробоин в SVE, возникших при изготовлении или эксплуатации, из уровня техники неизвестны.

Поэтому задача изобретения состоит в том, чтобы представить новый метод герметизации стыков, или участков перекрывания, или обусловленных монтажом участков сгиба на SVE, а также способ герметизации возможных трещин или пробоин в SVE, возникших при изготовлении или эксплуатации. В зависимости от конструкции электролизного устройства SVE частично приходится проводить вокруг углов, из-за чего на SVE воздействует значительная механическая нагрузка, и в результате этого возможно нарушение герметизации. Как описано выше, в результате нарушения герметизации электролит из пространства для электролита может проникнуть в пространство для газа, или же газ из пространства для газа - в пространство для электролита.

Кроме того, монтаж SVE в электролизные устройства, у которых пространство газа отделяют от пространства электролита, следует организовывать так, чтобы невозможно было ни прохождение газа из пространства газа в пространство для электролита, ни прохождение электролита из пространства электролита в пространство для газа. SVE должен сохранять герметичность, когда перепад давления между объемом для газа и объемом для жидкости составляет 1-170 мбар. Под герметичностью в данном случае подразумевают отсутствие видимых пузырьков газа в объеме для электролита. Под непроницаемостью для жидкости подразумевают, что количество проходящей через SVE жидкости составляет не более 10 г/(ч·см2), где г - масса жидкости, ч - один час, а см2 - геометрическая площадь поверхности электрода. Если же через SVE проходит слишком много жидкости, то она может стекать вниз только на стороне, обращенной к ″газовой стороне″. При этом может образоваться пленка из жидкости, препятствующая доступу газа к SVE и из-за этого чрезвычайно отрицательно влияющая на работоспособность SVE (недоподача кислорода). Если в пространство для электролита поступает избыток газа, то пузыри газа необходимо выводить из пространства для электролита. В любом случае газовые пузыри экранируют электроды и поверхность мембраны, что означает сдвиг плотности тока и, следовательно, сдвиги в гальваностатической работе ячейки - локальное повышение плотности тока, а также нежелательное повышение напряжения по всей ячейке.

Кроме того, утрата электрохимически активной площади газодиффузионного электрода при монтаже должна быть минимальна, а сам процесс установки должно быть просто реализовывать с технической точки зрения.

Задачу можно решить, например, накрывая участки перекрывания, или участки сгиба, или стыки SVE при монтаже пленкой, состоящей из полимерного компонента и оксида серебра.

Предметом изобретения является способ газонепроницаемой установки одного или нескольких граничащих друг с другом электродов, расходующих кислород, в электрохимическую полуячейку, отличающийся тем, что возникающие при размещении расходующих кислород электродов на раме газового компартмента полуячейки участки сгиба, и/или участки трещин на расходующих кислород электродах, и/или участки кантов стыков, и/или участки перекрывания соседствующих расходующих кислород электродов накрывают пленкой (ниже именуемой герметизирующей пленкой), которая имеет сходный с расходующими кислород электродами состав и тоньше, чем слой у расходующего кислород электрода.

Новый способ, в частности, можно применять на газодиффузионных электродах, которые в качестве обладающего каталитической активностью компонента содержат серебро и/или оксид серебра. Изобретение предпочтительно касается установки газодиффузионных электродов в электролизное устройство, у которого пространство газа отделено от объема электролита. При этом, в частности, применяют SVE на основе серебра, изготовление которых в качестве примера описано в публикациях DE 3710168 A1 или EP 115845 A1. Равным же образом можно применять SVE, основанные на катализаторах, в которых серебро находится на углеродном носителе.

В предпочтительном варианте способа уплотнительная пленка включает в себя тот же каталитически активный материал, что и расходующий кислород электрод.

Основу герметизирующей пленки и/или расходующих кислород электродов (предпочтительно независимо друг от друга) составляет фторированный или частично фторированный полимер, в частности, политетрафторэтилен (ПТФЭ) и содержащий серебро материал, обладающий каталитической активностью.

В другом предпочтительном варианте исполнения нового способа каталитически активный компонент в герметизирующей пленке и/или в расходующих кислород электродах независимо друг от друга включает в себя: серебро, оксид серебра (I) или оксид серебра (II) либо же смеси серебра и оксида серебра.

Особо предпочтительно, чтобы содержание обладающего каталитической активностью компонента в герметизирующей пленке составляло по меньшей мере 50% масс. оксида серебра, особо предпочтительно по меньшей мере 80% масс. оксида серебра.

Еще один особо предпочтительный способ отличается тем, что герметизирующая пленка и/или расходующие кислород электроды характеризуются смесями, которые независимо друг от друга содержат в качестве обладающего каталитической активностью компонента 70-95% масс. оксида серебра, 0-15% масс. металлического порошка серебра и 3-15% масс. фторированного полимера, в частности, ПТФЭ.

Целесообразно, чтобы герметизирующая пленка и расходующий кислород электрод были спрессованы друг с другом после нанесения герметизирующей пленки.

В одном из вариантов нового способа герметизирующая пленки и расходующие кислород электроды после нанесения герметизирующей пленки соединяются друг с другом в контактных точках при вводе ячейки в эксплуатацию. Применение нового способа особо предпочтительно тогда, когда участки перекрывания, и/или участки стыка, и/или участки сгиба находятся в электролизном устройстве в таких местах, в которых электролизное устройство после сборки оказывает на указанную герметизирующую пленку механическое силовое воздействие.

Описание предпочтительных форм герметизирующей пленки, подходящей для нового способа:

Для изготовления герметизирующей пленки применяют оксид серебра с таким распределением по размеру зерна, что величина D50 составляет 1-30 мкм, но можно применять также и более грубые, и более тонкие порошки. Применяемый полимер должен быть химически устойчив в условиях применения SVE. Например, при электролизе хлоридов щелочных металлов полимер должен обладать устойчивостью к воздействию 32%-ной по массе NaOH при 90°C и чистого кислорода. Можно применять, например, фторированные или частично фторированные полимеры, как то: политетрафторэтилен (ПТФЭ). Кроме того, полимер должен также в основном быть устойчив к окислительному воздействию оксида серебра, в особенности в условиях, при которых идет производство.

Для изготовления подлежащей предпочтительному применению пленки применяют такое количество полимерного компонента, чтобы можно было еще изготовить пригодную к работе и выдерживающую механическую нагрузку пленку. Под способностью выдерживать механическую нагрузку подразумевается, что герметизирующую пленку можно вмонтировать в промышленное электролизное устройство без разрушения, т.е. без сгибов или изломов, при которых в герметизирующей пленке образуются крупные отверстия или широкие трещины.

Для повышения способности переносить физическую нагрузку в герметизирующую пленку можно встроить армирующую ткань. Армирующая ткань должна быть в какой-то степени устойчива к окисляющему воздействию оксида серебра, т.е. она должна перенести процесс изготовления вплоть до готовой герметизирующей пленки без достойной упоминания коррозии или потери механических свойств. Химическая устойчивость армирующей ткани в условиях применения не является строго обязательной. Поэтому можно применять также и материалы, которые, например, неустойчивы к воздействию едкого натра, как, например, сложный полиэфир. Можно применять, например, электропроводящие носители, как то: сеть, ткань, плетеный, вязаный материал, ваточный холст или пену из металла, в особенности из никеля, серебра, или же из смесей никеля и серебра, или же также медно-никелевых сплавов. Равным же образом можно применять для армирующей ткани и неметаллические устойчивые материалы, например, на основе полипропилена.

Долю полимерного компонента в смеси с оксидом серебра для герметизирующей пленки предпочтительно выбирать так, чтобы в условиях эксплуатации SVE в электролизном устройстве могло происходить электрохимическое восстановление оксида серебра в герметизирующей пленке. Поэтому в соответствии с предпочтительным вариантом способа доля оксида серебра составляет более чем 50% масс., особо предпочтительно более чем 80% масс. В качестве полимера для герметизирующей пленки особо предпочтительно применять политетрафторэтилен (ПТФЭ).

Из полимерного компонента и оксида серебра можно подобно в принципе известному из уровня техники способу изготовления SVE изготовить герметизирующую пленку. Это можно реализовать, например, следующими различными способами.

Одна из возможностей состоит в том, чтобы экструдировать пленку из оксида серебра и полимерного компонента в форме порошка.

Равным же образом оксид серебра можно ввести в полимерный компонент как наполнитель, в случае ПТФЭ - подобно изготовлению SVE, путем экструзии пасты в соответствии с европейским патентом EP 951500 A1; таким способом можно создать пористую пленку.

Также возможно, например, насыпание оксида серебра на пористую пленку из ПТФЭ с последующей запрессовкой.

Также возможно обрабатывать полимер аналогично процессу смешивания, описанному в германском патенте DE 2941774, а затем каландрируют или спрессовывают с получением пленки с армирующей тканью или без нее.

В соответствии с известным из европейской заявки EP 115845 способом изготовления SVE можно предпочтительно осаждать серебряный катализатор на ПТФЭ. В этом случае при осаждении нитрата серебра едким натром добавляют восстановитель, который восстанавливает образующийся оксид серебра прямо до серебра. Если не использовать восстановитель, то можно осаждать оксид серебра на ПТФЭ. Этот материал можно отфильтровать, высушить и посредством процесса смешивания в соответствии с германским патентом DE 2941774 A1 переработать в порошок, из которого согласно германскому патенту DE 3710168 A1 или европейскому патенту EP 115845 A2 можно спрессовать пленку.

Конкретное содержание способов производства, описанных в вышеупомянутых публикациях, полностью входит в содержание настоящей заявки.

Особо предпочтительно, чтобы герметизирующая пленка состояла на 60-99% масс. из оксида серебра, а на 1-40% масс. из ПТФЭ. При необходимости можно дополнительно также вводить порошок серебра. Он в частности должен иметь средний диаметр зерна менее чем 50 мкм. Особо предпочтительно, чтобы количество добавочного порошка серебра составляло от 0 до 15% масс.

Толщина герметизирующей пленки, предпочтительно применяемой при реализации нового способа, составляет от 10 до 800 мкм, предпочтительно от 50 до 600 мкм. Особо предпочтительно изготавливать особенно тонкую герметизирующую пленку, т.е. толщиной менее 500 мкм.

Толщина слоя расходующего кислород электрода без герметизирующей пленки обычно составляет 0,1-0,8 мм, предпочтительно 0,2-0,7 мм.

Еще одним объектом изобретения является электрохимическая полуячейка с одним или несколькими граничащими друг с другом расходующими кислород электродами (1, 1а), отличающаяся тем, что у расходующих кислород электродов имеются возникающие при размещении на раме газового компартмента ячейки участки сгиба, и/или участки трещин на расходующих кислород электродах, и/или участки кантов стыков, и/или участки перекрывания соседствующих расходующих кислород электродов, которые покрыты дополнительной пленкой, которая имеет сравнимый с расходующими кислород электродами состав и тоньше, чем слой расходующего кислород электрода.

Предпочтительная электрохимическая ячейка отличается тем, что в составе газодиффузионного слоя расходующего кислород электрода она содержит фторированные полимеры, в частности политетрафторэтилен (ПТФЭ).

Еще один предпочтительный вариант исполнения электрохимической ячейки содержит в качестве дополнительного несущего элемента в расходующих кислород электродах и/или в пленке электропроводящую гибкую тканевую конструкцию, в особенности из металлических нитей, предпочтительно из никеля или из никеля, покрытого серебром.

Если применяют армирующую ткань, то она предпочтительно состоит из металлической ткани, например, никелевой сети, серебряной сети или посеребренной никелевой сети, у которой размер ячейки составляет более 0,1 мм, а толщина проволоки более 60 мкм. Равным же образом можно применять и другие материалы.

Расчетная пористость герметизирующей пленки должна составлять 20-70%. Расчетную пористость получают из соотношения плотности использованных материалов и имеющегося количества в изготовленной герметизирующей пленке, а также плотности созданной герметизирующей пленки (без армирующей ткани).

Коэффициент уплотнения составляет от 2 до 5, причем в основу его кладут отношение плотности пленки (без армирующей ткани) к насыпной плотности порошка.

Также предпочтительны варианты электрохимической ячейки, которые получены монтажом расходующих кислород электродов, выполненным по одному из вышеописанных новых способов.

Ниже дано более подробное пояснение изобретения на основе чертежей с помощью примеров, которые, однако, не налагают на изобретение никаких ограничений.

Представлены:

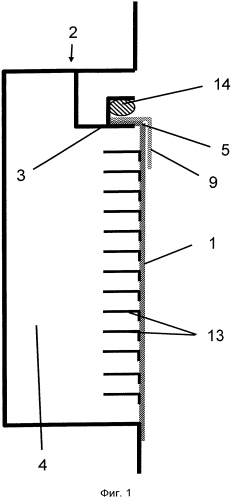

Фиг.1 схематическое изображение сечения электрохимической полуячейки 2;

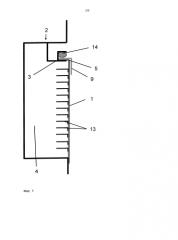

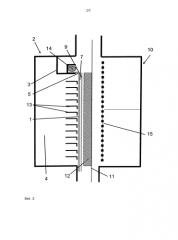

Фиг.2 схематическое изображение сечения лабораторной ячейки 2, 10 в наполовину открытом состоянии - представлен участок стыка 7;

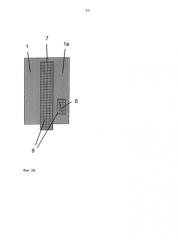

Фиг.2a схематическое изображение перекрывания герметизирующей пленки 9 с двумя расходующими кислород электродами 1 и 1a на участке 7, на котором расходующие кислород электроды 1 и 1a утыкаются друг в друга, а также перекрывания герметизирующей пленки 9 со щелью 6 в расходующем кислород электроде 1a;

Фиг.3 схематическое изображение сечения лабораторной ячейки 2, 10 - отображение участка перекрывания;

Фиг.3a схематическое изображение перекрывания герметизирующей пленки 9 с двумя расходующими кислород электродами 1 и 1a на участке 8, на котором расходующие кислород электроды 1 и 1a перекрывают друг друга.

В каждом случае цифровые индексы на фигурах имеют значение, указанное в правой колонке

1, 1a) Расходующие кислород электроды;

2) Электрохимическая полуячейка (2);

3) Рамка (3);

4) Газовый компартмент (4);

5) Участок сгиба (5);

6) Участок трещины/щели (6);

7) Участок стыка (7);

8) Участок перекрывания (8);

9) Герметизирующая пленка (9);

10) Анодная полуячейка с анодом;

11) Ионообменная мембрана;

12) Проставка;

13) Опорная структура;

14) Уплотнительный профиль;

15) Анод.

Примеры

Изготовление пленки:

2 кг смеси из 88% масс. оксида серебра, 5% масс. ПТФЭ и 7% масс. серебряного порошка интенсивно перемешали в течение 5 мин. в смесителе производства фирмы Eirich RO2, затем смеси дали остыть до комнатной температуры, а потом еще раз перемешали в течение 3 мин. После охлаждения до комнатной температуры смесь насыпали на армирующую ткань, состоящую из никелевой ткани (толщина проволоки 0,14 мм, размер ячейки 0,5 мм), таким образом, что над армирующей тканью сформировался слой порошка толщиной 1 мм. Этот слой порошка спрессовали с армирующей тканью посредством каландра. Коэффициент уплотнения составил 3,4. Толщина образовавшейся пленки 9 составляла 290 мкм, а расчетная пористость 44%. Полученную таким образом пленку 9 можно изготавливать непрерывно. Ее ширина ограничена шириной валков каландра. С точки зрения техники применения пленку 9 можно кроить по соответствующим участкам герметизации сгибов и/или перекрытий.

Тест эффективности:

Герметизирующее действие пленки 9 проверили в электролизной ячейке. В катодной полуячейке 2 к катоду 1, 1а по опорной структуре 13 (см. фиг.1 и 2) подводят ток. Для этого соединили встык два расходующих кислород катода (SVE) на основе оксида серебра 1 и 1a и зафиксировали их с помощью уплотнительного профиля в канте рамы 3 (см. фиг.2). На стык 7 наложили и запрессовали вышеописанную пленку 9 на основе оксида серебра так, чтобы пленка 9 с каждой стороны перекрывала стык 7 в каждом случае примерно на 3 мм. На фигуре 2а в виде сбоку, соответствующем фигуре 2, дополнительно показано положение пленки 9 и SVE 1 и 1a на участке стыка 7. Анодная полуячейка 10 включала в себя анод 15, цельнотянутый из титана, с содержащим оксид благородного металла торговым покрытием DSA® производства фирмы Denora. Подвод и отвод электролитов, а также газов не показаны на фигурах, поскольку они располагаются вне площади сечения. Поскольку электролитную ячейку эксплуатировали в режиме ячейки с падающей пленкой, в верхней части полуячейки располагается подача католита, а сток его - на нижнем конце проставки 12. Затем электролизную ячейку в собранном состоянии ввели в эксплуатацию. Давление щелочи на нижнем краю SVE составляло 20 мбар. Давление газа (кислорода) в газовом объеме 4 составляло 60 мбар. Анолитом служил раствор хлорида натрия концентрацией 210 г/л, а католитом - 30%-ный по массе едкий натр. Температура электролитов составляла около 85°C, плотность тока 4 кА/м2. Повышения ЭДС ячейки не наблюдали.

По стыку 7 проходила проставка 12, которая поддерживала постоянное расстояние 3 мм между мембраной 11 и SVE на серебряной основе 1; 1а. После ввода в эксплуатацию прорыв газа или жидкости не был обнаружен. ЭДС лабораторной ячейки была неизменна в сравнении с ячейкой со сплошным расходующим кислород катодом без стыка 7.

С помощью пленки 9 можно также подобно описанному ранее способу герметизировать образующиеся на рамке 3 газового компартмента 4 полуячейки 2 участки сгиба 5 расходующих кислород электродов 1, 1a (см. фиг.1), или участки перекрывания 8 соседствующих расходующих кислород электродов 1, 1a (см. фиг.3 и 3a), или же щели расходующих кислород электродов 1a в области самих щелей 6 (см. фиг.2a).

1. Способ непроницаемой для газа и жидкостей установки одного или нескольких граничащих друг с другом расходующих кислород электродов (1, 1а) в электрохимическую полуячейку (2), отличающийся тем, что возникающие при размещении расходующих кислород электродов (1, 1а) на раме (3) газового компартмента (4) ячейки (2) участки сгиба (5), и/или участки трещин (6) на расходующих кислород электродах (1, 1а), и/или участки стыков (7), и/или участки перекрывания (8) соседствующих расходующих кислород электродов (1) и (1а) покрывают дополнительной пленкой (9), которая имеет одинаковый с расходующими кислород электродами (1, 1а) состав и тоньше, чем слой расходующего кислород электрода (1, 1а), и что пленка (9) содержит тот же обладающий каталитической активностью материал, что и расходующий кислород электрод (1, 1а), причем расходующие кислород электроды (1, 1а) основаны на фторированном полимере, и что в качестве дополнительного несущего элемента в расходующих кислород электродах (1, 1а) и/или в пленке (9) предусмотрена электропроводящая гибкая тканевая конструкция.

2. Способ по п. 1, отличающийся тем, что пленка (9) и/или расходующие кислород электроды (1, 1а) основаны на фторированном полимере, в частности политетрафторэтилене и содержащем серебро материале, обладающем каталитической активностью.

3. Способ по п. 1, отличающийся тем, что каталитически активный компонент в пленке (9) и/или в расходующих кислород электродах (1, 1а) включает: серебро, оксид серебра (I) или оксид серебра (II) либо же смеси серебра и оксида серебра.

4. Способ по п. 1, отличающийся тем, что содержание обладающего каталитической активностью компонента в пленке (9) составляет по меньшей мере 50% масс. оксида серебра, особо предпочтительно по меньшей мере 80% масс. оксида серебра.

5. Способ по п. 1, отличающийся тем, что пленка (9) и/или расходующие кислород электроды (1, 1а) включают смеси, которые независимо друг от друга содержат в качестве обладающего каталитической активностью компонента 70-95% масс. оксида серебра, 0-15% масс, металлического порошка серебра и 3-15% масс. фторированного полимера, в частности ПТФЭ.

6. Способ по п. 1, отличающийся тем, что пленку (9) и расходующие кислород электроды (1, 1а) после нанесения пленки (9) спрессовывают друг с другом.

7. Способ по п. 1, отличающийся тем, что пленку (9) и расходующие кислород электроды (1, 1а) после нанесения пленки (9) при вводе ячейки (2) в эксплуатацию соединяют друг с другом в контактных точках.

8. Способ по п. 1, отличающийся тем, что пленка (9) имеет толщину слоя от 10 до 800 мкм, предпочтительно от 50 до 600 мкм.

9. Способ по одному из п.п. 1 - 8, отличающийся тем, что расходующие кислород электроды (1, 1а) имеют толщину слоя от 0,1 до 0,8 мм, предпочтительно от 0,2 до 0,7 мм.

10. Электрохимическая ячейка (2) с одним или несколькими граничащими друг с другом расходующими кислород электродами (1, 1а), отличающаяся тем, что у расходующих кислород электродов (1, 1а) при размещении на раме (3) газового компартмента (4) ячейки (2) имеются возникающие участки сгиба (5), и/или участки трещин (6) на расходующих кислород электродах (1, 1а), и/или участки стыков (7), и/или участки перекрывания (8) соседствующих расходующих кислород электродов (1) и (1а), которые покрыты дополнительной пленкой (9), которая имеет одинаковый с расходующими кислород электродами (1, 1а) состав и тоньше, чем слой расходующего кислород электрода (1, 1а), и что пленка (9) содержит тот же обладающий каталитической активностью материал, что и расходующий кислород электрод (1, 1а), причем расходующие кислород электроды (1, 1а) основаны на фторированном полимере, и что в качестве дополнительного несущего элемента в расходующих кислород электродах (1, 1а) и/или в пленке (9) предусмотрена электропроводящая гибкая тканевая конструкция.

11. Электрохимическая ячейка (2) по п. 10, отличающаяся тем, что она представляет собой электролизное устройство.

12. Электрохимическая ячейка (2) по п. 10, отличающаяся тем, что в составе газодиффузионного слоя расходующего кислород электрода (1, 1а) она содержит фторированные полимеры, в частности политетрафторэтилен (ПТФЭ).

13. Электрохимическая ячейка (2) по одному из пп. 10-12, отличающаяся тем, что электропроводящая гибкая тканевая конструкция состоит из металлических нитей, предпочтительно из никеля или из никеля, покрытого серебром.

14. Применение электрохимической ячейки (2) по одному из пп. 10-13 в электролизе хлоридов щелочных металлов.

15. Применение электрохимической ячейки (2) по п. 14 в электролизе NaCl.