Устройство магнитного дефектоскопа и способ уменьшения погрешности определения размеров дефектов трубопровода магнитными дефектоскопами

Иллюстрации

Показать всеИспользование: для магнитной дефектоскопии. Сущность изобретения заключается в том, что магнитная дефектоскопия трубопровода проводится с учетом различных магнитных свойств материалов, связанных с применением при строительстве трубопроводов труб из различных марок стали и влиянием направления намагничивания относительно направления проката листа. Учет различных магнитных свойств материалов возможен с применением в устройстве магнитного дефектоскопа специального датчика, сигнал которого примерно пропорционален относительной дифференциальной проницаемости материала трубы в точке поля намагничивания относительно направления проката листа. Вводится информационный параметр «P», который примерно пропорционален дифференциальной относительной магнитной проницаемости материала, а также амплитуде поля рассеяния дефекта. Информационный параметр «P» используется как поправка к измеренным полям рассеяния в условиях, когда сегменты трубопровода выполнены из материалов с различными магнитными свойствами. Технический результат: уменьшение погрешности определения размеров дефектов трубопровода. 2 н. и 3 з.п. ф-лы, 2 табл., 6 ил.

Реферат

Изобретение относится к области магнитной дефектоскопии, к устройствам и способам неразрушающего контроля трубопроводов и касается способа построения магнитной измерительной системы магнитных дефектоскопов и алгоритмов последующей обработки диагностических данных с целью определения размеров дефекта в условиях, когда сегменты трубопровода выполнены из материалов с различными магнитными свойствами, то есть из различных марок стали и от различных производителей.

Известно устройство для бесконтактного выявления наличия и местоположения дефектов металлического трубопровода, RU 55989 U1, МПК G01N 27/82 от 21.03.2006. Данное устройство содержит систему датчиков магнитного поля с блоком усиления сигналов датчиков магнитного поля, блок аналогового вычитания и генератор возбуждения датчиков магнитного поля, при этом первый выход генератора соединен со входом системы датчиков, выход которой соединен с первым входом блока усиления сигналов датчиков магнитного поля, ко второму входу которого подсоединен второй выход генератора, а к первому выходу блока усиления сигналов датчиков магнитного поля подсоединен второй вход АЦП, к третьему входу которого подсоединен выход блока аналогового вычитания, ко входу которого подключен второй выход блока усиления сигналов датчиков, выход АЦП подключен к первому входу блока управления.

Известен способ диагностики дефектов длинномерных трубопроводов, SU 1748032 А1, МПК G01N 27/82 от 19/12/1990. Данный способ заключается в том, что внутри трубопровода перемещают поисковый блок дефектоскопа, сигналы с датчиков которого передают на неподвижные относительно трубопровода станции управления - регистрации и обработки сигналов с регистрацией положения поискового блока относительно трубопровода, а сигналы со станции управления - регистрации и обработки сигналов передают к поисковому блоку при управлении его положением, при этом сигналы со станции регистрации и обработки сигналов передают электромагнитным излучением на частотах выше критической по трубопроводу с данной транспортируемой средой.

Известен вихретоковый способ определения размеров дефектов, 926580 от 04.08.1980, МПК G01N 27/90, при котором возбуждают в контролируемом изделии вихревые токи, выделяют в результирующем электромагнитном поле составляющие поле дефекта.

Известны способы определения размеров дефектов по их магнитным полям рассеяния и последующей обработке параметров этих полей по соответствующей базе данных методом линейной регрессии, методом нейронных сетей и др.:

Слесарев Д.А., Васин Е.С., Степанов Н.О., Барат В.А., Шиляков М.Н. Идентификация и оценка параметров дефектов при магнитной внутритрубной диагностике дефектоскопом МДСкан. - Материалы XVII российской научно-технической конференции «Неразрушающий контроль и диагностика». - Екатеринбург, 2005, стр. 327;

Слесарев Д.А., Барат В.А., Чобану П.М. Снижение погрешности статистического метода оценки параметров дефектов магнитной дефектоскопии, 2005;

Slesarev D., Barat V. Statistical diagnostic model for defect parameters reconstruction in MFL nondestructive testing/ (тезисы доклада) Материалы 10-й европейской конференции по неразрушающему контролю - Москва, 2010, стр. 50.

Недостатком вышеуказанных способов и устройств является статистическое усреднение магнитных свойств материала трубы, что может привести к значительным погрешностям оценки размеров дефекта, при этом не учитываются различия магнитных свойств различных марок стали.

Технический результат изобретения - уменьшение погрешности определения размеров дефектов трубопровода магнитными дефектоскопами.

Технический результат достигается за счет того, что внутритрубная диагностика проводится с учетом различных магнитных свойств материалов, связанных с применением при строительстве трубопроводов труб из различных марок стали и влиянием направления намагничивания относительно направления проката листа. Учет различных магнитных свойств материалов возможен с применением в устройстве магнитного дефектоскопа специального датчика, сигнал которого примерно пропорционален относительной дифференциальной проницаемости материала трубы в точке поля намагничивания относительно направления проката листа.

Специальный датчик состоит из магнитной пластины, которая установлена в непосредственной близости от внутренней стенки трубопровода и на равном расстоянии от которой с двух сторон установлены два полупроводниковых магнитных преобразователя (датчика Холла). Специальный датчик входит в блок датчиков, установленных на плате, на которой установлены преобразователи магнитного поля, измеряющие магнитное поле дефекта, на таком расстоянии от магнитной пластины специального датчика, чтобы поле от нее не влияло на измерение полей дефектов.

Вариантом реализации специального датчика является применение его в блоке датчиков магнитной измерительной системы магнитного дефектоскопа в способе уменьшения погрешности определения размеров дефектов трубопровода магнитными дефектоскопами. Блок датчиков размещен на износоустойчивой подложке, которая скользит по внутренней стенке трубопровода. Специальный датчик, измеряющий информационный параметр «Р», в блоке один и магнитная пластина занимает всю ширину блока датчиков. Весь блок датчиков залит компаундом. На одном блоке датчиков располагается несколько каналов измерения поля дефекта.

Магнитная пластина создает в стенке трубы дополнительный магнитный поток, который справа от пластины суммируется с потоком, создаваемым магнитной системой магнитного дефектоскопа, а слева вычитается. Глубина проникновения дополнительного потока в стенку трубы составляет 3-5 мм. Два полупроводниковых магнитных преобразователя воспринимают как поле рассеяния от стенки трубопровода, так и поле самой магнитной пластины, которое является мешающим фактором для измерений.

При дальнейшей обработке сигналов от полупроводниковых магнитных преобразователей определяется информационный параметр «Р»:

Р=2(B1+В2)/(В1-В2),

где В1 и В2 - индукция, измеренная двумя полупроводниковыми магнитными преобразователями (датчиками Холла).

При такой обработке сигнала информационный параметр «Р» слабо зависит от зазора между специальным датчиком и стенкой трубопровода, который может быть вызван коррозийными процессами на стенке трубопровода и отложениями от перекачиваемого продукта.

Поперечные размеры дефекта слабо зависят от типа материала трубы, поскольку они определяются, в основном, относительным градиентом индукции магнитного поля на границах дефекта, который практически не зависит от материала.

Более важным параметром, определяющим прочность трубы, является глубина дефекта. В типовых случаях она связана с амплитудой поля рассеяния дефекта зависимостью, близкой к линейной. При одном и том же поле намагничивания стенки трубы разброс амплитуды поля рассеяния может достигать 20-30% в зависимости от материала трубы.

Кривые намагничивания различных ферромагнитных материалов могут различаться по форме в зависимости от химического состава, кристаллической структуры материала и методов обработки. При этом многочисленные расчеты и экспериментальные исследования полей рассеяния дефектов позволяют сделать вывод, что амплитуда поля рассеяния связана с дифференциальной относительной магнитной проницаемостью материала (µ дифф) в рабочей области полей.

Результаты, указанные в таблице 1, получены расчетным путем методом конечных элементов при помощи ПК «ANSYS» для скалярного потенциала. Намагничивание происходит в четыре этапа:

- обратимое намагничивание или область Релея, границы доменов перераспределяются в пользу благоприятных доменов;

- участок перераспределения границ благоприятных доменов;

- участок изменения направления намагничивания;

- участок технического насыщении или парапроцесса, когда ΔВ=µ0ΔН, т.е. относительная дифференциальная проницаемость этого участка близка к единице.

В способе определения размеров дефектов трубопровода магнитными дефектоскопами используются участки изменения направления намагничивания и участок технического насыщении или парапроцесса. Из-за наличия примесей в материале, термообработки и механического воздействия при прокате листов, кристаллическая структура различных материалов может значительно отличаться и, соответственно, положение границ этих участков может меняться, тем самым вызывая изменения дифференциальной относительной магнитной проницаемости материала.

Расчетные значения информационного параметра «Р», вычисленные при помощи ПК «ANSYS», проводились при поле намагничивания, соответствующим данным об дифференциальной относительной магнитной проницаемости материала.

Сравнение данных таблицы 1 и таблицы 2 показывает, что введенный информационный параметр «Р» примерно пропорционален дифференциальной относительной магнитной проницаемости материала, а также амплитуде поля рассеяния дефекта. Информационный параметр «Р» используется как поправка к измеренным полям рассеяния в условиях, когда сегменты трубопровода выполнены из материалов с различными магнитными свойствами.

На кривую намагничивания оказывает влияние анизотропия кристаллов материала, при этом кривая имеет Г-образную форму, наименьшая дифференциальная магнитная проницаемость в рабочей области имеет место, когда ось легкого намагничивания кристалла параллельна намагничивающему полю. Для различных типов проката труб кривая на участке изменения направления намагничивания будет отличаться.

Предварительно магнитный дефектоскоп калибруется пропуском по участку трубопровода с трубами, изготовленными из известной марки стали и нанесенными на них механическим способом дефектами. Трубы должны быть различной толщины: минимальной, средней и максимальной. Для каждой толщины регистрируются информационный параметр «Р» и амплитуды различных дефектов. Если при пропуске на реальном трубопроводе для трубы такой же толщины информационный параметр «Р» будет отличаться, необходимо при последующей обработке данных ввести соответствующую поправку на амплитуду дефекта. Это учитывается специальными программами распознавания и образмеривания дефектов, которые обычно строятся на основе нейронных сетей. Программы хранят базу данных набора параметров полей рассеяния известных дефектов (амплитуда, протяженность поля и др.) и подбирают под обнаруженный дефект подходящий по этим параметрам дефект с известными размерами. В данном случае информационный параметр «Р» просто включается в этот набор параметров, характеризуя материал трубы в окрестностях обнаруженного дефекта.

На фиг. 1 изображены продольные сечения поля рассеяния дефекта, имитирующего коррозийную потерю металла (коническое углубление диаметром 24 мм и глубиной 4 мм в трубе с толщиной стенки 12 мм) для различных марок сталей.

На фиг. 1 приняты следующие обозначения:

1 - продольное сечение поля рассеяния дефекта марки стали 17Г1С1;

2 - продольное сечение поля рассеяния дефекта марки стали ст10;

3 - продольное сечение поля рассеяния дефекта марки стали 15Г1.

На фиг. 2 изображены кривые намагничивания для различных марок сталей.

На фиг. 2 приняты следующие обозначения:

4 - кривая намагничивания марки стали 17Г1С1;

5 - кривая намагничивания марки стали ст10;

6 - кривая намагничивания марки стали 15Г1.

На фиг. 3 показаны физические процессы, происходящие в ферромагнитном материале, на примере одной из кривых намагничивания.

На фиг. 3 приняты следующие обозначения:

7 - участок обратимого намагничивания или область Релея, границы доменов перераспределяются в пользу благоприятных доменов (с направлением намагничивания, близким к направлению внешнего поля), без изгиба границ доменов;

8 - участок перераспределения границ благоприятных доменов с изгибом границ доменов (участок Брокгаузена);

9 - участок изменения направления намагниченности доменов;

10 - участок технического насыщения или парапроцесса, когда ΔВ=µ0ΔН, т.е. относительная дифференциальная проницаемость этого участка близка к единице.

На фиг. 4 показано влияние анизотропии на намагничивание материала.

На фиг. 4 приняты следующие обозначения:

11 - ось намагничивания, когда осью легкого намагничивания кристалла является ребро куба кристалла;

12 - ось намагничивания, когда осью легкого намагничивания кристалла является диагональ грани кристалла;

13 - ось намагничивания, когда осью легкого намагничивания кристалла является диагональ куба кристалла;

14 - рабочий диапазон магнитных полей.

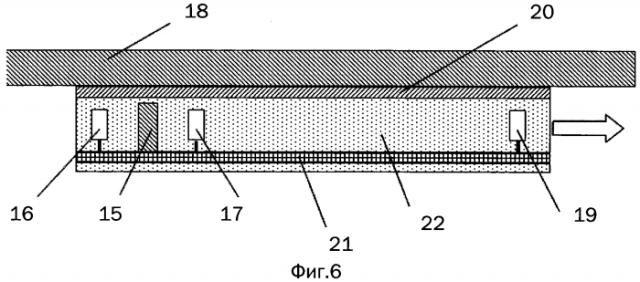

На фиг. 5 показан принцип работы специального датчика.

На фиг. 5 приняты следующие обозначения:

15 - магнитная пластина;

16 - полупроводниковый магнитный преобразователь (датчик Холла) S1;

17 - полупроводниковый магнитный преобразователь (датчик Холла) S2;

18 - стенка трубопровода.

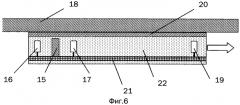

На фиг. 6 показано устройство блока датчиков.

На фиг. 6 приняты следующие обозначения:

15 - магнитная пластина специального датчика;

16 - полупроводниковый магнитный преобразователь (датчик Холла) S1;

17 - полупроводниковый магнитный преобразователь (датчик Холла) S2;

18 - трубопровод;

19 - полупроводниковый преобразователь;

20 - износоустойчивая подложка;

21 - плата;

22 - компаунд.

Специальный датчик состоит из магнитной пластины 15 (фиг. 5 и 6), которая установлена в непосредственной близости от внутренней стенки трубопровода, и на равном расстоянии от которой с двух сторон установлены два полупроводниковых магнитных преобразователя (датчика Холла), S1 16 (фиг. 5 и 6) и S2 17 (фиг. 5 и 6). Специальный датчик входит в блок датчиков, установленных на плате 21 (фиг. 6), на которой установлены преобразователи магнитного поля 19 (фиг. 6), измеряющие магнитное поле дефекта, на таком расстоянии от магнитной пластины 15 (фиг. 5 и 6), чтобы поле от нее не влияло на измерение полей дефектов.

Все компоненты образуют блок датчиков, залитый компаундом 22 (фиг. 6) и размещенный на износоустойчивой подложке 20 (фиг. 6,), которая скользит по внутренней стенке трубопровода 18 (фиг. 6).

1. Устройство магнитного дефектоскопа, отличающееся тем, что применен специальный датчик, который состоит из магнитной пластины, установленной в непосредственной близости от внутренней стенки трубопровода и на равном расстоянии от которой с двух сторон установлены два полупроводниковых магнитных преобразователя, при этом сигнал специального датчика пропорционален относительной дифференциальной проницаемости материала трубы в точке поля намагничивания относительно направления проката листа, а специальный датчик входит в блок датчиков, который установлен на плате, на которой установлены преобразователи магнитного поля, измеряющие магнитное поле дефекта, при этом преобразователи магнитного поля установлены на таком расстоянии от магнитной пластины специального датчика, чтобы поле от нее не влияло на измерение полей дефектов, при этом блок датчиков залит компаундом и размещен на износоустойчивой подложке, которая скользит по внутренней стенке трубопровода, при этом на одном блоке датчиков размещено несколько каналов измерения магнитного поля дефекта.

2. Способ уменьшения погрешности определения размеров дефектов трубопровода магнитными дефектоскопами, состоящий в том, что магнитный дефектоскоп калибруется пропуском по участку трубопровода с трубами различной толщины: минимальной, средней и максимальной, изготовленными из известной марки стали и нанесенными на них механическим способом дефектами, при этом для каждой толщины регистрируются информационный параметр «Р», поступающий от полупроводниковых магнитных преобразователей блока датчиков, и амплитуды различных дефектов, а для регистрации используются участки изменения направления намагничивания и участок технического насыщении или парапроцесса, при этом из-за наличия примесей в материале, термообработки и механического воздействия при прокате листов кристаллическая структура различных материалов может значительно отличаться и положение границ этих участков может меняться, тем самым вызывая изменения дифференциальной относительной магнитной проницаемости материала.

3. Способ уменьшения погрешности определения размеров дефектов трубопровода магнитными дефектоскопами по п. 2, отличающийся тем, что расчетные значения информационного параметра «Р», вычисляемые при помощи ПК «ANSYS», проводятся при поле намагничивания, соответствующем данным об дифференциальной относительной магнитной проницаемости материала, при этом введенный информационный параметр «Р» используется как поправка к измеренным полям рассеяния в условиях, когда сегменты трубопровода выполнены из материалов с различными магнитными свойствами, и примерно пропорционален дифференциальной относительной магнитной проницаемости материала, а также амплитуде поля рассеяния дефекта, при этом слабо зависит от изменения размера зазора между специальным датчиком и стенкой трубопровода.

4. Способ уменьшения погрешности определения размеров дефектов трубопровода магнитными дефектоскопами по п. 2, отличающийся тем, что магнитная пластина специального датчика создает в стенке трубы дополнительный магнитный поток, который справа от пластины суммируется с потоком, создаваемым магнитной системой магнитного дефектоскопа, а слева вычитается, при этом глубина проникновения дополнительного магнитного потока в стенку трубопровода составляет 3-5 мм, а два полупроводниковых магнитных преобразователя, установленные с двух сторон на равном расстоянии от магнитной пластины специального датчика, воспринимают как поле рассеяния от стенки трубопровода, так и поле самой магнитной пластины, которое является мешающим фактором для измерений.

5. Способ уменьшения погрешности определения размеров дефектов трубопровода магнитными дефектоскопами по п. 2, отличающийся тем, что, если при пропуске на реальном трубопроводе для трубы такой же толщины информационный параметр «Р» будет отличаться, необходимо при последующей обработке данных ввести соответствующую поправку на амплитуду дефекта, что выполняется программами, которые хранят базу данных набора параметров полей рассеяния известных дефектов (амплитуда, протяженность поля и др.) и подбирают под обнаруженный дефект подходящий по этим параметрам дефект с известными размерами, в данном случае информационный параметр «Р» просто включается в этот набор параметров, характеризуя материал трубы в окрестностях обнаруженного дефекта.