Устройство для снижения давления текучей среды (варианты)

Иллюстрации

Показать всеУстройство для снижения давления текучей среды содержит несколько вставленных друг в друга цилиндров, образующих полую конструкцию, имеющую внутреннюю поверхность и наружную поверхность, и множество каналов, проходящих между внутренней и наружной поверхностями через вставленные друг в друга цилиндры, причем по меньшей мере один цилиндр имеет первые проходы с формой поперечного сечения, по существу отличающейся от формы поперечного сечения вторых проходов во втором цилиндре, а по меньшей мере один первый проход имеет первый смоченный периметр, который больше второго смоченного периметра круглого прохода или прямоугольного прохода с такой же площадью поперечного сечения, как у указанного по меньшей мере одного первого прохода, причем указанный по меньшей мере один первый проход имеет по меньшей мере одно из следующего: прямоугольные стороны, многоугольную форму, форму полумесяца, форму звезды, треугольную форму, форму вогнутого треугольника, каплевидную форму, шестиугольную форму, двенадцатиугольную форму. 3 н. и 13 з.п. ф-лы, 17 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройствам для снижения давления текучей среды и более конкретно к устройствам указанного назначения, применяемым в системах подачи технологических текучих сред.

Уровень техники

При управлении технологическими процессами в промышленности многие приложения, связанные с применением управляющих клапанов (например, при выработке энергии или в нефтепереработке), создают рабочие условия, производящие неприемлемые уровни аэродинамического шума. В частности, допустимая величина такого шума, как правило, составляет приблизительно 85 дБ при измерении, проводимом относительно управляющего клапана трубопровода на расстоянии 1 м ниже по течению потока и 1 м от трубопровода. Очевидно, что шум, генерируемый в ходе различных технологических приложений, можно уменьшить с помощью устройств снижения давления текучей среды, используемых в качестве соответствующих механизмов клапана или его отводных диффузоров. В последние годы было достигнуто довольно хорошее понимание физических и гидрогазодинамических параметров таких устройств с возможностью прогнозирования уровня шума при их применении.

Стандартные решения проблем шума, производимого управляющими клапанами, сводятся к применению устройств снижения давления текучей среды, имеющих цилиндрическую форму и использующих специальные внутренние проточные конструкции, предназначенные для осуществления ступенчатого падения давления (т.е. для управления падением давления с использованием дискретных переходов внутри указанных устройств) и/или для разделения потока, исходящего из такого устройства, на множество более слабых потоков с целью уменьшения аэродинамического шума. Кроме того, по понятным причинам в традиционных устройствах снижения давления текучей среды используются поперечные сечения канала двух стандартных типов: круглого и прямоугольного. Такой выбор, как правило, ограничивался существовавшими возможностями изготовления. Вследствие использования этих исторически сложившихся технологий и прогнозных возможностей указанные конфигурации поперечных сечений канала применяют и в настоящее время. В частности, для устройств указанного назначения, сконструированных из уложенных в стопу дисков (или литых пластин), обычно характерна прямоугольная форма поперечного сечения проточного канала, в то время как поперечные сечения таких каналов у компонентов, сформированных в виде цилиндров с последующими стандартными механическими операциями обработки, имеют круглые конфигурации.

Назначение указанных проточных каналов заключается в формировании конструкций, уменьшающих уровень шума и расположенных внутри устройств снижения давления текучей среды, чтобы уменьшить в потоке количество энергии, преобразуемой в шум, и/или сместить частотную характеристику генерируемого шума в сторону частот, лежащих вне звукового диапазона. Один из обычных подходов к решению проблемы понижения аэродинамического шума состоит в сведении размера отверстий к минимуму, т.е. в уменьшении площади поперечного сечения каналов, проходящих через устройства, для снижения давления текучей среды. Тем самым индуцируется смещение частотного пика генерируемого шума за пределы звукового диапазона. Таким образом, чтобы улучшить рабочие характеристики указанного устройства, изготовители делают диаметры проточных каналов настолько малыми, насколько это практически возможно. Однако недостатками этого технического приема являются потенциальное уменьшение общей пропускной способности управляющего клапана, а также тенденция устройства к закупориванию потока или созданию помех свободному течению.

Раскрытие изобретения

Представленные в данном описании примеры устройств снижения давления можно применять для уменьшения энергии, давления и/или шума, связанных с технологическими текучими средами.

Согласно одному из примеров такое устройство может содержать несколько вставленных друг в друга цилиндров, образующих полую конструкцию, имеющую внутреннюю поверхность, наружную поверхность и множество каналов, проходящих между внутренней и наружной поверхностями через вставленные друг в друга цилиндры. По меньшей мере один цилиндр может иметь первые проходы с формой поперечного сечения, по существу отличающейся от формы поперечного сечения вторых проходов во втором цилиндре. По меньшей мере один первый проход может иметь первый смоченный периметр, который больше второго смоченного периметра другого прохода с такой же площадью поперечного сечения, как у указанного по меньшей мере одного первого прохода.

Согласно другому примеру устройство для снижения давления текучей среды может содержать несколько вставленных друг в друга цилиндров, образующих полую конструкцию, имеющую внутреннюю поверхность, наружную поверхность и множество каналов, проходящих между внутренней и наружной поверхностями через вставленные друг в друга цилиндры. По меньшей мере один цилиндр может иметь первые проходы с формой поперечного сечения, по существу отличающейся от формы поперечного сечения вторых проходов во втором цилиндре. По меньшей мере один первый проход может иметь первый смоченный периметр, который больше второго смоченного периметра другого прохода с такой же площадью поперечного сечения, как у указанного по меньшей мере одного первого прохода. При этом различающаяся форма поперечного сечения первых проходов и вторых проходов может быть обусловлена тем, что первые проходы имеют прямоугольную форму поперечного сечения, а вторые проходы имеют форму поперечного сечения, отличную от прямоугольной.

Согласно еще одному примеру устройство для снижения давления текучей среды может содержать несколько вставленных друг в друга цилиндров, образующих полую конструкцию, имеющую внутреннюю поверхность, наружную поверхность и множество каналов, проходящих между внутренней и наружной поверхностями через вставленные друг в друга цилиндры. По меньшей мере один цилиндр может иметь первые проходы с формой поперечного сечения, по существу отличающейся от формы поперечного сечения вторых проходов во втором цилиндре. По меньшей мере один первый проход может иметь первый смоченный периметр, который больше второго смоченного периметра другого прохода с такой же площадью поперечного сечения, как у указанного по меньшей мере одного первого прохода. При этом первые проходы могут иметь шестиугольную форму, а вторые проходы могут иметь прямоугольную форму.

Другой проход в цилиндре может иметь круглую форму или прямоугольную форму поперечного сечения.

Первые проходы и вторые проходы, у которых формы поперечного сечения, по существу, различаются, могут иметь различную геометрическую форму. По меньшей мере один из первых цилиндров, снабженных первыми проходами, может упираться во второй цилиндр, снабженный вторыми проходами.

Соседние первые проходы могут быть смещены относительно друг друга.

Кроме того, первые проходы могут частично находиться на одной линии со вторыми проходами.

Краткое описание чертежей

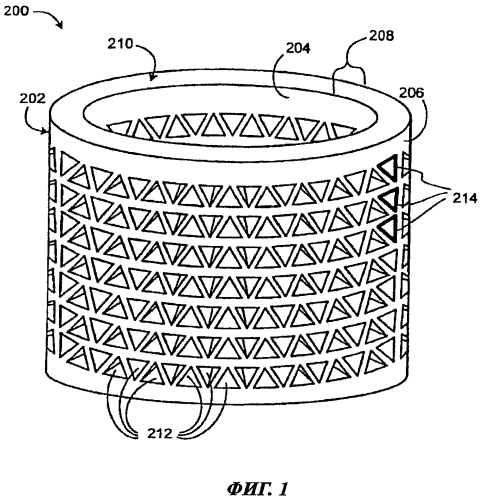

Фиг.1 в перспективном изображении представляет один из примеров устройства для снижения давления текучей среды.

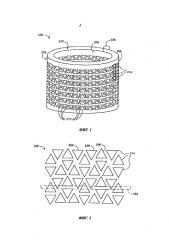

Фиг.2 иллюстрирует пример инвертированного паттерна (рисунка), который можно применять для формирования системы проходов в устройстве, показанном на фиг.1.

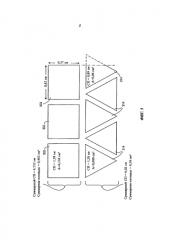

На фиг.3-5 проведено сопоставление проходов, применяемых в известных устройствах снижения давления текучей среды, и треугольных проходов устройства, показанного на фиг.1.

Фиг.6 иллюстрирует особенности асимметрии треугольного прохода, показанного на фиг.3-5.

Фиг.7 иллюстрирует совокупность шестиугольных проходов, которые можно применять для снижения давления текучей среды.

Фиг.8 в перспективном изображении иллюстрирует участок варианта устройства для снижения давления текучей среды, содержащий множество проходов, у каждого из которых имеются вогнутые или криволинейные стороны.

На фиг.9 и 10 проведено сопоставление смоченных периметров одного из проходов, показанных на фиг.8, и прямоугольного прохода сходного размера.

Фиг.11 и 12 иллюстрируют другие модификации проходов с изогнутыми сторонами, пригодные для применения в устройствах снижения давления текучей среды, представленных в данном описании.

Фиг.13 в перспективном изображении иллюстрирует участок одного из вариантов устройства для снижения давления текучей среды, содержащий множество проходов в форме звезды, каждый из которых имеет несколько прямолинейных сторон.

Фиг.14 с пространственным разделением компонентов и в перспективном изображении иллюстрирует один из вариантов устройства для снижения давления текучей среды, содержащий несколько вставленных друг в друга цилиндров, которые формируют множество каналов, причем каждый из цилиндров имеет, по меньшей мере, два прохода, различающихся по форме.

Фиг.15А и 15 В соответственно в перспективном изображении и на виде сверху иллюстрируют один из вариантов устройства для снижения давления текучей среды, сформированный с применением множества дисков, уложенных в стопу, и имеющий множество двенадцатиугольных проходов.

Фиг.16 иллюстрирует один из вариантов клапана в сборе, который можно применять совместно с устройствами снижения давления текучей среды, представленными в данном описании.

Осуществление изобретения

Примеры устройств снижения давления текучей среды, представленные в данном описании, могут найти применение для понижения шума и/или давления, генерируемых в технологической текучей среде (например, в газе или жидкости), используемой в соответствующей гидро- или пневмосистеме. В отличие от известных устройств такого назначения, имеющих круглые или прямоугольные проходы, предлагаемые устройства сконструированы с использованием проходов, смоченные периметры которых больше, чем у известных вариантов. При этом указанные проходы, кроме увеличенного смоченного периметра, обеспечивают в то же время формирование каналов для текучей среды с проходами, у которых площади поперечного сечения, по существу, равны (эквивалентны) этому же параметру для проходов в известных устройствах. Другими словами, по сравнению с известными устройствами такого назначения, имеющими, по существу, круглые или прямоугольные проходы, в представленных в данном описании устройствах используются проходы, имеющие увеличенные отношения смоченный периметр/площадь.

Как более подробно будет описано далее, увеличение указанного отношения существенно улучшает свойства прохода, определяющие снижение шума. Смоченные периметры проходов круглой или прямоугольной формы, сформированных в известных устройствах, по своей природе ограничены требованием уменьшения шума текучей среды при одновременном поддержании адекватной пропускной способности. Таким образом, для увеличения смоченных периметров таких проходов приходится повышать габаритный объем или размеры прохода. Однако это повышение уменьшает отношение смоченный периметр/площадь и воздействует на другие факторы, в том числе на свойства прохода, связанные с гашением шума.

В некоторых примерах осуществления изобретения описанные ниже устройства для снижения давления текучей среды можно сконструировать, используя проходы, которые формируют асимметричные отверстия и/или имеют вогнутые или изогнутые стороны (кромки). В частности, по сравнению с проходами в известных устройствах описанные далее варианты проходов характеризуются относительно более высокими отношениями смоченный периметр/площадь. Предусмотрена возможность выбрать для некоторых из них конфигурацию расположения в виде чередующегося инвертированного или поворотного паттерна, увеличивающего плотность распределения проходов (например, число проходов, сформированных в данном участке устройства). В результате повышается отношение суммарный смоченный периметр/площадь для устройства в целом. Увеличение указанного отношения для каждого прохода (и, таким образом, для всего устройства) и/или формирование большего числа проходов в данном устройстве позволяют поддерживать или повышать его пропускную способность одновременно с более эффективным гашением шума вследствие соответствующего снижения давления.

Детальное рассмотрение фиг.1 показывает, что устройство 200 для снижения давления текучей среды сконструировано с применением полого цилиндра 202. Указанный цилиндр имеет цилиндрическую стенку 208 с внутренней поверхностью 204 (поверхностью, задаваемой внутренним диаметром) и наружной поверхностью 206 (поверхностью, задаваемой наружным диаметром). Кроме того, в цилиндре 202 имеются первая торцевая (верхняя) поверхность 210 и противолежащая ей вторая торцевая (нижняя) поверхность (не показана). Цилиндр 202 содержит также множество каналов 212 треугольной формы, проходящих через стенку 208. Конкретная структура указанных каналов 212 представляет собой треугольные проходы 214 (или, в более общем случае, отверстия), имеющие прямолинейные боковые кромки (стороны), которые формируют треугольное отверстие. В приведенном примере конструкции с направлением потока текучей среды от внутренней поверхности 204 к наружной поверхности 206 концы проходов 214, выходящие на внутреннюю и наружную поверхности 204 и 206, являются соответственно входными и выходными отверстиями.

Хотя в проиллюстрированном примере в устройстве 200 использован один цилиндр 202, в альтернативном варианте, более подробно описанном далее, оно может состоять из двух или нескольких соосных (т.е. концентрично вставленных друг в друга) цилиндров (см., например, устройство 1400, представленное на фиг.14), причем, по меньшей мере, в одном из них имеются треугольные каналы 212 и/или какие-то другие модификации каналов, рассмотренные в данном описании. В других альтернативных примерах осуществления устройство 200 можно сконструировать с применением множества колец, уложенных в стопу (см., например, устройство 1500, представленное на фиг.15А и 15В), причем, по меньшей мере, некоторые из колец используются для формирования треугольных каналов 212 и/или каких-то других модификаций каналов, представленных в данном описании.

В альтернативных примерах осуществления устройства для снижения давления текучей среды по настоящему изобретению можно сформировать, используя, по существу, полые или трубчатые конструкции, в которых формы поперечного сечения отличаются от круга. В частности, такие устройства могут состоять из полых конструкций с эллиптическими или любыми другими конфигурациями поперечного сечения. Однако для наглядности настоящее описание ограничено только устройствами, при конструировании которых использованы полые цилиндры, имеющие, по существу, круглые поперечные сечения.

Хотя треугольные проходы 214, сформированные такими же каналами 212, показаны на чертежах проходящими насквозь к внутренней и наружной поверхностям 204 и 206 соответственно, в других примерах осуществления предусмотрена возможность сформировать такую систему на поверхностях, лежащих внутри цилиндрической стенки 208, т.е. сделать указанные проходы невидимыми при рассмотрении снаружи цилиндра 202 (т.е. от поверхностей 204 и 206). В частности, входным и выходным отверстиям, выходящим на указанные поверхности 204, 206, можно придать форму, отличающуюся от формы соответствующего канала (например, треугольного канала 212), расположенного внутри стенки 208. В конфигурации, состоящей из вставленных друг в друга цилиндров (например, в устройстве 1400, показанном на фиг.14), цилиндр 202 можно вставить между внутренним и наружным цилиндрами (т.е. цилиндрами 1402 и 1406), у которых форма входных/выходных проходов отличается от треугольной конфигурации проходов 214 в цилиндре 202. Дополнительно или в порядке альтернативы, устройство 200 можно сконструировать, используя проходы, у которых форма отверстий отличается от треугольной (имеются в виду, например, формы, описанные далее, или любые другие конфигурации). В принципе, это может быть форма с одной или несколькими вершинами (например, с тремя вершинами для треугольника, одной вершиной для каплевидной формы и т.д.).

В инвертированной схеме, использованной для размещения треугольных проходов 214 на фиг.1, основание каждого инвертированного (перевернутого) прохода находится на одной линии с вершиной соседнего неинвертированного прохода, лежащего в том же ряду. Однако в альтернативном варианте осуществления устройство 200 выполнено при размещении треугольных проходов 214 с использованием другого варианта инвертированной схемы 250, представленного на фиг.2. Как видно из фиг.2, некоторые из проходов 214 инвертированы и смещены относительно остальных. При таком расположении основания инвертированных проходов не находятся на одной горизонтальной линии с вершинами соседних неинвертированных проходов, лежащих в том же ряду. Наличие инвертированных и смещенных проходов (например, в инвертированной схеме 250) позволяет сформировать относительно большее число треугольных проходов 214 внутри данной зоны и увеличивает расход текучей среды через устройства для снижения ее давления.

Инвертированные и смещенные проходы существенно уменьшают или вообще исключают из конструкции непрерывные участки материала между рядами проходов и позволяют обеспечить плавное увеличение потока через устройство для снижения давления текучей среды, когда заслонка или затвор клапана (например, затвор 1602 клапана 1600, показанного на фиг.16) открывает, при своем вертикальном подъеме, проходы 214, позволяя потоку текучей среды проходить через них. Например, как показано на фиг.2, при смещении треугольных проходов 214 относительно друг друга как в горизонтальном, так и в вертикальном направлениях отсутствует расположенный по окружности непрерывный участок 252 материала, показанный пунктиром. Схемы, в которых проходы смещены в обоих указанных направлениях, можно применять для проходов любого типа, тем самым существенно сокращая или вообще устраняя круговые непрерывные участки материала между рядами проходов. В частности, как показано на фиг.7, в системе гексагональных (шестиугольных) проходов 702, смещенных относительно друг друга как в горизонтальном, так и в вертикальном направлениях, нет показанного пунктиром кругового непрерывного участка 704 материала.

В примере, проиллюстрированном на фиг.2, инвертированная схема 250 не имеет абсолютного характера. Более конкретно, конфигурации элементов некоторых соседних рядов не идентичны или не соотносятся друг с другом в виде прямой инверсии. Кроме того, конкретный ряд может содержать смежные проходы, которые, по существу, не инвертированы относительно друг друга. Например, как видно из фиг.2, смежные проходы 254 и 256 по отношению друг к другу не инвертированы, однако проход 256 инвертирован относительно прохода 258, который лежит в том же ряду, что и проходы 254 и 256.

Предусмотрена возможность сконструировать устройство 200 снижения давления текучей среды, используя проходы, которые формируют отверстия различающейся формы. Некоторые из таких отверстий можно выбрать согласно примерам, приведенным в данном описании. В частности, в альтернативных примерах осуществления устройство 200 можно сконструировать с применением комбинации проходов, в которую входят треугольные проходы 214 и проходы, имеющие шестиугольные отверстия (например, шестиугольные проходы 702, см. фиг.7).

В проиллюстрированных примерах осуществления треугольные каналы 212 формируют тракты для течения текучей среды между внутренней и наружной поверхностями 204 и 206 соответственно цилиндрической стенки 208, обеспечивающие управляемое прохождение технологических текучих сред между этими поверхностями. В некоторых примерах осуществления каждый из треугольных каналов 212 может формировать единичный тракт для текучей среды. В таких вариантах вся технологическая текучая среда, поступающая через один конец (например, через конец, находящийся на внутренней поверхности 204) одного из каналов 212, будет выходить из другого конца (например, из конца, находящегося на наружной поверхности 206) того же канала 212.

Треугольные каналы 212 сформированы в цилиндре 202 в соответствии с паттерном, который по сравнению с известными устройствами снижения давления текучей среды существенно увеличивает смоченный периметр, соотносящийся с устройством 200. В частности, как видно из фиг.1, каналы 212 образуют паттерн с чередующимися взаимно инвертированными каналами. Так, первый треугольный канал 212, имеющий исходную ориентацию (например, такую, в которой вершина треугольного отверстия направлена в сторону верхней поверхности 210), расположен рядом со вторым треугольным каналом 212, сформированным в виде перевернутого элемента, т.е. имеющего инвертированную ориентацию (например, такую, в которой вершина треугольного отверстия направлена в сторону нижней поверхности цилиндра 202).

Как показано на фиг.1, чередование взаимно инвертированных треугольных каналов 212 позволяет уменьшить пространство, расстояние или количество материала между каналами, т.е. они расположены ближе друг к другу. При таком размещении в цилиндре 202 можно сформировать относительно большее число каналов, чтобы увеличить в устройстве 200 суммарный смоченный периметр и отношение указанного периметра к площади (например, к площади поверхности самого цилиндра). В результате улучшаются не только параметры устройства 200, связанные с гашением шума, но и его пропускная способность (за счет повышения общего числа проточных каналов, приходящихся на единицу площади поверхности).

Предусмотрена возможность изготовить устройство 200 из материала любого типа или из комбинации таких материалов, в том числе из металлических и/или неметаллических. В добавление к сказанному, чтобы получить любые желаемые диаметр и длину, для изготовления такого устройства возможно применение одной или нескольких соответствующих технологий. Перечень указанных технологий может содержать, например, литье по выплавляемым моделям, прецизионное литье, лазерную резку, резку водяной струей, электроразрядную обработку, порошковую металлургию (ПМ), металлическое литье под давлением (МЛД), кислотное травление, вытягивания трубы и/или любую другую пригодную технологию. Все перечисленные варианты хорошо известны специалистам в этой области.

Названные технологические процессы обеспечивают возможность нескольких вариантов изготовления цилиндров. Один из примеров такого процесса включает формирование каналов внутри прямоугольного куска плоской заготовки посредством лазерной резки, гибку указанной заготовки и сваривание ее концов с получением цилиндра. Как уже упоминалось, для удлинения каналов и улучшения параметров гашения за счет увеличения числа стадий падения давления предусмотрена возможность изготовления многокомпонентных цилиндров, собранных концентричным (соосным) образом. Другой предлагаемый способ включает литье по выплавляемым моделям, при котором расплавленный металл заливают в керамическую форму. Указанный способ позволяет обеспечить одновременное получение многокомпонентных цилиндров в рамках крупносерийного поточного производства, причем без использования значительных объемов производственного оборудования, т.е. с относительно низкими накладными расходами. Некоторые из перечисленных выше процессов, такие, например, как ПМ и МЛД, при изготовлении устройства 200 позволяют использовать материалы, которые недоступны в виде плоских заготовок. В частности, для некоторых, а возможно и для всех перечисленных или подобных процессов можно использовать неметаллические материалы, такие, например, как керамика различных типов.

На фиг.3-5 проведено сопоставление проходов, применяемых в известных устройствах снижения давления текучей среды, и треугольных проходов 214 устройства 200, показанного на фиг.1. В частности, на фиг.3 изображены круглые проходы 302, конфигурация расположения которых типична для известных устройств указанного назначения. В порядке альтернативы на этом же чертеже представлены треугольные проходы 214, конфигурация расположения которых отвечает чередующейся инвертированной схеме и применяется для сокращения пространственного промежутка между всеми каналами 212 в предлагаемом устройстве 200.

Как показано на фиг.4, общая площадь поверхности, занимаемая одним треугольным проходом 214 (соответствующим одному треугольному каналу 212), состоит из отверстия 304 и охватывающего его периферийного участка 306, причем указанная площадь, по существу, примерно равна или эквивалентна общей площади поверхности, занимаемой круглым проходом 302 и состоящей из отверстия 308 и периферийного участка 310. Однако при использовании расположения в виде чередующейся инвертированной схемы, как это показано на фиг.1-3, можно существенно уменьшить толщину или размер (а также площадь поверхности) промежуточного участка 312 (см. фиг.3) между двумя соседними треугольными проходами 214. Кроме того, хотя площадь отверстия 304 треугольного прохода 214 в соответствии с фиг.3 равна площади отверстия 308 круглого прохода 302 (составляющей, например, 0,08 см2), набор чередующихся взаимно инвертированных треугольных проходов 214 (например, на фиг.3 показаны три из них) по сравнению с набором круглых проходов 302 требует меньшей общей площади поверхности цилиндра 202, несмотря на то, что минимальная ширина 316 промежуточной стенки между треугольными проходами 214, по существу, равна (эквивалентна) минимальной ширине 318 промежуточных стенок между круглыми проходами 302. В некоторых примерах осуществления ширину 316 и ширину 318 можно соотнести с минимальной шириной, требуемой для обеспечения конструктивной целостности устройства понижения давления текучей среды во время работы. Конфигурацию расположения в виде чередующейся инвертированной схемы, показанную на фиг.1-3, можно успешно реализовать, применяя треугольные каналы 212 с целью использования участка 306 периферийной поверхности с большей площадью, чтобы увеличить суммарный смоченный периметр устройства 200 (см. фиг.1). Для этого в данном участке цилиндрической стенки 208 формируют существенно большее число треугольных каналов 212 (например, чтобы обеспечить повышенную плотность распределения проходов), тем самым увеличивая пропускную способность устройства 200 по сравнению с обычным устройством такого же назначения.

В добавление к тому, что конфигурация распределения в виде чередующейся инвертированной схемы облегчает формирование относительно большего числа проходов в устройстве 200 снижения давления текучей среды, треугольный проход 214 по сравнению с круглым проходом 302 имеет повышенное отношение смоченный периметр/площадь. Как показано на фиг.3, у прохода 214 смоченный периметр и площадь составляют, соответственно, 1,28 и 0,08 см2, т.е. указанное отношение равно 16. В то же время для круглого прохода 302 оно составляет 12,5, т.е. существенно меньшую величину.

Характерное для треугольного прохода 214 повышенное отношение смоченный периметр/площадь соответствует также относительно заниженным (по сравнению с аналогичными параметрами круглого прохода 302) величинам гидравлического диаметра (hydraulic diameter, dн) и коэффициента FD модификации режима работы управляющего клапана. Первая из указанных величин используется в качестве характеристики размера отверстия (например, выходного или входного отверстия для текучей среды), образованного каналом (например, треугольным каналом 212) на цилиндрической поверхности. Диаметр dн особенно полезен в качестве характеристики размера некруглых отверстий, причем его можно определить, используя приведенное далее уравнение 1/

i. Уравнение 1 d н = 4 × A I w ,

где Iw - смоченный периметр.

Как показано в уравнении 1, гидравлический диаметр dн задается отношением площади А поперечного сечения канала, увеличенной в четыре раза, к смоченному периметру (в частности, показанную на фиг.4 площадь отверстия 304 умножают на 4 и делят на смоченный периметр Iw отверстия).

В дополнение к сказанному, коэффициент FD модификации режима работы управляющего клапана представляет собой показатель, прямо пропорциональный параметрам прохода, относящимся к гашению шума, и, таким образом, характеризующий относительное количество шума, которое проход способен погасить. В частности, чем ниже указанный коэффициент, тем большее количество шума гасится проходом. Для конкретного прохода коэффициент FD можно определить, используя приведенные далее уравнения 2 и 3.

ii. Уравнение 2 F D = d н d o ;

iii. Уравнение 3 d o = 4 × N o × A π .

Из уравнения 2 следует, что соотносящийся с проходом коэффициент FD модификации режима работы управляющего клапана можно определить, разделив гидравлический диаметр dн отверстия (например, одного из треугольных проходов 214, показанных на фиг.1) на эквивалентный диаметр do круглого отверстия. Как это хорошо известно специалистам в данной области, диаметр эквивалентного круглого отверстия do - это диаметр круглого отверстия, имеющего ту же площадь. Как видно из уравнения 2, величину do можно определить, сформировав первый член в виде четырехкратного числа проходов (4×No), умножив его на площадь (А) поверхности отверстия данной формы с получением второго члена в виде (4×No×A), разделив полученный результат на (с получением частного в виде ( 4 × N o x A π ) и извлекая из указанного частного квадратный корень ( 4 × N o × A π ) .

Коэффициент FD модификации режима работы управляющего клапана можно применять для проектирования отверстий, использование которых по сравнению с известными отверстиями приводит к относительно большему понижению шума текучей среды. Важно, что величина указанного коэффициента прямо пропорциональна гидравлическому диаметру dн. Максимальная частота, которую можно эффективно погасить с помощью прохода, обратно пропорциональна его гидравлическому диаметру dн и, таким образом, коэффициенту FD прохода. Проходы с относительно более низкой частотой отсечки подавляют относительно большее количество шума.

Проход эффективно гасит шум, соотносимый с частотами, которые лежат выше частоты отсечки для этого прохода. По сравнению с проходами, обладающими относительно более высокими гидравлическими диаметрами dн, проходы, у которых этот параметр относительно невелик, имеют пониженные частоты отсечки. Таким образом, указанные проходы обеспечивают более эффективное гашение аэродинамического шума, генерируемого потоком текучей среды. Кроме того, проектирование проходов, имеющих относительно уменьшенные гидравлические диаметры dн, позволяет также сформировать в устройстве снижения давления текучей среды большее число таких проходов, а это повышает пропускную способность устройства.

Хотя площади отверстий треугольного и круглого проходов 214 и 302 соответственно эквивалентны (в данном случае, например, указанная площадь равна 0,08 см2, а эквивалентный поперечный размер с/о треугольного прохода равен диаметру d круглого прохода 302 и составляет 0,32 см), треугольный проход 214 характеризуется более низким коэффициентом FD модификации режима работы управляющего клапана и более высоким смоченным периметром СП.

Фиг.5 представляет проходы 502, имеющие прямоугольную форму в типичной конфигурации размещения, используемой в известных устройствах снижения давления текучей среды, а также несколько треугольных проходов 214, конфигурация расположения которых отвечает чередующейся инвертированной схеме. В частности, на указанном чертеже суммарный смоченный периметр и полная площадь прямоугольных проходов 502 сопоставляются с аналогичными параметрами треугольных каналов 212 при соблюдении условия равенства размеров соответствующих площадей, в границах которых сформированы данные наборы проходов обоих указанных типов. В проиллюстрированном примере прямоугольные проходы 502 имеют такие же значения основания и высоты, что и треугольные проходы 214.

Хотя смоченный периметр прямоугольного прохода 502 больше аналогичного параметра треугольного прохода 214 (соответственно, 1,58 и 1,28 см), расположение проходов 214 согласно конфигурации, отвечающей чередующейся инвертированной схеме (см. фиг.3 и 5), приводит к более высокому значению суммарного смоченного периметра, равному 6,02 см, чем у трех прямоугольных проходов 502, пространственно отделенных друг от друга на такое же расстояние, сформированных в границах эквивалентной площади и имеющих смоченный периметр 4,73 см. Кроме того, поскольку по сравнению с прямоугольным проходом 502 треугольные проходы 214 имеют уменьшенный гидравлический диаметр dн и увеличенное отношение смоченный периметр/площадь, они гасят шум текучей среды более эффективно.

Фиг.6 иллюстрирует особенности асимметрии отверстия (например, отверстия одного из треугольных проходов 214, показанных на фиг.1), сформированного одним из треугольных каналов 212, представленных на том же чертеже. В частности, согласно фиг.6 площадь указанного прохода состоит из первого и второго участков Р1 и Р2, обозначенных соответственно 602 и 604, и имеющих различающиеся размеры. Как видно из чертежа, граница между указанными участками проходит по плоскости 606, пересекающей точку 608 прохода 214, соответствующую его центроиду (центру масс). Площади некоторых конфигураций отверстий (как представленных в данном описании, так и не представленных, но попадающих в границы идеи и объема приведенных примеров) могут состоять, по меньшей мере, из двух участков (например, участков Р1/602 и Р2/604), имеющих неэквивалентные размеры и разделяющихся плоскостью (например, плоскостью 606), которая пересекает центроид (например, точку 608) отверстия.

Фиг.7 иллюстрирует множество шестиугольных проходов 702, которые пригодны для применения при осуществлении устройства для снижения давления текучей среды (например, устройства 200, показанного на фиг.1). В частности, как показано на чертеже, проходы 702 можно расположить согласно схеме сотового типа. В такой схеме уменьшается ширина промежуточных стенок 706 между проходами и таким образом увеличивается число проходов, которые можно сформировать в данном участке устройства. Кроме того, шестиугольное отверстие по сравнению с прямоугольным или круглым отверстиями с подобной или идентичной площадью характеризуется более высоким отношением смоченный периметр/площадь и пониженным коэффициентом FD модификации режима работы управляющего клапана. По сравнению с круглыми и прямоугольными проходами (например, проходами 302 и 502, показанными соответственно на фиг.3 и 5) такая особенность указанных параметров позволяет шестиугольным проходам 702 гасить шумы в более широких частотных интервалах.

Фиг.8 в перспективном изображении иллюстрирует участок одного из вариантов устройства 800 для снижения давления текучей среды. Данный участок содержит множество проходов 802, каждый из которых характеризуется отверстием 902 с вогнутым профилем, показанным на фиг.9 и 10. Представленный профиль соответствует прямоугольному отверстию с вогнутыми, изогнутыми участками периметра (боковыми кромками). Однако вместо таких отверстий 902 или в добавление к ним предусмотрена возможность применения и других конфигураций отверстий, имеющих вогнутые или изогнутые участки (кромки) периметра. Имеются в виду отверстия, например, по существу, треугольные, шестиугольные, в форме зве