Лопатка турбинного двигателя с встроенным хвостовиком, изготовленная из композиционного материала

Иллюстрации

Показать всеПри изготовлении лопатки турбинного двигателя из композиционного материала изготавливают волокнистую заготовку в виде единого цельного элемента посредством многослойного тканья. Волокнистая заготовка в продольном направлении, соответствующем продольному направлению изготавливаемой лопатки, содержит: первый комплект слоев нитей, для формирования пера, и второй комплект слоев нитей, связанных между собой для формирования хвостовика лопатки. Нити первого комплекта слоев нитей не связаны с нитями второго комплекта слоев нитей, при этом первый комплект слоев нитей пересекается нитями второго комплекта слоев нитей во второй части заготовки. Волокнистой заготовке придают форму для получения цельной волокнистой преформы, имеющей первую часть, образующую преформу пера, и вторую часть, образующую преформу хвостовика лопатки. Затем преформу уплотняют матрицей для получения лопатки из композиционного материала, содержащего волокнистый армирующий каркас, образованный преформой и уплотненный матрицей, причем указанная лопатка образует единый цельный элемент, содержащий хвостовик. Другое изобретение группы относится к лопатке турбинного двигателя из композиционного материала с волокнистым армирующим каркасом, полученным многослойным тканьем нитей и уплотненным матрицей, включающей первую часть, образующую перо лопатки и выполненную за одно целое со второй частью, образующей хвостовик лопатки. Части волокнистого армирующего каркаса, соответствующие первой и второй частям лопатки переплетены так, что нити второй части волокнистого армирующего каркаса проходят через первую часть волокнистого армирующего каркаса. Другие изобретения группы относятся к ротору, включающему указанную выше лопатку, компрессору с таким ротором и турбинному двигателю, содержащему указанный компрессор. Группа изобретений позволяет упростить изготовление и повысить механическую прочность лопатки из композиционного материала, имеющей волокнистый армирующий каркас. 5 н. и 10 з.п. ф-лы, 13 ил.

Реферат

Область техники

Настоящее изобретение относится к лопатке турбинного двигателя, изготовленной из композиционного материала, содержащего волокнистый армирующий каркас, уплотненный матрицей.

Предполагаемой областью является область, относящаяся к лопаткам газовых турбин для авиационных двигателей или промышленных турбин.

Уровень техники

Ранее уже выдвигались предложения об изготовлении лопаток турбинных двигателей из композиционного материала. В частности, можно сослаться на международную патентную заявку WO 2010/061140, поданную совместно фирмами Snecma и Snecma Propulsion Solide. В данной заявке описан способ изготовления лопатки турбинного двигателя из композиционного материала, содержащего волокнистый армирующий каркас, уплотненный матрицей. Точнее говоря, особенность указанного способа состоит в том, что волокнистая заготовка, выполненная посредством многослойного тканья, объединяет две ткани, пересекающие друг друга так, что, после придания им формы, они формируют цельную волокнистую преформу, содержащую первую часть, образующую преформу пера и хвостовика лопатки, и по меньшей мере одну вторую часть, образующую преформу внутренней полки или наружной полки лопатки. Таким образом, после уплотнения преформы получают лопатку, изготовленную из композиционного материала, содержащего волокнистый армирующий каркас, образованный преформой и уплотненный матрицей, причем указанная лопатка образует единый цельный элемент и содержит внутреннюю и/или наружную полку.

В данном случае преформу хвостовика лопатки выполняют с использованием вставки для формирования грушевидного участка в той части лопатки, которая соответствует хвостовику лопатки.

Однако такая технология формирования хвостовика лопатки усложняет промышленное изготовление лопатки и повышает стоимость ее изготовления, поскольку данная технология связана со значительными потерями материала и требует сложного манипулирования, что снижает скорость производства.

Раскрытие изобретения

Таким образом, существует потребность в лопатках турбинного двигателя, изготовленных из композиционного материала, в частности, но необязательно, из термоконструкционного композиционного материала, например композиционного материала с керамической матрицей (CMC), для турбин и компрессоров турбинных двигателей, которые бы отличались относительной простотой изготовления и имели высокую механическую прочность.

Для этого в настоящем изобретении предложен способ изготовления лопатки турбинного двигателя из композиционного материала, содержащего волокнистый армирующий каркас, уплотненный матрицей, причем указанный способ содержит следующие действия:

- посредством многослойного тканья изготавливают волокнистую заготовку в виде единого цельного элемента, который в продольном направлении указанной волокнистой заготовки, соответствующем продольному направлению изготавливаемой лопатки, содержит: первый комплект множества слоев нитей, связанных между собой для формирования первой части заготовки, соответствующей преформе пера, и второй комплект, состоящий из одного или более слоев нитей, связанных между собой по меньшей мере локально для формирования по меньшей мере второй части заготовки, соответствующей преформе хвостовика лопатки, причем нити первого комплекта слоев нитей не связаны с нитями второго комплекта слоев нитей, при этом первый комплект слоев нитей пересекается нитями второго комплекта слоев нитей во второй части заготовки,

- указанной волокнистой заготовке придают форму для получения цельной волокнистой преформы, имеющей указанную первую часть, образующую преформу пера, и по меньшей мере указанную вторую часть, образующую преформу хвостовика лопатки, и

- указанную преформу уплотняют матрицей для получения лопатки из композиционного материала, содержащего волокнистый армирующий каркас, образованный преформой и уплотненный матрицей, причем указанная лопатка образует единый цельный элемент и содержит хвостовик.

По сравнению с известными способами, в настоящем изобретении хвостовик лопатки встроен в конструкцию пера лопатки за счет пересечения двух комплектов слоев нитей в волокнистой заготовке в той ее части, которая образует хвостовик лопатки. Таким образом, в волокнистой заготовке можно создать утолщение и предусмотреть тем самым достаточный резерв материала для формирования преформы хвостовика лопатки, что позволит избежать использования вставки, как в известном из уровня техники решении.

Кроме того, нити той части волокнистого армирующего каркаса, которая образует хвостовик лопатки и подвергается наиболее высоким механическим нагрузкам, действующим главным образом со стороны боковых частей хвостовика, которые выступают с каждой стороны лопатки и обеспечивают удержание хвостовика в его гнезде в противодействие центробежным силам, пересекают нити другой части волокнистого армирующего каркаса, образующей перо лопатки. Благодаря такому пересечению переплетений удается получить высокую механическую прочность в точке наибольшего напряжения лопатки.

За пределами указанного пересечения расположение зон, в которых отсутствуют связи между первым и вторым комплектом слоев нитей, позволяет придавать волокнистой преформе геометрическую форму без разрезания связующих нитей, при этом подобное разрезание могло бы снизить механическую прочность волокнистого армирующего каркаса, а, следовательно, и готовой лопатки.

Согласно одному из предпочтительных вариантов изобретения волокнистую заготовку ткут со вторым непрерывным комплектом слоев нитей, а этап, на котором волокнистой заготовке придают форму, предусматривает удаление частей второго комплекта слоев нитей за пределами второй части волокнистой заготовки путем их отрезания.

Согласно еще одному предпочтительному варианту изобретения способ содержит этап, на котором указанную вторую часть подвергают механической обработке до получения формы хвостовика изготавливаемой лопатки, причем механическую обработку выполняют после уплотнения преформы. Согласно одному из вариантов изобретения уплотнение преформы выполняют за два последовательных этапа. В этом случае первый этап механической обработки выполняют после первого этапа уплотнения, а второй этап механической обработкой выполняют после второго этапа уплотнения.

Согласно другому предпочтительному варианту изобретения волокнистая заготовка дополнительно содержит по меньшей мере одну третью часть, образующую все или некоторые из следующих элементов:

внутреннюю полку лопатки с выступами или без выступов и с кромкой, предотвращающей поворот, или без кромки, предотвращающей поворот,

наружную полку лопатки с выступами или без выступов и с контактными пластинами или без контактных пластин,

причем этап, на котором волокнистой заготовке придают форму, предусматривает придание формы указанной третьей части волокнистой заготовки для получения цельной волокнистой преформы, имеющей дополнительно указанную третью часть, при этом лопатка, полученная после уплотнения преформы матрицей, образует единый цельный элемент, включающий в себя хвостовик лопатки и все или некоторые из следующих элементов:

внутреннюю полку лопатки с выступами или без выступов и с кромкой, предотвращающей поворот, или без кромки, предотвращающей поворот,

наружную полку лопатки с выступами или без выступов и с контактными пластинами или без контактных пластин.

Указанную третью часть формируют посредством указанного второго комплекта множества слоев нитей, причем первый комплект слоев нитей пересекается нитями второго комплекта слоев нитей в третьей части заготовки.

Согласно еще одному варианту изобретения во втором комплекте слоев нитей количество слоев нитей больше во второй части волокнистой заготовки, чем в третьей части.

Согласно еще одному варианту изобретения во втором комплекте слоев нитей весовой номер нитей выше во второй части волокнистой заготовки, чем в третьей части.

Согласно одному из вариантов изобретения указанная третья часть по своему волокнистому переплетению соответствует волокнистому переплетению, принятому для первой части волокнистой заготовки.

Кроме того, в настоящем изобретении предложена лопатка турбинного двигателя, изготовленная из композиционного материала, содержащего волокнистый армирующий каркас, полученный многослойным тканьем нитей и уплотненный матрицей, при этом лопатка содержит первую часть, образующую перо лопатки и выполненную за одно целое с по меньшей мере одной второй частью, образующей хвостовик лопатки, причем части волокнистого армирующего каркаса, соответствующие первой и второй частям лопатки по меньшей мере частично переплетены так, что нити первой части волокнистого армирующего каркаса проникают во вторую часть волокнистого армирующего каркаса.

Согласно одному из предпочтительных вариантов изобретения лопатка дополнительно содержит по меньшей мере одну третью часть, образующую все или некоторые из следующих элементов:

внутреннюю полку с выступами или без выступов и с кромкой, предотвращающей поворот, или без кромки, предотвращающей поворот,

наружную полку с выступами или без выступов и с контактными пластинами или без контактных пластин.

Согласно еще одному варианту изобретения части волокнистого армирующего каркаса, соответствующие первой и третьей частям лопатки по меньшей мере частично переплетены так, что нити первой части волокнистого армирующего каркаса проникают во вторую часть волокнистого армирующего каркаса.

Лопатка может быть изготовлена из композиционного материала с керамической матрицей.

Кроме того, в настоящем изобретении предложен ротор или диск компрессора, содержащий группу описанных выше лопаток. Также, в настоящем изобретении предложены компрессор, содержащий такой ротор, и турбомашина, содержащая такой компрессор.

Краткое описание чертежей

Далее со ссылками на прилагаемые чертежи приведено подробное описание предпочтительных вариантов осуществления изобретения, не имеющих ограничительного характера. На чертежах изображено следующее.

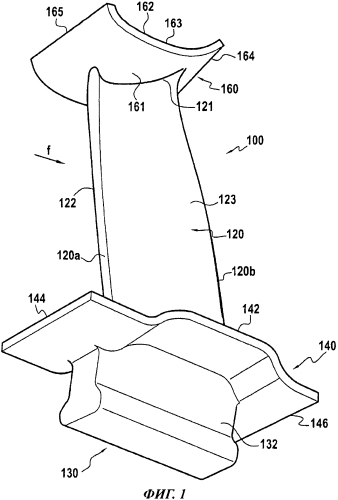

На фиг.1 в аксонометрии показана лопатка ротора в соответствии с одним из вариантов изобретения.

На фиг.2 схематично проиллюстрировано расположение двух комплектов слоев нитей в многослойной тканой волокнистой заготовке, предназначенной для изготовления волокнистой преформы для лопатки, показанной на фиг.1.

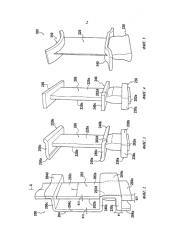

На фиг.3-5 проиллюстрированы последовательные этапы изготовления волокнистой преформы для лопатки, показанной на фиг.1, из волокнистой заготовки, представленной на фиг.2.

На фиг.6А в поперечном разрезе показана основа части волокнистой заготовки с фиг.2 в месте соединения пера и хвостовика лопатки.

На фиг.6В в поперечном разрезе показан уток части волокнистой заготовки с фиг.2 в месте соединения пера и хвостовика лопатки.

На фиг.7А в поперечном разрезе показана основа части волокнистой заготовки с фиг.2 в месте соединения пера и наружной полки лопатки.

На фиг.7В в поперечном разрезе показан уток части волокнистой заготовки с фиг.2 в месте соединения пера и наружной полки лопатки.

На фиг.8А в поперечном разрезе показан уток, причем проиллюстрирован пример расположения нитей утка в части волокнистой заготовки, соответствующей части хвостовика лопатки.

На фиг.8В-8D в поперечном разрезе показан уток, причем проиллюстрированы плоскости основы в примере многослойного тканья в части волокнистой заготовки с фиг.8А.

На фиг.9 и 10 схематично показаны различные варианты выполнения хвостовика лопатки.

Осуществление изобретения

Изобретение применимо к различным типам лопаток турбинных двигателей, которые в соответствии с изобретением содержат по меньшей мере один хвостовик, выполненный заодно целое с пером лопатки. В частности, такие лопатки представляют собой лопатки компрессоров и турбин различных газотурбинных каскадов и могут дополнительно содержать также другие элементы, такие как внутренняя полка, по возможности оснащенная кромкой, предотвращающей поворот, и/или выступами, или наружная полка, по возможности оснащенная выступами и/или контактными пластинами. При этом изобретение применимо также к лопаткам с встроенным хвостовиком, в которых один или более из указанных элементов добавляют в процессе изготовления волокнистой преформы лопатки, то есть перед уплотнением или после уплотнения.

На фиг.1 показана лопатка 100 ротора турбины низкого давления, содержащая перо 120 и хвостовик 130, имеющий утолщение, например, грушевидного сечения и переходящий в ножку 132. В своем продольном направлении перо 120 проходит между хвостовиком 130 и вершиной 121, а его поперечное сечение имеет криволинейный профиль переменной толщины, задающий две поверхности 122 и 123, соответствующие спинке и корыту пера 120 и соединяющие его входную кромку 120а с выходной кромкой 120b.

Лопатку 100 устанавливают на ротор турбины (не показан) путем вставки хвостовика 130 в гнездо соответствующей формы на периферии ротора.

В описываемом примере перо 120 содержит также внутреннюю полку 140 лопатки и наружную полку 160 лопатки.

В частности, на своем радиально-внутреннем конце перо 120 соединено с внутренней полкой 140, наружная (или верхняя) поверхность 142 которой ограничивает радиально изнутри канал для прохождения газового потока f. На своих концевых участках, верхнем и нижнем по направлению потока (по направлению f газового потока), внутренняя полка 140 имеет закрывающие выступы 144 и 146.

В показанном примере поверхность 142 внутренней полки по существу перпендикулярна продольному направлению лопатки. В зависимости от желаемого профиля внутренней поверхности канала для прохождения газового потока поверхность 142 также может быть наклонной и образовывать в целом отличный от нуля угол относительно нормали к продольному направлению лопатки, и/или поверхность 142 может иметь в целом непрямолинейный профиль, например криволинейный профиль.

Кроме того, перо 120 на своем радиально-наружном конце соединено с наружной полкой 160, которая своей внутренней (нижней) поверхностью 161 ограничивает радиально снаружи канал для прохождения газового потока f. На своей наружной (верхней) поверхности 162 наружная полка 160 лопатки образует углубление или ванну 163. Вдоль верхнего и нижнего по направлению потока краев ванны к наружной полке прикреплены контактные пластины, имеющие профиль в форме зубцов, концы которых врезаются в слой истираемого материала кольца турбины (не показано) для уменьшения зазора между вершиной лопатки и кольцом турбины. В показанном примере поверхность 161 наружной полки 60 лопатки имеет криволинейный профиль, образующий в целом отличный от нуля угол относительно нормали к продольному направлению лопатки. В одном из вариантов изобретения, в зависимости от желаемого профиля наружной поверхности канала для прохождения газового потока поверхность 161 может иметь также в целом прямолинейный профиль и/или проходить по существу перпендикулярно к продольному направлению лопатки.

На фиг.2 схематично показана волокнистая заготовка 200, из которой может быть изготовлена волокнистая преформа лопатки, из которой после уплотнения матрицей и возможной механической обработки, в свою очередь, получают лопатку из композиционного материала, включающую в себя хвостовик, внутреннюю полку и наружную полку, в частности лопатку, показанную, например, на фиг.1.

Заготовка 200 содержит две волокнистые полосы 202, 204, полученные трехмерным тканьем или многослойным тканьем, при этом на фиг.2 показаны только оболочки указанных двух частей заготовки. Для большей наглядности на фиг.2 полосы 202 и 204 показаны на расстоянии друг от друга. Однако в действительности полосу 204 ткут как можно ближе к полосе 202.

Волокнистая полоса 202 содержит первую часть 202 с, которая после придания ей формы образует часть волокнистой преформы лопатки, соответствующую перу лопатки, при этом указанная часть имеет поверхность 202а, предназначенную для формирования корыта пера, и поверхность 202b, предназначенную для формирования спинки пера. Кроме того, полоса 202 содержит третью часть 202е увеличенной толщины, предназначенную для образования преформы хвостовика лопатки и соединенную с первой частью 202 с посредством второй части 202d, которая имеет уменьшающуюся толщину и предназначена для образования преформы ножки лопатки.

Волокнистая полоса 204 после придания ей формы образует части волокнистой преформы лопатки, соответствующие хвостовику, внутренней полке и наружной полке (включая их выступы) лопатки.

Две полосы 202, 204 проходят по существу в направлении X, соответствующем продольному направлению изготавливаемой лопатки. Волокнистая полоса 202 в своей утолщенной части 202е, предназначенной для формирования преформы хвостовика лопатки, имеет толщину е21 величиной, например, от 5 до 6 мм, а в своей части 202с, предназначенной для формирования преформы пера, имеет толщину е22, которая меньше толщины е21 и, например, равна в среднем 3 мм. Толщина е22 может быть переменной по длине части, предназначенной для формирования преформы пера, в зависимости от толщины профиля пера изготавливаемой лопатки.

Волокнистая полоса 204 в своей части, предназначенной для формирования части преформы хвостовика лопатки, соответствующей соединительной части 230с, которая будет описана ниже, имеет толщину е41, величина которой составляет, например, от 4 до 5 мм, а в остальных частях, соответствующих, в частности, соединительным частям 240с и 250с, которые будут описаны ниже, имеет толщину е42, которая меньше толщины е41 и равна, например, 3 мм.

Волокнистая полоса 202 имеет ширину I, выбранную в зависимости от длины (плоской) развертки профиля пера изготавливаемой лопатки, а волокнистая полоса 204 имеет ширину L, которая больше ширины I и выбрана в зависимости от длин развертки внутренней полки и наружной полки изготавливаемой лопатки.

Полоса 204 содержит первую часть 204а и третью часть 204с, которые проходят вдоль и вблизи второй поверхности 202b (спинки) полосы 202, и вторую часть 204b и четвертую часть 204d, которые проходят вдоль и вблизи первой поверхности 202а (корыта) полосы 202.

Части 204а и 204b соединены посредством соединительной части 230 с, проходящей поперечно полосе 202 в месте, соответствующем хвостовику изготавливаемой лопатки. Соединительная часть 230с пересекает полосу по существу перпендикулярно продольному направлению волокнистой заготовки.

Части 204b и 204с соединены посредством соединительной части 240 с, проходящей поперечно полосе 202 в месте, соответствующем внутренней полке изготавливаемой лопатки. Соединительная часть 240с пересекает полосу по существу перпендикулярно продольному направлению волокнистой заготовки.

Части 204с и 204d соединены посредством соединительной части 250 с, проходящей поперечно полосе 202 по волнистому профилю в месте, соответствующем наружной полке изготавливаемой лопатки.

Как было указано выше, в зависимости от желаемой геометрической формы хвостовика, внутренней полки и наружной полки лопатки одна или более соединительных частей 230с, 240с и 250с могут пересекать полосу 202 перпендикулярно или образовывать отличный от нуля угол с нормалью к продольному направлению X заготовки и/или иметь прямолинейный или криволинейный профиль.

Как будет подробно описано дальше, полосы 202 и 204 ткут одновременно способом многослойного тканья без соединения между полосой 202 и частями 204a, 204b, 204с и 204d полосы 204, причем группу заготовок 200 последовательно изготавливают непрерывным тканьем в продольном направлении X.

Утолщения е21 и е41 полос соответственно 202 и 204 могут быть получены, в частности, за счет использования в данных зонах нитей более высокого весового номера и/или путем добавления числа слоев нитей утка или основы.

На фиг.3-5 схематично показано, каким образом из волокнистой заготовки 200 может быть получена волокнистая преформа, имеющая геометрическую форму, близкую к геометрической форме изготавливаемой лопатки.

Волокнистую полосу 202 отрезают на конце ее утолщенной части 202е под соединительной частью 230с и на другом конце немного выше соединительной части 250с для получения полосы 220, длина которой соответствует продольному размеру изготавливаемой лопатки, с утолщенной частью 230, образованной утолщенной частью 202е и расположенной в месте, соответствующем месту расположения хвостовика изготавливаемой лопатки. Полоса 220 имеет поверхность 220а, предназначенную для формирования корыта пера, и поверхность 220b, предназначенную для формирования спинки пера.

Кроме того, выполняют разрезы на концах частей 204а и 204d полосы 204 и в ее частях 204b и 204с, чтобы образовать участки 230а и 230b с двух сторон соединительной части 230с, участки 240а и 240b с двух сторон соединительной части 240с и участки 250а и 250b с двух сторон соединительной части 250с, как показано на фиг.3. Длину участков 230а и 230b, 240а, 240b, 250а и 250b задают в зависимости от ширины хвостовика, внутренней полки и наружной полки изготавливаемой лопатки.

Благодаря отсутствию связи между полосой 202 волокнистой заготовки и частями 204а, 204b, 204с 204d указанные участки 230а и 230b, 240а, 240b, 250а и 250b могут быть повернуты перпендикулярно полосе 220 без разрезания нитей для формирования площадок 230, 240 и 250, как показано на фиг.4.

Далее получают волокнистую преформу 300 изготавливаемой лопатки путем формования и деформации полосы 220 для воспроизведения криволинейного профиля пера и деформации площадок 240 и 250 для воспроизведения формы, сходной с формой внутренней полки и наружной полки лопатки, как показано на фиг.5. После уплотнения преформу механически обрабатывают для придания площадке 250 геометрической формы, сходной с геометрической формой хвостовика изготавливаемой лопатки. Таким образом, получают преформу 300 с преформой 320 пера, преформой 330 хвостовика (с преформой ножки), преформой 340 внутренней полки и преформой 350 наружной полки лопатки.

Волокнистую заготовку 200 ткут, используя нити основы, проходящие в продольном направлении X заготовки, однако возможно также тканье с нитями утка, проходящими в указанном направлении.

В одном из вариантов изобретения используемые нити представляют собой нити карбида кремния (SiC), поставляемые под маркой "Nicalon" японской компанией Nippon Carbon и имеющие весовой номер (количество волокон) 0,5К (то есть 500 волокон).

Очевидно, что в зависимости от имеющихся в распоряжении нитей возможно использование различных комбинаций числа слоев нитей и вариантов плотности переплетения и весового номера нитей для получения желаемого профиля.

В качестве примера для тканья волокнистой заготовки 200 можно использовать многослойное тканье с атласным или мульти-атласным переплетением. Возможно использование других типов тканья, таких как многослойное тканье с мульти-полотняным переплетением или тканье с «интерлочным» переплетением. Под «интерлочным» тканьем здесь имеется в виду переплетение, в котором каждый слой нитей утка связывает несколько слоев нитей основы, причем все нити одной колонки утка имеют один и тот же ход в плоскости переплетения.

Различные способы многослойного тканья описаны, в частности, в документе WO 2006/136755.

На фиг.6А в поперечном разрезе показана основа в месте пересечения полосы 202 соединительной частью 230 с полосы 204 волокнистой заготовки с фиг.2, при этом нити основы указанной соединительной части видны в поперечном разрезе. Каждый слой С204 нитей основы полосы 204 проходит в указанной соединительной части 230с в направлении, перпендикулярном направлению утка t202 полосы 202. В процессе тканья полоса 204 проходит с одной стороны на другую сторону полосы 202 так, что все нити основы и утка полосы 204 пересекаются с каждой нитью основы полосы 204.

На фиг.6В в поперечном разрезе показаны нити t202 и t204 утка соответственно полос 202 и 204 в месте пересечения полосы 202 соединительной частью 230с полосы 204 волокнистой заготовки с фиг.2. В показанном примере, как уже было указано, соединительная часть 230 с проходит перпендикулярно направлению слоев С202 нитей основы полосы 202.

Виды в разрезе основы и утка в месте пересечения полосы 202 соединительной частью 240с полосы 204 волокнистой заготовки с фиг.2 аналогичны видам, представленным на фиг.6А и 6В, но с меньшим числом слоев С202 и С204 основы соответственно в полосах 202 и 204 вследствие разницы толщин между полосами 202 и 204 на уровне соединительных частей 230с и 240с.

На фиг.7А в поперечном разрезе показана основа в месте пересечения полосы 202 соединительной частью 250с полосы 204 волокнистой заготовки с фиг.2. В данной части слои С204 нитей основы полосы 204 проходят между нитями t202 утка полосы 202, следуя по криволинейному профилю, как показано на фиг.7А. Очевидно, что в зависимости от желаемой формы наружной полки лопатки слои нитей С204 основы полосы 204 могут входить в полосу 202 и выходить из нее с образованием различных профилей, например прямолинейных профилей.

На фиг.7В в поперечном разрезе показаны нити t202 и t204 утка соответственно полос 202 и 204 в месте пересечения полосы 202 соединительной частью 250с полосы 204. В показанном примере, как уже было указано, соединительная часть 250с проходит перпендикулярно направлению слоев С202 нитей основы полосы 202.

Утолщенную часть 202е волокнистой полосы 202, как и утолщение в соединительной части 230с полосы 204, можно получить за счет использования нитей утка более высокого весового номера и дополнительных слоев нитей утка, как показано, например, на фиг.8А для утолщенной части 202е.

На фиг.8А число слоев нитей утка возрастает в данном примере от четырех до семи между участком 2021, соответствующим части 202d уменьшающейся толщины, которая предназначена для образования преформы ножки лопатки, и участком 2023, соответствующим утолщенной части 202е полосы 202, которая предназначена для образования преформы хвостовика лопатки.

Кроме того, используют нити t202, t′202, t′′202 утка различных весовых номеров. Так например, нити t202 представляют собой нити SiC "Nicalon" весового номера 0,5К (500 волокон), нити t′202 получены соединением двух нитей 0,5К, а нити t′′202 - соединением трех нитей 0,5К.

Тканье в части 2023 заготовки требует большего числа слоев нитей основы, чем в части 2021. Это с успехом реализуется во время перехода между частью 2021 и частью 2023 путем уменьшения числа плоскостей основы, каждая из которых образует плоскость основы в части 2023, посредством объединения нитей основы двух плоскостей основы части 2021. На фиг.8В и 8С показаны две соседние плоскости основы в части 2021, а на фиг.8D показана плоскость основы, полученная в части 2023 путем объединения плоскостей основы с фиг.8В и 8С. В целях упрощения на фиг.8В, 8С и 8D не показаны разные весовые номера нитей основы или нитей утка (как на фиг.8А). Штриховые линии между фиг.8В, 8С с одной стороны и фиг.8D с другой стороны показывают, как нити основы различных слоев на фиг.8В, 8С образуют нити основы на фиг.8D.

Очевидно, что возможно использование других комбинаций чисел слоев утка и весовых номеров нитей утка для формирования утолщений в части 202е волокнистой полосы 202 и в соединительной части 230с полосы 204.

Далее будут описаны последовательные этапы, выполняемые для придания формы волокнистой преформе элемента наружной полки или лопатки согласно настоящему изобретению, а также для уплотнения преформы.

Как было описано раньше, волокнистую заготовку, предназначенную для формирования волокнистого каркаса элемента наружной полки или лопатки, ткут способом многослойного тканья или наложением волокнистых структур. Для лопаток турбинного двигателя, предназначенных для работы при высоких температурах и, в частности, в коррозионной среде (а именно влажности) для тканья используют нити, образованные керамическими волокнами, в частности, волокнами карбида кремния (SiC). Для менее высоких температур также возможно использование углеродных волокон.

Уплотнение волокнистой преформы, предназначенной для формирования волокнистого армирующего каркаса изготавливаемой детали, заключается в заполнении части объема или всего объема пор преформы образующим матрицу материалом. Такое уплотнение можно осуществить известным способом, используя жидкий (CVL) или газовый метод химической инфильтрации паров (CVI) или последовательно используя указанные два метода.

Жидкий метод заключается в пропитке преформы жидкой композицией, содержащей прекурсор материала матрицы. Обычно прекурсор присутствует в виде полимера, например смолы, возможно, растворенной в растворителе. Преформу помещают в пресс-форму, которая может быть герметично закрыта и содержит полость, имеющую геометрическую форму готовой сформованной детали. Затем пресс-форму закрывают и вводят жидкий прекурсор матрицы (например, смолу) в полость для пропитки всей волокнистой части преформы.

Преобразование прекурсора в матрицу, то есть его полимеризация, осуществляется посредством термообработки, обычно путем нагревания пресс-формы после удаления растворителя (в случае его наличии) и отверждения полимера, при этом преформа в течение всего времени находится в пресс-форме, соответствующей по геометрической форме изготавливаемой детали.

В случае формирования углеродной или керамической матрицы термообработка заключается в пиролизе прекурсора для преобразования матрицы в углеродную или керамическую матрицу в зависимости от использованного прекурсора и условий пиролиза. Так например, жидкие прекурсоры керамики, в частности SiC, представляют собой смолы следующих типов: поликарбосилан (PCS) или полититанокарбосилан (PTCS) или полисилазан (PSZ), а жидкие прекурсоры углерода представляют собой смолы с относительно высоким содержанием кокса, например фенольные смолы. Для достижения желаемой степени уплотнения возможно выполнение нескольких последовательных циклов от пропитки до термообработки.

Согласно одному из аспектов изобретения, а именно в случае формирования органической матрицы, уплотнение волокнистой преформы можно выполнить хорошо известным способом формования с переносом смолы (RTM-формованием). Согласно способу RTM-формования волокнистую преформу помещают в пресс-форму, которая имеет наружную геометрическую форму изготавливаемой детали. Во внутреннее пространство пресс-формы с находящейся в ней волокнистой преформой вводят термоотверждаемую смолу. В указанном внутреннем пространстве между местом инжекции смолы и отверстиями ее выхода устанавливают градиент давления для управления и оптимизации пропитки преформы смолой.

Уплотнение волокнистой преформы можно также выполнить известным способом, используя газовый метод химической инфильтрации паров (CVI) матрицы. Волокнистую преформу, соответствующую изготавливаемой конструкции, помещают в печь, в которую вводят реакционный газ. Давление и температуру в печи и состав газа выбирают так, чтобы обеспечить диффузию газа в порах преформы для формирования матрицы внутри материала путем осаждения твердого материала в контакте с волокнами за счет разложения компонента газа или за счет реакции между несколькими компонентами, в противоположность давлению и температурам в способах химического осаждения из паровой фазы (CVD), которые приводят исключительно к осаждению на поверхности материала.

Формирование матрицы SiC может быть обеспечено посредством метилтрихлоросилана (MTS), дающего SiC при разложении метилтрихлоросилана, а углеродная матрица может быть получена посредством углеводородных газов, таких как метан и/или пропан, дающих углерод при крекинге.

Также, возможно уплотнение при комбинации указанных жидкого и газового методов для облегчения процесса уплотнения, снижения затрат и ограничения циклов изготовления с получением удовлетворительных характеристик для планируемого использования.

В частности, матрица может быть получена из эпоксидных смол, таких как, высококачественная эпоксидная смола, или из жидких прекурсоров углеродных или керамических матриц.

В описываемом здесь примере волокнистую преформу пропитывают упрочняющей композицией, как правило, смолой, возможно растворенной в растворителе. Возможно использование прекурсора углерода, например фенольной или фурановой смолы, или прекурсора SiC, например полисилазановой или полисилоксановой смолы.

После сушки, осуществляемой для удаления возможного растворителя смолы, можно обеспечить предварительное отверждение смолы. Предварительное или неполное отверждение позволяет увеличить жесткость и, тем самым, прочность с сохранением способности к деформации, необходимой для изготовления преформы элемента наружной полки лопатки или преформы лопатки.

Волокнистую заготовку, в частности, предназначенную для формирования лопатки, разрезают, как показано на фиг.3.

Затем волокнистой заготовке придают форму (как показано на фиг.5) и помещают в пресс-форму, например из графита, для придания геометрической формы выступам и контактным пластинам наружной полки лопатки при изготовлении элемента наружной полки и придания геометрической формы внутренней полке, хвостовику и перу при изготовлении лопатки.

Далее, обеспечивают полное отверждение смолы, после чего отвержденную смолу подвергают пиролизу. Процессы отверждения и пиролиза могут быть выполнены один за другим путем постепенного повышения температуры в пресс-форме.

После пиролиза получают волокнистую преформу, упрочненную осадком пиролиза. Количество упрочняющей смолы выбирают таким, чтобы осадок пиролиза связывал волокна преформы достаточным образом, чтобы можно было производить операции над преформой, и она сохраняла геометрическую форму без помощи вспомогательных устройств, при этом количество указанной смолы предпочтительно выбирают как можно меньшим.

Далее выполняют уплотнение упрочненной преформы матрицей. Для лопатки турбинного двигателя, предназначенной для использования при высоких температурах и в коррозионной среде, матрица является керамической, например из SiC. Можно выполнять уплотнение способом химической инфильтрации паров (CVI), причем в этом случае формирование второго межфазного слоя и уплотнение матрицей можно осуществлять последовательно в одной и той же печи.

Уплотнение можно выполнять в два последовательных этапа, разделенных этапом механической обработки элемента наружной полки или лопатки до получения желаемых размеров.

Следует отметить, что предварительную механическую обработку можно выполнять после отверждения и перед пиролизом смолы.

В одном из вариантов изобретения преформа может быть упрочнена посредством частичного уплотнения, при этом она находится в формообразующем устройстве, а упрочнение осуществляют путем осаждения керамики на волокнах способом химической инфильтрации паров (CVI).

Указанное формообразующее устройство предпочтительно изготовлено из графита и имеет отверстия, облегчающие прохождение реакционных газов, обеспечивающих осаждение промежуточной фазы и осаждение керамики способом химической инфильтрации паров (CVI).

Когда упрочнение достаточно для того, чтобы можно было осуществить операции над преформой с сохранением ее геометрической формы без использования вспомогательных устройств, упрочненную преформу вынимают из формообразующего устройства и выполняют уплотнение керамической матрицей способом химической инфильтрации паров (CVI). Уплотнение можно выполнять в два последовательных этапа, разделенных этапом механической обработки элемента наружной полки или лопатки до получения желаемых размеров.

В описанном выше процессе профиль пера переменной толщины можно изготовить, используя нити переменного весового номера и/или переменного переплетения. В одном из вариантов изобретения возможно выполнение части волокнистой заготовки, соответствующей преформе пера, с заданным числом слоев нитей одного весового номера и постоянной плотности переплетения. При этом изменение толщины профиля получают в ходе механической обработки после первого этапа уплотнения или в ходе предварительной механической обработки упрочненной преформы лопатки.

В зависимости от пр