Винтовое соединение, в частности, для хомута и хомут

Иллюстрации

Показать всеИзобретение относится к винтовому соединению, в частности для хомута, и направлено на достижение простейшим путем геометрически воспроизводимого конечного состояния монтажа винтового соединения. Винтовое соединение, в частности, для стяжного хомута содержит винт с головкой и наружной резьбой, имеющей профиль витка резьбы и ось резьбы, и сопряженный резьбовой элемент, который имеет согласованную с наружной резьбой внутреннюю резьбу с по меньшей мере одной впадиной, ограниченной боковыми сторонами профиля резьбы, и в который может ввинчиваться винт. Наружная резьба на заданном расстоянии от головки винта имеет геометрически определенный деформированный участок, который при ввинчивании винта в сопряженный резьбовой элемент сталкивается с по меньшей мере одной боковой стороной профиля резьбы и который выполнен посредством пластического деформирования путем формования по меньшей мере одного профиля витка резьбы в радиальном направлении. Деформированный участок проходит по существу параллельно перпендикуляру к оси резьбы. 2 н. и 9 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к винтовому соединению, в частности для хомута, содержащему винт с головкой и наружной резьбой, имеющей профиль витка и ось, и сопряженный резьбовой элемент, который имеет согласованную с наружной резьбой внутреннюю резьбу с по меньшей мере одной впадиной, ограниченной боковыми сторонами профиля резьбы, и в который может ввинчиваться винт.

Кроме того, изобретение относится к хомуту, содержащему расположенную в виде кольца ленту с двумя стяжными головками, соединенными друг с другом при помощи винтового соединения.

Изобретение описано ниже на примере стяжного хомута. Однако оно может использоваться также в других устройствах, например в профильном хомуте.

Стяжной хомут применяют, например, для затягивания шланга на патрубке. Необходимое для этого уменьшение внутреннего диаметра ленты хомута достигается путем перемещения стяжных головок друг к другу с помощью винтового соединения. Для этого стяжной винт пропускают через одну стяжную головку и ввинчивают в сопряженный резьбовой элемент, который расположен в другой стяжной головке. При вращении винта он глубже вдвигается в сопряженный резьбовой элемент. Так как головка винта прилегает к другой стяжной головке, то стяжные головки перемещаются друг к другу.

Геометрически определенное и тем самым воспроизводимое конечное состояние монтажа соединяемой винтом общей системы простейшим образом может быть достигнуто, когда стяжные головки будут прилегать друг к другу. Однако это возможно или желательно не при всяком применении. В таких случаях зачастую применяют дополнительный конструктивный элемент, например промежуточный элемент или упорный элемент, который создает неопределенное силовое параллельное замыкание. Однако такой дополнительный конструктивный элемент делает монтаж более трудоемким.

Хотя требуемого конечного состояния монтажа можно достигнуть просто путем ограничения числа оборотов винта при его ввинчивании в сопряженный резьбовой элемент, но при изменении всей системы, например при изменении зависящих от температуры характеристик некоторых компонентов, например шланга, винтовое соединение может утратить свое предварительное натяжение и при возможных вибрациях винт может самостоятельно отвинтиться или даже выпасть.

В основе изобретения лежит задача простейшим путем достичь геометрически воспроизводимого конечного состояния монтажа винтового соединения.

Эта задача решается тем, что в винтовом соединении описанного типа наружная резьба на заданном расстоянии от головки винта имеет геометрически определенный деформированный участок, который при ввинчивании винта в сопряженный резьбовой элемент сталкивается с по меньшей мере одной боковой стороной профиля резьбы.

При таком выполнении винтового соединения можно просто ввинчивать винт в сопряженный резьбовой элемент. Как только деформированный участок достигает сопряженного резьбового элемента и сталкивается с боковой стороной профиля резьбы, дальнейшее ввинчивание винта в сопряженный резьбовой элемент практически уже невозможно. В области деформированного участка наружная резьба и внутренняя резьба уже не будут соответствовать друг другу. Однако при ввинчивании винта в сопряженный резьбовой элемент деформированный участок несколько ввинчивается во внутреннюю резьбу и при этом в простейшем случае между винтом и сопряженным резьбовым элементом происходит заклинивание, которое может использоваться как дополнительная мера для предотвращения непреднамеренного вывинчивания винта из сопряженного резьбового элемента, например вследствие вибраций. Когда деформированный участок наталкивается на боковую сторону профиля внутренней резьбы, вращающий момент, необходимый для дальнейшего вращения винта, увеличивается. Если для ввинчивания винта применяют механизированный инструмент, то это увеличение вращающего момента можно использовать для выработки сигнала, который отключает инструмент и прерывает вращательное движение. Для рабочего это однозначно указывает на то, что желательное конечное состояние монтажа винтового соединения достигнуто.

Деформированный участок предпочтительно имеет по меньшей мере две разнесенные в окружном направлении области деформации. Чем больше областей деформации на деформированном участке, тем точнее может быть определено конечное состояние монтажа. При наличии одной области деформации, что в принципе возможно, ход винта до столкновения его деформированного участка с боковой стороной профиля внутренней резьбы лежит в пределах одного оборота или 360°. При наличии двух областей деформации одна из них будет сталкиваться с боковой стороной профиля внутренней резьбы в пределах поворота винта на 180°. При наличии четырех областей деформации поворот винта до столкновения уменьшается до 90°.

По меньшей мере две области деформации предпочтительно расположены диаметрально противоположно относительно оси резьбы. Это упрощает изготовление. Чтобы создать деформированный участок, можно воздействовать на наружную резьбу с двух диаметрально противоположных сторон.

Согласно одному особенно предпочтительному варианту осуществления изобретения деформированный участок выполнен посредством пластического деформирования. То есть, деформированный участок получен не в результате изменения формы путем снятия стружки, а создан исключительно по технологии пластического деформирования. При пластическом деформировании материал не удаляется, а смещается из одного места в другое. Благодаря этому простейшим путем достигается то, что деформированный участок при ввинчивании винта может сталкиваться с боковой стороной профиля резьбы сопряженного резьбового элемента.

При этом предпочтительно, чтобы деформированный участок был получен посредством формования профиля витка резьбы в радиальном направлении. Таким образом, профиль витка резьбы подвергают прессованию в радиальном направлении внутрь и при этом он перемещается частично в осевом направлении и частично в окружном направлении относительно оси резьбы. В результате этого перемещения материала локально образуется форма профиля витка резьбы, уже не согласованная с внутренней резьбой сопряженного резьбового элемента, так что принудительно достигается столкновение между боковой стороной профиля резьбы и наружной резьбой в заданном месте.

Глубина формования в радиальном направлении предпочтительно составляет по меньшей мере 80% номинальной высоты профиля резьбы. Таким образом, формование может примерно соответствовать номинальной высоте профиля резьбы, так что оно по меньшей мере приблизительно доходит до стержня винта. Благодаря этому достигается достаточная способность деформированного участка к противодействию.

Деформированный участок предпочтительно расположен по существу параллельно перпендикуляру к оси резьбы. Иначе говоря, деформированный участок расположен по существу параллельно касательной к поперечному сечению наружной периферии наружной резьбы. Благодаря этому деформированный участок не следует за шагом резьбы, а пересекает профиль витка резьбы.

Ширина деформированного участка предпочтительно соответствует по меньшей мере 40% шага наружной резьбы, то есть составляет примерно или по меньшей мере половину шага. Шаг определяется расстоянием, на которое винт вдвигается в резьбовой элемент при одном обороте. Путем выбора ширины деформированного участка можно обеспечить, что он будет надежно противодействовать ввинчиванию винта в сопряженный резьбовой элемент за пределы деформированного участка.

Наружная резьба и внутренняя резьба в области деформированного участка предпочтительно соединены друг с другом посредством заедания по меньшей мере в одном месте соединения. При ввинчивании винта в сопряженный резьбовой элемент с определенной скоростью вращения столкновение деформированного участка с внутренней резьбой может приводить к созданию настолько большого удельного давления, что происходит холодная сварка. Это заедание, то есть холодная сварка, является необратимым явлением и дает относительно высокую гарантию безопасности от непреднамеренного вывинчивания винта из сопряженного резьбового элемента.

При этом особенно предпочтительно, чтобы винт и сопряженный резьбовой элемент по меньшей мере в области наружной резьбы и внутренней резьбы были выполнены из высококачественной стали. В этом случае заедание или холодная сварка образуются особенно надежно.

Деформированный участок предпочтительно представляет собой негативную форму бруска. Это обеспечивает возможность относительно простого изготовления винта. Нужно лишь вдавить брусок в наружную резьбу на заданном расстоянии от головки винта. В результате этого вдавливания происходит желательное пластическое деформирование.

Негативная форма предпочтительно имеет прямоугольное, круглое, треугольное или трапециевидное поперечное сечение. При такой форме поперечного сечения материал из профиля витка резьбы вытесняется в достаточной мере, чтобы наружная резьба винта и внутренняя резьба сопряженного резьбового элемента уже больше не были согласованы друг с другом и дальнейшее вращение винта в сопряженном резьбовом элементе блокировалось.

В хомуте указанного выше типа задача решается тем, что винтовое соединение выполнено как описано выше.

В этом случае можно обеспечить, чтобы в конце монтажа, то есть в конечном состоянии монтажа, стяжные головки находились на заданном расстоянии друг от друга, и таким образом достигалась величина внутреннего диаметра ленты хомута, соответствующая требуемой ситуации монтажа.

Ниже со ссылками на чертежи описан предпочтительный вариант осуществления изобретения.

На чертежах:

фиг.1 схематично изображает стяжной хомут,

фиг.2 - винт со стандартной резьбой,

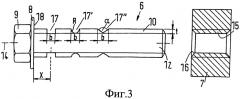

фиг.3 - винт с несколькими вариантами выполнения деформированного участка и сопряженный резьбовой элемент.

На фиг.1 схематично показан стяжной хомут 1, содержащий выполненную в форме кольца ленту 2, снабженную на своих концах стяжными головками 3, 4. Стяжные головки 3, 4 не обязательно должны быть расположены точно на концах ленты 2 хомута.

Стяжная головка 3 имеет цилиндрический палец 5 со сквозным отверстием, через которое проходит винт 6. Винт 6 может свободно вращаться в цилиндрическом пальце 5. Винт 6 ввинчен в сопряженный резьбовой элемент 7, который расположен во второй стяжной головке 4, и имеет головку 8, прилегающую к цилиндрическому пальцу 5. Разумеется, такое соединение стяжных головок возможно и в других хомутах, например в профильном хомуте.

Лента 2 хомута имеет внутренний диаметр D. Когда винт 6 ввинчивают в сопряженный резьбовой элемент 7, стяжные головки 3, 4 перемещаются друг к другу и внутренний диаметр D ленты уменьшается.

На фиг.2 показан винт 6 в увеличенном виде. Головка 8 винта имеет поверхность 9 для приложения вращающего момента, например шестигранную поверхность, и наружную резьбу 10. Наружная резьба 10 имеет профиль 11, который в данном варианте выполнения образован в виде треугольного выступа, расположенного по винтовой линии вокруг стержня 12 винта. Между отдельными витками профиля 11 резьбы образованы впадины 13 резьбы. В большинстве случаев наружная резьба 10 выполнена однозаходной, однако она может быть многозаходной. Винт 6 имеет ось 14 резьбы, вокруг которой он вращается при ввинчивании в сопряженный резьбовой элемент 7.

Наружная резьба 10 имеет шаг s, соответствующий расстоянию между двумя вершинами профиля 11 витка резьбы. Шаг s равен расстоянию, на которое винт 6 вдвигается в сопряженный резьбовой элемент 7 за один оборот.

На фиг.3 винт 6 показан более подробно. Видно, что наружная резьба 10 имеет высоту t номинального профиля. Упрощенно говоря, высота t номинального профиля резьбы является расстоянием между наружной окружностью стержня 12 винта и наружной окружностью профиля 11 витка резьбы.

Сопряженный резьбовой элемент 7 имеет внутреннюю резьбу 15, согласованную с наружной резьбой 10, то есть имеющую такой же шаг s и такой же номинальный диаметр резьбы. Внутренняя резьба 15 имеет расположенную по винтовой линии впадину (не показана), ограниченную боковыми сторонами профиля резьбы. По меньшей мере на своем обращенном к винту 6 конце внутренняя резьба 15 имеет заходную область 16. В данном варианте заходная область 16 выполнена примерно конической. В заходной области 16 глубина впадины внутренней резьбы 15 постепенно увеличивается. Длина заходной области 16 в направлении, параллельном оси 14 резьбы, составляет от одного до трех шагов s.

В некоторых случаях желательно, чтобы внутренний диаметр D ленты 2 можно было уменьшить до заданного значения, при котором стяжные головки 3, 4 еще не находятся в контакте друг с другом.

Чтобы в этом случае достигнуть геометрически определенного и тем самым воспроизводимого конечного состояния монтажа всей системы, состоящей из ленты 2 хомута, стяжных головок 3, 4, винта 6 и сопряженного резьбового элемента 7, показанный на фиг.2 винт 6 модифицирован в соответствии с фиг.3.

На заданном расстоянии x от своей головки 8 винт 6 имеет геометрически определенный деформированный участок 17.

Чтобы показать различные формы деформированного участка 17, на фиг.3 показаны расположенные вдоль оси 14 винта три деформированных участка 17, 17′, 17″. В действительности винт 6 имеет только один деформированный участок 17.

Деформированный участок 17 образован путем пластического деформирования профиля 11 витка наружной резьбы 10, то есть не путем формообразования со снятием стружки. При пластическом деформировании часть профиля 11 витка вытесняется и смещается в окружном направлении, а при определенных обстоятельствах и в осевом направлении, в другое место, так что наружная резьба 10 в области деформированного участка 17 уже не будет согласована с внутренней резьбой 15. Таким образом, винт 6 может ввинчиваться в сопряженный резьбовой элемент 7 лишь до тех пор, пока деформированный участок 17 не достигнет заходной области 16 внутренней резьбы 15 и не столкнется там с одной или несколькими боковыми сторонами профиля внутренней резьбы 15.

Это столкновение имеет по меньшей мере два последствия. Во-первых, становится невозможным дальнейшее ввинчивание винта 6 в сопряженный резьбовой элемент 7. Деформированный участок препятствует дальнейшему вращению винта. Во-вторых, деформированный участок 17 заклинивается или зажимается во внутренней резьбе 15 так, что его можно вывинтить лишь с большим трудом или, в некоторых случаях, совсем нельзя вывинтить.

В особенности это имеет место тогда, когда винт 6 ввинчивают в сопряженный резьбовой элемент 7 при помощи механизированного инструмента, например винтоверта. В этом случае деформированный участок 17 наталкивается с определенной скоростью на боковую сторону профиля внутренней резьбы 15 и перед тем, как вращательное движение винта 6 полностью прекратится, создается значительное удельное давление.

В одном особенно предпочтительном варианте винт 6 и сопряженный резьбовой элемент 7 выполнены из высококачественной стали по меньшей мере в области наружной резьбы 10 и внутренней резьбы 15, соответственно. Преимущество высококачественной стали состоит в том, что она имеет тенденцию к заеданию, то есть образуется подобие холодной сварки, когда возникает сплошное соединение с силовым и геометрическим замыканием между винтом 6 и сопряженным резьбовым элементом 7, которое уже не может разъединиться под действием вибраций. Таким образом, винт 6 удерживается в сопряженном резьбовом элементе 7 без возможности выпадения. Заедание образует место соединения, которое предпочтительно находится в заходной области 16. Даже тогда, когда деформированный участок 17 лишь зажимается во внутренней резьбе, это происходит предпочтительно в заходной области 16.

Как было сказано выше, вращательному движению винта 6 противодействует повышенное сопротивление, когда деформированный участок достаточно далеко ввинчивают в заходную область 16 внутренней резьбы 15 и в результате вращательное движение должно прекратиться, поскольку достигается желательное геометрическое конечное состояние монтажа. Это повышение сопротивления может регистрироваться механизированным завинчивающим инструментом, чтобы выработать сигнал об окончании дальнейшего вращения винта 6 этим инструментом. Этот сигнал однозначно указывает рабочему на то, что винт 6 достаточно далеко ввинчен в сопряженный резьбовой элемент 7.

В принципе достаточно, если деформированный участок 17 имеет одну область деформации, расположенную на заданном расстоянии х. Заданное расстояние х представляет собой расстояние вдоль оси 14 резьбы между серединой деформированного участка 17 и упорной поверхностью 18 головки 8 винта.

Однако во многих случаях выгодно, чтобы деформированный участок 17 имел по меньшей мере две области деформации, как показано на фиг.3. При наличии одной области деформации в окружном направлении вращательное движение винта 6 в сопряженном резьбовом элементе 7 будет блокироваться в какой-либо момент в пределах одного полного оборота. При наличии двух областей деформации блокировка вращательного движения будет происходить лишь в пределах половины оборота, а при наличии четырех деформированных участков 17 для блокировки требуется лишь поворот на 90°.

Две области деформации деформированного участка 17 предпочтительно расположены диаметрально противоположно относительно оси 14 резьбы. В этом случае можно при помощи пресса вдавить в наружную резьбу 10 с двух диаметрально противоположных сторон по одному бруску, чтобы получить геометрически определенный деформированный участок 17 путем пластического деформирования профиля 11 витка резьбы.

Как видно на фиг.3, деформированный участок 17 выполнен в виде формования профиля 11 витка резьбы в радиальном направлении. При этом деформированный участок 17 проходит по существу параллельно перпендикуляру к оси резьбы и параллельно касательной к поперечному сечению огибающей наружной резьбы 10. Так как профиль 11 витка резьбы имеет относительно касательной определенный шаг, то деформированный участок 17 как бы «надрезает» часть профиля 11 витка резьбы, так что наружная резьба 10 уже не будет соответствовать внутренней резьбе 15.

Формование примерно соответствует высоте t номинального профиля резьбы, то есть соответствует примерно половине разности между наружным диаметром наружной резьбы 10 и наружным диаметром стержня 12 винта. Глубина деформированного участка 17 в радиальном направлении может быть также несколько меньше. Однако она должна составлять по меньшей мере 80% высоты t номинального профиля резьбы.

Деформированный участок 17 имеет ширину b, которая соответствует по меньшей мере примерно половине шага s, но может быть несколько меньше, однако она должна составлять по меньшей мере 40% шага s. Ширина b может быть и больше и даже может иметь величину, кратную шагу s.

Как описано выше, деформированный участок 17 выполнен как негативная форма бруска и образован путем вдавливания бруска в наружную резьбу 10. Благодаря этому деформированный участок 17 является геометрически определенным.

Как видно на фиг.3, эта негативная форма может иметь различные поперечные сечения. Например, деформированный участок 17 имеет примерно прямоугольное поперечное сечение. Деформированный участок 17′ имеет круглое поперечное сечение, например в форме круга с радиусом R. Деформированный участок 17″ имеет треугольное поперечное сечение с углом а, который предпочтительно является тупым или отличается от угла профиля наружной резьбы 10. Альтернативно поперечное сечение может иметь форму трапеции или трапецоида, а также может быть овальным или многоугольным.

При помощи деформированного участка 17 (или 17′, 17″) винт 6 может ввинчиваться в сопряженный резьбовой элемент 7 лишь до определенной глубины. Эта глубина определяется расстоянием x между деформированным участком 17 и упорной поверхностью 18 головки 8 винта. Как только деформированный участок 17 наталкивается на боковые стороны внутренней резьбы 15, дальнейшее вращательное движение винта 6 в сопряженном резьбовом элементе 7 становится невозможным и, кроме того, происходит заклинивание или даже заедание, так что винт 6 удерживается в сопряженном резьбовом элементе 7 без возможности выпадения.

1. Винтовое соединение, в частности, для стяжного хомута, содержащеевинт (6) с головкой (8) и наружной резьбой (10), имеющей профиль (11) витка резьбы и ось (14) резьбы, исопряженный резьбовой элемент (7), который имеет согласованную с наружной резьбой (10) внутреннюю резьбу (15) с по меньшей мере одной впадиной, ограниченной боковыми сторонами профиля резьбы, и в который может ввинчиваться винт (6),причем наружная резьба (10) на заданном расстоянии (x) от головки (8) винта имеет геометрически определенный деформированный участок (17, 17′, 17″), который при ввинчивании винта (6) в сопряженный резьбовой элемент (7) сталкивается с по меньшей мере одной боковой стороной профиля резьбы и который выполнен посредством пластического деформирования путем формования по меньшей мере одного профиля (11) витка резьбы в радиальном направлении,при этом деформированный участок (17, 17′, 17″) проходит по существу параллельно перпендикуляру к оси (14) резьбы.

2. Винтовое соединение по п. 1, отличающееся тем, что деформированный участок (17, 17′, 17″) имеет по меньшей мере две области деформации, разнесенные в окружном направлении.

3. Винтовое соединение по п. 2, отличающееся тем, что по меньшей мере две области деформации расположены диаметрально противоположно относительно оси (14) резьбы.

4. Винтовое соединение по п. 1, отличающееся тем, что наружная резьба (10) имеет высоту (t) номинального профиля, а глубина формования в радиальном направлении соответствует по меньшей мере 80% высоты (t) номинального профиля резьбы.

5. Винтовое соединение по любому из пп. 1-3, отличающееся тем, что наружная резьба (10) имеет шаг (s), а ширина (b) деформированного участка (17, 17′, 17″) соответствует по меньшей мере 40% шага (s).

6. Винтовое соединение по любому из пп. 1-3, отличающееся тем, что наружная резьба (10) и внутренняя резьба (15) в области деформированного участка (17, 17′, 17″) соединены друг с другом посредством заедания по меньшей мере в одном месте соединения.

7. Винтовое соединение по п. 6, отличающееся тем, что сопряженный резьбовой элемент имеет на внутренней резьбе заходную область, в которой расположено указанное место соединения.

8. Винтовое соединение по п. 6, отличающееся тем, что винт (6) и сопряженный резьбовой элемент (7) по меньшей мере в области наружной резьбы (10) и внутренней резьбы (15) выполнены из высококачественной стали.

9. Винтовое соединение по любому из пп. 1-3, отличающееся тем, что деформированный участок (17, 17′, 17″) выполнен как негативная форма бруска.

10. Винтовое соединение по п. 9, отличающееся тем, что негативная форма имеет прямоугольное, круглое, овальное, треугольное, многоугольное или трапециевидное поперечное сечение.

11. Стяжной хомут (1), содержащий кольцевую ленту (2) с двумя стяжными головками (3, 4), соединенными друг с другом посредством винтового соединения по любому из пп. 1-10.