Способ очистки газов от пыли

Иллюстрации

Показать всеИзобретение относится к технологии очистки газов от пыли в теплоэнергетике, в черной и цветной металлургии. Способ очистки газов от пыли включает ввод в циклон с верхним осевым выхлопным патрубком очищаемого газа, очистку газа от пыли за счет действия центробежных сил при поступательном движении вращающегося потока сверху вниз с разворотом очищенного потока вверх, сбор потока уловленной пыли в пылесборнике с пылевыпускным отверстием диаметром В, распыление в пылесборнике вспомогательной коагулирующей жидкости плотностью ρж в форме струй, ориентированных на поток уловленной пыли, с образованием смеси уловленной пыли и жидкости, брикетирование смеси уловленной пыли и жидкости на вальцовом прессе с получением брикетов плотностью ρб и размерами L. Вальцовый пресс состоит из двух валков диаметром D, установленных с зазором h между собой в нижней части пылесборника. При этом дополнительно измеряют запыленность очищаемого газа С0 и очищенного потока С1, объемный расход очищаемого газа Vг и вспомогательной коагулирующей жидкости Vж. После этого задают оптимальную частоту вращения валков вальцового пресса, определяемую по формуле: n=[Vг(C0-С1)+Vж·ρж]/π·D·B·L·ρб. Техническим результатом является повышение степени очистки газов от пыли и стабильности брикетирования смеси уловленной пыли и жидкости. 1 табл., 1 пр., 2 ил.

Реферат

Изобретение относится к технологии очистки газов от пыли в теплоэнергетике, черной и цветной металлургии.

Известен способ очистки газов от пыли, заключающийся в тангенциальном подводе запыленного газа, очистке газа от пыли за счет действия центробежных сил, отделения пыли от газа в зоне разворота очищенного газа (см. Пылеулавливание в металлургии. Справочник / В.М. Алешина, А.Ю. Вальдберг, Г.М. Гордон и др., М.: Металлургия, 1984, с. 48-52). Недостатком известного способа является низкая эффективность процесса очистки газа от пыли.

Наиболее близким по технической сущности и достигаемому результату является способ очистки газов от пыли, включающий ввод в циклон с верхним осевым выхлопным патрубком очищаемого газа, очистку газа от пыли за счет действия центробежных сил при поступательном движении вращающегося потока сверху вниз с разворотом очищенного потока вверх, сбор потока уловленной пыли в пылесборнике, распыление в пылесборнике вспомогательной коагулирующей жидкости в форме струй, ориентированных на поток уловленной пыли, с образованием смеси уловленной пыли и жидкости, брикетирование смеси на вальцовом прессе, установленном в нижней части пылесборника (см. патент №2392059, Россия, МПК 8 В04С 5/18, 2010 г.).

Недостатком известного способа очистки газов является низкая степень очистки газов по причине нестабильности процесса брикетирования, связанной с отсутствием визуального контроля за процессом загрузки смеси уловленной пыли и жидкости в загрузочный узел вальцового пресса. По этой причине не удается визуально назначить оптимальную частоту вращения вальцового пресса в корпусе пылесборника. Поэтому, если частота вращения вальцов будет меньше оптимальной, то произойдет накапливание смеси пыли и жидкости над загрузочным узлом вальцового пресса, что может привести к ухудшению аэродинамического режима пылеуловителя, к затруднению распыливания жидкости и ухудшению процесса очистки газа от пыли. Если скорость вращения вальцов, напротив, будет выше оптимальной, то будет нарушена стабильность брикетирования массы и процесса загрузки смеси из-за повышенной скорости материала в загрузочном узле пресса. Повысить степень очистки газа от пыли и организовать стабильность брикетирования смеси уловленной пыли и жидкости можно назначением оптимальной частоты вращения вальцов, используя технологические параметры способа очистки газа от пыли.

Задача изобретения - повышение степени очистки газов от пыли и стабильности брикетирования смеси уловленной пыли и жидкости.

Поставленная задача достигается в способе очистки газов от пыли, включающем ввод в циклон с верхним осевым выхлопным патрубком очищаемого газа, очистку газа от пыли за счет действия центробежных сил при поступательном движении вращающегося потока сверху вниз с разворотом очищенного потока вверх, сбор потока уловленной пыли в пылесборнике с пылевыпускным отверстием диаметром В, распыление в пылесборнике вспомогательной коагулирующей жидкости плотностью ρж в форме струй, ориентированных на поток уловленной пыли, с образованием смеси уловленной пыли и жидкости, брикетирование смеси уловленной пыли и жидкости на вальцовом прессе, состоящем из двух валков диаметром D, установленных с разором h между собой в нижней части пылесборника, с получением брикетов плотность ρб и размерами L, при этом дополнительно измеряют запыленность очищаемого газа С0 и очищенного потока С1, объемный расход очищаемого газа Vr и вспомогательной коагулирующей жидкости Vж, после чего задают оптимальную частоту вращения валков вальцового пресса, определяемую по формуле: n=[Vг(C0-С1)+Vж·ρж]/π·D·B·L·ρб.

Сущность изобретения заключается в следующем. Оптимальная частота вращения вальцов пресса задается по формуле, выведенной на основе материального баланса предлагаемого способа очистки газов от пыли. Согласно материальному балансу сумма массового расхода уловленной пыли Мп, кг/с, и коагулирующей жидкости Мж, кг/с, на входе в вальцовый пресс должна быть равна массовому расходу (выходу) брикетов МБ, кг/с, сформованных из пыли и жидкости на выходе из вальцового пресса, т.е.:

Массовый расход уловленной пыли вычисляется по выражению

где С0 и C1 - запыленности очищаемого газа и очищенного потока, кг/м; Vr - объемный расход очищаемого газа, м3/с.

Запыленности очищаемого газа, очищенного потока и объемный расход очищаемого газа для пылегенерирующей установки, работающей в установившемся гидравлическом и технологическом режимах, являются величинами стабильными. Это известно из практики работы промышленных пылегенерирующих устройств, например, парогенераторов твердотопливного горения, что позволяет использовать их для расчета оптимальной скорости вращения вальцового пресса. Запыленности очищаемого газа и очищенного потока определяются стандартными методами внешней или внутренней фильтрации. Объемный расход очищаемого газа определяется по технической заводской характеристике дымососа или вентилятора.

Массовый расход коагулирующей жидкости вычисляется по формуле

где Vж - объемный расход коагулирующей жидкости, м/с; ρж - плотность коагулирующей жидкости, кг/м3.

Плотность коагулирующей жидкости является величиной справочной. Объемный расход коагулирующей жидкости Vж определяется по стандартному счетчику жидкости и также является стабильной характеристикой.

Массовый расход (выход) брикетов на выходе из вальцового пресса после брикетирования рассчитывается по формуле

где D - диаметр валков вальцового пресса, м;

n - оптимальная частота вращения валков пресса, с-1;

В - длина валков в зоне пылевыпускного отверстия пылесборника, м;

L - размер брикетов, м. В отсутствии потерь материала при стабильном процессе брикетирования размер брикетов численно равен межвалковому расстоянию h, м;

ρб - плотность брикетов, кг/м3.

В последнем выражении D, В - известные конструктивные параметры вальцового пресса. Величины L, ρб - заданные технологические параметры брикетов после брикетирования смеси.

Оптимальная частота вращения валков пресса n определяется расчетом по формуле (5), после подстановки выражений Мп, Мж и Мб в уравнение (1)

Достоинством предлагаемого технического решения, в котором оптимальная частота вращения валков пресса задается по формуле (5), является то, что при изменении параметров коагулирующей жидкости (Vж, ρж) и параметров брикетов (L, ρб) можно оперативно изменить оптимальную частоту вращения валков пресса. Изменение частоты вращения валков пресса возможно с помощью частотного преобразователя мощности привода валков, включенного в систему автоматического регулирования гидравлического режима работы пылегенерирующего устройства.

Способ очистки газов от пыли эффективно осуществляется, если оптимальная частота вращения валков пресса будет равна частоте вращения, вычисленной по выражению (5). Если оптимальная частота вращения валков пресса будет меньше частоты вращения, вычисленной по выражению (5), то в загрузочном узле пресса будет накапливаться смесь уловленной пыли и коагулирующей жидкости, что приведет к нарушению гидравлического режима работы пылеуловителя, процесса очистки запыленных газов и стабильности брикетирования, что противоречит задаче изобретения. Если оптимальная частота вращения валков пресса будет больше частоты вращения, вычисленной по выражению (5), то в загрузочном узле пресса из-за повышенной скорости материала не будет хватать необходимого расхода смеси уловленной пыли и коагулирующей жидкости, что приведет к нарушению стабильности процесса брикетирования смеси пыли и коагулирующей жидкости, что также противоречит задаче изобретения. Нарушение стабильности брикетирования связано с уменьшением расхода брикетов на выходе из пресса, снижением их прочности и падением производительности пресса.

Таким образом, за счет отличительных от прототипа признаков заявленный способ очистки газов приобретает новые свойства: назначение оптимальной частоты вращения вальцового пресса; формирование оптимального расхода смеси уловленной пыли и коагулирующей жидкости через загрузочный узел пресса, обеспечивающего отсутствие накапливания массы в загрузочном узле пресса и просыпи массы пыли и жидкости через межвалковый зазор вальцового пресса; оперативное изменение частоты вращения валков пресса при изменении параметров коагулирующей жидкости, брикетов и запыленного потока газов; возможность включения процессов пылеулавливания и брикетирования уловленной пыли и коагулирующей жидкости в систему автоматического регулирования гидравлического и технологического режима работы пылегенерирующего устройства, что впервые предложено в технике пылеулавливания и брикетирования. Считаем, что в результате предложенных отличительных признаков у предлагаемого способа формируются новые свойства, удовлетворяющие критериям изобретения и приводящие к повышению степени очистки газов от пыли и стабильности брикетирования смеси уловленной пыли и коагулирующей жидкости.

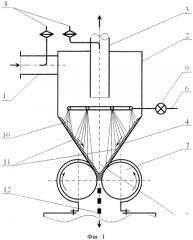

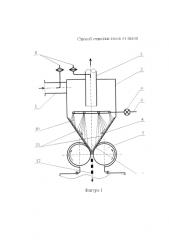

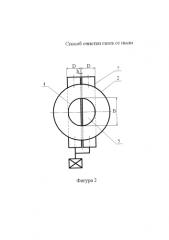

Способ очистки газов от пыли реализуется с помощью устройства центробежного типа, представленного на фигуре 1. На фигуре 2 показано поперечное сечение устройства в зоне загрузки смеси уловленной пыли и коагупирующей жидкости в вальцовый пресс. Устройство содержит подводящий патрубок 1 для подачи очищаемого газа, корпус 2, выхлопной патрубок 3 для удаления очищенного потока, пылесборник 4, пылевыпускное отверстие 5 диаметром В, трубопровод 6 для подачи коагулирующей жидкости, вальцовый пресс 7. Вальцовый пресс 7 состоит из двух валков диаметром D, установленных с зазором h, и длиной В в зоне действия пылевыпускного отверстия 5 (см. фиг. 2). Вальцовый пресс снабжен электроприводом с частотным преобразователем мощности (на фигуре не показан). Устройство дополнительного снабжено пылезаборными трубками 8 с фильтрующими элементами для определения запыленности очищаемого газа и очищенного потока. Пылезаборные трубки 8 с фильтрующими элементами включены в систему промышленного мониторинга за технологической работой пылегенерирующего устройства. Для определения объемного расхода коагулирующей жидкости установлен счетчик 9. В процессе работы устройства в пылесборнике формируются струи 10 коагулирующей жидкости, потоки 11 уловленной пыли и коагулирующей жидкости, брикеты 12 плотностью ρб и размерами L.

Способ очистки газов от пыли осуществляется следующим образом. Поток запыленного очищаемого газа подается тангенциально через подводящий патрубок 1 в корпус 2 устройства центробежного типа. В процессе очистки запыленного газа за счет действия центробежных сил происходит отделение твердых частиц от газового потока и они поступают в пылесборник 4. В пылесборнике частицы орошаются коагулирующей жидкостью, подаваемой через трубопровод 6 в виде струй 10, и формируют потоки 11 уловленной пыли и коагулирующей жидкости. Потоки пыли через пылевыпускное отверстие 5 поступают в загрузочный узел (межвалковый зазор) вальцового пресса 7, где брикетируются с получением брикетов 12. Очищенный поток через выхлопной патрубок 3 удаляется в окружающую среду. Для назначения оптимальной частоты вращения вальцового пресса с помощью пылезаборных трубок 8, установленных в патрубках 1 и 3, и фильтрующих элементов определяется запыленность очищаемого газа С0 и очищенного потока С1. По счетчику 9 определяется объемный расход коагулирующей жидкости Vж. Объемный расход очищаемого газа Vr определяется по паспортной характеристике дымососа или вентилятора (на фигурах не показаны). Для назначения оптимальной частоты вращения n валков пресса, определяемой по формуле n=[Vг(C0-С1)+Vж·ρж]/π·D·B·L·ρб, необходимо знать диаметр D валков пресса 7, диаметр В пылевыпускного отверстия, размеры брикетов L и плотность ρб брикетов, расход коагулирующей жидкости Vж, объемный расход очищаемого газа Vr.

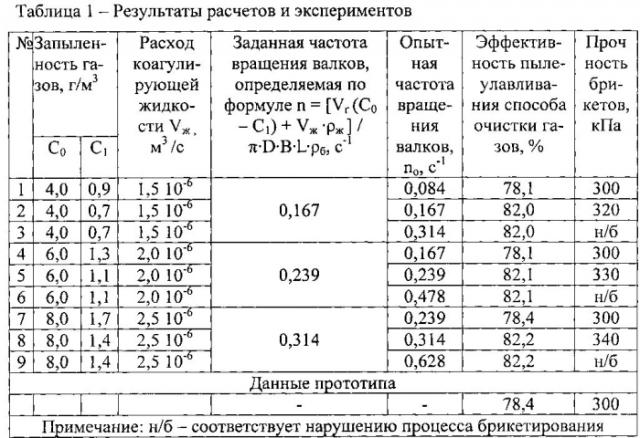

Пример. Отработку способа очистки газов от пыли осуществляли на лабораторном центробежном пылеуловителе диаметром 300 мм, снабженным системой подачи коагулирующей жидкости, вальцовым прессом, привод которого был снабжен частотным преобразователем мощности для регулирования частоты вращения валков, пылезаборными трубками и счетчиком жидкости согласно приведенной на фигурах технологической схеме. В качестве коагулирующей жидкости использовали сульфитдрожжевую бражку (СДБ) плотностью ρж, равной 1300 кг/м3. Очищаемый газ был запылен золошлаковыми частицами размером 0-0,1 мм, запыленность которого С0 меняли от 4,0 до 8,0 г/м3. Запыленность очищенного потока C1 и очищаемого газа С0 определяли методом внешней фильтрации. Объемный расход запыленного очищаемого газа Vr согласно паспортной характеристике вентилятора составлял 1,0 м3/с. Расход коагулирущей жидкости Vж меняли от 1,5-10-6 до 2,5·10-6 м3/с в зависимости от запыленности газа. Диаметр пылевыпускного отверстия циклона составлял В=0,10 м, размеры брикетов составляли L=5×5 мм, плотность брикетов задавали на уровне 2000 кг/м3, диаметр валков составлял D=0,1 м. После расчета оптимальной частоты вращения валков проводили эксперименты, в которых частоту вращения устанавливали отличной от расчетной, и определяли эффективность пылеулавливания. У полученных брикетов определяли прочность на сжатие. Стабильность брикетирования оценивали по выходу кондиционных брикетов. Результаты расчетов и экспериментов представлены в таблице.

Установили, что задача изобретения достигается в том случае, когда заданная частота вращения валков определяется по формуле n=[Vг(C0-С1)+Vж·ρж]/π·D·B·L·ρб и совпадает с опытной частотой вращения. Это подтверждает правильность расчетов и позволяет при работе вальцового пресса на расчетных параметрах в способе очистки газов от пыли повысить эффективность пылеулавливания на 3,6-3,8% (абс.) и прочность золошлаковых брикетов на 20-40 кПа (абс).

Способ очистки газов от пыли, включающий ввод в циклон с верхним осевым выхлопным патрубком очищаемого газа, очистку газа от пыли за счет действия центробежных сил при поступательном движении вращающегося потока сверху вниз с разворотом очищенного потока вверх, сбор потока уловленной пыли в пылесборнике с пылевыпускным отверстием диаметром В, распыление в пылесборнике вспомогательной коагулирующей жидкости плотностью ρж в форме струй, ориентированных на поток уловленной пыли, с образованием смеси уловленной пыли и жидкости, брикетирование смеси уловленной пыли и жидкости на вальцовом прессе, состоящем из двух валков диаметром D, установленных с разором h между собой в нижней части пылесборника, с получением брикетов плотностью ρб и размерами L, отличающийся тем, что дополнительно измеряют запыленность очищаемого газа С0 и очищенного потока C1, объемный расход очищаемого газа Vг и вспомогательной коагулирующей жидкости Vж, после чего задают оптимальную частоту вращения валков вальцового пресса, определяемую по формуле: n=[Vг(C0-С1)+Vж·ρж]/π·D·B·L·ρб.