Смеситель-аэратор для жидкофазных потоков

Иллюстрации

Показать всеПредлагаемое изобретение относится к области промышленности, а именно к устройствам аэрации сжатым воздухом непрерывных жидкофазных потоков. Смеситель-аэратор выполнен в виде цилиндрического корпуса, разделенного рассекателем пены на две камеры, с расположенным в верхней камере смесителя патрубком ввода непрерывного потока пенообразователя насосом и патрубком ввода сжатого воздуха компрессором над рассекателем пены, вращающимся на центральной оси смесителя со скоростью 1000-1500 1/мин. Подаваемый насосом в нижнюю камеру смесителя жидкофазный поток смешивается с мелкопористой пеной из верхней камеры двумя винтами с противоположными углами наклона лопастей на центральной оси со скоростью вращения 1000-1500 1/мин, аэрированный жидкофазный поток (пеномасса) с избыточным давлением 0,25-2,5 мПа выводится патрубком из середины нижней камеры смесителя в канал пеномассопровода. Изобретение за счет уменьшения количества дефектов структуры пеномассы позволяет уменьшить теплопроводность пенобетона в 1,5-2 раза и увеличить его механическую прочность в 3-5 раз. 1 ил.

Реферат

Предлагаемое изобретение относится к области промышленности и строительства, в частности к устройствам аэрации сжатым воздухом непрерывных жидкофазных потоков, в том числе строительных растворов, например жидко-твердых дисперсий вяжущих для приготовления пеномассы в составе установок получения пенобетона в различных отраслях промышленности и строительства, в частности строительства и ремонта: жилых и промышленных зданий и сооружений, основания объектов транспортной инфраструктуры (автомобильных дорог, железнодорожных путей, взлетно-посадочных полос, грузовых площадок аэропортов, морских и речных портов, буровых площадок, городских улиц и площадей и т.д), теплоизоляции и укрепления подземных сооружений (туннелей, шахтных выработок, трубопроводов, водопропускных сооружений, мостовых примыканий и т.д.). Особенно важное значение предлагаемое изобретение приобретает для получения легких до 400 кг/м3 и суперлегких до 200 кг/м3 пенобетонов в климатических зонах с экстремальными условиями строительства: зона вечной мерзлоты, водонасыщенные пучинистые грунты, большие перепады температур и т.д.

Известны устройства для приготовления пенобетона, близкие к заявляемому по своей технической сущности и достигаемому результату: SU 300332 (кл. B28C 5/38, опубл. 01.01.1971) (D1); RU 2077421 (кл. B28C 5/38, опубл. 20.04.1997) (D2); RU 2173257 (кл. B28C 5/38, опубл. 10.09.2001) (D3).

Устройство для приготовления пористых бетонов (D1) включает перемешивание компонентов в смесителе, газовая и смесительная камеры которого выполнены в виде одной емкости, разделенной пористой перегородкой, а лопасти с тыльной стороны имеют сопла для аэрации смеси.

Недостатками известного устройства (D1) являются циклический (периодический) режим работы, низкая производительность оборудования, высокие трудозатраты, узкий интервал плотности пенобетона, высокая неоднородность и дефектность поровой структуры, высокая теплопроводность и низкая механическая прочность продукта.

Устройство для аэрации строительного раствора (D2) включает одновременную подачу исходного строительного раствора, пенообразующей добавки и сжатого воздуха в смеситель непрерывного действия. Пенообразующая добавка и сжатый воздух смешиваются в отдельной камере, образуя мелкопористую пену, которая проходя кольцевой зазор смешивается с исходным раствором, обеспечивая быстрое и равномерное смешивание, то есть его аэрацию с последующим выводом аэрированного (поризованного) раствора.

Недостатком известного устройства (D2) являются узкий интервал плотности пенобетона из-за относительно низкой степени аэрации, так, средняя плотность получаемого пенобетона составляет 860 кг/м3. Устройство (D2) не может быть использовано для получения легких 200-400 кг/м3 и суперлегких пенобетонов плотностью 70-200 кг/м3.

Смеситель для получения ячеистобетонной смеси (D3) представляет собой аппарат периодического действия, совмещающий функции перемешивающего устройства, гидромеханического активатора, пеногенератора, пневмокамерного насоса, подающего пенобетонную смесь по растворопроводу на расстояние, пропорциональное величине избыточного давления.

Недостатками известного устройства (D3) являются циклический (периодический) режим работы, низкая производительность оборудования, высокие трудозатраты, узкий интервал плотности пенобетона, высокая неоднородность и дефектность поровой структуры, высокая теплопроводность и низкая механическая прочность пенобетона.

Техническим результатом, на достижение которого направлено заявляемое устройство, является высокопроизводительный непрерывный режим аэрации с избыточным давлением 0,25-2,5 мПа жидкофазных потоков, в том числе строительных растворов, например приготовление пенобетона, значительное повышение физико-механических свойств жидкофазных потоков, в том числе пенобетона, за счет увеличения однородности и бездефектности структуры потока, снижения теплопроводности и повышения механической прочности, значительное расширение интервала плотности жидкофазных потоков, в том числе пенобетона, в сторону нижней границы до 70 кг/м3 (суперлегкие пенобетоны).

Для достижения указанного технического результата в предлагаемом устройстве цилиндрический корпус разделен на две камеры диском, выполненным в виде многослойной металлической сетки и закрепленным на приводном валу, в верхней камере расположены патрубок ввода пенообразователя и патрубок ввода сжатого воздуха, а в нижней камере расположены два лопастных винта с противоположными углами наклона лопастей, закрепленными на приводном валу с возможностью вращения, а также патрубок ввода жидкофазного потока, расположенный над нижним лопастным винтом, и патрубок вывода пеномассы, расположенный между лопастными винтами в середине нижней камеры. Патрубок вывода пеномассы в прототипе именуется разгрузочным устройством.

Сходством устройств (D1, D2, D3) с предлагаемым смесителем-аэратором является совмещение функций пеногенератора и смесителя, а сходством дополнительным с (D2, D3) является использование сжатого воздуха.

Наиболее близким к заявляемому устройству по совокупности существенных признаков является устройство (D2) (прототип).

Существенные отличия предлагаемого устройства от прототипа:

- эффективность перемешивания и аэрации в предлагаемом устройстве выше, так как перемешиваемые потоки направлены навстречу друг другу, в отличие от прототипа, в котором эти потоки направлены в одну сторону,

- в предлагаемом устройстве более плотный входной жидкофазный поток поступает в нижнюю камеру в отличие от прототипа, в котором плотный жидкофазный поток поступает в центральную камеру и под действием силы тяжести частично стекает в кольцевой зазор, неравномерно заполняет его, создавая неравномерное сопротивление потоку пены и, как следствие, неоднородность аэрированного жидкофазного потока (пеномассы) в верхней камере.

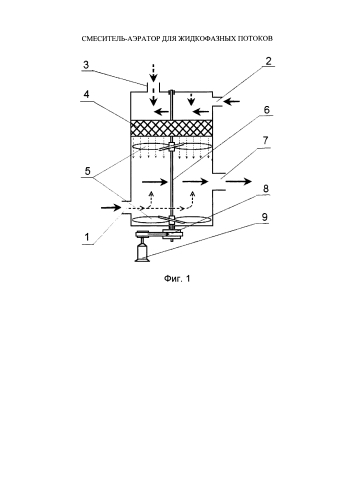

Принцип работы смесителя-аэратора и его конструкция поясняются схемой на фиг. 1. Цилиндрический корпус смесителя-аэратора разделен вращающимся на приводном валу 6 рассекателем пены 4 в виде диска из многослойной металлической сетки на две камеры, верхнюю и нижнюю, и имеет три приемных патрубка для непрерывных входных потоков и один выпускной патрубок для пеномассы. Жидкофазный входной поток подается насосом в нижнюю камеру смесителя-аэратора через патрубок 1 над нижним лопастным винтом, поток пенообразователя подается насосом через патрубок 2 и сжатый воздух с избыточным давлением 0,25-2,5 мПа подается компрессором через патрубок 3 в верхнюю камеру. Мелкопористая, упругая пена образуется рассекателем пены 4, вращающимся на приводном валу 6 со скоростью 1000-1500 1/мин, и под давлением поступает в нижнюю смесительную камеру, в которой интенсивно перемешивается со встречным жидкофазным потоком. Встречные потоки пены и жидкой фазы образуются и перемешиваются двумя лопастными винтами 5 с противоположными углами наклона лопастей. Выходной аэрированный жидкофазный поток (пеномасса) непрерывно выгружается через выпускной патрубок 7 нижней смесительной камеры в канал пеномассопровода и далее транспортируется в режиме свободного движения под действием разности давлений 0,25-2,5 мПа на входе в канал и 0,01-0,1 мПа на его выходе. Вращение приводного вала 6 и закрепленных на нем рабочих органов: рассекателя пены 4 и двух лопастных винтов 5 со скоростью 1000-1500 1/мин через редуктор 8 обеспечивается электродвигателем 9.

Кратность пены (отношение объема пены к объему пенообразователя) при нормальных условиях составляет 8-15. С ростом избыточного давления до 2,5 мПа кратность пены уменьшается до 2-5. Максимальное избыточное давление теоретически не ограничено, но из условия экономической целесообразности не превышает 2,5 мПа во избежание резкого роста затрат на изготовление и эксплуатацию нестандартного оборудования, поскольку 2,5 мПа - это предельно допустимое давление воздушных компрессоров общепромышленного и общестроительного назначения.

При условиях, близких к нормальным (атмосферное давление 760 мм рт. ст., температура воздуха 0°С), пеномасса малой плотности с высоким воздухонаполнением представляют собой трехфазную газо-жидко-твердую дисперсию с высокой вязкостью жесткой, малоподвижной структуры при плотной «упаковке» воздушных пузырей. Сдвиговая деформация при перемешивании пеномассы в нормальных условиях разрушает тонкие межпоровые оболочки в ячеистой структуре пеномассы с образованием множественных дефектов ячеистой структуры, резко снижающих качество пенобетона.

При изотермическом сжатии определенного количества пеномассы увеличивается давление и уменьшается ее объем за счет уменьшения объема газовой фазы пеномассы при неизменном объеме жидкой и твердой фаз (практически несжимаемых), т.е. уменьшается относительный объем газовой фазы согласно уравнению состояния газа Менделеева-Клапейрона [2]:

где Р - давление газа, V - объем газа, n - число молей газа, R - универсальная газовая постоянная, T - температура газа.

При увеличение давления насосов и компрессора увеличивается массовая скорость входных потоков, при этом в смесителе-аэраторе увеличивается давление (изохорное повышение давления), а также увеличивается количество пеномассы и, следовательно, увеличивается объем практически несжимаемых жидкой и твердой фаз за счет уменьшения относительного объема газовой фазы (1). Пузыри сжимаемого воздуха уменьшаются в объеме, следовательно, утолщаются межпоровые жидко-твердые оболочки пеномассы, что уменьшает ее вязкость, т.е. повышает структурную подвижность и, следовательно, структурную устойчивость пеномассы в процессе приготовления и транспортирования ее в опалубку.

Кроме того, при перемешивании и транспортировании пеномассы уменьшается количество дефектов ее ячеистой структуры, поскольку с увеличением толщины межпоровых жидко-твердых оболочек увеличивается допустимая величина сдвиговых деформаций без разрушения поровой структуры. Повышение структурной устойчивости и однородности пеномассы объясняется также ростом упругой реакции пузырей сжатого воздуха при увеличении давления и их стремлением к сферической форме, т.е. стремлением занять максимальный объем при минимальной поверхности.

Существует множество математических моделей для описания реологии различных дисперсных систем. Так, например, для оценки вязкости дисперсий сферических частиц Эйнштейн предложил формулу (2), часто используемую до настоящего времени [2]:

где η - вязкость дисперсии, ηср - вязкость дисперсионной среды, Ф - объемная концентрация наполнителя, K1 - константа.

Для твердых сферических частиц, при условии ламинарного течения дисперсионной среды, Эйнштейн получил значение K1 равным 2,5. Для пеномассы зависимость вязкости дисперсии от наполнения воздухом следует искать в форме, аналогичной (2), с подбором константы К1 по результатам эксперимента для определенного состава пеномассы.

Таким образом, аэрация входного жидкофазного потока является преобразованием сжатого воздуха и двух двухфазных дисперсий в одну трехфазную газо-жидко-твердую дисперсию, называемую пеномассой. Процесс аэрация жидко-твердой дисперсии на примере получения низкоплотного пенобетона описан в статье [3].

Ниже приводится математическое описание процесса аэрации жидко-твердой дисперсии. Основу системы уравнений математического описания составляют уравнения материальных и тепловых балансов для непрерывных входных сырьевых потоков и выходного потока пеномассы как трехфазной газо-жидко-твердой дисперсии. В уравнения покомпонентных и общего материального балансов включаются интенсивности всех источников веществ (твердых, жидких и газовых). В уравнения теплового баланса включаются интенсивности всех источников тепла в потоках [4, 5].

В силу интенсивного перемешивания входных потоков в рабочей зоне смесителя-аэратора можно пренебречь распределением параметров по объему и принять упрощенную гидродинамическую модель в рабочей зоне - идеальное смешение [4, 5].

Система уравнений сохранения компонентов пеномассы в процессе их перемешивания в смесителе-аэраторе (покомпонентный материальный баланс) в этом случае имеет вид:

где v c ( 0 ) , v p ( 0 ) , v v ( 0 ) - массовые скорости входных потоков жидко-твердой дисперсии, пенообразователя и воздуха соответственно [кг/с], v - массовая скорость выходного потока пеномассы [кг/с], n - количество компонент в твердой, жидкой и газовой фазах потоков; X c i ( 0 ) , X p i ( 0 ) , X p i ( 0 ) - массовая доля i-го компонента во входных потоках жидко-твердой дисперсии, пенообразователя и воздуха соответственно, Xi - массовая доля i-го компонента в выходном потоке, G i Σ - суммарная интенсивность источников i-го компонента в смесителе-аэраторе [кг/с].

Уравнение сохранения вещества пеномассы (общего материального баланса) имеет вид:

Уравнение сохранения энергии пеномассы (теплового баланса) в смесителе-аэраторе имеет вид:

где C c ( 0 ) , C p ( 0 ) , C v ( 0 ) - теплоемкости входных потоков жидко-твердой дисперсии, пенообразователя и воздуха соответственно [Дж/кг/град], T c ( 0 ) , T p ( 0 ) , T v ( 0 ) - температура входных потоков жидко-твердой дисперсии, пенообразователя и воздуха соответственно [K], C - теплоемкость выходного потока, T - температура выходного потока, QΣ - суммарная интенсивность источников тепла.

Интенсивности источников веществ (компонентов) и теплоты характеризуют скорости притока (образования) или стока (расходования) веществ и теплоты в потоке за счет следующих основных элементарных процессов [4, 5]: химические реакции (R), массопередача (M), изменение агрегатного состояния или фазовые переходы (A), подпитки внешними потоками (П), теплопередача (Т), теплоизлучение (И).

Суммарные интенсивности источников веществ и теплоты определяются суммами интенсивностей элементарных процессов согласно вышерассмотренной классификации:

В процессе обжатия, перемешивания и аэрации пеномассы в смесителе-аэраторе теоретически имеют место все вышеперечисленные элементарные процессы.

Так, например, для процесса теплопередачи интенсивность источника теплоты (QT) выражается через площадь поверхности рассматриваемой зоны теплопередачи (FT):

Локальная интенсивность источника тепла в процессе теплопередачи в окружающую среду (qT) определяется следующим выражением:

где KT - коэффициент теплопередачи; Tc - температура внешней среды; T - температура пеномассы в аппарате.

На практике при математическом моделировании смесителя-аэратора следующими элементарными процессами можно пренебречь в силу их относительной малости или отсутствия: химические превращения, массопередача, фазовые переходы, внешняя подпитка и теплоизлучение.

В частности, было принято к сведению следующее важное замечание [6]: интенсивности источников веществ в процессах химических превращений в канале настолько малы, что ими можно пренебречь. Это обусловлено особенностями процесса гидратации основных составляющих цемента: трехкальциевый C3S и двухкальциевый C2S силикаты, трехкальциевый алюминат C3Al. На первой стадии процесса гидратации, как только C3S вступает в контакт с водой, наблюдается высокая скорость реакции и тепловыделения соответственно, а затем ее резкое падение [6]. Называемая предындукционным периодом эта стадия продолжается несколько минут и завершается во время первого подготовительного этапа активации исходной жидко-твердой дисперсии вяжущих. На второй стадии процесса гидратации скорость химических превращений очень низка [6]. Это индукционный период, который продолжается несколько часов и завершается в опалубке. Поэтому при исследовании и моделировании процесса движения и структурирования пеномассы канале пеномассопровода-структурообразователя химическими превращениями в процессе гидратации можно пренебречь. Кроме того, увеличение продолжительности индукционного периода и уменьшение скорости химической реакции гидратации обусловлено особенностью структуры пеномассы в отличие от тяжелых рядовых бетонов и объясняется замедлением процесса переноса воды в относительно тонких межпоровых оболочках. Вышеперечисленные упрощающие допущения позволяют строить математическую модель на основе уравнений (1-9).

Математическая модель смесителя-аэратора используется как элемент в системе автоматического управления установки приготовления пенобетона, которая позволяет одному оператору поддерживать стабильный режим непрерывного приготовления пеномассы с максимальной погрешностью по плотности ±5 кг/м3 и при необходимости оперативно без остановки производства изменять задания в системе автоматического управления, в частности плотность пенобетона в интервале 70-1200 кг/м3. Производительность установки приготовления пенобетона с использованием предлагаемого устройства в сравнении с существующими увеличивается в 3-10 раз в зависимости от плотности пеномассы. В сравнении с существующими марками пенобетона соответствующей плотности предлагаемое изобретение за счет уменьшения количества дефектов структуры пеномассы позволяет уменьшить теплопроводность пенобетона в 1,5-2 раза и увеличить его механическую прочность в 3-5 раз.

Источники информации

1. Стромберг А.Г., Семченко Д.П. Физическая химия: Учеб. для хим. спец. Вузов. / Под ред. А.Г. Стромберга. - 7-е изд., стер. - М.: Высш. шк., 2009. - 527 с. - ISBN 978-5-06-006161-1.

2. Einstein A. Über die von der molekularkinetischen Theorie der Wärme geforderte Bewegung von in ruhenden Flüssigkeiten suspendierten Teilchen // Annalen der Physik. - 1905. - 322 (8). - P. 549-560.

3. Кобидзе Т.Е., Коровяков В.Ф., Самборский С.А. Получение низкоплотного пенобетона для производства изделий и монолитного бетонирования // Строит. материалы. 2004. №10. С. 56-58.

4. Бояринов А.И., Кафаров В.В. Методы оптимизации в химической технологии. М., Химия, 1975, 576 с.

5. Логинов В.Я. Одношнековое формование трехфазных дисперсных композиций. Моделирование и оптимизация. - ISBN: 978-3-659-16575-7. LAP LAMBERT Academic Publishing. Saarbrücken, Deutschland. 2012. 191 с.

6. Юдович Б.Э., Зубехин С.А., Диденко В.А. Способ изготовления цемента, бетона на его основе и бетонных и железобетонных изделий и монолитных конструкций из полученного бетона. / Патент ЕАРО №002673, заявка №200000454, приоритет 23.03.2000 г., регистрация 29.08.2002 г.

Смеситель-аэратор для жидкофазных потоков, включающий цилиндрический корпус с патрубком ввода жидкофазного потока, патрубком ввода сжатого воздуха, патрубком вывода пеномассы и приводной вал с диском, отличающийся тем, что цилиндрический корпус разделен на две камеры диском, выполненным в виде многослойной металлической сетки и закрепленным на приводном валу, в верхней камере расположены патрубок ввода пенообразователя и патрубок ввода сжатого воздуха, а в нижней камере расположены два лопастных винта с противоположными углами наклона лопастей, закрепленных на приводном валу с возможностью вращения, а также патрубок ввода жидкофазного потока, расположенный над нижним лопастным винтом, и патрубок вывода пеномассы, расположенный между лопастными винтами в середине нижней камеры.