Способ изготовления ствола и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении стволов с нарезной или гладкой направляющей частью. Из исходной заготовки путем термообработки и предварительной механической обработки получают заготовку-трубу с передней заходной частью и задней поводковой частью в виде цилиндра. На торце цилиндра образуют усеченный конус. Максимальный диаметр усеченного конуса равен или меньше диаметра цилиндра. Заготовку-трубу устанавливают в подпорном и полом поводковом центрах радиально-обжимной машины. Производят радиальное обжатие заготовки-трубы в радиально-обжимной машине с получением из нее поковки. Полый поводковый центр содержит малый цилиндр с зубьями на торце в передней части, больший цилиндр с наружными канавками без задних стенок в средней части и хвостовик в задней части. На малом цилиндре с возможностью осевого перемещения размещена втулка. Между передним торцем большего цилиндра и задним торцем втулки установлен упругий элемент. Втулка выступает за торец малого цилиндра и выполнена с внутренней конической полостью. В результате обеспечивается повышение качества поковки ствола, увеличение срока службы поводкового центра радиально-обжимной машины и улучшение его технологичности. 2 н.п. ф-лы, 2 ил., 1 пр.

Реферат

Группа изобретений относится к обработке металлов давлением и может быть использована при изготовлении стволов с нарезными или гладкими направляющими частями.

Известен способ изготовления ствола (см. кн. Троицкого Н.Д. Глубокое сверление. Л.: Машиностроение, 1971, с. 140-141). Заготовку - поковку предварительно обрабатывают по наружной поверхности, подрезают ее торцы, выполняют центрирующие шейки и контрольные пояски и осуществляют глубокое сверление. Далее производят термообработку, растачивают глубокое отверстие, выполняют в нем нарезы, в казенной части его - патронник и окончательно обрабатывают по наружной поверхности, получая готовый ствол.

Недостатками аналога являются: длина исходной заготовки больше длины ствола, с учетом подрезки торцев и отделения темплета с дульной части под образцы - свидетели; поэтому разница объемов предварительной и окончательной механической обработки значительна, а коэффициент использования металла (КИМ - отношение массы ствола к массе исходной заготовки - η) не более 30%.

Известен способ изготовления ствола, принятый за прототип (см. патент RU 2429102 С2, от 20.09.2011). Способ заключается в том, что сначала получают исходную заготовку (прокат или поковку) с последующей термообработкой и затем у нее подрезают торцы, центруют один из них, осуществляют глубокое сверление, обтачивают по наружной поверхности с получением заходной части цилиндроконической формы и поводковой части в виде цилиндра, а в ее осевом отверстии выполняют технологическую фаску со стороны торца этого цилиндра, получая в итоге заготовку-трубу. После этого радиальным обжатием (РО) из нее получают поковку ствола, которую окончательно механически обрабатывают и удаляют в отходы только ее заходную часть.

Известно устройство для реализации способа изготовления ствола - полый поводковый центр, принятый за прототип (см. указанный выше патент). Он имеет в передней части малый цилиндр с зубьями на торце, в средней части - большой цилиндр с наружными канавками без задних стенок и в задней части хвостовик. В его передней полости размещается неподвижно упорный центр-втулка с передними продольными прорезями, который выступает передней конической снаружи частью за торец малого цилиндра.

Недостатки способа: наличием несоосности между осями отверстия заготовки-трубы и технологической фаской, образованной со стороны торца цилиндра поводковой части зенкером с передней направляющей, снижается качество получаемых поковок ствола; усложнение изготовления заготовки- трубы из-за зенкерования этой фаски по сравнению с токарными операциями и увеличение трудоемкости изготовления ствола из-за этой операции.

Недостатки устройства: из-за продольных прорезей и вылета упорного центра-втулки за передний торец поводкового центра возникают поперечные колебания последнего с заготовкой-трубой, что сказывается отрицательно на качестве получаемых поковок ствола; наличие зазоров между боковой поверхностью упорного центра-втулки и полостью под него также влияет отрицательно на их качество.

Группой изобретений решаются задачи: повышение качества поковки ствола за счет надежной базировки заготовки-трубы при РО, повышение поперечной жесткости этого упорного центра, а также увеличение срока службы поводкового центра и улучшение его технологичности.

Указанный технический результат достигается тем, что в способе получения поковки ствола, включающем установку заготовки-трубы, имеющей на концах переднюю заходную часть и заднюю поводковую часть в виде цилиндра, этими концами соответственно в подпорном и полом поводковом центрах радиально-обжимной машины и последующее радиальное обжатие заготовки-трубы, новым является то, что используют заготовку-трубу, на торце цилиндра поводковой части которой образован усеченный конус с расположенной со стороны этого торца вершиной, причем максимальный диаметр усеченного конуса равен или меньше диаметра упомянутого цилиндра.

Кроме того, технический результат достигается тем, что радиально-обжимная машина для получения поковки ствола, содержащая подпорный центр и полый поводковый центр, выполненный с малым цилиндром, имеющим зубья на торце в передней части, и большим цилиндром, имеющим наружные канавки без задних стенок в средней части и хвостовик в задней части, снабжена размещенной на малом цилиндре полого поводкового центра с возможностью осевого перемещения втулкой и упругим элементом, расположенным между передним торцем большего цилиндра и задним торцем втулки, выступающей за торец малого цилиндра и выполненной с переднего торца с внутренней конической полостью, вершина конуса которой расположена со стороны заднего торца втулки.

Выполнением в поводковой части заготовки-трубы усеченного конуса достигается максимальная точность установки поводковой части заготовки-трубы в поводковом центре и обеспечивается соосность между линией центров радиально-обжимной машины (РОМ) и продольной осью заготовки-трубы и надежность ее вращения, чем гарантируется высокое качество получаемой радиальным обжатием (РО) поковки ствола.

Выполнением основания усеченного конуса в диаметральный размер, равный диаметру цилиндра заготовки-трубы, достигается максимальный крутящий момент со стороны поводкового центра при РО и обеспечивается надежная фиксация цилиндра заготовки-трубы при обжатии за счет внедрения в него большого количества зубьев этого центра на большей площади цилиндра.

Размещением упругого элемента (пружины, полиуретановой втулки и др.) между задним торцем этой втулки и передним торцем большего цилиндра поводкового центра обеспечивается осевое перемещение ее при закреплении заготовки-трубы в центрах РОМы и гарантируется надежность базировки последней в РОМе благодаря передней внутренней конической полости ее с вершиной, расположенной со стороны ее заднего торца. Сама втулка с этой полостью выступает за торец малого цилиндра.

Этим решением увеличивается срок службы поводкового центра благодаря возможности замены его изношенной втулки новой с использованием остальной части поводкового центра.

Также увеличивается точность установки заготовки-трубы на радиально-обжимной машине (РОМ) из-за отсутствия зазоров между конической поверхностью цилиндра заготовки-трубы и конической поверхностью предлагаемой подвижной втулки.

Технические решения с признаками, отличающими заявляемое решение от прототипа, не известны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое решение является новым, имеет существенные отличия, промышленно применимо и поэтому соответствует критерию - "изобретение".

Сущность изобретения поясняется чертежами, где на:

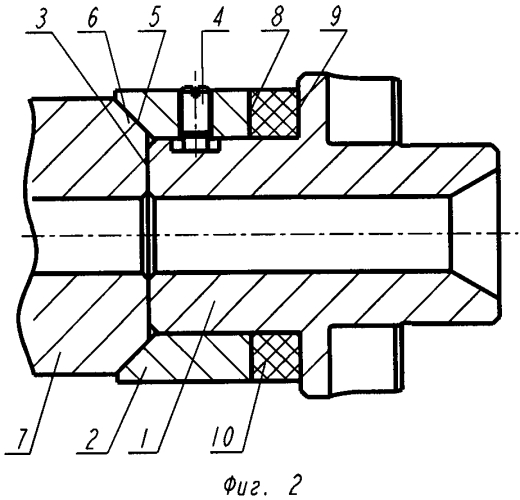

фиг. 1 - изображена поводковая часть заготовки-трубы с усеченным конусом на торце;

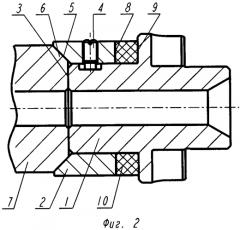

фиг. 2 - пример выполнения полого поводкового центра.

Способ осуществляют следующим образом.

На металлургическом предприятии изготавливают и термообрабатывают исходную заготовку (круглый прокат или поковку); затем на заводе-изготовителе стволов ее механически обрабатывают: подрезают торцы, центруют один из них, сверлят с образованием сквозного отверстия, обтачивают с получением деформируемых переднюю заходную часть и заднюю поводковую часть в виде цилиндра, на котором выполняют усеченный конус с вершиной на его торце, причем максимальный диаметр этого конуса равен или меньше диаметра цилиндра.

На фиг. 1 усеченный конус 1 цилиндра 2 поводковой части заготовки-трубы имеет основание, равное диаметру этого цилиндра.

Вследствие того, что заходная часть и другие части заготовки-трубы выполняются при закреплении в центрах токарного станка исходной заготовки, поэтому достигается нулевая несоосность между осями ее отверстия и усеченного конуса при невращающемся центре, расположенном в задней бабке станка, или эта несоосность несколько сотых миллиметра при использовании в задней бабке вращающегося центра с радиальным биением не более 0,01 мм (см. Справочник технолога-машиностроителя, т. 1, стр. 224 / Под ред. А.Г Косиловой и Р.К. Мещерякова. - М.: Машиностроение, 1985). Этим гарантируется качество получаемой РО поковки ствола по ее разностенности и прямолинейности направляющей части.

После радиального обжатия на РОМе заготовки-трубы полученную из нее поковку ствола обрабатывают окончательно с удалением у нее передней заходной части длиной до 40-50 мм и казенной части длиной ≤10 мм, или усеченной конус ее не удаляют, когда наружный диаметр казенной части ствола меньше диаметра цилиндра поводковой части заготовки-трубы, например, в стволе пулемета "Корд", у которого этот диаметр равен 38 мм до сборки.

Указанный способ получения поковки ствола реализуется в радиально-обжимной машине, имеющей полый поводковый центр, изображенный на фиг. 2.

На малом цилиндре 1 полого поводкового центра размещена подвижная втулка 2, выступающая за его торец 3, на котором образованы непоказанные зубья. В осевом направлении относительно центра движение втулки 2 ограничивает фиксирующий элемент 4 (винт, штифт или др.), который также предохраняет ее от проворота во время РО заготовки-трубы.

С переднего торца втулки 2 образована внутренняя коническая полость 5 под усеченный конус 6 цилиндра 7 заготовки-трубы, причем эта полость имеет вершину со стороны ее заднего торца 8, между которым и передним торцем большего цилиндра 9 центра размещен упругий элемент 10 (пружина, полиуретановое кольцо или др.).

Данный центр работает так. При установке заготовки-трубы 7 на линию центров РОМы передняя заходная часть ее располагается в подпорном центре, а задняя поводковая часть - в поводковом центре. Центрирование поводковой части 7 заготовки-трубы обеспечивается размещением ее усеченного конуса 6 (см. фиг. 1) во внутренней конической полости 5 втулки 2. При фиксации заготовки-трубы 7 осевым усилием механизма подачи РОМы в этих центрах втулка 2 своим задним торцем деформирует упругий элемент 10, перемещаясь в осевом направлении в сторону большего цилиндра 9 поводкового центра, а зубья торца 3 малого цилиндра 1 этого центра внедряются на требуемую глубину в торец цилиндра 7 заготовки-трубы, обеспечивая надежное, без остановок, вращение заготовки-трубы при РО.

Преимущества поводкового центра фиг. 2 в простоте изготовления из-за наличия цилиндрических посадочных поверхностей. При износе зубьев торца 3 малого цилиндра 1 их восстанавливают, например, электрофизическим методом, делая это многократно после каждого предельного износа с уменьшением длины упругого элемента 10 (если это полиуретановое кольцо, то подрезают его торец).

Пример реализации предлагаемого в стволе выше упомянутого пулемета „Корд" калибра 12,7 мм: заготовка-труба под радиальное обжатие имеет диаметры цилиндра поводковой части - 57 мм, отверстие 15 мм и выполняется фаска - усеченный конус 4…5 мм × 45°, достаточный для фиксации ее в поводковом центре. Следовательно, диаметр торца цилиндра этой части равен 47-49 мм, что вполне достаточно для прочности малого цилиндра центра и вращения зубьями торца этого цилиндра внедряемыми в торец цилиндра поводковой части заготовки-трубы при радиальном обжатии ее. У ствола казенная часть выполняется в диаметр, равный 38 мм, под муфту, размещаемую там.

Таким образом, предлагаемой группой изобретений решаются задачи: обеспечения качества поковки ствола за счет более надежной базировки заготовки-трубы при РО; повышение поперечной жесткости этого упорного центра; увеличение срока службы поводкового центра и его технологичности; достигается максимальная точность установки заготовки-трубы в поводковом центре и обеспечивается соосность между линией центров радиально-обжимной машины (РОМ) и продольной осью заготовки-трубы, чем гарантируется высокое качество получаемой радиальным обжатием (РО) поковки и ствола в целом. Предлагаемым поводковым центром сводятся к минимуму затраты при его эксплуатации, чем понижается стоимость получаемой РО поковки ствола и последнего в целом.

1. Способ получения поковки ствола, включающий установку заготовки-трубы, имеющей на концах переднюю заходную часть и заднюю поводковую часть в виде цилиндра, этими концами соответственно в подпорном и полом поводковом центрах радиально-обжимной машины и последующее радиальное обжатие заготовки-трубы, отличающийся тем, что используют заготовку-трубу, на торце цилиндра поводковой части которой образован усеченный конус с расположенной со стороны этого торца вершиной, причем максимальный диаметр усеченного конуса равен или меньше диаметра упомянутого цилиндра.

2. Радиально-обжимная машина для получения поковки ствола, содержащая подпорный центр и полый поводковый центр, выполненный с малым цилиндром, имеющим зубья на торце в передней части, и большим цилиндром, имеющим наружные канавки без задних стенок в средней части и хвостовик в задней части, отличающаяся тем, что она снабжена размещенной на малом цилиндре полого поводкового центра с возможностью осевого перемещения втулкой и упругим элементом, расположенным между передним торцем большего цилиндра и задним торцем втулки, выступающей за торец малого цилиндра и выполненной с переднего торца с внутренней конической полостью, вершина конуса которой расположена со стороны заднего торца втулки.