Способ напыления в вакууме топологического тонкоплёночного рисунка гибридной микросхемы на подложку

Иллюстрации

Показать всеИзобретение относится к способу напыления в вакууме топологического тонкопленочного рисунка гибридной микросхемы на подложку и может быть использовано в микроэлектронике. Подложку устанавливают на первую маску в первой рабочей зоне. Создают и поддерживают необходимый вакуум, по меньшей мере, в двух рабочих камерах и в сообщающейся с ними через соответствующие вакуумные затворы транспортной зоне. После напыления подложки в первой рабочей камере, с сохранением вакуума, посредством манипулятора отделяют подложку от первой маски. Перемещают подложку из первой рабочей камеры через транспортную зону во вторую рабочую камеру. Устанавливают подложку на вторую маску. Затем производят второе напыление подложки через вторую маску. В результате получают топологический тонкопленочный рисунок высокого качества. 3 ил.

Реферат

Изобретение относится к микроэлектронике и может быть использовано для формирования на подложке топологического тонкопленочного металлического рисунка гибридной микросхемы, напыляемого в вакууме через маску.

Известен способ напыления в вакууме через маску тонких слоев многослойных изделий, реализованный в устройстве по патенту РФ №2063473 от 10.07.1996. Недостатком известного способа является низкая производительность из-за необходимости разгерметизации вакуумного объема для смены маски.

Наиболее близким аналогом, принятым за прототип предлагаемого способа, является способ напыления в вакууме топологического тонкопленочного рисунка гибридной микросхемы на подложку, прижатую к маске, реализованный в устройстве по патенту РФ №2432417 от 27.10.2011 г.

Недостатком прототипа также является низкая производительность процесса напыления из-за необходимости разгерметизации вакуумного объема для смены маски. Объясняется это следующим. Топологический тонкопленочный металлический рисунок гибридной микросхемы содержит пересекающиеся элементы из разных металлов, напыляемые на подложку, например, поликоровую. Следовательно, необходимо после напыления в вакууме через прецизионно изготовленную маску первого топологического рисунка остановить процесс, разгерметизировать установку вакуумного напыления, заменить маску и провести второе напыление другим металлом через вторую маску. Следует отметить, как первый, так и второй рисунок топологии может состоять из нескольких слоев различных металлов. Таким образом, для смены маски требуется большое время:

- на разгерметизацию вакуумной установки;

- на повторный вывод вакуумной установки на режим напыления (откачка атмосферного воздуха до нужного давления, подогрев подложки и т.д.).

Другим недостатком является то, что во время смены маски изготавливаемое изделие находится вне вакуумной установки, где на нее неизбежно влияет окружающая ее воздушная среда (влажность, мелкие пылинки и т.п.), что снижает качество напыляемого слоя.

Задача изобретения - обеспечить в способе напыления в вакууме топологического тонкопленочного рисунка гибридной микросхемы на подложку возможность смены масок в условиях вакуума.

Технический результат - существенное (скачкообразное) повышение производительности способа напыления и качества напыляемого рисунка.

Сущность изобретения заключается в следующем. Предлагается способ напыления в вакууме топологического тонкопленочного рисунка гибридной микросхемы на подложку, которую устанавливают на первую маску в первой рабочей зоне.

Отличительными признаками способа являются то, что создают и поддерживают необходимый вакуум, по меньшей мере, в двух рабочих зонах и в сообщающейся с ними через соответствующие вакуумные затворы транспортной зоне, а после напыления подложки в первой рабочей зоне, с сохранением вакуума, посредством манипулятора отделяют подложку от первой маски, перемещают подложку из первой рабочей зоны, через транспортную зону, во вторую рабочую зону, устанавливают подложку на вторую маску, затем производят второе напыление подложки через вторую маску, причем перед напылением подложки в рабочей зоне перекрывают ее сообщение с транспортной зоной посредством соответствующего вакуумного затвора и устанавливают в упомянутой рабочей зоне дополнительно необходимый уровень разрежения воздуха.

Кроме того, перед установкой в первой рабочей зоне напыленную подложку размещают в загрузочно-разгрузочной зоне, сообщающейся с транспортной зоной через соответствующий вакуумный затвор, создают в загрузочно-разгрузочной зоне вакуум, открывают в вакууме сообщение между транспортной зоной и загрузочно-разгрузочной зоной на время извлечения из нее подложки, которую в вакууме, посредством манипулятора перемещают в первую рабочую зону, а после окончания напыления подложки во второй рабочей зоне открывают в вакууме сообщение из второй рабочей зоны через транспортную зону в загрузочно-разгрузочную зону, посредством манипулятора отделяют подложку от второй маски и перемещают ее из второй рабочей зоны в загрузочно-разгрузочную зону, закрывают сообщение между транспортной зоной и загрузочно-разгрузочной зоной, сбрасывают вакуум в загрузочно-разгрузочной зоне и извлекают из нее готовую напыленную подложку.

Изобретательский уровень предлагаемого решения состоит в качественно новом способе напыления в вакууме топологического тонкопленочного рисунка гибридной микросхемы на подложку через маски, сменяемые в условиях вакуума, то есть без необходимости операции сбрасывания вакуума. Такое техническое решение обеспечивает скачкообразное повышение производительности указанного способа напыления.

Сущность изобретения поясняется чертежами.

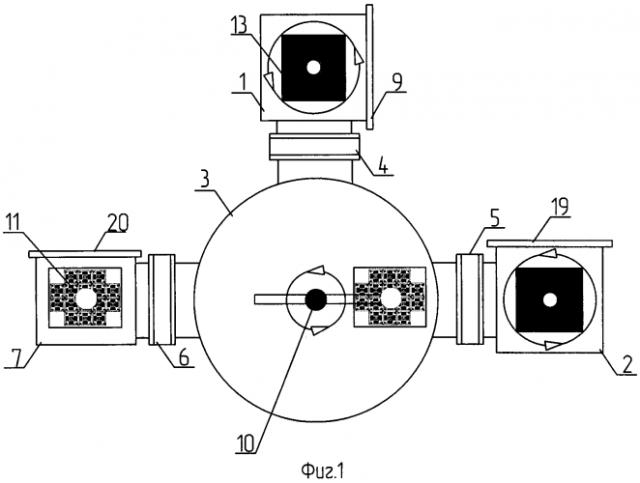

На фиг. 1 показана схема устройства, осуществляющего способ напыления в вакууме топологического тонкопленочного рисунка гибридной микросхемы на подложку, вид сверху.

На фиг. 2 показана схема взаимного расположения подложкодержателя, подложки и маски.

На фиг. 3 показана схема установки подложкодержателя с подложкой на маску.

Установка содержит (фиг. 1), по крайней мере, две технологические вакуумные камеры 1 и 2 для напыления, ограничивающие рабочие зоны напыления. Технологические вакуумные камеры 1 и 2 соединены через вакуумные затворы (например, пневмозатворы ДУ300) 4 и 5 с транспортной вакуумной камерой 3, ограничивающей транспортную зону. Таким образом, технологические вакуумные камеры 1 и 2 могут сообщаться между собой через транспортную вакуумную камеру 3. К транспортной вакуумной камере 3 через вакуумный затвор 6 может быть подсоединена шлюзовая вакуумная камера загрузки-выгрузки 7. В технологических вакуумных камерах 1 и 2 расположены маскодержатели 13, например, в виде карусельных устройств с масками 8 (фиг. 2), источники испарения металлов (не показаны) и т.д. Технологические вакуумные камеры 1 и 2 имеют технологические двери 9 и 19 для технического обслуживания и ввода расходных материалов - напыляемых металлов. Через технологические двери 9 и 19 могут осуществляться загрузка и выгрузка подложек 12 в подложкодержателях 11 (фиг. 2).

В транспортной вакуумной камере 3 расположен роботизированный захват -манипулятор 10, например, автоматизированная транспортная система перемещения подложкодержателей (манипулятор производства UHV Design, Великобритания).

В шлюзовой вакуумной камере загрузки-выгрузки 7 в общем случае расположены подложкодержатели 11 как с ненапыленными, так и с напыленными подложками 12.

Перед напылением (фиг. 2) в рабочей камере 1 или 2 подложкодержатель 11 с подложкой 12 плотно прижат к маске 8 (подложка 12 может быть одна или несколько, в зависимости от конструкции подложкодержателя и производительности камеры).

Прецизионное позиционирование (фиг. 2 и 3) подложки 12 в подложкодержателе 11 относительно рисунка топологии на маске 8, изготовленной из тонкого магнитного материала, обеспечивается с помощью изготовленных с высокой точностью направляющих элементов 14, например, в виде стержней и конусов, смонтированных на маскодержателе 13. Плотный прижим маски 8 к подложке 12 в подложкодержателе 11 обеспечивается с помощью электромагнитов 15, которые установлены по периметру и в центре подложкодержателя 11. Питание на электромагниты 15 подается через ось вращения 16 подложкодержателя 11 в технологической вакуумной камере 1 и 2. Подложки 12 в подложкодержателе 11 устанавливаются через термокомпенсирующие пружины 17, чтобы избежать повреждения вовремя их термического расширения при предварительном прогреве. Подложки 12 подпружинены с нерабочей стороны и удерживаются, например, «лапками» (не показано) с рабочей стороны для того, чтобы обеспечивалось их выступание из подложкодержателя 11. Это необходимо для плотного прижима к ним маски 12. Подложкодержатель 11 имеет в верхней части выступающую деталь 18, за которую происходит его захват манипулятором 10 для перемещения между камерами.

Работа устройства без использования шлюзовой вакуумной камеры загрузки-выгрузки 7 происходит следующим образом. Через технологическую дверь 9 технологической вакуумной камеры 1 на маскодержатель 13 с предварительно установленной маской 8 устанавливается подложкодержатель 11 с установленной в него подложкой 12.

Далее технологическую дверь 9 технологической вакуумной камеры 1 и вакуумные затворы 4 и 5 герметично закрывают. В технологической вакуумной камере 1, технологической вакуумной камере 2 и транспортной вакуумной камере 3 создают необходимый вакуум, после чего производят напыление на подложке 12 первого рисунка через первую маску 8.

После окончания напыления в технологической вакуумной камере 1 первого рисунка открывают вакуумные затворы 4 и 5.

Подложкодержатель 11 с подложкой 12 с помощью манипулятора 10 отсоединяют от маски 8 и переносят через открытый вакуумный затвор 4, транспортную вакуумную камеру 3, открытый вакуумный затвор 5 в технологическую вакуумную камеру 2.

Вакуумный затвор 4 закрывают, сбрасывают вакуум в технологической вакуумной камере 1, после чего в нее снова загружают через технологическую дверь 9 следующий подложкодержатель 11 с подложкой 12, подлежащей напылению, закрывают технологическую дверь 9, создают в технологической вакуумной камере 1 необходимый вакуум и производят очередное напыление. В это же время в технологической вакуумной камере 2, подложку 12 в подложкодержателе 11 позиционируют относительно второй маски 8 с помощью направляющих элементов 14, после чего прижимают к ней с помощью электромагнитов 15. Закрывают вакуумный затвор 5. В технологической вакуумной камере 2 производят второе напыление подложки 12 через вторую маску 8. После напыления в технологической вакуумной камере 2 сбрасывают вакуум и через технологическую дверь 19 извлекают готовую, напыленную последовательно через две разные маски подложку. Затем технологическую дверь 19 закрывают и создают необходимый вакуум в технологической вакуумной камере 2, после чего она снова готова к приему прошедших первое напыление через первые маски 8 подложек из технологической вакуумной камеры 1.

С целью дальнейшего увеличения производительности способа напыления и повышения качества напыления подложек процесс загрузки и выгрузки возможно реализовать без необходимости разгерметизации вакуумного пространства технологических вакуумных камер 1 и 2. Это достигается путем подсоединения к транспортной вакуумной камере 3, через вауумный затвор 6, шлюзовой загрузочно-разгрузочной вакуумной камеры 7 (фиг. 1). Через открытую технологическую дверь 20 шлюзовой загрузочно-разгрузочной камеры 7 устанавливают первый подложкодержатель 11 с первой подложкой 12, затем технологическую дверь 20 шлюзовой загрузочно-разгрузочной вакуумной камеры 7 закрывают, после чего в ней создают форвакуум. Одновременно с этим или заранее в технологической вакуумной камере 1, технологической вакуумной камере 2 и транспортной вакуумной камере 3 отдельно в каждой, так как технологическая вакуумная камера 1 и 2 предварительно перекрываются от транспортной вакуумной камеры 3 вакуумными затворами 4 и 5, создается высокий вакуум общим форвакуумным и отдельными высоковакуумными насосами (не показаны). Далее вакуумный затвор 6 шлюзовой загрузочно-разгрузочной вакуумной камеры 7 открывают и манипулятор 10 перемещает в вакууме первый подложкодержатель 11 с первой подложкой 12 в транспортную вакуумную камеру 3, после чего вакуумный затвор 6 перекрывают, в шлюзовой загрузочно-разгрузочной вакуумной камере 7 сбрасывают вакуум, затем в загрузочно-разгрузочной камере 7 открывают технологическую дверь 20 для загрузки второго подложкодержателя 11 со второй подложкой 12. Одновременно с этим вакуумный затвор 4 между транспортной вакуумной камерой 3 и технологической вакуумной камерой 1 открывают, манипулятор 10 перемещает первый подложкодержатель 11 с первой подложкой 12 в технологическую вакуумную камеру 1 и возвращается в исходное положение - в транспортную вакуумную камеру 3. В технологической вакуумной камере 1 первая подложка 12 в первом подложкодержателе 11 позиционируется с помощью направляющих элементов 14 с первой маской 8, а затем фиксируется и прижимается к первой маске 8 с помощью электромагнитов 15, далее технологическая вакуумная камера 1 перекрывается от транспортной вакуумной камеры 3 вакуумным затвором 4, в технологической вакуумной камере 1 создают необходимый для напыления высокий вакуум и производят напыление первой подложки 12 через первую маску 8. После напыления первой подложки 12 через первую маску 8 в первой технологической вакуумной камере 1 манипулятор 10 отделяет первый подложкодержатель 11 с первой подложкой 12 от первой маски 8 и перемещает его через открывшиеся вакуумные затворы 4 и 5 из технологической вакуумной камеры 1 через транспортную вакуумную камеру 3 в технологическую вакуумную камеру 2, где операция напыления подложки повторяется, но уже через вторую маску 8, по рисунку, отличным от первой. Во время процесса напыления в технологической вакуумной камере 2 манипулятор 10, находящийся на тот момент в исходном положении (исходное положение - это любое положение в транспортной вакуумной камере 3 без подложкодержателя 11), забирает уже загруженный второй подложкодержатель 11 со второй подложкой 12 из шлюзовой загрузочно-разгрузочной вакуумной камеры 7 и переносит его в технологическую вакуумную камеру 1, где происходят совмещение второй подложки 12 с помощью направляющих элементов 14 с первой маской 8 и прижим с помощью электромагнитов 15, а затем напыление на вторую подложку 12 тонкой пленки металла через первую маску 8. Таким образом, в данный момент в установке находятся в работе одновременно две подложки 12.

После окончания процесса напыления в технологической вакуумной камере 2 манипулятор 10, через открывшиеся вакуумные затворы 5 и 6 технологической вакуумной камеры 2 и шлюзовой загрузочно-разгрузочной вакуумной камеры 7, перемещает первый подложкодержатель 11 с напыленной через вторую маску 8 первой подложкой 12 в шлюзовую загрузочно-разгрузочную вакуумную камеру 7. Затем вакуумный затвор 6 закрывают и в шлюзовой загрузочно-разгрузочной вакуумной камере 7 сбрасывают вакуум. Далее оператор забирает из шлюзовой загрузочно-разгрузочной вакуумной камеры 7 первый подложкодержатель 11 с готовой напыленной первой подложкой 12 и размещает очередной подложкодержатель 11 с очередной ненапыленной подложкой 12.

После этого манипулятор 10 перемещает из технологической вакуумной камеры 1 второй подложкодержатель 11 со второй подложкой 12, на которую нанесен первый топологический рисунок, с помощью первой маски 8, через вакуумные затворы 4 и 5 и транспортную вакуумную камеру 3 в технологическую вакуумную камеру 2, где второй подложкодержатель 11 со второй подложкой 12 позиционируется со второй маской 8 по направляющим элементам 14. Вторая подложка 12 прижимаются ко второй маске 8 с помощью электромагнитов 15. Далее, вакуумный затвор 5 перекрывают и производят напыление на второй подложке 12 второго топологического рисунка через вторую маску 8 во второй технологической вакуумной камере 2. Одновременно с этим манипулятор 10 забирает из шлюзовой загрузочно-разгрузочной вакуумной камеры 7 третий подложкодержатель 11 с еще не напыленной третьей подложкой 12 и переносит его в технологическую вакуумную камеру 1, где третья подложка 12 позиционируется по направляющим 14 и прижимается с помощью электромагнитов 15 к первой маске 8, аналогично описанному ранее, после чего происходит очередное напыление в технологической вакуумной камере 1.

Таким образом, оператор, забирая подложкодержатель 11 с напыленной подложкой из шлюзовой загрузочно-разгрузочной вакуумной камеры 7 через технологическую дверь 20, устанавливает на его место следующий подложкодержатель 11 с подложкой 12, и цикл повторяется.

Следует отметить, что в данном конвейерном принципе работы имеет место некоторая потеря высокого вакуума через шлюзовую загрузочно-разгрузочную вакуумную камеру 7 во время загрузки и выгрузки подложкодержателя 11 с подложкой 12. Поэтому во время работы в технологических вакуумных камерах 1 и 2 и транспортной вакуумной камере 3 давление постоянно контролируется и откачивается по мере необходимости. Кроме того, во время производства периодически заканчивается испаряемый металл в технологических вакуумных камерах 1 и 2. В этом случае материал добавляют через технологические двери 9 и 19 технологических вакуумных камер 1 и 2, предварительно закрыв соответствующие вакуумные затворы и сбросив вакуум.

Способ напыления в вакууме топологического тонкопленочного рисунка гибридной микросхемы на подложку, включающий перемещение подложки в вакууме из первой камеры во вторую камеру, в которых производят их напыление, отличающийся тем, что перед созданием вакуума предварительно размещают в первой и второй камерах соответственно первую и вторую маски с разными рисунками топологии, в вакууме перемещают с помощью манипулятора подложку в первую камеру, в которой устанавливают ее на первую маску, производят через нее напыление первого топологического рисунка, затем с помощью манипулятора отсоединяют подложку с нанесенным первым топологическим рисунком от первой маски и перемещают во вторую камеру, в которой устанавливают ее на вторую маску и производят через нее напыление второго топологического рисунка поверх первого.