Способ дезактивации радиактивно загрязненных металлических и неметаллических поверхностей

Иллюстрации

Показать всеИзобретение относится к области атомной технологии и может быть использовано при проведении работ по дезактивации в процессе эксплуатации и при выводе из эксплуатации атомных станций и других радиационноопасных объектов. Способ дезактивации радиоактивно загрязненных металлических и неметаллических поверхностей путем размещения на дезактивируемой поверхности сорбента с дезактивирующим раствором, выдержки его на обрабатываемой поверхности в течение расчетного времени и удаления сорбента вместе с иммобилизированными в нем радионуклидами. Сорбент, насыщенный дезактивирующим раствором, размещают на дезактивируемой поверхности в составе композиционного материала, включающего контактирующий с обрабатываемой поверхностью влагопроницаемый материал, размещенный на нем сорбент, насыщенный дезактивирующим раствором, укрытый сверху водонепроницаемым материалом. Изобретение позволяет на порядок снизить время нанесения и удаления композиционного материала и, следовательно, сократить продолжительность пребывания рабочего персонала в зоне с повышенной мощностью дозы. 4 з.п. ф-лы, 9 пр., 10 табл.

Реферат

Заявляемое изобретение относится к области атомной технологии, касается, в частности, способов дезактивации металлических и неметаллических поверхностей и может быть использовано, например, при проведении работ по дезактивации в процессе эксплуатации и при выводе из эксплуатации атомных станций и других радиационно опасных объектов.

Актуальность проблемы дезактивации обусловлена ожидаемым масштабом работ по выводу из эксплуатации объектов атомной отрасли. В связи с этим, важно обладать доступными технологиями, которые обеспечивали бы: а) эффективное удаление радиоактивных загрязнений, в т.ч. прочнофиксированных, с различных поверхностей, б) были бы просты в применении, в) позволяли бы минимизировать облучение персонала. Известен ряд способов, в которых для удаления с металлов прочнофиксированных загрязнений используются травильные пасты и травильные гели. В частности, известен способ, в котором на поверхность нержавеющей стали наносится гель, содержащий в качестве травильных агентов HNO3, H2SO4 и HF [RU 2259422]. Способ позволяет эффективно удалять оксидный слой с нержавеющей стали. Недостатком этого и других аналогичных способов является значительное время, затрачиваемое на нанесение и удаление пасты/геля с поверхности, а также, зачастую, необходимость тщательной отмывки от остатков травильного состава. В другом способе на радиоактивно загрязненную поверхность наносится травильная композиция на основе оксиэтилцеллюлозы (выполняющей функцию загустителя), которая содержит 8-14% (масс.) оксиэтилцеллюлозы, 15-18% (масс.) HF, 24-33% (масс.) HNO3, воду [RU 2017244]. Композиция выдерживается на загрязненной поверхности в течение 10-18 ч, отверждается, после чего удаляется с поверхности. К недостатку способа относится использование концентрированных летучих минеральных кислот, что обуславливает высокую концентрацию опасных паров в зоне обработки. Среди других недостатков следует указать низкое время жизнеспособности композиции (6,5-10,5 ч), а также необходимость трудоемких операций по удалению отвержденной композиции с использованием ветоши, смоченной горячей водой, или насыщенного пара. Также известен способ дезактивации с использованием сорбентов, заключающийся в обработке поверхности дезактивирующим раствором путем разбрызгивания с последующим нанесением порошкообразного сорбента [Н.И. Ампелогова и др.: Дезактивация в ядерной энергетике. М.: Энергоатомиздат, 1982. - 256 с.]. Сбор сорбента осуществляют вакуумированием. Недостатки способа - относительно большие затраты времени на нанесение и сбор сорбента, применимость только к плоским горизонтальным поверхностям, низкая эффективность удаления прочнофиксированных загрязнений.

Наиболее близким аналогом заявляемого изобретения является способ очистки поверхностей от биологических, химических и радиоактивных загрязнений с помощью гелей различного состава, в том числе гелей, содержащих суперабсорбенты с дезактивирующими реагентами [WO 2013092633 A1]. В патенте в качестве суперабсорбента указан продукт Norsocryl® S35, вводимый в количестве 0,3% (масс.). Вместо суперабсорбентов в указанном способе могут использоваться другие гелеобразующие вещества, в частности природные гелеобразователи i-каррагинан и k-каррагинан. Также в гели могут вводиться наполнители (Al2O3 или SiO2) и поверхностно-активные вещества (в частности, Pluronic® Р8020). В качестве дезактивирующих реагентов используются NaHC2O4 или H2C2O4 в виде насыщенных растворов.

Недостатками способа являются значительные затраты времени на нанесение и сбор геля, а также на очистку поверхности от его остатков, недостаточная эффективность дезактивации.

Задачи, решаемые в предлагаемом способе: радикальное сокращение времени нанесения и удаления дезактивирующей среды, повышение эффективности дезактивации за счет увеличения времени взаимодействия дезактивирующего раствора с поверхностью, возможность дезактивации наклонных, вертикальных поверхностей, а также поверхностей сложной формы.

Сущность изобретения состоит в том, что в способе дезактивации радиоактивно загрязненных металлических и неметаллических поверхностей путем размещения на дезактивируемой поверхности сорбента с дезактивирующим раствором, выдержки его на обрабатываемой поверхности в течение расчетного времени и удаления сорбента вместе с иммобилизированными в нем радионуклидами, предложено сорбент, насыщенный дезактивирующим раствором, размещать на дезактивируемой поверхности в составе композиционного материала, включающего контактирующий с обрабатываемой поверхностью влагопроницаемый материал, размещенный на нем сорбент, насыщенный дезактивирующим раствором, укрытый сверху водонепроницаемым материалом. Кроме того, предложено в качестве сорбента использовать суперабсорбенты-влагопоглотители, являющиеся полимерными соединениями на основе акриловой и/или метакриловой кислоты и/или их производных и солей, а также распушенную целлюлозу. Кроме того, также предложено в качестве дезактивирующих растворов использовать водные растворы неорганических кислот (HCl, HBF4, HNO3, Н3РО4, H2SO4 и др.) в количестве 2-20% (масс.), водные растворы органических кислот (Н2С2О4 и др.) в количестве 5-12% (масс.); или водные растворы указанных кислот с добавками фторидов щелочных металлов в количестве 0,2-3% (масс.) и/или Н2О2 в количестве 0,5-1,5% (масс.). Кроме того, также предложено радиоактивно загрязненную поверхность подвергать многократной дезактивации.

Как следует из сущности изобретения, поставленная задача решается тем, что в способе дезактивации в качестве средства дезактивации используют композиционный материал на основе сорбента, насыщенного дезактивирующим раствором и закрепленного между двумя слоями. Нижний слой, прилегающий к поверхности, представляет собой тканый или нетканый водопроницаемый материал, обеспечивающий хорошее сцепление с поверхностью (в т.ч. наклонной, вертикальной и др.), формирование приповерхностного слоя жидкости, взаимодействующей с поверхностью, и перенос растворенных радионуклидов с загрязненной поверхности в слой сорбента; верхний слой представляет тонкий водонепроницаемый полимерный материал, позволяющий значительно снизить скорость высыхания дезактивирующего раствора. За счет этого время взаимодействия загрязненной поверхности с дезактивирующим раствором может быть увеличено до 120 ч и более, что обусловливает повышение эффективности дезактивации. В качестве сорбента в составе композиционного материала могут быть использованы как известные коммерчески доступные продукты на основе суперабсорбентов-влагопоглотителей (полимерных соединений на основе акриловой и/или метакриловой кислоты и/или их производных и солей) или распушенной целлюлозы, так и вновь разработанные материалы. В заявляемом изобретении композиционный материал является носителем дезактивирующего раствора. Приповерхностный слой жидкости, влагопроницаемый материал и гранулы (волокна) сорбента можно рассматривать в качестве единой системы, содержащей связанную жидкую фазу. Удаление радиоактивного загрязнения с металлических поверхностей обусловлено тем фактом, что загрязнение сосредоточено, главным образом, в оксидной пленке, находящейся на поверхности металла. При пролонгированном воздействии кислого дезактивирующего раствора происходит растворение оксидной пленки, при этом радионуклиды (в основном, в ионной форме) переходят в раствор. Далее протекает диффузия радионуклидов из приповерхностного слоя жидкости в нижний армирующий слой из нетканого водопроницаемого материала, а из него - в гранулы (или волокна) сорбента. Концентрация дезактивирующих реагентов в приповерхностном слое жидкости снижается в процессе взаимодействия дезактивирующего раствора с поверхностью, в связи с чем реагенты диффундируют к поверхности из объема сорбента. Таким образом, диффузия радионуклидов протекает в направлении от поверхности вглубь сорбента, а диффузия дезактивирующих реагентов - из гранул (волокон) сорбента к поверхности, - в соответствии с градиентом концентрации. В связи с перераспределением реагентов, их концентрация, предположительно, сохраняется на одном уровне во всех слоях, составляющих систему.

Удаление радиоактивного загрязнения с поверхностей полимерных материалов достигается, предположительно, за счет ионного обмена хемосорбированных ионов радионуклидов с протонами, присутствующими в кислом дезактивирующем растворе, с последующей диффузией радионуклидов в гранулы (или волокна) сорбента в соответствии с описанным выше механизмом.

Дезактивация полимерных материалов предложенным способом проиллюстрирована примером 6. Эффективность дезактивации металлических поверхностей предложенным способом проиллюстрирована примерами 1, 2, 3, 4, 5, 7.

При повторном контактировании радиоактивно загрязненных образцов из нержавеющей стали с ранее использованным композиционным материалом, содержащим радионуклиды, поглощенные в первом цикле дезактивации, было обнаружено, что радиоактивное загрязнение образцов снижается или сохраняется на прежнем уровне, что проиллюстрировано примером 9 (см. таблицу 10). Это, в свою очередь, означает, что радионуклиды, проникшие в сорбент по механизму диффузии, достаточно прочно удерживаются суперабсорбентом-влагопоглотителем и не демонстрируют тенденции к вторичному загрязнению поверхности. Полученный результат позволяет предположить, что перешедшие в раствор ионы радионуклидов имеют большее химическое сродство к сорбенту, чем к загрязненной поверхности, что обусловливает однонаправленный характер диффузии (от загрязненной поверхности через нетканый водопроницаемый слой внутрь гранул сорбента). Применение композиционного материала, состоящего из трех слоев, позволяет существенно повысить эффективность дезактивации по сравнению с ближайшим аналогом; данный факт проиллюстрирован примером 7. Как следует из таблицы 9, при экранировании сорбента сверху водонепроницаемой пленкой коэффициент дезактивации повышается в 2,6-3,2 раза. Рост коэффициента дезактивации обусловлен уменьшением скорости испарения дезактивирующего раствора из композиционного материала, благодаря чему зона контакта (композиционный материал)-(загрязненная поверхность) остается смоченной дезактивирующим раствором на протяжении всего цикла дезактивации. Это, в свою очередь, увеличивает период взаимодействия раствора с поверхностью при отсутствии адгезии высохшего сорбента к поверхности. Из таблицы 9 также видно, что наличие нижнего слоя способствует дополнительному повышению коэффициентов дезактивации в 1,1-1,3 раза - это связано с тем, что в предлагаемом способе сорбент полностью удаляется с поверхности, в то время как при реализации аналога (нанесении дезактивирующей среды в виде гелевого слоя и последующем механическом удалении) часть сорбента с содержащимися в нем радионуклидами остается на поверхности. Эффективность дезактивации предложенным способом повышается в 3,0-3,9 раз по сравнению с ближайшим аналогом.

Влияние длительности контакта композиционного материала с поверхностью на эффективность дезактивации проиллюстрировано примерами 2 и 3. Как следует из таблиц 3 и 4, увеличение времени контакта композиционного материала с загрязненной поверхностью с 50 ч до 120 ч приводит к повышению коэффициентов дезактивации в 1,7-3,0 раз. Это позволяет сделать вывод, что эффективность дезактивации повышается при увеличении длительности контакта, и подтверждает сделанное выше предположение об однонаправленном характере сорбции радионуклидов.

Предложенный способ позволяет на порядок сократить время, затрачиваемое на нанесение и удаление дезактивирующей среды (которой в данном способе является композиционный материал). Сокращение времени достигается за счет того, что композиционный материал может быть достаточно быстро нанесен на загрязненную поверхность и быстро удален с нее, в то время как нанесение дезактивирующей среды в виде геля (шпателем или распылением), так же как и ее удаление (шпателем, ветошью, вакуумированием), требует больших временных затрат; данный факт проиллюстрирован примером 8.

Толщина композиционного материала может изменяться в определенных пределах в зависимости от условий загрязнения. В случае, когда радиоактивное загрязнение связано с тонкой оксидной пленкой на поверхности металла или адсорбировано на поверхности полимера, достаточно слоя материала толщиной 1,5-2,0 мм. В случае, когда на поверхности металла присутствует толстый слой коррозионных отложений, толщина слоя композиционного материала составляет 3-4 мм и более, поскольку в этом случае значительная часть дезактивирующего агента расходуется на растворение продуктов коррозии.

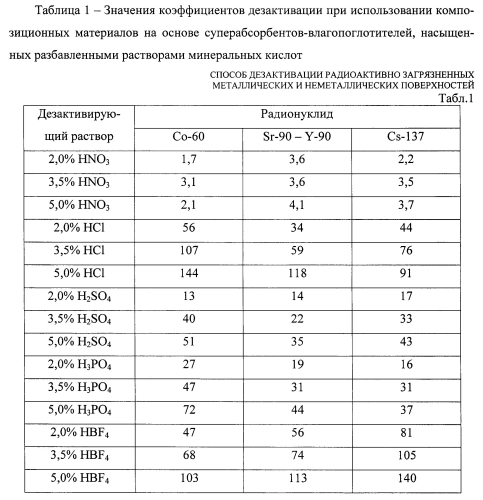

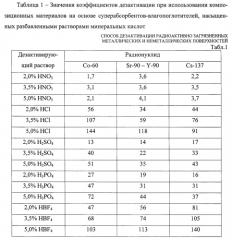

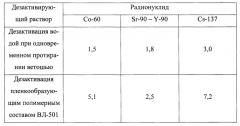

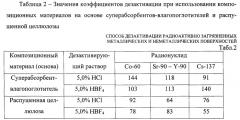

В связи с тем, что радиоактивно загрязненный металл является одним из основных объектов, для дезактивации которых предназначен предложенный способ, в качестве дезактивирующих рецептур были выбраны растворы сильных неорганических кислот, обеспечивающих растворение оксидных пленок на поверхности металлов. Результаты испытаний, описанных в примере 1, позволяют сделать вывод о том, что из неорганических кислот наибольшую эффективность дезактивации демонстрируют HCl и HBF4 (см. таблицу 1). Из таблицы 2 следует, что использование суперабсорбента-влагопоглотителя в качестве основы композиционного материала позволяет достичь более высоких значений коэффициента дезактивации по сравнению с распушенной целлюлозой.

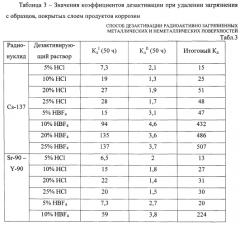

Отдельную проблему при дезактивации представляют металлические материалы, покрытые толстым слоем продуктов коррозии. В этом случае эффективную дезактивацию обеспечивают рецептуры, содержащие повышенные концентрации сильных кислот. Как следует из примера 2, для удаления продуктов коррозии оптимальной является концентрация кислот в диапазоне 10-20% (масс). В случае снижения концентрации ниже 10% (масс.) наблюдается значительное снижение коэффициентов дезактивации, а при повышении выше 20% (масс.) рост коэффициентов дезактивации не существенен (см. таблицу 3).

С целью снижения рисков при работе с химически агрессивными растворами сильных кислот в рамках рассматриваемого способа предложено применение растворов органических кислот, содержащих активирующие добавки. Достоинство рецептур на основе органических кислот заключается в снижении требований по технике безопасности. В качестве органических кислот предлагается использовать Н2С2О4 и лимонную кислоту, а в качестве активирующей добавки - NaF. Влияние концентрации активирующей добавки на эффективность дезактивации проиллюстрировано примером 4 (см. таблицу 5). Из таблицы 5 следует, что оптимальной является концентрация активирующей добавки в диапазоне 1,0-2,0% (масс.). Как видно из таблицы 6, Н2С2О4 является более эффективным дезактивирующим агентом по сравнению с лимонной кислотой. При дезактивации предлагаемым способом поверхностей, загрязненных соединениями урана, использовалась дезактивирующая рецептура на основе раствора Н2С2О4 с введением активирующей добавки (NaF) и Н2О2. Роль Н2О2 заключается в переводе урана в форму иона уранила, который, в свою очередь, образует с оксалат-ионом растворимые комплексные соединения. Высокая эффективность удаления соединений урана с использованием оксалатно-пероксидной рецептуры проиллюстрирована примером 5 (см. таблицу 7).

Эффективность дезактивации полимерных материалов зависит от глубины диффузии радионуклидов, что проиллюстрировано примером 6. Как видно из таблицы 8, для загрязненных образцов пластиката, выдержанных при повышенной температуре, способствующей увеличению скорости диффузии, наблюдается снижение коэффициентов дезактивации.

Коэффициент дезактивации при удалении прочнофиксированных загрязнений с нержавеющей стали достигает 90-140 при дезактивации за 1 цикл и 630-1240 при дезактивации за 2 цикла; при удалении соединений урана коэффициент дезактивации достигает 150-190 за 1 цикл.

Пример 1

Материал образцов: нержавеющая сталь 08Х18Н10Т.

Условия загрязнения: образцы загрязнялись капельным методом, раствором радионуклида без носителя. После высушивания загрязненные образцы помещались в сушильный шкаф и выдерживались 16 ч при температуре 300°С для получения прочнофиксированного загрязнения. Условия дезактивации: образец в течение 17 ч контактировал с композиционным материалом, предварительно насыщенным дезактивирующим раствором. По завершении цикла дезактивации композиционный материал удалялся. Для нейтрализации остатков кислоты поверхность образцов обрабатывалась ветошью, смоченной в 5% растворе Na2CO3. Данные по эффективности дезактивации представлены в таблицах 1, 2. Эффективность дезактивации характеризуется коэффициентом дезактивации Кд, представляющим собой отношение уровней радиоактивного загрязнения до и после дезактивации. Для сравнения была проведена дезактивация контрольной группы образцов водой и пленкообразующей композицией. Дезактивация водой осуществлялась следующим способом: образцы, установленные на поддоне в наклонном положении, обрабатывались водой с расходом 20 л/м2, с одновременным протиранием ветошью при умеренном нажиме. Для дезактивации пленкообразующей композицией был взят широко используемый на практике состав марки ВЛ-501. Жидкая полимерная композиция наносилась на образцы с расходом 200 г/м2. В процессе высыхания композиция формировала полимерную пленку, которая по прошествии 17 часов удалялась с поверхности механически.

Пример 2

Материал образцов: нержавеющая сталь 08Х18Н10Т.

Условия загрязнения: образцы загрязнялись капельным методом, раствором радионуклида без носителя. После этого на образцах был сформирован слой продуктов коррозии (удельная масса коррозионных отложений составляет 20-25 г/м2). Радионуклиды, таким образом, были включены в слой продуктов коррозии на поверхности стали. Для упрочнения фиксации загрязнения образцы помещались в сушильный шкаф и выдерживались 16 ч при температуре 300°C. Условия дезактивации: образец контактировал с композиционным материалом, предварительно насыщенным дезактивирующим раствором. Количество циклов дезактивации - 2. Время контактирования композиционного материала с образцом - 50 ч для каждого цикла. По завершении каждого цикла композиционный материал удалялся. Были рассчитаны коэффициенты дезактивации для первого и второго цикла (Кд I и Кд II, соответственно); также были рассчитаны итоговые Кд (представляющие произведение Кд I и Кд II). Данные по эффективности дезактивации представлены в таблице 3.

Пример 3

Материал образцов: нержавеющая сталь 08Х18Н10Т.

Условия загрязнения: образцы загрязнялись капельным методом, раствором радионуклида без носителя. После этого на образцах был сформирован слой продуктов коррозии (удельная масса коррозионных отложений составляет 20-25 г/м2). Радионуклиды, таким образом, были включены в слой продуктов коррозии на поверхности стали. Для упрочнения фиксации загрязнения образцы помещались в сушильный шкаф и выдерживались 16 ч при температуре 300°C. Условия дезактивации: образец контактировал с композиционным материалом, предварительно насыщенным дезактивирующим раствором. Для снижения скорости высыхания композиционный материал дополнительно накрывался тонкой, плотно прилегающей водонепроницаемой полиэтиленовой пленкой. Количество циклов дезактивации - 2. Время контактирования композиционного материала с образцом - 120 ч для каждого цикла. По завершении каждого цикла композиционный материал удалялся. Были рассчитаны коэффициенты дезактивации для первого и второго цикла (Кд I и Кд II, соответственно); также были рассчитаны итоговые Кд (представляющие произведение Кд I и Кд II). Данные по эффективности дезактивации представлены в таблице 4.

Пример 4

Материал образцов: нержавеющая сталь 08Х18Н10Т.

Условия загрязнения: образцы загрязнялись капельным методом, раствором радионуклида без носителя. После этого на образцах был сформирован слой продуктов коррозии (удельная масса коррозионных отложений составляет 20-25 г/м2). Радионуклиды, таким образом, были включены в слой продуктов коррозии на поверхности стали. Для упрочнения фиксации загрязнения образцы помещались в сушильный шкаф и выдерживались 16 ч при температуре 300°C. Условия дезактивации: образец контактировал с композиционным материалом, предварительно насыщенным раствором органической кислоты с добавлением фторида натрия. В ряде случаев для снижения скорости высыхания композиционный материал дополнительно накрывался тонкой, плотно прилегающей водонепроницаемой полиэтиленовой пленкой. Количество циклов дезактивации - 2. По завершении каждого цикла композиционный материал удалялся. Были рассчитаны коэффициенты дезактивации для первого и второго цикла (Кд I и Кд II, соответственно); также были рассчитаны итоговые Кд (представляющие произведение Кд I и Кд II). Данные по эффективности дезактивации представлены в таблицах 5, 6.

Пример 5

Материал образцов: нержавеющая сталь 08Х18Н10Т.

Условия загрязнения: образцы загрязнялись капельным методом, раствором UO2(NO3)2 с концентрацией 5 г/л без носителя. Образцы выдерживались 60 суток при температуре 20-22°C и влажности 65-75%. Условия дезактивации: образец контактировал с композиционным материалом, предварительно насыщенным дезактивирующим раствором, в течение 17 ч. По завершении цикла дезактивации композиционный материал удалялся. Данные по эффективности дезактивации приведены в таблице 7.

Пример 6

Материал образцов: пластикат марки 57-40.

Условия загрязнения: образцы загрязнялись капельным методом, раствором радионуклида без носителя. Первая партия образцов для упрочнения фиксации загрязнения помещались в сушильный шкаф и выдерживались 8 ч при температуре 70°C. Вторая партия образцов высушивалась и дополнительно выдерживалась 30 суток при температуре 20-22°C и влажности 65-75%. Условия дезактивации: образец контактировал с композиционным материалом, предварительно насыщенным дезактивирующим раствором. Количество циклов дезактивации - 1. По завершении циклов композиционный материал удалялся. Данные по эффективности дезактивации представлены в таблице 8.

Пример 7

Материал образцов: нержавеющая сталь 08Х18Н10Т.

Условия загрязнения: образцы загрязнялись капельным методом, раствором радионуклида без носителя. После высушивания загрязненные образцы помещались в сушильный шкаф и выдерживались 16 ч при температуре 300°C для получения прочнофиксированного загрязнения. Для дезактивации образцов использовался суперабсорбент-влагопоглотитель. В одном варианте использовался суперабсорбент в виде гранул, не включенных в состав композиционного материала. Суперабсорбент, предварительно насыщенный дезактивирующим раствором, в гелеобразной форме наносился лопаткой и распределялся по поверхности для получения однородного слоя. Образец контактировал с сорбентом в течение 50 ч. По завершении цикла частично высохший сорбент удалялся с поверхности шпателем. В другом варианте использовался суперабсорбент в виде гранул, который наносился на поверхность в гелеобразной форме способом, описанным выше, с тем отличием, что распределенный по поверхности сорбент накрывался сверху полиэтиленовой пленкой для снижения скорости высыхания. Образец контактировал с сорбентом в течение 50 ч. По завершении цикла пленка снималась, а сорбент удалялся с поверхности шпателем. В третьем варианте образец в течение 50 ч контактировал с композиционным материалом (описанным в способе по п. 1 данного патента), в котором суперабсорбент, предварительно насыщенный дезактивирующим раствором, закреплен между двумя армирующими слоями. По завершении цикла дезактивации композиционный материал удалялся.

Данные по эффективности дезактивации представлены в таблице 9.

Пример 8

Отработка технологии нанесения и удаления сорбирующего композиционного материала (осуществлялась на незагрязненном пластикате). В одном варианте использовался суперабсорбент в виде гранул, не включенных в состав композиционного материала. Суперабсорбент, предварительно насыщенный дезактивирующим раствором, в гелеобразной форме наносился лопаткой на ровную поверхность площадью 5 м2 и распределялся по поверхности для получения однородного слоя. Образец контактировал с сорбентом в течение 17 ч. По завершении цикла частично высохший сорбент удалялся с поверхности шпателем. В другом варианте на ровную поверхность площадью 5 м2 наносился композиционный материал (описанный в способе по п. 1 данного патента), в котором суперабсорбент, предварительно насыщенный дезактивирующим раствором, закреплен между двумя армирующими слоями. При этом, композиционный материал был предварительно свернут в рулон, который раскатывался по поверхности. Образец в течение 17 ч контактировал с предлагаемым композиционным материалом (описанным в способе по п. 1 данного патента), в котором суперабсорбент, предварительно насыщенный дезактивирующим раствором, закреплен между двумя армирующими слоями. По завершении цикла дезактивации композиционный материал с иммобилизированными в нем радионуклидами удаляют посредством сворачивания в рулон. Результаты: время нанесения и удаления сорбирующего материала (отнесенное к единице площади поверхности), определяющее продолжительность пребывания рабочего персонала в опасной зоне, составило:

в случае нанесения суперабсорбента на поверхность в чистом виде (в виде геля) - 65-105 с/м2 (20-30 с/м2 - нанесение, 45-75 с/м2 - удаление);

в случае нанесения суперабсорбента в соответствии с предложенным способом (т.е. в составе композиционного материала) - 6,0-7,5 с/м2 (2,0-2,5 с/м2 - нанесение, 4,0-5,0 с/м2 - удаление).

Таким образом, при применении суперабсорбента в соответствии с предложенным способом, суммарное время, затрачиваемое на нанесение и удаление, сокращается в 11-14 раз.

Пример 9

Материал образцов: нержавеющая сталь 08Х18Н10Т.

Условия загрязнения: образцы загрязнялись по методике, описанной в примере 1.

Условия дезактивации: образец в течение 17 ч контактировал с композиционным материалом, предварительно насыщенным дезактивирующим раствором. По завершении цикла дезактивации композиционный материал удалялся. Для нейтрализации остатков кислоты поверхность образцов обрабатывалась ветошью, смоченной в 5% растворе Na2CO3. После дезактивации было выполнено измерение уровня остаточного загрязнения образцов Ак. Далее, образцы были повторно накрыты тем же, ранее удаленным композиционным материалом, содержащим радионуклиды, поглощенные в процессе дезактивации. Время повторного контакта составляло 24 ч. По завершении повторного контактирования композиционный материал удалялся, остатки дезактивирующего раствора на поверхности были высушены при комнатной температуре, после чего было выполнено измерение уровня остаточного загрязнения Ак повт. Результаты измерений уровня остаточного загрязнения после первого и повторного контактирования композиционного материала с поверхностью (Ак и Ак повт, соответственно) занесены в таблицу 10.

Предлагаемый способ дезактивации позволяет на порядок снизить время нанесения и удаления композиционного материала и, следовательно, на порядок сократить продолжительность пребывания рабочего персонала в зоне с повышенной мощностью дозы. При применении предложенного способа коэффициент дезактивации увеличивается в несколько раз по сравнению с аналогичным способом, в котором сорбент наносится на поверхность в виде геля. Предложенный способ позволяет также осуществлять дезактивацию вертикальных, наклонных поверхностей и поверхностей сложной формы.

1. Способ дезактивации радиоактивно загрязненных металлических и неметаллических поверхностей путем размещения на дезактивируемой поверхности сорбента с дезактивирующим раствором, выдержки его на обрабатываемой поверхности в течение расчетного времени и удаления сорбента вместе с иммобилизированными в нем радионуклидами, отличающийся тем, что сорбент, насыщенный дезактивирующим раствором, размещают на дезактивируемой поверхности в составе композиционного материала, включающего контактирующий с обрабатываемой поверхностью влагопроницаемый материал, размещенный на нем сорбент, насыщенный дезактивирующим раствором, укрытый сверху водонепроницаемым материалом.

2. Способ по п. 1, отличающийся тем, что в качестве сорбента используют суперабсорбенты-влагопоглотители, являющиеся полимерными соединениями на основе акриловой и/или метакриловой кислоты и/или их производных и солей.

3. Способ по п. 1, отличающийся тем, что в качестве сорбента используют распушенную целлюлозу.

4. Способ по п. 1 или 2, отличающийся тем, что в качестве дезактивирующих растворов используют водные растворы неорганических кислот (HCl, HBF4, HNO3, Н3РО4, H2SO4 и др.) в количестве 2-20 мас.%, водные растворы органических кислот (Н2С2О4 и др.) в количестве 5-12 мас.% или водные растворы указанных кислот с добавками фторидов щелочных металлов в количестве 0,2-3 мас.% и/или Н2О2 в количестве 0,5-1,5 мас.%.

5. Способ по п. 1, отличающийся тем, что радиоактивно загрязненную поверхность подвергают многократной дезактивации.