Новая полимерная композиция для применения в выдувном формовании

Иллюстрации

Показать всеИзобретение относится к полимерной композиции, способу ее получения, применению такой полимерной композиции для выдувного формования контейнеров и контейнерам. Полимерная композиция имеет плотность от 0,940 до 0,949 г/см3, индекс расплава (HLMI) согласно DIN EN ISO 1133:2005, условие G, при 190ºC и 21,6 кг, от 3 до 7 г/10 мин и фактор разветвленности цепи (HLCBI) от 3 до 8. Полимерная композиция содержит гомополимеры этилена и/или сополимеры этилена с C3-C8-альфа-олефинами и получена полимеризацией с одним или более катализаторами Циглера в серии по меньшей мере из двух реакторов полимеризации. Полученные композиции придают улучшенную стабильность размерам формованного изделия после выхода из формы и охлаждения до температуры окружающей среды, а также высокое качество поверхности готового изделия и хороший баланс механических свойств (жесткость, ударопрочность, сопротивление образованию и росту трещин, обусловленных воздействием окружающей среды). 4 н. и 7 з.п. ф-лы, 3 табл., 3 пр.

Реферат

Настоящее изобретение относится к новой полимерной композиции, способу получения такого рода полимерной композиции, применению такой полимерной композиции для выдувного формования контейнеров и контейнерам, полученным таким способом.

Для областей применения выдувного формования смолы PE в основном должны сочетать хорошую пригодность для переработки, высокое качество поверхности готового изделия и хороший баланс механических свойств (жесткость, ударопрочность, сопротивление образованию и росту трещин, обусловленных воздействием окружающей среды). Одновременно все это трудно осуществить продуктам, полученным с использованием катализатора Циглера. Специальные применения требуют, чтобы полиэтилен соответствовал дополнительным свойствам.

Полимерные композиции, полученные с помощью катализаторов Циглера, могут быть получены полимеризацией в последовательно соединенных двух или более реакторах, в которых полимеризацию проводят при различных условиях так, чтобы это привело в конечном итоге к мультимодальной полимерной композиции, включающей различные полимерные фракции с различной молекулярной массой, различным распределением молекулярной массы и различной плотностью. Такие мультимодальные полимерные композиции могут раскрыть такие полимерные свойства, которые не могут быть получены при постоянных единственных условиях полимеризации. Производство таких мультимодальных полимерных композиций для применения в выдувном формовании канистр и контейнеров, полученных с помощью катализаторов Циглера, описано, например, в патентном документе EP-1228101. Использование катализаторов Циглера обеспечивает хорошие технологические свойства будущего полимера и допускает получение хороших механических свойств, в особенности хорошее сопротивление образованию и росту трещин, обусловленных воздействием окружающей среды (ESCR). Особенно в промышленности бочки и контейнеры, изготовленные из полиэтиленовых материалов, часто используются для упаковки и транспортировки химических веществ или других опасных веществ, такие PE материалы выделяются исключительной упругостью и сопротивлением растрескиванию при напряжении соответствующих формовок с раздувом. Кроме того, является важным, что используемые для промежуточных или больших контейнеров формованные изделия показывают хорошую стабильность размеров.

Полимерные композиции, пригодные для формования выдуванием больших контейнеров, часто получают с использованием хром-оксидных катализаторов Phillips, которые, как известно, демонстрируют очень небольшую деформацию, но допускают очень широкое распределение молекулярной массы, непригодное для осуществления инженерно-технических работ с мультимодальным продуктом. Полученные таким образом полимерные композиции показывают характерную величину разбухания в способе выдувного формования, которая обычно отличается от полимерных композиций, полученных с помощью катализаторов Циглера, где наличие последних обычно приводит к более низкой величине разбухания по сравнению с продуктами на основе хромовых катализаторов.

В патентном документе WO2004/058878 описывается полиэтиленовая композиция, которую получают в трех последовательно соединенных реакторах с катализатором Циглера. Такая полиэтиленовая композиция показывает подходящие свойства, однако, композиция в ходе выдувного формования показывает поведение процесса разбухания, отличающееся от часто применяемых полимерных продуктов на основе хромового катализатора. Такое отличающееся поведение разбухания может вызвать проблемы режима работы выдувного формования из-за того, что возможно потребуется корректировка отклонения в поведении разбухания.

Задача настоящего изобретения заключается в том, чтобы найти новые полимерные композиции, которые являются пригодными для выдувного формования контейнеров, в частности больших контейнеров объемом между 100 и 2000 л, которые могут быть получены на промышленных установках, предназначенных для использования катализаторов Циглера, придающими улучшенную стабильность размерам формованного изделия после выхода из формы и охлаждения до температуры окружающей среды и показывающими технологические свойства в способах выдувного формования, аналогичные свойствам полимерных композиций, обычно получаемых с использованием хромовых катализаторов.

Согласно настоящему изобретению, решение данной задачи достигается с помощью полимерной композиции, содержащей этиленовые гомополимеры и/или сополимеры этилена с C3-C8-альфа-олефинами, где полимерная композиция имеет плотность от 0,940 до 0,949 г/см3, индекс расплава (HLMI) согласно стандарту DIN EN ISO 1133:2005, условие G, при 190ºC и 21,6 кг, от 3 до 7 г/10 мин, и Hostalen Long Chain Branching Index (HLCBI) (индекс хосталеновской длинноцепной разветвленности) от 3 до 8, и где полимерную композицию получают полимеризацией с одним или более катализаторами Циглера в, по меньшей мере, двух последовательно соединенных реакторах полимеризации.

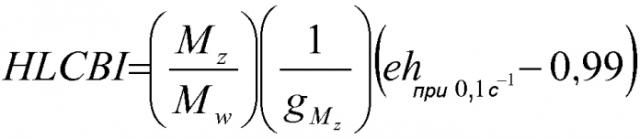

Как было установлено, индекс хосталеновской длинноцепной разветвленности (HLCBI) очень подходит для описания реологических свойств мультимодальных полимерных композиций. Этот индекс, полученный из общих реологических параметров и параметров молекулярной массы, дает хорошее представление о средней величине длинноцепных разветвлений в полимерной композиции. HLCBI является безразмерным индексом, который рассчитывается на основании следующего уравнения:

где

Mz и Mw являются 3м и 2м (или средневесовым) моментами распределения молекулярной массы, как определено с помощью гельпроникающей хроматографии в сочетании с прибором Multi-Angle-Laser-Light-Scattering (GPC-MALLS). Более детальное описание способа можно найти в экспериментальной части. Для регистрации данных и вычисления значений Mz и Mw из экспериментально полученной кривой распределения молекулярной массы может использоваться промышленное программное обеспечение GPC (для настоящего изобретения, полученное от: hs GmbH, Hauptstraße 36, D-55437 Ober-Hilbersheim).

gMz - является коэффициентом разветвления при молекулярной массе M=MZ. Коэффициент разветвления определяется для каждой элюированной полимерной фракции как отношение между среднеквадратичным (rms) радиусом инерции и измеренным полимером к среднеквадратичному (rms) радиусу инерции линейного PE образца,

, то есть

eh - является удлинением твердеющего полимера, для целей настоящего патента при одноосном коэффициенте удлинения 0,1 с-1 (eh индексировано при 0,1 с-1) и при температуре испытания T=150ºC. Удлинение или деформационное отверждение при одноосном удлинении является отношением максимальной вязкости удлиненного расплава, измеренной при уровне относительного удлинения, ηE,max, к линейному отклику в то же самое время, ηs. Соответственно, eh определяется как

ηE,max в случае, если никакое плато не наблюдается после некоторого удлинения, может быть определен, как значение максимальной вязкости полимерного расплава, измеренное на 10-50 секундах после начала деформации или при удлинениях L образца ln(L(t)/L(0))≥3 (основанное на определении ′деформации Hencky′).

Линейный вязкоупругий отклик, ηs, вычисляется путем подгонки линейных реологических данных G′ и G" при одной и той же температуре с многорежимной моделью Maxwell, вычисляя неустановившуюся сдвиговую вязкость и умножая на 3 (отношение Trouton). Настоящий способ и определение удлинения (деформации) при отверждении описывается в публикации Mackosko C.W. Rheology Principles, Measurements and Applications, 1994, Wiley-VCH, New York.

Удлинение потока или реологические свойства полимерных расплавов являются наиболее важными элементами при производственных операциях, таких как получение пленки экструзией с раздувом, формовка выдуванием и горячее формование. Деформация или удлинение при отверждении eh вызывает так называемый эффект самовосстановления, который поддерживает однородную деформацию расплава. Таким образом, полимеры, показывающие деформационное отверждение в удлинении потока, улучшают производство пленок и бутылок или других формованных изделий в отношении однородного распределения толщины стенки. С другой стороны, деформация или удлинение при отверждении eh также чувствительны к молекулярным свойствам полиэтиленовой композиции, иным образом к плохо измеряемым параметрам, отражающим массу высокомолекулярной фракции, например, Mz, или степень длинноцепочечного разветвления, такую как отражено коэффициентом разветвления для высокомолекулярного хвоста молекулярной массы Mz. Обычно квалифицированный специалист придерживается мнения, что eh положительно коррелируется с и влияет на Mz и в конечном итоге на gMz.

Предпочтительно, чтобы у полимерной композиции согласно настоящему изобретению имелся gMz>0,26, более предпочтительно >0,28, наиболее предпочтительно >0,30. Предпочтительно, чтобы в комбинации с любыми упомянутыми выше предпочтительными нижними пределами для gMz, у gMz предпочтительно имелось значение менее чем 0,45, более предпочтительно значение менее чем 0,43 и наиболее предпочтительно значение менее чем 0,41.

Значение удлинения отверждения eh для полимерных композиций настоящего изобретения составляет предпочтительно >1,0 с-1, более предпочтительно значение eh составляет, по меньшей мере, 1,2 с-1 и наиболее предпочтительно составляет, по меньшей мере, 1,3 с-1.

Предпочтительно, чтобы у полимерной композиции согласно настоящему изобретению имелась Mz<3200000 г/моль, более предпочтительно <3000000 г/моль. Последний наиболее предпочтительный вариант осуществления является особенно предпочтительным в сочетании с приведенными выше предпочтительными значениями для gMz, в частности, с gMz>0,28 является особенно предпочтительным и предпочтительно в комбинации со значением eh>1,2 с-1. Далее это показывает, что уменьшение Mz и более низкая степень длинноцепочечного разветвления могут удивительно сочетаться с увеличением вязкости при удлинении и, следовательно, с благоприятными свойствами обработки.

HLCBI полимерных композиций настоящего изобретения находится предпочтительно в интервале между 4 и 7.

Еще одним параметром для того, чтобы охарактеризовать молекулярный состав полимерных композиций согласно настоящему изобретению, является индекс скорости потока (FRR), то есть отношение между скоростью течения расплава при нагрузке 21,6 кг и скоростью течения расплава при нагрузке 5 кг. Для полимерных композиций настоящего изобретения FRR обычно находится между 15 и 25, предпочтительно между 17 и 23.

Плотность полимерных композиций настоящего изобретения может варьироваться в интервале между 0,940 и 0,949 г/см3, предпочтительно между 0,943 и 0,949 г/см3 и наиболее предпочтительно между 0,946 и 0,949 г/см3.

Полимерные композиции настоящего изобретения показывают хороший баланс между стойкостью к растрескиванию, обусловленной действием напряжения окружающей среды, плотностью и влиянием баланса. Полимерные композиции имеют предпочтительно стойкость к растрескиванию, обусловленную действием напряжения окружающей среды (ESCR), определенную с помощью полномасштабного теста FNCT (80ºC/4 МПа), по меньшей мере, 15 часов, и могут иметь значения FNCT более чем 30 часов.

Еще одной характеристикой полимерных композиций настоящего изобретения является ослабленная прочность надрезанного образца на растяжение (atn при -30º). Типичные значения этого параметра находятся в интервале выше 130 кДж/м2, предпочтительно выше 150 кДж/м2 и, в частности, между 160 и 200 кДж/м2.

Поскольку одной из задач настоящего изобретения является найти каталитические полимерные композиции Циглера с хромовым катализатором, такое технологическое свойство, как степень разбухания (SR) может представлять собой важный параметр. Измерение степени разбухания описывается подробно в экспериментальной части настоящего патента. Степень разбухания обычно находится между 150 и 220%, предпочтительно между 150 и 180%.

Полимерные композиции настоящего изобретения получают путем полимеризации, по меньшей мере, с одним катализатором Циглера. Обычно тот же самый тип катализатора Циглера используется в различных реакторах полимеризации. Далее предпочтительно получить полимерные композиции настоящего изобретения с использованием катализатора Циглера с твердым компонентом, содержащим продукт способа, включающего (a) взаимодействие соединения алкоголята магния формулы Mg(OR1)(OR2), в которой R1 и R2 являются одинаковыми или различными и каждый представляет собой алкильный радикал, имеющий от 1 до 10 атомов углерода, с тетрахлоридом титана, вводят в углеводород при температуре 50-100ºC, (b) воздействие на реакционную смесь, полученную в (a) термообработкой при температуре от 110ºC до 200ºC в течение времени в интервале от 3 до 25 часов; (c) выделение и промывку углеводородом твердого вещества, полученного в (b), упомянутый твердый каталитический компонент имеет молярное отношение Cl/Ti выше чем 2,5.

При получении каталитического компонента на стадии (a) R1 и R2 являются предпочтительно алкильными группами, имеющими от 2 до 10 атомов углерода или радикал -(CH2)nOR3, где R3 представляет С1-C4-алкильный радикал и n является целым числом от 2 до 6. Предпочтительно, чтобы R1 и R2 являлись C1-C2-алкильным радикалом. Примерами таких алкоксидов магния являются диметоксид магния, диэтоксид магния, диизопропоксид магния, ди-н-пропоксид магния, ди-н-бутоксид магния, метоксид этоксид магния, этоксид н-пропоксид, ди(2-метил-1-пентоксид) магния, ди(2-метил-1-гексоксид) магния, ди(2-метил-1-гептоксид) магния, ди(2-этил-1-пентоксид) магния, ди(2-этил-1-гексоксид) магния, ди(2-этил-1-гептоксид) магния, ди(2-пропил-1-гептоксид) магния, ди(2-метокси-1-этоксид) магния, ди(3-метокси-1-пропоксид) магния, ди(4-метокси-1-бутоксид) магния, ди(6-метокси-1-гексоксид) магния, ди(2-этокси-1-этоксид) магния, ди(3-этокси-1-пропоксид) магния, ди(4-этокси-1-бутоксид) магния, ди(6-этокси-1-гексоксид) магния), дипентоксид магния, дигексоксид магния. Предпочтение отдается использованию простых алкоксидов магния, таких как диэтоксид магния, ди-н-пропоксид магния и диизобутоксид магния. Диэтоксид магния является особенно предпочтительным.

Алкоксид магния может быть использован в качестве суспензии или в качестве дисперсии геля в углеводородной среде. Использование алкоксида магния в виде дисперсии геля является предпочтительным вариантом осуществления. Обычно коммерчески доступные алкоксиды магния, в частности Mg(OC2H5)2, имеют средний диаметр частицы в интервале от 200 до 1200 мкм, предпочтительно приблизительно от 500 до 700 мкм. Для того чтобы получить оптимальные результаты в приготовлении катализатора, предпочтительно существенно уменьшить размер его частицы. Для того чтобы сделать это, алкоголят магния суспендируют в инертном насыщенном углеводороде, тем самым создавая углеводородную суспензию. Суспензия может подвергаться условиям высокого напряжения сдвига посредством высокоскоростного диспергатора (например, Ultra-Turrax или Dispax, IKA-Maschinenbau Janke & Kunkel GmbH), работающего в условиях инертной атмосферы (Ar или N2). Предпочтительно, чтобы напряжение сдвига применялось до тех пор, пока не получится гелеобразная дисперсия. Эта дисперсия отличается от стандартной суспензии тем, что она является существенно более вязкой, чем суспензия, и тем самым похожа на гель. По сравнению с суспендированным алкоголятом магния, диспергированный гель алкоголята магния оседает гораздо более медленно и гораздо в меньшей степени.

Как уже говорилось, на первой стадии алкоксид магния взаимодействует с TiCl4 в инертной среде.

Взаимодействие алкоксида магния с TiCl4 проводится при молярном соотношении Ti/Mg больше чем 1 и предпочтительно в интервале от 1,5 до 4, и более предпочтительно в интервале от 1,75 до 2,75, при температуре от 50 до 100ºC, предпочтительно от 60 до 90ºC. Время реакции на первой стадии составляет от 0,5 до 8 часов, предпочтительно от 2 до 6 часов.

Подходящая инертная суспензионная среда для вышеупомянутых реакций включает алифатические и циклоалифатические углеводороды, такие как бутан, пентан, гексан, гептан, циклогексан, изооктан, а также ароматические углеводороды, такие как бензол и ксилол. Можно также использовать уайт-спирит и гидрированные фракции дизельного топлива, которые тщательно очищены от кислорода, серных соединений и влаги. На следующей стадии (b) полученную таким образом реакционную смесь, содержащую продукт реакции между алкоголятом магния и соединением переходного металла, подвергают термической обработке при температуре в интервале от 80ºC до 160ºC, предпочтительно от 100ºC до 140ºC, в течение периода времени от 3 до 25 часов, предпочтительно от 5 до 15 часов, прежде чем способ выделения алкилхлорида будет завершен. В конце способа подготовки размер частицы каталитического компонента предпочтительно составляет от 5 до 30 мкм и более предпочтительно от 7 до 15 мкм.

После того как стадия (b) закончится, может быть проведена промывка углеводородом в температурном интервале от 60 до 80ºC до тех пор, пока надосадочная жидкость маточного раствора не будет иметь концентрации CI и Ti меньше чем 10 ммол/л. Как уже было объяснено, полученное твердое вещество в конце стадии промывки (c) обычно имеет молярное соотношение Cl/Ti, по меньшей мере, 2,5, предпочтительно, по меньшей мере, 3 и более предпочтительно в интервале от 3 до 5. Полученное твердое вещество имеет следующий типичный состав: Mg:Ti:Cl=1:(0,8-1,5):(3,2-4,2).

В некоторых предпочтительных вариантах осуществления оказалось выгодным проводить дополнительную стадию (d), в которой полученное твердое вещество взаимодействует с соединением алюминийалкилгалогенидом для того, чтобы получить готовый твердый каталитический компонент, в котором молярное соотношение Cl/Ti повышено относительно твердого вещества перед стадией (d).

Алкилалюминий хлорид предпочтительно выбирают из диалкилалюминий монохлоридов формулы R3 2AlCl или алкилалюминий сесквихлоридов формулы R3 3Al2Cl3, в которых R3 могут быть одинаковыми или разными алкильными радикалами, имеющими от 1 до 16 атомов углерода. Следующими в качестве примеров могут быть упомянуты: (C2H5)2AlCl, (изобутил)2AlCl и (C2H5)3Al2Cl3 (этилалюминийсесквихлорид), последний из указанных более предпочтителен. Реакцию можно проводить в сосуде с перемешиванием при температуре от -0ºC до 150ºC, предпочтительно от 30ºC до 100ºC в течение интервала времени в пределах от 0,5 до 5 часов.

Соединение алюминийалкилхлорида применяется в таком количестве, чтобы молярное соотношение Al/Ti (рассчитывается в соответствии с содержанием Ti в твердом каталитическом компоненте, полученном в предыдущей стадии) составляло от 0,05 до 1, предпочтительно от 0,1 до 0,5.

Как было объяснено, в этой последней реакции образуется готовый каталитический компонент, в котором молярное соотношение Cl/Ti увеличено и обычно составляет, по меньшей мере, 3, наиболее предпочтительно выше чем 3,5.

Эффектом этой последней стадии (d) в известной мере может быть восстановление атомов титана от валентности, отвечающей степени окисления Ti+4, до валентности, отвечающей степени окисления Ti+III.

Полученный таким образом каталитический компонент (A) предпочтительно используется совместно с соединением органоалюминия (B) в полимеризации этилена.

Алюмоорганическое соединение (B) предпочтительно выбирают из соединений триалкилалюминия, например, таких как триметилалюминий (TMA), триэтилалюминий (TEAL), триизобутилалюминий (TIBA), три-н-бутилалюминий, три-н- гексилалюминий, три-н-октилалюминий, триизопентилалюминий. Также могут использоваться в смеси с упомянутыми триалюминий алкилами галогениды алкилалюминия, в частности, хлориды алкилалюминия, такие как хлорид диэтилалюминия (DEAC), хлорид диизобутилалюминия, Al-сесквихлорид и хлорид диметилалюминия (DMAC). Использование TEAL и TIBA является предпочтительным.

Кроме того, к вышеупомянутым характеристикам твердый каталитический компонент (A) может показывать пористость PF, определенную ртутным способом, выше 0,40 см3/г и более предпочтительно выше 0,50 см3/г и обычно в диапазоне от 0,50 до 0,80 см3/г. Общая пористость PT может быть в диапазоне от 0,50 до 1,50 см3/г, особенно в диапазоне от 0,60 и 1,20 см3/г, и разница (PT-PF) может быть выше чем 0,10, предпочтительно в диапазоне от 0,15 до 0,50. Площадь поверхности, измеренная с помощью способа BET, составляет предпочтительно меньше 80 и, в частности, располагается в интервале между 10 и 70 м2/г. Пористость, измеренная способом BET, располагается, как правило, в диапазоне между 0,10 и 0,50, предпочтительно от 0,10 до 0,40 см3/г.

Фактически, малый средний размер частицы, например, менее 30 мкм, предпочтителен в интервале от 7 до 15 мкм, особенно подходит для полимеризации суспензии в инертной среде, которую можно проводить непрерывно в перемешиваемых резервуарах реакторов или в реакторах с замкнутым контуром. Указанный средний диаметр частицы d50 определяется в соответствии со стандартом DIN 53477 и DIN 66144.

Полученная таким образом каталитическая система может быть использована непосредственно в основном способе полимеризации или, альтернативно, может быть использована заранее в предварительной полимеризации.

Подходящие катализаторы, которые будут использоваться для производства полимерных композиций настоящего изобретения, описаны подробно в патентном документе WO2011/015552, содержание которого, как надлежит считать, включено в настоящем патенте ссылкой.

Катализатор, предпочтительно используемый в настоящем изобретении, может быть дозирован в предполимеризационной стадии с этиленом, и в этом случае это предпочтительно, поскольку количество полимера в пределах от 0,5 до 20 г на грамм каталитического компонента получается во время предварительной полимеризации. Стадия предварительной полимеризации может проводиться при температурах от 0 до 80ºC, предпочтительно от 5 до 70ºC, в жидкой или газовой фазе. Стадия предварительной полимеризации может быть выполнена в комплексе как часть непрерывного способа полимеризации или может проходить отдельно в периодическом способе. Катализатор, предпочтительно используемый в настоящем изобретении, может использоваться в любом виде полимеризационного способа как в жидком, так в газофазных способах. Катализаторы с малым размером частицы (менее 40 мкм) особенно подходят для суспензионной полимеризации в инертной среде, которая может выполняться непрерывно в перемешиваемом резервуаре реактора или в реакторах с замкнутым контуром. Катализаторы с большим размером частицы особенно подходят для газофазных способов полимеризации, которые могут быть выполнены в возбужденном или псевдоожиженном слое газофазных реакторов.

Полимерные композиции согласно настоящему изобретению могут получаться в каскаде реакторов, включающих, по меньшей мере, два реактора полимеризации. Такие реакторы полимеризации могут быть реакторами, в которых полимеризация выполняется в суспензии, то есть в шламовых реакторах, которые могут быть с замкнутым контуром, или реакторами с перемешиваемыми резервуарами. Реакторы могут также быть газофазными реакторами, в которых полимеризация выполняется в газовой фазе либо в псевдоожиженном слое, либо в перемешиваемом слое. Также возможно использовать реактор многозонной циркуляции, в котором полимеризация выполняется в газовой фазе и камере, в которой полимерные частицы увеличиваются, и камере, в которой затвердевающие полимерные частицы подвергаются различным реакционным условиям. Все такие типы реакторов хорошо известны специалистам в данной области техники. Реактор каскадного типа может включать вышеупомянутые всевозможные последовательности. Предпочтительными являются варианты, в которых каскад реакторов включает последовательность из трех реакторов.

Согласно настоящему изобретению, предпочтительная последовательность реакторов в каскаде реакторов отличается тем, что полимеризация в первом реакторе полимеризации выполняется в суспензии. Другая предпочтительная последовательность реакторов в каскаде реакторов отличается тем, что полимеризация в последнем реакторе полимеризации выполняется в газовой фазе. Наиболее предпочтительной последовательностью является последовательность из двух или еще более предпочтительно из трех перемешиваемых резервуаров суспензионных реакторов в серии и последовательность, включающая суспензионный реактор с замкнутым контуром с последующим газофазным реактором с псевдоожиженным слоем.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения полимерная композиция по существу состоит из трех полимерных массовых фракций A, B и C, где фракция с самой низкой молекулярной массой - фракция A - представляет собой гомополимер этилена, и фракции со средней и с самой высокой молекулярной массой - фракции B и C, соответственно, - представляют собой сополимеры этилена и 1-бутен и/или 1-гексен в качестве сомономера, и полимерная композиция состоит в основном из: от 45 до 55% (мас./мас.), предпочтительно от 49 до 55% (мас./мас.) упомянутого гомополимера A, от 24 до 34% (мас./мас.), предпочтительно от 24 до 28% (мас./мас.) упомянутого сополимера B, от 15 до 25% (мас./мас.), предпочтительно от 20 до 24% (мас./мас.) упомянутого сополимера C и от 0 до 5% (мас./мас.) неполимерных добавок и/или полимерных смазок в расчете на полную массу полимерной композиции.

В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения полимерную композицию получают в серии из трех реакторов полимеризации, причем полимеризацию проводят таким образом, что на первой стадии гомополимер этилена A получают с индексом расплава согласно стандарту DIN EN ISO 1133:2005, условие G, при 190ºC и 21,6 кг, от 20 до 60 г/10 мин, предпочтительно от 30 до 45 г/10 мин, и где на второй стадии получают сополимер B, и полученная полимерная композиция имеет индекс расплава согласно стандарту DIN EN ISO 1133:2005, условие G, при 190ºC и 21,6 кг, от 4 до 10 г/10 мин, предпочтительно от 4 до 8 г/10 мин, где на третьей стадии получают сополимер C, и полученная полимерная композиция имеет индекс расплава согласно стандарту DIN EN ISO 1133:2005, условие G, при 190ºC и 21,6 кг, от 3 до 7 г/10 мин, предпочтительно от 3 до 6 г/10 мин.

Следующие примеры приводятся с целью дополнительной иллюстрации настоящего изобретения с помощью примера.

ПРИМЕРЫ

Если не указано иное, все синтезы и полимеризации проводились в атмосфере аргона. Все суспендированные реагенты продуты аргоном и высушены через молекулярные сита перед использованием.

Плотность определяли согласно стандарту DIN EN ISO 1183-1:2004, способ A (погружение) с компрессионным формованием пластин 2 мм толщины. Компрессионное формование пластин осуществляли с изменением температуры пластин во времени: прессовали при 180ºC, 20 МПа в течение 8 мин с последующим отверждением в кипящей воде в течение 30 мин.

Скорость течения расплава MFR21,6 определяли согласно стандарту DIN EN ISO 1133:2005, условие G, при температуре 190ºC, при нагрузке 21,6 кг.

Скорость течения расплава MFR5 была определена согласно стандарту DIN EN ISO 1133:2005, условие G, при температуре 190ºC, при нагрузке 5 кг.

Индекс скорости потока FRR является отношением MFR21,6/MFR5.

Степень разбухания SR измеряли с помощью капиллярного реометра высокого давления (Rheotester 1000, Gottfert Werkstoff-Prufmaschinen GmbH, Buchen, Germany) при скорости сдвига 1440 1/с в 30/2/2/20 круглой перфорированной головке с коническим входным отверстием (угол=20ºC, D=2 мм, L=2 мм, общая длина=30 мм) при температуре 190ºC, используя лазерный диод, расположенный на расстоянии 78 мм от выхода головки. SR определяется как разница dmax-dd, деленная на dd, где dmax - максимальный диаметр нити и dd - диаметр фильеры.

Стойкость к растрескиванию под действием напряжения окружающей среды определяли с помощью FNCT, измеренной в соответствии с методом Fleissner в растворе Igepal (или иначе фирменный аналог Igepal), на прессованных образцах, изготовленных из образцов полиэтилена.

Запись GPC (гельпроникающей хроматографии) кривых проводилась способом гельпроникающей хроматографии с использованием способа, описанного в ISO 16014-1:2003(E) и ISO 16014-4:2003(E): растворитель 1,2,4-трихлорбензол (TCB), температура аппаратуры и растворов 135ºC, и в качестве детектора концентрации использовался PolymerChar (Valencia, Pa-terna 46980, Spain) инфракрасный детектор IR-4, пригодный для использования с TCB. Использовался прибор WATERS Alliance 2000, снабженный последовательно предколонкой SHODEX UT-G и разделительными колонками SHODEX UT 806 M (3×) и SHODEX UT 807. Растворитель отгоняли в вакууме в атмосфере азота со стабилизатором 0,025 мас.% 2,6-ди-трет-бутил-4-метилфенолом. Скорость потока была 1 мл/мин, количество инъекции составляло 400 мкл, и концентрация полимера была в диапазоне 0,01 мас.%<концентрация<0,05 мас.%. Калибрование молекулярной массы осуществлялась с использованием монодисперсных полистирольных стандартов (PS) от Polymer Laboratories (теперь Varian Inc., Essex Road, Church Stretton, Shropshire, SY6 6AX, UK) в интервале от 580 г/моль до 11600000 г/моль и дополнительно гексадекана. Калибровочная кривая затем была адаптирована к полиэтилену (PE) при помощи универсального способа калибровки в соответствии с ISO 16014-2:2003(E). Используемые параметры Mark-Houwing были для PS: kPS=0,000121 дл/г, αPS=0,706 и для PE kPE=0,000406 дл/г, αPE=0,725, действительны в TCB при температуре 135ºC. Запись данных, калибровка и расчет были выполнены, используя программу NTGPC_Control_V6.3.00 и NTGPC_V6.4.05 (hs GmbH, Hauptstrabe 36, D-55437 Ober-Hilbersheim), соответственно.

Данные, показывающие элементный состав описанных катализаторов, представленные в спецификации, получали следующими аналитическими способами:

Ti: фотометрически, через пероксидный комплекс;

Mg, Cl: обычными титрометрическими способами.

Реологические исследования удлинения были выполнены на реометре Physica MCR 301 с параллельными пластинами от AntonPaar GmbH (Graz, Austria), оснащенном инструментом Sentmanant Elongational Rheology (SER). Измерения проводились при температуре 150ºC после прокаливания в течение 5 мин при температуре измерения. Измерения повторялись для разных экземпляров каждого образца при показателях удлинения, изменяющихся в интервале между 0,01 с-1 и 10 с-1, как правило, при 0,01, 0,05, 0,1, 0,5, 1, 5, 10 с-1. Для каждого измерения вязкость расплава одноосного удлинения регистрировалась как функция времени.

Испытуемые образцы для измерения готовили следующим образом: 2,2 г полимерного материала использовались для формовки пластины 70×40×1 мм. Пластину помещали в пресс и нагревали до температуры 200ºC, в течение 1 мин, под давлением 20-30 бар. После того как была достигнута температура 200ºC, образец прессовали при 100 бар в течение 4 мин. По окончании времени сжатия материал охлаждали до комнатной температуры и пластину удаляли из формы, из сжатой до толщины 1 мм плотной прессованной полимерной пластины вырезали пленки прямоугольной формы размером 12×11×1 мм, которые использовались в качестве образцов для измерения удлинения при отверждении.

Экспериментально определяется g-фактор разветвленности, который позволяет определить длинные боковые цепи с молекулярной массой Mz, измерением с помощью гельпроникающей хроматографии (GPC) в сочетании с Multi-Angle Laser-Light Scattering (MALLS), как описано в следующем разделе:

Параметр g представляет собой отношение измеренного среднеквадратичного радиуса инерции к среднеквадратичному радиусу инерции линейного полимера, который имеет такую же молекулярную массу. Это является мерой на присутствие длинноцепочечных разветвлений (LCB), как было показано теоретическими работами Ziмм и Stockmeyer (Ziмм et al., J. Chem. Phys. 1949, 17, 1301-1314), хотя существует некоторое несоответствие между экспериментально измеренным g-фактором разветвленности (иногда пишется g′, для различия) и теоретически выведенным, как описано в Graessley, W, Acc. Chem. Res. 1977, 332-339. В контексте настоящего изобретения фактор разветвленности g(Mz) является единственным, экспериментально установленным.

Линейные молекулы показывают значение 1 фактора g, в то время как значения меньше чем 1 по теории указывают на присутствие LCB. Значения g были вычислены как функция молекулярной массы M из уравнения:

g(M)=〈R2 g〉образец, М/〈Rg 2〉линейная ссылка, М

где 〈R2 g〉М является среднеквадратичным радиусом инерции для фракции молекулярной массы M. Линейную базовую ссылку вычисляли на основании значения теоретического уравнения Ziмм-Stockmeyer (Ziмм et al., J. Chem. Phys. 1949, 17, 1301-1314) для совершенно линейного полимера. Радиус инерции (размер полимеров каждой фракции, прибывающей из GPC) измеряли с помощью лазера (16-угловой Wyatt зеленый-лазер): для каждой фракции, элютированной из GPC, выполняли, как описано выше, определение молекулярной массы M и g-фактора разветвленности для того, чтобы определить g в определенной M.

От Polymer Laboratories (теперь Varian, Inc., Essex Road, Church Stretton, Shropshire, SY6 6AX,UK) использовали тип 210, высокотемпературной GPC, с растворителем 1,2,4-трихлорбензолом при температуре 135ºC и при скорости потока 0,6 мл·мин-1, с применением трех колонн Shodex UT 806 и одной UT 807. Растворы полиэтилена (PE) с концентрациями от 1 до 5 мг/10 мл, в зависимости от образцов, были приготовлены при температуре 150ºC в течение 2-4 часов, прежде чем были перенесены инъекцией в SEC пробирки, помещенные в центрифугу, нагретую до температуры 135ºC. Концентрацию полимера определяли с помощью инфракрасного детектора Polymer Char IR4 как в разделе b.1 выше и рассеяние света измеряли с помощью Wyatt Dawn EOS многоуглового детектора MALLS (Wyatt Technology, Santa Barbara, California/U.S.A.). Использовался лазерный источник 120 мВт, с длиной волны 658 нм. Конкретный показатель преломления был взят как 0,104 мл/г. Оценка данных была сделана с помощью программного обеспечения ASTRA 4.7.3 и CORONA 1.4 (Wyatt, supra). Абсолютная молекулярная масса M и среднеквадратичный радиус инерции 〈R2 g〉, которые определили с помощью экстраполяции Debye-типа в каждом платированном объеме с помощью вышеупомянутого программного обеспечения. Отношение g(M) в данной молекулярной массе M было затем рассчитано из радиуса инерции испытуемого образца и радиуса линейной ссылки при одной и той же молекулярной массе. В настоящем контексте фактор разветвленности g(Mz) означает g, определяемый в M=Mz.

Измерения GPC-MALLS для определения Mz проводились на приборе PL-GPC C210 при высокой температуре GPC полиэтилена при следующих условиях: стирол-дивинилбензол колонна, 1,2,4-трихлорбензол (TCB) в качестве растворяющего вещества, скорость потока 0,6 мл/мин, при температуре 135ºC, с регистрацией многоугловым лазерным рассеиваетем света (MALLS) детектором, как описано выше.

Пример 1

а) Приготовление каталитического компонента A

Суспензию 4,0 кг (=35 моль) коммерчески доступного Mg(OC2H5)2 в 25 дм3 дизельного топлива с точкой кипения в интервале от 140 до 170ºC (гидрированная нефтяная фракция) обрабатывали в высокоскоростном диспергаторе (Krupp SupratonTM тип S200) при температуре 120ºC в течение 12 часов, таким образом формируя гелеобразную дисперсию. Эту Mg(OC2H5)2-дисперсию помещали в 130-дм3 реактор, снабженный лопастной мешалкой и дефлекторами, в котором уже находилось 19 дм3 дизельного топлива. После ополаскивания с 5 дм3 дизельного топлива, 7,6 дм3 (=70 моль) TiCl4, разбавленного 10 дм3 дизельного топлива, затем добавляли в реактор при температуре 70ºC в течение 6 часов при скорости перемешивания 80 об/мин. Затем смесь нагревали при Т=120ºC в течение 5 часов. Затем добавляли 50 дм3 дизельного топлива с температурой кипения от 140 до 170ºC (гидрированная нефтяная фракция) и смесь охлаждали до Т=65ºC. После осаждения твердого вещества жидкая фаза надосадочной жидкости (маточная жидкость) затем была декантирована в остаточный объем 50 дм3. Затем вводили свежее дизельное топливо в количестве 50 дм3 (гидрированная нефтяна