Предохранительное устройство для предотвращения самопроизвольного отделения зажимного элемента и/или рабочего инструмента

Иллюстрации

Показать всеИзобретение относится к узлам ручной машины. Предохранительное устройство для предотвращения самопроизвольного отделения зажимного элемента (12а) и/или рабочего инструмента (14а) от шпинделя (16а) в режиме торможения содержит по меньшей мере один передаточный узел (18а; 18b), включающий первый передаточный элемент (26а, 26b), второй передаточный элемент (72а, 72b), подвижный относительно первого передаточного элемента (26а, 26b), и узел (84а, 84b) изменения движения для преобразования в режиме торможения первого относительное движения между первым передаточным элементом (26а, 26b) и вторым передаточным элементом (72а, 72b) во второе относительное движение. Предохранительное устройство содержит компенсирующий неуравновешенность узел (20а; 20b) для уменьшения неуравновешенности передаточного узла (18а; 18b) во время работы ручной машины. Компенсирующий неуравновешенность узел (20а; 20b) включает по меньшей мере один компенсирующий неуравновешенность элемент (22а, 24а; 22b, 24b), подвижно установленный в передаточном элементе (26а; 26b), входящем в состав передаточного узла (18а; 18b). Технический результат заключается в уменьшении неуравновешенности передаточного узла во время работы ручной машины. 2 н. и 7 з.п.ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к предохранительному устройству для ручной машины, предназначенному для предотвращения самопроизвольного отделения зажимного элемента и/или рабочего инструмента от шпинделя в режиме торможения, содержащему передаточный узел.

Из публикации DE 4426969 А1 известно предохранительное устройство для ручной машины, предназначенное для предотвращения самопроизвольного отделения зажимного элемента и/или рабочего инструмента от шпинделя в режиме торможения, содержащее по меньшей мере один передаточный узел, включающий в себя первый передаточный элемент, второй передаточный элемент, подвижный относительно первого передаточного элемента, и узел изменения движения, предусмотренный для того, чтобы в режиме торможения преобразовывать первое относительное движение между первым передаточным элементом и вторым передаточным элементом во второе относительное движение. Для обеспечения свободы первого и второго относительного движения между шпинделем и одним из передаточных элементов предусмотрен определенный люфт, в результате чего даже небольшая неуравновешенность передаточного элемента приводит к вибрации.

Исходя из указанного выше недостатка решения по DE 4426969 А1, в основу изобретения была положена задача сведения к минимуму изнашивания вращающихся конструктивных элементов с обеспечением компактности конструкции и надежности защиты ручной машины от самопроизвольного отделения зажимного элемента и/или рабочего инструмента.

Эта задача решена за счет того, что предохранительное устройство содержит компенсирующий неуравновешенность узел, предусмотренный по меньшей мере для уменьшения, т.е. для уменьшения или полного устранения, неуравновешенности передаточного узла во время работы ручной машины, причем компенсирующий неуравновешенность узел включает в себя по меньшей мере один компенсирующий неуравновешенность элемент, подвижно установленный в передаточном элементе, входящем в состав передаточного узла. Технический результат, достигаемый при осуществлении изобретения, заключается в обеспечении компактности конструкции предохранительного устройства с одновременным предотвращением возникновения в нем вибраций во время работы ручной машины. Как следствие, сводится к минимуму обусловленное такими вибрациями изнашивание вращающихся конструктивных элементов. Компактность конструкции предохранительного устройства делает ручную машину, снабженную таким предохранительным устройством, удобной в обращении, а надежное преобразование одного относительного движения в другое, достигаемое за счет минимизации износа элементов предохранительного устройства в процессе эксплуатации ручной машины, повышает безопасность работы ручной машиной.

Как указано выше, предлагаемое в изобретении предохранительное устройство содержит по меньшей мере один компенсирующий неуравновешенность узел, предусмотренный по меньшей мере для уменьшения неуравновешенности передаточного узла во время работы. Под зажимным элементом здесь понимается, в частности, зажимная гайка или зажимной фланец, навинчиваемая(-й) на шпиндель и отвинчиваемая(-й) от шпинделя и предусмотренная(-й) для того, чтобы прижимать рабочий инструмент в осевом направлении к передаточному узлу. Под передаточным узлом здесь понимается, в частности, узел, предусмотренный для того, чтобы передавать силы и/или крутящие моменты от ведомого звена, в частности от шпинделя ручной машины, на рабочий инструмент. В этой связи выражение "предусмотренный" или "предназначенный" следует понимать, в частности, как специально выполненный, рассчитанный и/или установленный для выполнения определенной функции. Под режимом торможения здесь понимается, в частности, режим ручной машины, в частности динамическое состояние ее шпинделя, в котором шпиндель затормаживается посредством тормозного устройства, что позволяет, по крайней мере, значительно сократить выбег шпинделя, например, при прекращении подачи электропитания в электродвигатель. В режиме торможения за счет моментов инерции массы рабочего инструмента, прежде всего дискообразного рабочего инструмента, может возникнуть относительное движение между закрепленным на шпинделе рабочим инструментом, предохранительным устройством и зажимной гайкой, предусмотренной для зажима рабочего инструмента на шпинделе. Относительное движение между рабочим инструментом и зажимной гайкой может привести к ослаблению затяжки зажимной гайки и, таким образом, к ее самопроизвольному отделению от шпинделя (самоотворачиванию). Предлагаемое в изобретении предохранительное устройство эффективно препятствует подобному самопроизвольному ослаблению крепления зажимной гайки и ее отделению от шпинделя, а значит, и отделению рабочего инструмента от шпинделя. Под компенсирующим неуравновешенность узлом здесь понимается, в частности, узел, предусмотренный для того, чтобы по меньшей мере по существу уменьшать, в частности по меньшей мере по существу устранять вибрации, вызываемые, в частности, вращением физического тела вокруг некоторой оси вращения, за счет выравнивания распределения массы физического тела, в частности выравнивания распределения массы вокруг оси вращения. Предлагаемое в изобретении выполнение предохранительного устройства позволяет во время работы, в частности при вращении, по меньшей мере по существу предотвращать возникновение вибраций. Кроме того, изобретение обеспечивает уменьшение износа вращающихся конструктивных элементов, обусловленного такими вибрациями. Этим достигается увеличение срока службы конструктивных элементов и/или ручных машин, содержащих предлагаемое в изобретении предохранительное устройство.

Под компенсирующим неуравновешенность элементом здесь понимается, в частности, элемент, специально предусмотренный для того, чтобы изменять распределение массы вращающегося тела относительно оси его вращения и/или влиять на это распределение массы, чем обеспечивается уменьшение, в частности компенсация возникающих из-за неуравновешенности сил. Особенно предпочтительно, чтобы компенсирующий неуравновешенность узел включал в себя несколько компенсирующих неуравновешенность элементов, подвижно установленных в передаточном элементе, входящем в состав передаточного узла. Число компенсирующих неуравновешенность элементов зависит, для различных закрепляемых на шпинделе дискообразных рабочих инструментов, от степени неуравновешенности (дисбаланса), вызываемой вращением соответствующего рабочего инструмента, диаметра соответствующего рабочего инструмента, размера, в частности радиуса, компенсирующего неуравновешенность элемента и плотности материала используемого компенсирующего неуравновешенность элемента. Под выражением "установлен в …" здесь понимается, в частности, пространственное расположение. Предпочтительно, чтобы компенсирующий неуравновешенность элемент был окружен передаточным элементом, если смотреть в плоскости, по меньшей мере, с двух сторон, в частности по меньшей мере с трех сторон. Вместе с тем, компенсирующий неуравновешенность элемент для уменьшения неуравновешенности может быть присоединен или приформован к передаточному элементу посредством соединения с силовым замыканием, с геометрическим замыканием и/или посредством неразъемного соединения (за счет сил межмолекулярного или межатомного сцепления), что обеспечивает неподвижное соединение компенсирующего неуравновешенность элемента с передаточным элементом. Передаточный элемент предпочтительно выполнен из металлического материала. Это позволяет выдерживать малые допуски, в частности при изготовлении передаточного элемента, что обеспечивает надежность функционирования компенсирующего неуравновешенность узла. Вместе с тем, передаточный элемент может быть выполнен и из иного подходящего с точки зрения специалиста материала. Для уменьшения, в частности компенсации (устранения), неуравновешенности также может использоваться комбинация подвижного компенсирующего неуравновешенность элемента или нескольких компенсирующих неуравновешенность элементов с неподвижным компенсирующим неуравновешенность элементом или несколькими неподвижными компенсирующими неуравновешенность элементами. В этом варианте осуществления изобретения достигается компактность конструкции предлагаемого в изобретении предохранительного устройства.

Целесообразно, чтобы компенсирующий неуравновешенность элемент был выполнен в виде тела качения. Предпочтительным является выполнение компенсирующего неуравновешенность элемента в виде шарика. В случае, если диаметр закрепляемого на шпинделе рабочего инструмента составляет примерно 125 мм, компенсирующий неуравновешенность узел предпочтительно включает в себя по меньшей мере 6 шариков, в частности примерно от 7 до 12 шариков. В случае, если диаметр закрепляемого на шпинделе рабочего инструмента составляет примерно 230 мм, компенсирующий неуравновешенность узел предпочтительно включает по меньшей мере 4 шарика, в частности примерно от 5 до 9 шариков. Благодаря этому компенсирующий неуравновешенность элемент при вращении передаточного узла может самостоятельно перемещаться в балансировочное положение. Таким образом, балансировочное положение компенсирующего неуравновешенность элемента адаптируется к меняющимся условиям по существу автоматически. Вместе с тем, компенсирующий неуравновешенность элемент может быть выполнен и в другой подходящей с точки зрения специалиста форме, например, в виде диска и т.д. Выполнение компенсирующего неуравновешенность элемента в виде тела качения позволяет получить компенсирующий неуравновешенность узел, функционирующий с особенно малым трением. Преимуществом является также то, что компенсирующий неуравновешенность элемент может влиять на распределение массы из условия компенсации неуравновешенности в зависимости от порождаемой неуравновешенностью силы.

Далее, тело качения может быть расположено с возможностью направленного перемещения по меньшей мере по одной беговой дорожке, выполненной за одно целое с передаточным элементом. Под выполнением элементов за одно целое понимается, в частности, по крайней мере, их неразъемное (обеспечиваемое силами межмолекулярного или межатомного сцепления) соединение, например сварное, клеевое соединение, приформовывание методом литья под давлением, например методом одно- или многокомпонентного литья под давлением, и/или соединение иным целесообразным с точки зрения специалиста методом, и/или, что предпочтительно, выполнение элементов в виде одного изделия, например, путем их изготовления из одной заготовки. Особенно предпочтительным является концентрическое расположение беговой дорожки вокруг оси вращения передаточного узла. Беговая дорожка образована, в частности, углублением и/или выемкой в передаточном элементе, соответствующей радиусу выполненного в виде шарика компенсирующего неуравновешенность элемента. Вместе с тем, в передаточном элементе может быть предусмотрено и более одной беговой дорожки, в частности четыре беговые дорожки, в результате чего выполненный в виде шарика компенсирующий неуравновешенность элемент будет окружен беговыми дорожками по меньшей мере с четырех сторон. Преимуществом этого варианта осуществления изобретения является обеспечение направленного перемещения компенсирующего неуравновешенность элемента в передаточном элементе.

Предпочтительно, чтобы компенсирующий неуравновешенность элемент был подвижно установлен в U-образном желобке передаточного элемента, проходящем в окружном направлении. Окружное направление предпочтительно проходит в плоскости, перпендикулярной оси вращения передаточного узла. При этом желобок проходит предпочтительно концентрически относительно оси вращения передаточного элемента. В этом варианте осуществления изобретения достигается конструктивно простая интеграция компенсирующего неуравновешенность элемента в передаточный элемент.

Кроме того, компенсирующий неуравновешенность узел может иметь крышку, предусмотренную для уплотнения желобка. Под крышкой здесь понимается, в частности, элемент, который по геометрической форме соответствует закрываемому конструктивному элементу и по меньшей мере частично имеет уплотняющее действие. Крышку предпочтительно выполнять из металлического материала. Вместе с тем, крышка может быть выполнена из пластмассы, в частности из армированного волокном синтетического материала (пластмассы), из спеченного материала или иного подобного материала. Особенно предпочтительной является установка крышки на и/или в передаточном элементе с ее креплением посредством неразъемного соединения, например клеевого соединения, сварного соединения, в частности методом лазерной сварки, и т.д. Вместе с тем, крышка также может быть установлена в желобке и зафиксирована за счет силового и/или геометрического замыкания, например, путем отбортовки и/или прессовой посадки (посадки с натягом), причем предпочтительно, чтобы соединение с силовым замыканием и/или с геометрическим замыканием обеспечивало функцию уплотнения. Для защиты желобка от проникновения в него загрязнений также может быть предусмотрено размещение дополнительных уплотнительных элементов, в частности в зонах контакта крышки и желобка. Желобок во взаимодействии с крышкой образует полость, в частности кольцеобразную полость, для размещения компенсирующего неуравновешенность элемента. Преимуществом этого варианта осуществления изобретения является то, что желобок, в частности полость, образуемая им во взаимодействии с уплотнительным элементом, может быть защищена от проникновения загрязнений, что в основном гарантирует функциональность компенсирующего неуравновешенность узла.

Целесообразно, чтобы крышка была выполнена кольцеобразной. Таким образом уплотнение желобка можно обеспечить посредством крышки. Кроме того, выполнение крышки из эластичной пластмассы и в форме кольца выгодно тем, что позволяет обходиться без дополнительных уплотнительных элементов для уплотнения кольцеобразной полости, образующейся за счет взаимодействия желобка с крышкой. Крышка может удерживаться в желобке, в частности в установочной зоне желобка, например, посредством прессовой посадки (посадки с натягом), эффективно защищая желобок от проникновения загрязнений.

Кроме того, компенсирующий неуравновешенность узел может включать в себя по меньшей мере один демпфирующий элемент, расположенный в желобке передаточного элемента. В качестве демпфирующего элемента предпочтительно использовать демпфирующую жидкость. Возможно также выполнение демпфирующего элемента из эластомера или иного материала, подходящего с точки зрения специалиста. При выполнении демпфирующего элемента из эластомера демпфирующий элемент образует беговую дорожку для компенсирующего неуравновешенность элемента. Посредством демпфирующего элемента достигается, в частности замедленность реакции компенсирующего неуравновешенность элемента, вследствие чего, в частности при выполнении компенсирующего неуравновешенность элемента в виде шарика, по меньшей мере частично задерживается и/или тормозится его перекатывание для компенсации неуравновешенности. Кроме того, это способствует гашению механических колебаний движущегося компенсирующего неуравновешенность элемента.

Предпочтительно, чтобы передаточный узел был выполнен с возможностью разъемного соединения со шпинделем, т.е. чтобы передаточный узел соединялся со шпинделем съемным образом. Выражение "съемным образом" здесь характеризует, в частности, возможность отсоединения передаточного узла от шпинделя, причем в отсоединенном состоянии функциональность передаточного узла, в частности, возможность относительного движения между первым передаточным элементом и вторым передаточным элементом, сохраняется. Возможность снятия передаточного узла обеспечивает высокий уровень эксплуатационной гибкости и универсальности предлагаемого в изобретении предохранительного устройства, а значит, и широкую область его применения.

Объектом изобретения также является ручная машина, прежде всего угловая шлифовальная машина, с предлагаемым в изобретении предохранительным устройством. Преимущество изобретения заключается в уменьшении вибраций, возникающих во время работы ручной машины. Это делает ручную машину удобной в обращении.

На прилагаемых чертежах в качестве примеров представлены варианты осуществления изобретения, причем на чертежах, в описании и в формуле изобретения признаки содержатся в определенной комбинации. Исходя из целесообразности, специалист сможет также рассматривать эти признаки в отдельности и объединять их в другие рациональные комбинации. На чертежах показано:

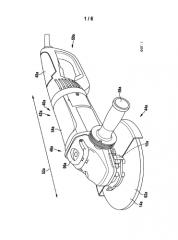

на фиг. 1 - схематическое изображение ручной машины с предлагаемым в изобретении предохранительным устройством,

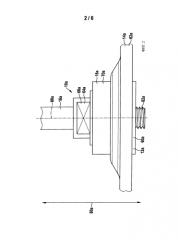

на фиг. 2 - подробное схематическое изображение шпинделя ручной машины, показанной на фиг. 1, с установленным на шпинделе предлагаемым в изобретении предохранительным устройством,

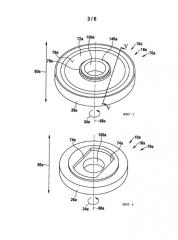

на фиг. 3 - подробное изображение предлагаемого в изобретении предохранительного устройства при взгляде со стороны рабочего инструмента,

на фиг. 4 - подробное изображение предлагаемого в изобретении предохранительного устройства при взгляде со стороны машины,

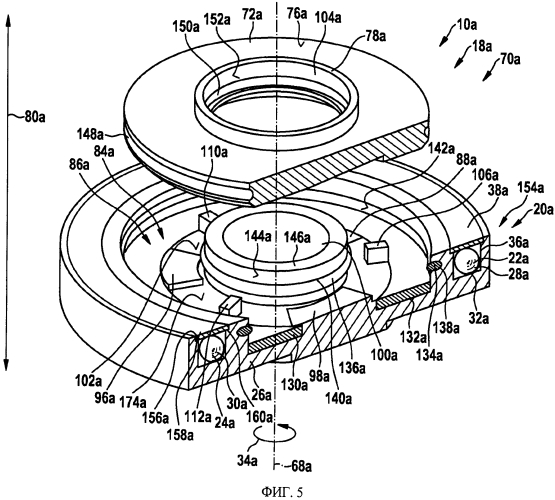

на фиг. 5 - подробное перспективное изображение предлагаемого в изобретении предохранительного устройства в разомкнутом состоянии с разрезом по линии V-V, показанной на фиг. 3,

на фиг. 6 - еще одно подробное перспективное изображение предлагаемого в изобретении предохранительного устройства в разомкнутом состоянии с разрезом по линии V-V, показанной на фиг. 3, и

на фиг. 7 - подробное перспективное изображение альтернативного предлагаемого в изобретении предохранительного устройства в разомкнутом состоянии с аналогичным разрезом по линии V-V, показанной на фиг. 3.

На фиг. 1 схематически показана ручная машина 42а, выполненная в виде угловой шлифовальной машины 40а и имеющая предлагаемое в изобретении предохранительное устройство 10а. При этом предохранительное устройство 10а выполнено в качестве предохранительного устройства для ручной машины. Угловая шлифовальная машина 40а содержит узел 44а защитного кожуха, корпус 46а ручной машины и основную рукоятку 48а, проходящую с противоположной рабочему инструменту 14а стороны 50а в направлении 52а главной протяженности угловой шлифовальной машины 40a. Корпус 46a ручной машины включает в себя корпус 54a двигателя для размещения электрического двигателя (на чертежах не показан) и корпус 56a редуктора для установки редуктора (на чертежах не показан). На корпусе 56a редуктора расположена дополнительная рукоятка 58a. Дополнительная рукоятка 58a проходит поперек направления 52a главной протяженности угловой шлифовальной машины 40a.

На фиг.2 приведено подробное схематическое изображение шпинделя 16a ручной машины 42a, выполненной в виде угловой шлифовальной машины 40a, с расположенным на шпинделе 16a предохранительным устройством 10a. Шпиндель 16a проходит по существу перпендикулярно направлению 52a главной протяженности, выступая из корпуса 56a редуктора (на чертежах не обозначен). На шпинделе 16a установлено предохранительное устройство 10a для предотвращения самопроизвольного отделения зажимного элемента 12a, выполненного в виде зажимной гайки 60a, и/или рабочего инструмента 14a, выполненного в виде отрезного круга 62a, от шпинделя 16a. Вместе с тем, рабочий инструмент 14a может быть выполнен в виде шлифовального или полировального круга. Для установки предохранительного устройства 10a шпиндель 16a имеет на наружной поверхности две лыски 64a, которые расположены диаметрально противоположно друг другу и таким образом образуют двугранный профиль 66a. При этом на фиг.2 показана только одна из лысок 64a. Внешняя окружность или периметр шпинделя 16a находится в плоскости, проходящей по существу перпендикулярно оси 68a вращения шпинделя 16a. Шпиндель 16a посредством не показанного на чертежах передаточного механизма (редуктора) и посредством не показанного на чертежах электродвигателя угловой шлифовальной машины 40a приводится во вращение вокруг оси 68а вращения. Во время работы угловой шлифовальной машины 40a шпиндель 16a, если смотреть от угловой шлифовальной машины 40а, приводится во вращение в направлении по часовой стрелке. При этом предохранительное устройство 10а в установленном состоянии также приводится во вращение в направлении по часовой стрелке.

Предохранительное устройство 10а содержит передаточный узел 18а, выполненный в виде посадочного фланца 70а и съемным образом соединяемый со шпинделем 16а. Передаточный узел 18а включает в себя первый передаточный элемент 26а и второй передаточный элемент 72а, подвижный относительно первого передаточного элемента 26а (фиг.3 и 4). Первый передаточный элемент 26а в собранном состоянии предохранительного устройства 10а соединен с геометрическим замыканием со шпинделем 16а для передачи крутящего момента. Для этого первый передаточный элемент 26а имеет поводковый (передающий вращение) контур 74а, выполненный соответствующим двугранному профилю 66а шпинделя 16а (фиг.4). Вместе с тем, шпиндель 16а на участке его сопряжения с первым передаточным элементом 26а может быть выполнен коническим, а первый передаточный элемент 26а может иметь установочное отверстие, соответствующее коническому участку шпинделя, так что первый передаточный элемент 26а устанавливается на шпиндель 16а по конической посадке.

Второй передаточный элемент 72а выполнен дискообразным и имеет контактную поверхность 76а для прилегания к ней рабочего инструмента 14а, выполненного в виде отрезного круга 62а. Кроме того, второй передаточный элемент 72а имеет кольцеобразный буртик 78а, предусмотренный для сопряжения с рабочим инструментом 14а (фиг.3 и 5). Для этого рабочий инструмент 14а имеет центральное высверленное отверстие (на чертежах не обозначено), которым рабочий инструмент 14а при его установке надевают на буртик 78а второго передаточного элемента 72а, после чего рабочий инструмент 14а прилегает к контактной поверхности 76а второго передаточного элемента 72а. При этом контактная поверхность 76а второго передаточного элемента 72а и прилегающая к контактной поверхности 76а сторона рабочего инструмента 14а имеют фрикционное покрытие (на чертежах не обозначено), что позволяет создать высокое трение между контактной поверхностью 76а второго передаточного элемента 72а и прилегающей к контактной поверхности 76а стороной рабочего инструмента 14а. Вместе с тем, контактная поверхность 76а и прилегающая к контактной поверхности 76а сторона рабочего инструмента 14а могут иметь соответствующие друг другу элементы с наклонными поверхностями, сопрягаемые друг с другом. Также возможны другие подходящие с точки зрения специалиста мероприятия по повышению трения, а также другие формы выполнения контактной поверхности 76а и прилегающей к ней стороны рабочего инструмента 14а.

При установке рабочего инструмента 14а его надевают в осевом направлении 80а центральным отверстием на шпиндель 16а, пока рабочий инструмент 14а не упрется в контактную поверхность 76а второго передаточного элемента 72а уже установленного на шпинделе 16а передаточного узла 18а предохранительного устройства 10а. После этого выполненный в виде зажимной гайки 60а зажимной элемент 12а наворачивают имеющейся на нем внутренней резьбой (на чертежах не обозначена) на резьбу 82а шпинделя 16а. При этом происходит зажатие рабочего инструмента 14а вместе с передаточным узлом 18а на шпинделе 16а, причем передаточный узел 18а посредством первого передаточного элемента 26а опирается на шпиндель 16а. В результате зажатия рабочего инструмента 14а на шпинделе 16а между зажимным элементом 12а и передаточным узлом 18а во время работы угловой шлифовальной машины 40а обеспечивается передача крутящего момента от шпинделя 16а на рабочий инструмент 14а. Во время работы угловой шлифовальной машины 40а рабочий инструмент 14а приводится во вращение в направлении по часовой стрелке, если смотреть со стороны угловой шлифовальной машины 40а. Во время работы угловой шлифовальной машины 40а вращение рабочего инструмента 14а и трение между зажимным элементом 12а и прилегающей к зажимному элементу 12а стороной рабочего инструмента 14а обеспечивает поддержание зажимного усилия, создаваемого зажимным элементом 12а, за счет угла подъема резьбы 82а шпинделя 16а и внутренней резьбы зажимного элемента 12а.

Угловая шлифовальная машина 40а также содержит тормозное устройство (на чертежах не обозначено) для остановки выбега шпинделя 16а при выключении угловой шлифовальной машины 40а, например посредством прерывания подачи тока. При выключении угловая шлифовальная машина 40а переключается в режим торможения и затормаживает шпиндель 16а посредством тормозного устройства. В режиме торможения рабочий инструмент 14а вследствие своей инерции стремится дополнительно повернуться по часовой стрелке, или продолжить вращение вокруг оси 68а вращения шпинделя 16а, вследствие чего возникает разность крутящих моментов между рабочим инструментом 14а, шпинделем 16а, передаточным узлом 18а и зажимным элементом 12а. Эта разность крутящих моментов приводит к относительному движению между рабочим инструментом 14а, передаточным узлом 18а и зажимным элементом 12а. За счет трения между зажимным элементом 12а и обладающим инерционностью, а значит, стремящимся продолжить вращение по инерции, рабочим инструментом 14а зажимной элемент 12а увлекается рабочим инструментом 14а в направлении, противоположном направлению вращения рабочего инструмента во время работы угловой шлифовальной машины 40а, вследствие чего затяжка резьбового соединения, или зажимное усилие, обеспечиваемое углом подъема внутренней резьбы зажимного элемента 12а и резьбы 82а шпинделя 16а, может ослабнуть. В результате этого зажимной элемент 12а может отвернуться, преодолев всю длину резьбы 82а шпинделя 16а, и зажимной элемент 12а вместе с рабочим инструментом 14а может самопроизвольно отделиться от шпинделя 16а.

Для предотвращения самопроизвольного отделения зажимного элемента 12а и/или рабочего инструмента 14а передаточный узел 18а, выполненный в виде посадочного фланца 70а, включает в себя узел 84а изменения движения, предусмотренный для того, чтобы в режиме торможения преобразовывать первое относительное движение между первым передаточным элементом 26а и вторым передаточным элементом 72а во второе относительное движение (фиг.5). При этом первое относительное движение между первым передаточным элементом 26а и вторым передаточным элементом 72а представляет собой поворот вокруг оси 68а вращения. Второе относительное движение между первым передаточным элементом 26а и вторым передаточным элементом 72а представляет собой поступательное перемещение в осевом направлении 80а. Поворот между первым передаточным элементом 26а и вторым передаточным элементом 72а возникает в режиме торможения от разности крутящих моментов между рабочим инструментом 14а и передаточным узлом 18а. За счет трения, возникающего между рабочим инструментом 14а и контактной поверхностью 76а второго передаточного элемента 72а, рабочий инструмент 14а увлекает за собой во вращение второй передаточный элемент 72а, причем первый передаточный элемент 26а посредством поводкового контура 74а соединен с геометрическим замыканием с двугранным профилем 66а шпинделя 16а. При этом второй передаточный элемент 72а подвижно установлен в первом передаточном элементе 26а, который выполнен чашеобразным. Второй передаточный элемент 72а установлен в первом передаточном элементе 72а с возможностью перемещения в окружном направлении 34а, т.е. с возможностью поворота, и в осевом направлении 80а.

Узел 84а изменения движения выполнен в виде распорного узла 86а, предусмотренного для того, чтобы вследствие первого относительного движения, в частности поворота, перемещать второй передаточный элемент 72а в осевом направлении 80а относительно первого передаточного элемента 26а. Распорный узел 86а имеет первый распорный элемент 88а, выполненный за одно целое с первым передаточным элементом 26а. Первый распорный элемент 88а выполнен с наклонной поверхностью (скошенным). Кроме того, распорный узел 86а имеет второй распорный элемент 90а, который вследствие первого относительного движения, или поворота второго передаточного элемента 72а относительно первого передаточного элемента 26а, посредством взаимодействия с первым распорным элементом 88а создает второе относительное движение, или поступательное перемещение второго передаточного элемента 72а относительно первого передаточного элемента 26а. Второй распорный элемент 90а также выполнен с наклонной поверхностью (скошенным) и за одно целое со вторым передаточным элементом 72а (фиг.6). Второй передаточный элемент 72а имеет в общей сложности три вторых распорных элемента 90а, 92а, 94а. Первый передаточный элемент 26а имеет в общей сложности три первых распорных элемента 88а, 96а, 98а, соответствующих трем вторым распорным элементам 90а, 92а, 94а второго передаточного элемента 72а. Вместе с тем, может быть предусмотрено большее или меньшее число распорных элементов, чем по три распорных элемента 88а, 90а, 92а, 94а, 96а, 98а на первом передаточном элементе 26а и втором передаточном элементе 72а. В зависимости от конкретных требований специалист сможет определить, какое число распорных элементов 88а, 90а, 92а, 94а, 96а, 98а целесообразно выполнить на первом передаточном элементе 26а и втором передаточном элементе 72а.

Первые распорные элементы 88а, 96а, 98а проходят в окружном направлении, имея каждый угловую протяженность от 30° до 60°, и равномерно распределены по окружности 360° первого передаточного элемента 26а вокруг центрального отверстия 100а, выполненного в первом передаточном элементе 26а под шпиндель 16а. При этом центральное отверстие 100а выполнено в виде калибрового отверстия. Первые распорные элементы 88а, 96а, 98а имеют угол подъема своих наклонных поверхностей, восходящих от исходной точки, расположенной на внутренней, т.е. обращенной внутрь передаточного узла, поверхности 102а, в направлении конечной точки, расположенной в плоскости, параллельной внутренней поверхности 102а. Эта плоскость при установленном на шпинделе 16а первом передаточном элементе 26а отстоит от внутренней поверхности 102а в направлении установленного рабочего инструмента 14а.

Вторые распорные элементы 90а, 92а, 94а проходят в окружном направлении, имея каждый угловую протяженность от 30° до 60°, и равномерно распределены по окружности 360° второго передаточного элемента 72а вокруг центрального отверстия 104а, выполненного во втором передаточном элементе 72а под шпиндель 16а (фиг.6). В собранном состоянии передаточного узла 18а вторые распорные элементы 90а, 92а, 94а обращены в направлении внутренней поверхности 102а первого передаточного элемента 26а. Вторые распорные элементы 90а, 92а, 94а имеют угол подъема своих наклонных поверхностей, соответствующий углу подъема наклонных поверхностей первых распорных элементов 88а, 96а, 98а. При этом угол подъема наклонных поверхностей первых распорных элементов 88а, 96а, 98а и вторых распорных элементов 90а, 92а, 94а больше или равен углу подъема резьбы 82а шпинделя 16а и внутренней резьбы зажимного элемента 12а. При зажатом рабочем инструменте 14а вторые распорные элементы 90а, 92а, 94а прилегают к первым распорным элементам 88а, 96а, 98а. При повороте второго передаточного элемента 72а относительно первого передаточного элемента 26а вследствие затормаживания шпинделя 16а в режиме торможения вторые распорные элементы 90а, 92а, 94а скользят по первым распорным элементам 88а, 96а, 98а. Благодаря этому создается осевое, т.е. происходящее в осевом направлении 80а, перемещение второго передаточного элемента 72а относительно первого передаточного элемента 26а, при котором второй передаточный элемент приподнимается от первого передаточного элемента, создавая усилие распора. Это осевое перемещение создает зажимное усилие, которое действует в направлении рабочего инструмента 14а и зажимного элемента 12а, препятствуя самопроизвольному отделению зажимного элемента 12а и/или рабочего инструмента 14а от шпинделя 16а.

Предохранительное устройство 10а содержит по меньшей мере один упорный элемент 106а, предусмотренный для ограничения первого относительного движения между первым передаточным элементом 26а и вторым передаточным элементом 72а, или поворота второго передаточного элемента 72а относительно первого передаточного элемента 26а (фиг.5). Упорный элемент 106а расположен на внутренней поверхности 102а первого передаточного элемента 26а, образованной его обращенной ко второму передаточному элементу 72а стороной 174а. При этом во втором передаточном элементе 72а имеется по меньшей мере одна выемка 108а (фиг.6), предусмотренная для размещения упорного элемента 106а в собранном состоянии передаточного узла 18а. Предохранительное устройство 10а содержит в общей сложности три упорных элемента 108а, 110а, 112а, выполненных за одно целое с первым передаточным элементом 26а, и три выемки 108а, 114а, 116а, выполненных за одно целое со вторым передаточным элементом 72а. Вместе с тем, может быть предусмотрено большее или меньшее число упорных элементов и соответствующих выемок, чем три упорных элемента и три выемки 108а, 114а, 116а. В зависимости от конкретных требований специалист сможет определить, какое число упорных элементов 106а, 110а, 112а и какое число выемок 108а, 114а, 116а целесообразно предусмотреть.

Три упорных элемента 106а, 110а, 112а равномерно распределены по окружности 360° первого передаточного элемента 26а и расположены на расстоянии друг от друга и на расстоянии от трех первых распорных элементов 88а, 96а, 98а первого передаточного элемента 26а. Кроме того, три упорных элемента 106а, 100а, 112а имеют осевую протяженность (высоту), проходящую в осевом направлении 80а. При этом значения этой осевой протяженности выбирают таким образом, чтобы три упорных элемента 106а, 110а, 112а в собранном состоянии передаточного узла 18а входили в по меньшей мере три выемки 108а, 114а, 116а второго передаточного элемента 72а. Эти три выемки 108а, 114а, 116а равномерно распределены на окружности 360° второго передаточного элемента 72а, имеют каждая угловую протяженность от 15° до 30° и расположены вокруг центрального отверстия 104а во втором передаточном элементе 72а на расстоянии друг от друга и от вторых распорных элементов 90а, 92а, 94а.

Упорные элементы 106а, 110а, 112а ограничивают взаимный поворот между первым передаточным элементом 26а и вторым передаточным элементом 72а угловым диапазоном, определяемым размером выемок 108а, 114а, 116а и размером упорных элементов 106а, 110а, 112а. Это позволяет намеренно ослаблять затяжку зажимного элемента 12а, например, при замене рабочего инструмента. Если зажимной элемент 12а повернуть в направлении, противоположном направлению его вращения во время работы, второй передаточный элемент 72а провернется относительно первого передаточного элемента 26а, до упора упорных элементов 106а, 110а, 112а первого передаточного элемента 26а в края 118а, 120а, 122а выемок 108а, 114а, 116а второго передаточного элемента 72а. За счет упора упорных элементов 106а, 110а, 112а в края 118а, 120а, 122а выемок 108а, 114а, 116а, или прилегания упорных элементов 106а, 110а, 112а к этим краям, второй передаточный элемент 72а становится неподвижно связанным с первым передаточным элементом 26а. Крутящий момент, прикладываемый при отвинчивании зажимного элемента 12а, воспринимается через поводковый контур 74а на двугранном профиле 66а шпинделя 16а, что позволяет ослабить затяжку зажимного элемента 12а и отвинтить его от шпинделя 16а.

Кроме того, предохранительное устройство 10а имеет по меньшей мере одно приемное пространство 124а для смазки, предназначенное для размещения смазки с целью уменьшения трения при первом относительном движении между первым передаточным элементом 26а и вторым передаточным элементом 72а. Приемное пространство 124а для смазки образовано карманом 126а для смазки. Предусмотрено несколько карманов 126а для смазки, расположенных на расстоянии друг от друга и равномерно распределенных по окружности вокруг центрального отверстия 104а во вт