Способ и устройство для обработки материала в пневматической системе обработки и транспортировки материалов

Иллюстрации

Показать всеВ способе материал, такой как отходы, вводят из впускного отверстия в месте ввода или вблизи места ввода и подвергают обработке посредством формообразующего устройства, установленного с обеспечением его соединения с местом ввода или вблизи места ввода, и перемещают дальше вперед. При этом формообразующее устройство является ротационным, содержащим выполненные с возможностью вращения обрабатывающие средства с отверстием, расположенным эксцентрически по отношению к оси вращения. Ротационное устройство содержит также по меньшей мере одно неподвижное обрабатывающее средство. Материал, подлежащий обработке, перемещают в ротационное устройство и/или через него по меньшей мере частично под действием силы тяжести, посредством всасывания и/или перепада давлений. Причем направление вращения обрабатывающих средств изменяют, исходя из времени и/или нагрузки, то есть выходной мощности приводного устройства обрабатывающего средства. Устройство для осуществления способа содержит по меньшей мере одно место ввода, такое как мусоропровод или какое-либо другое место ввода, формообразующее устройство, установленное с обеспечением его соединения с местом ввода или вблизи него, и средства для транспортировки материала дальше вперед в транспортирующем трубопроводе. При этом формообразующее устройство является ротационным, часть его кольцеобразных обрабатывающих средств представляют собой выполненные с возможностью вращения обрабатывающие средства с отверстием, расположенным эксцентрически относительно оси вращения, а другая часть представляют собой неподвижные обрабатывающие средства. Причем материал, подлежащий обработке, приспособлен для перемещения в ротационное устройство, а обрабатывающие средства выполнены так же, как описано в способе. Группа изобретений обеспечивает улучшение транспортировки. 2 н. и 23 з.п. ф-лы, 11 ил.

Реферат

Предметом изобретения является способ, определенный в ограничительной части п. 1 формулы изобретения.

Предметом изобретения также является устройство, определенное в ограничительной части п. 15 формулы изобретения.

Изобретение относится в целом к системам обработки и транспортировки материалов, таким как системы транспортировки с частичным вакуумом, более точно - к сбору и перемещению отходов, например, к перемещению бытовых отходов.

Системы, в которых отходы перемещаются в трубопроводах посредством воздушной струи, создаваемой за счет перепада давлений и/или всасывания, известны в данной области техники. В данных системах отходы перемещаются на большие расстояния в трубопроводах. Для данных систем типовой ситуацией является то, что устройство с частичным вакуумом используется для создания перепада давлений, при этом в указанном устройстве частичный вакуум создается в транспортирующей трубе генераторами частичного вакуума, например, вакуумными насосами или эжекционным устройством. Транспортирующая труба, как правило, содержит по меньшей мере одно клапанное средство, посредством открытия и закрытия которого регулируется поступление компенсационного воздуха в транспортирующую трубу. В системах на стороне ввода материала используются места ввода, при этом материал, такой как отходы, перемещается из указанных мест ввода в систему. Система может также содержать мусоропроводы, в которые материал, такой как отходы, вводится и из которых материал, подлежащий транспортировке, перемещается в транспортирующую трубу за счет открытия нагнетательного клапанного средства, при этом в данном случае за счет эффекта всасывания, создаваемого посредством частичного вакуума, действующего в транспортирующей трубе, а также посредством давления окружающего воздуха, действующего посредством мусоропровода, материал, например, такой как отходы, упакованные в мешки, перемещается из мусоропровода в транспортирующую трубу. Рассматриваемые пневматические системы транспортировки отходов могут быть использованы с особым успехом в плотно населенных районах городской застройки. Районы данных типов имеют высотные здания, в которых ввод отходов в пневматическую систему транспортировки отходов осуществляется посредством мусоропровода, расположенного в здании.

Мусоропровод представляет собой вертикальную трубу, предпочтительно имеющую некоторое количество мест ввода, которые, как правило, расположены в стенке мусоропровода на некотором расстоянии друг от друга. Высотные здания могут иметь множество десятков, даже сотни этажей, и в этом случае мусоропровод образует очень высокую трубу.

Отходы пневматически транспортируются в замкнутой системе на станцию приема, на которой отходы прессуются посредством пресса только после транспортировки. Трубы пневматической системы транспортировки в обычных случаях имеют довольно большой диаметр, например, их диаметр составляет приблизительно 500 мм.

В данной области техники также известны решения, в которых мусородробилка, такая как мусороизмельчитель, посредством которой отходы, подлежащие вводу, измельчаются до малого размера, размещена с обеспечением ее соединения с местом ввода отходов или вблизи места ввода отходов. Мусородробилка измельчает отходы, но не спрессовывает отходы. В рассматриваемом решении лопасти мусородробилок также подвергаются воздействию больших напряжений, и в этом случае они должны часто заменяться.

В публикации WO8203200 А1 раскрыто устройство для тонкого измельчения, сжатия и выдачи высокообъемного насыпного материала, более точно - бытовых отходов, при этом посредством указанного устройства отходы, перемещаемые через устройство, могут быть спрессованы. В решении согласно данной публикации, как правило, требуются большие выходные мощности, особенно в ситуациях, в которых устройство используется для резки или тонкого измельчения материала, при этом в указанном случае потребление энергии приводными устройствами и стоимость приводных устройств являются высокими. Кроме того, проход камней и металлов или другого соответствующего материала между режущими пластинами может вызвать поломку режущих пластин.

Задача настоящего изобретения состоит в получении решения нового типа, связанного с местами ввода отходов или связанного с мусоропроводами или мусорными баками, посредством которого можно будет избежать недостатков решений по предшествующему уровню техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Способ согласно изобретению отличается главным образом тем, что приведено в отличительной части п. 1 формулы изобретения.

Способ согласно изобретению также отличается тем, что приведено в пп. 2-14 формулы изобретения.

Устройство согласно изобретению отличается главным образом тем, что приведено в отличительной части п. 15 формулы изобретения.

Устройство согласно изобретению также отличается тем, что приведено в пп. 16-25 формулы изобретения.

Решение согласно изобретению имеет ряд важных преимуществ. Посредством изобретения получают особенно эффективное решение для обработки материала, более точно - для пневматической трубопроводной системы транспортировки. Посредством решения согласно изобретению обеспечивается центрирование материала, подлежащего обработке, то есть перемещение его по направлению к центру, при этом в указанном случае материал может быть эффективно перемещен в транспортирующую трубу или контейнер. Более точно, посредством решения согласно изобретению отходы могут быть эффективно спрессованы посредством ротационного формообразующего устройства согласно изобретению, и эффективная транспортировка может быть обеспечена при значительно меньшем диаметре трубы по сравнению с бесформенными отходами. За счет использования всасывания, помимо силы тяжести, для перемещения материала, подлежащего обработке, из ротационного формообразующего устройства в транспортирующую трубу получают предпочтительное решение для комбинации ротационного формообразующего устройства и транспортирующей трубы. За счет образования выпускного отверстия ротационного формообразующего устройства так, чтобы площадь его поперечного сечения была немного меньше, чем площадь поперечного сечения транспортирующей трубы, может быть обеспечено эффективное перемещение обработанного материала в транспортирующую трубу под действием всасывания. За счет образования выпускного отверстия с формой, которая отклоняется от круга, например, с овальной или эллиптической формой так, чтобы наименьший диаметр выпускного отверстия был меньше диаметра транспортирующей трубы и наибольший диаметр соответствовал диаметру транспортирующей трубы, может быть обеспечено эффективное перемещение компенсационного воздуха мимо материала, подлежащего обработке, и в транспортирующую трубу. За счет образования определенной формы отверстия обрабатывающего средства может быть обеспечено чрезвычайно эффективное придание определенной формы материалу, подлежащему обработке, для транспортировки его дальше вперед. При определенной величине угла между краями отверстий следующих друг за другом обрабатывающих средств достигается эффективное функционирование устройства. Кроме того, может быть предпочтительно образовать воздушную струю посредством направления по меньшей мере части компенсационного воздуха по каналам для среды и/или из зоны между обрабатывающими средствами так, чтобы при всасывании уплотнения пропускали поступающий внутрь воздух. В этом случае воздух будет способствовать перемещению материала, подлежащего обработке в ротационном формообразующем устройстве, к выпускному отверстию и дальше вперед в выпускное отверстие. Компенсационный воздух может быть подан в ротационное формообразующее устройство, например, в соответствии с тем, как это было сделано в случае мусоропроводов, например, посредством использования решения по публикации WO/2009/130374 применительно к ротационному формообразующему устройству.

Обрабатывающие устройства ротационного формообразующего устройства предпочтительно приводятся в действие посредством приводного устройства и применимых средств передачи мощности. В соответствии с одним предпочтительным вариантом осуществления ременная передача используется для передачи усилия. Может быть предусмотрено одно или несколько приводных устройств. При использовании гидравлических двигателей выходной крутящий момент может быть увеличен посредством использования двух двигателей. Управление двигателями может осуществляться на основе нагрузки, то есть выходной мощности, например, на основе тока электродвигателей или давления в гидравлической системе. Когда давление в гидравлической схеме увеличится до некоторой заданной величины из-за материала, подлежащего обработке, направление вращения приводного устройства и выполненных с возможностью вращения обрабатывающих средств переключается на второе направление. За счет размещения режущей пластины, предпочтительно заменяемой режущей пластины, которая воздействует на материал во втором направлении вращения, на выполненном с возможностью вращения обрабатывающем средстве может быть обеспечена более эффективная обработка материала, и возможность возникновения засорения/забивания может быть уменьшена. В этом случае засорение, вызываемое в ротационном формообразующем устройстве материалом, подлежащим обработке, уменьшается посредством вращения выполненного с возможностью вращения обрабатывающего средства во втором направлении, и обрабатывающее средство одновременно, предпочтительно посредством режущей пластины, измельчает материал, подлежащий обработке, при этом в данном случае засорение, возможно вызванное материалом, может быть устранено. В том случае, когда режущая пластина расположена так, чтобы она действовала только во втором направлении обработки, режущее воздействие, осуществляемое режущей пластиной, используется время от времени или в случае необходимости посредством изменения направления вращения обрабатывающего средства. Посредством приведения выполненных с возможностью вращения обрабатывающих средств во вращение в разных направлениях вращения циклически, то есть последовательно, может быть гарантировано эффективное функционирование устройства, и возможность возникновения засорений может быть уменьшена. При использовании «собственных» двигателей выполненных с возможностью вращения обрабатывающих средств в качестве приводных устройств, для различных обрабатывающих средств могут быть обеспечены различные свойства, такие как разные частоты вращения, крутящие моменты и т.д. В соответствии с одним вариантом осуществления изобретения приводные устройства представляют собой гидравлические двигатели, которые соединены последовательно так, что они обеспечивают вращение их «собственных» обрабатывающих средств в одном и том же направлении. Гидравлические приводные устройства, соединенные последовательно, обеспечивают преимущество, заключающееся в том, что движущее усилие может быть автоматически направлено к приводному устройству, которое имеет большую нагрузку. В соответствии со вторым вариантом осуществления приводные устройства могут быть соединены так, что каждое выполненное с возможностью вращения обрабатывающее средство в случае необходимости может быть приведено во вращение посредством его собственного(-ых) двигателя(-ей), и в этом случае направление вращения может быть изменено по отдельности, при этом в данном случае обрабатывающие средства могут быть приведены во вращение в случае необходимости в противоположных направлениях друг относительно друга. Кроме того, в случае необходимости вся выходная мощность может быть подведена для приведения в действие только одного выполненного с возможностью вращения обрабатывающего средства. С другой стороны, материал, подлежащий обработке, может быть дополнительно спрессован посредством второй фазы спрессовывания, предусмотренной в зоне между выпускным отверстием ротационного формообразующего устройства и транспортирующей трубой, при этом на данной фазе спрессовывания прессующее устройство представляет собой комбинацию поршня и цилиндра. Перемещение обработанного материала в транспортирующую трубу также обеспечивается посредством второго прессующего устройства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В дальнейшем изобретение будет описано более подробно посредством примера его осуществления со ссылкой на приложенные чертежи, в которых

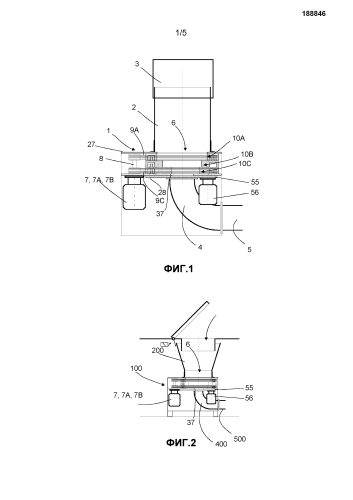

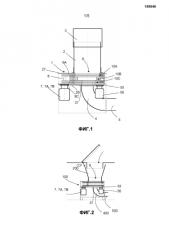

фиг.1 показывает упрощенный пример варианта выполнения устройства в соответствии с изобретением;

фиг.2 показывает упрощенный пример варианта выполнения устройства в соответствии с изобретением;

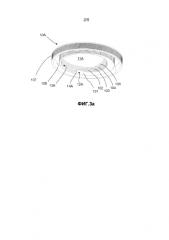

фиг.3а показывает один вариант выполнения обрабатывающего средства устройства в соответствии с изобретением;

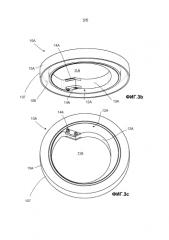

фиг.3b показывает второй вариант выполнения обрабатывающего средства устройства в соответствии с изобретением;

фиг.3с показывает вариант выполнения обрабатывающего средства согласно фиг.3b с другого направления;

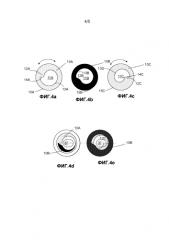

фиг.4а показывает упрошенный пример первого выполненного с возможностью вращения обрабатывающего средства устройства в соответствии с изобретением;

фиг.4b показывает упрошенный пример первого неподвижного (не вращающегося) обрабатывающего средства устройства в соответствии с изобретением;

фиг.4с показывает упрошенный пример второго выполненного с возможностью вращения обрабатывающего средства устройства в соответствии с изобретением;

фиг.4d показывает упрощенный вид одного рабочего состояния первого выполненного с возможностью вращения обрабатывающего средства и неподвижного обрабатывающего средства устройства в соответствии с изобретением, если смотреть в направлении ввода;

фиг.4е показывает упрощенный вид одного рабочего состояния неподвижного обрабатывающего средства и второго выполненного с возможностью вращения обрабатывающего средства устройства в соответствии с изобретением, если смотреть в направлении ввода, и при удаленном первом выполненном с возможностью вращения обрабатывающем средстве; и

фиг.5 показывает часть одного варианта выполнения устройства в соответствии с изобретением и его гидравлическую схему.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг.1 показывает один вариант осуществления решения в соответствии с изобретением, в котором ротационное формообразующее устройство 1 установлено с обеспечением его соединения с мусоропроводом 3 или соответствующим элементом посредством соединительной части 2. Показана только часть мусоропровода. Материал, такой как бытовые отходы, макулатура, использованный картон или другие отходы, вводится в мусоропровод 3 и оттуда дальше вперед через соединительную часть 2 во впускное отверстие 6 ротационного формообразующего устройства 1. Материалу, подлежащему обработке, придается определенная форма и он уплотняется в ротационном формообразующем устройстве, и после обработки данный материал перемещается через выпускной соединительный элемент 4 в транспортирующий трубопровод 5 под действием всасывания и/или перепада давлений, создаваемого, например, приводными устройствами пневмопроводной системы транспортировки. Одно преимущество данного варианта осуществления изобретения заключается в том, что отходам придается соответствующая форма, которая является подходящей для их перемещения в транспортирующем трубопроводе 4, 5. В этом случае может быть использован транспортирующий трубопровод 5, который имеет значительно меньший диаметр. В соответствии с одним вариантом осуществления в качестве транспортирующей трубы 5 может быть использована, например, труба с диаметром, составляющим приблизительно 150-300 мм, предпочтительно, приблизительно 200 мм. В соответствии с изобретением в данном варианте осуществления используется одновременное всасывание, и в этом случае материал, подлежащий обработке, может подвергаться воздействию всасывания или перепада давлений, действующего посредством транспортирующей трубы 5 и выпускного соединительного элемента 4 при перемещении материала через обрабатывающие средства 10А, 10В, 10С ротационного формообразующего устройства 1. Обрабатывающие средства имеют кольцеобразную форму, и каждое из них имеет отверстие 11А, 11В, 11С (фиг.4а, 4b, 4с), проходящее от первой стороны, то есть от стороны ввода, к выходной стороне. По меньшей мере часть обрабатывающих средств в варианте осуществления согласно данной фигуре приводится во вращение вокруг вертикальной оси посредством приводного устройства 7 и передаточных средств 8, 9А, 9С. На фигуре самое верхнее выполненное с возможностью вращения, обрабатывающее средство 10А и самое нижнее выполненное с возможностью вращения, обрабатывающее средство 10С приводятся во вращение, и между ними остается не вращающееся, неподвижное обрабатывающее средство 10В. Клапанное средство 55, такое как тарельчатый клапан, которое приводится в действие устройством 56, предназначенным для привода клапана в действие, может находиться под ротационным формообразующим устройством 1. Клапанное средство 55 открывает и закрывает соединение между ротационным формообразующим устройством и выпускным соединительным элементом 4, и, таким образом, всасывающее усилие, действующее со стороны транспортирующей трубы в направлении ротационного формообразующего устройства, регулируется клапанным средством 55.

Соответственно, согласно второму варианту осуществления изобретения ротационное формообразующее устройство используется в варианте осуществления согласно фиг.2, будучи соединенным с местом ввода в системе транспортировки материалов, например, будучи соединенным с местом ввода кухонных отходов. Ротационное формообразующее устройство 100 смонтировано с обеспечением его соединении с питающим бункером 200 места ввода, при этом в данном случае материал, подлежащий обработке, вводится из питающего бункера 200 во впускное отверстие 6 ротационного формообразующего устройства. В ротационном формообразующем устройстве материалу придается соответствующая форма для транспортировки в трубопроводе, и материал перемещается из выпускного соединительного элемента 400 для дальнейшей обработки, например, по транспортирующему трубопроводу 500 пневматической трубопроводной системы транспортировки.

Ротационное формообразующее устройство содержит раму, на которой установлены кольцеобразные обрабатывающие средства 10А, 10В, 10С. В вертикальном направлении множество кольцеобразных обрабатывающих средств 10А, 10В, 10С, которые имеют отверстие 11А, 11В, 11С, проходящее от первой стороны ко второй стороне кольца, расположены под отверстием 6 для ввода материала, подлежащего обработке. Кольцеобразные обрабатывающие средства выполнены с возможностью относительного вращения вокруг геометрической оси, которая в основном идентична геометрической оси входного мусоропровода, для обеспечения перемещения вводимого насыпного материала в центр колец через кольцеобразные обрабатывающие средства под действием силы тяжести и/или посредством всасывания/перепада давлений, создаваемого генераторами частичного вакуума в пневматической системе обработки и транспортировки материалов, такой как система транспортировки по трубам, по меньшей мере посредством придания определенной формы насыпному материалу одновременно с комбинированным воздействием вращающихся колец и по меньшей мере одного неподвижного (не вращающегося) кольца. Обрабатывающие средства 10А, 10В, 10С могут быть выполнены с возможностью вращения в направлениях, противоположных друг другу, но, как показано в предпочтительном варианте осуществления на фигурах, каждое второе кольцеобразное обрабатывающее средство 10В (на фигуре расположенное в самом центре обрабатывающее средство 10В) зафиксировано относительно рамы без возможности перемещения, и каждое второе кольцеобразное обрабатывающее средство 10А, 10С (на фигуре самое верхнее и самое нижнее обрабатывающее средство) зафиксировано с возможностью вращения. В соответствии с одним вариантом осуществления частота вращения и направление вращения выполненных с возможностью вращения, обрабатывающих средств могут варьироваться.

В соответствии с одним вариантом осуществления выполненные с возможностью вращения, обрабатывающие средства имеют разные частоты вращения. В соответствии с одним вариантом осуществления первое обрабатывающее средство 10А в направлении перемещения материала приводится во вращение более быстро, а выполненные с возможностью вращения, обрабатывающие средства, следующие за ним в направлении перемещения материала, приводятся во вращение, как правило, более медленно. Таким образом, самое нижнее на фигуре, выполненное с возможностью вращения обрабатывающее средство 10С вращается более медленно, чем первое выполненное с возможностью вращения обрабатывающее средство 10А. Между ними в вертикальном направлении имеется не вращающееся обрабатывающее средство 10В. Во время вращения промежуточное положение внутренних стенок отверстий 11А, 11С выполненных с возможностью вращения обрабатывающих средств 10А, 10С изменяется по меньшей мере в плоскости вращения, что предпочтительно для эффективной обработки материала.

В варианте осуществления согласно фиг.5 выполненные с возможностью вращения обрабатывающие средства 10А, 10С приводятся во вращение приводным устройством 7А, 7С, например, посредством передаточного средства, такого как ременная передача 8А, 8В, 9А, 9С. Наружная периферия 15А, 15С кольцеобразных обрабатывающих средств 10А, 10С выполнена с возможностью функционирования в качестве взаимодействующей поверхности передаточного средства для передачи мощности от приводного устройства, например, для ременного средства 9А, 9С, при этом указанная взаимодействующая поверхность включена в устройство для передачи мощности для обеспечения вращения кольца. Наружной периферии 15А, 15С обрабатывающего средства 10А, 10С может быть придана соответствующая форма. Например, было отмечено, что выпуклая или бочкообразная форма была очень эффективной в одном варианте осуществления. Траектория вращения обрабатывающего средства обеспечивается за счет размещения, например, ограничительных средств и/или опорных средств и выполнения взаимодействующей поверхности на кольцеобразном обрабатывающем средстве, наиболее целесообразно - кольцеобразной поверхности качения или поверхности скольжения, на периферии которой ограничительные средства и/или опорные средства расположены распределенным образом.

В соответствии с вариантом осуществления согласно фиг.5 каждое выполненное с возможностью вращения обрабатывающее средство 10А, 10С приводится в действие его собственными приводными устройствами 7А, 7С. Приводной вал 8А, 8С каждого приводного устройства 7А, 7С выполнен с возможностью приведения обрабатывающего средства во вращение посредством передаточного средства 9А, 9С.

В варианте осуществления согласно данной фигуре приводные устройства 7А, 7С представляют собой приводимые в действие рабочей средой под давлением гидравлические двигатели. Приводные устройства 7А, 7С соединены последовательно в гидравлической схеме.

Фиг.5 показывает чертеж гидравлической схемы одного варианта осуществления, в котором приводные устройства 7А и 7С соединены последовательно. В схеме рабочая среда под давлением подается из предназначенного для рабочей среды под давлением резервуара 400 системы привода посредством насосного устройства 401, которое выполнено с возможностью приведения его в действие посредством приводного устройства 402, в выходную магистраль 403 контура. В данной схеме обратная магистраль 404 гидравлического контура обеспечивает подачу рабочей среды под давлением, которая циркулировала в контуре, обратно в резервуар 400 для рабочей среды под давлением. Направляющий распределитель 406 управляет подачей рабочей среды под давлением из выходной магистрали 403 в приводные устройства 7А, 7С, предназначенные для обрабатывающих средств. Посредством распределителя также можно регулировать направление вращения приводных устройств путем подвода рабочей среды под давлением из выходной магистрали из канала 408 или в канал 411, или в канал 412. Приводные устройства 7А, 7С соединены последовательно каналом 410 для рабочей среды. Приводное устройство 7А обеспечивает вращение приводного вала 8А, вокруг которого расположено передаточное средство 9А, при этом в данном случае передаточное средство 9А обеспечивает перемещение обрабатывающего средства 10А. Соответственно, приводное устройство 7С обеспечивает вращение приводного вала 8С, вокруг которого расположено передаточное средство 9С, при этом в данном случае передаточное средство 9С обеспечивает перемещение обрабатывающего средства 10С. Посредством изменения положения направляющего распределителя 406 может быть обеспечено перемещение в первом направлении (первое положение направляющего распределителя 406 по схеме, слева на фигуре), при этом в данном случае рабочая среда под давлением проходит из выходной магистрали 403 по каналу 408 посредством канала распределителя в канал 412 к первому приводному устройству 7А, откуда рабочая среда циркулирует по каналу 410 для рабочей среды ко второму приводному устройству 7С и от него по каналу 411 посредством канала направляющего распределителя в канал 409 и дальше в обратную магистраль 404. При правом положении направляющего распределителя 406 на фигуре обеспечивается перемещение в противоположном направлении. В этом случае рабочая среда под давлением проходит из выходной магистрали 403 по каналу 408 посредством канала распределителя 406 в канал 411 ко второму приводному устройству 7С, откуда рабочая среда циркулирует по каналу 410 для рабочей среды к первому приводному устройству 7А и от него по каналу 412 посредством канала направляющего распределителя в канал 409 и дальше в обратную магистраль 404.

В контуре согласно фиг.5 приводные устройства 7А, 7С обеспечивают возможность приведения обрабатывающих средств 10А, 10С во вращение в одном и том же направлении. Посредством взаимной замены одного или другого из или соединений каналов 410 и 412 на стороне приводного устройства 7А, или соединений каналов 410 и 411 на стороне второго приводного устройства 7С может быть достигнута конфигурация, в которой приводные устройства будут обеспечивать возможность приведения обрабатывающих средств во вращение в противоположных направлениях. В соответствии с изобретением выполненные с возможностью вращения обрабатывающие средства 10А, 10С приводятся во вращение предпочтительно в одном и том же направлении, то есть в соответствии с контуром схемы.

В контуре предусмотрена магистраль 420 для рабочей среды на стороне нагнетания насоса 401, при этом указанная магистраль для рабочей среды содержит датчик 405 давления, а также магистраль 420 для рабочей среды содержит клапан 421 сброса давления, который обеспечивает возможность прохода рабочей среды от стороны нагнетания насоса в обратную магистраль 405 и дальше в резервуар 400 для рабочей среды, если будет достигнута установка клапана 420 сброса давления.

В соответствии с одним вариантом осуществления приводные устройства 7А, 7С выполнены такими, что они имеют разные значения их технических характеристик. Приводное устройство 7С, предназначенное для второго обрабатывающего средства 10С (то есть самого нижнего обрабатывающего средства в варианте осуществления по фигуре), на практике часто должно нести наибольшую нагрузку, при этом в данном случае оно выполнено с возможностью вращения с меньшей частотой вращения по сравнению с частотой вращения приводного устройства 7А, предназначенного для первого обрабатывающего средства. Однако крутящий момент, создаваемый вторым приводным устройством 7С, больше крутящего момента, создаваемого первым приводным устройством 7А.

В соответствии с одним вариантом осуществления ротационное формообразующее устройство предпочтительно приводится в действие в последовательности, которая имеет определенную продолжительность t1, при этом в течение указанного времени обрабатывающие средства 10А, 10С приводятся во вращение в первом направлении, после чего направление вращения изменяется. После этого обрабатывающие средства 10А, 10С приводятся во вращение в противоположном направлении в течение второго промежутка t2 времени. Первое направление представляет собой фактическое направление работы формообразующего устройства. Второе направление - это направление, в котором возможная часть 14А, 14С в виде режущей пластины обрабатывающего средства приспособлена для резки материала. Продолжительность t2 вращения во втором направлении вращения, как правило, меньше продолжительности t1 вращения в первом направлении вращения. В соответствии с одним вариантом осуществления предпочтительно обеспечивается соответствие уравнению, согласно которому t2 = 0,5*t1.

Как правило, продолжительность t1 вращения в первом направлении вращения составляет порядка 10 секунд, и продолжительность t2 вращения в противоположном направлении вращения составляет 5 секунд.

Если выполненное с возможностью вращения обрабатывающее средство 10А, 10С остановится во время обработки, например, по причине, обусловленной материалом, подлежащим обработке, например, из-за засорения, направление вращения обрабатывающего средства изменяется.

Посредством информации, выдаваемой датчиком 405 давления, может быть выявлено повышение давления в контуре, которое является следствием остановки обрабатывающего средства 10А или 10С. В результате этого направление вращения обрабатывающего средства изменяется, например, с целью устранения засорения.

Обрабатывающее средство 10А, 10С снабжено режущей пластиной 14А, 14С, которая может быть отсоединена и заменена новой. Материал, подлежащий обработке, подвергается воздействию режущей пластины 14А, 14С, когда обрабатывающее средство 10А, 10С приведено во вращение во втором направлении. Режущая пластина 14А, 14С предпочтительно выполнена с возможностью разрезания материала, подлежащего обработке.

Когда обрабатывающие средства 10А, 10С приведены во вращение в направлении, противоположном по отношению к направлению обработки, клапан для компенсационного воздуха удерживается в открытом положении, при этом в данном случае материал перемещается в транспортирующем трубопроводе по меньшей мере из зоны воздействия ротационного формообразующего устройства или из зоны вблизи нее.

Схема согласно фиг.5 также показывает систему привода приводного устройства 56, предназначенного для клапанного средства 55. В варианте осуществления согласно данной схеме приводное устройство 56 представляет собой приводное устройство, приводимое в действие рабочей средой под давлением, такое как гидравлический двигатель. В схеме рабочая среда под давлением подается из предназначенного для рабочей среды под давлением резервуара 400 системы привода посредством насосного устройства 401, которое выполнено с возможностью приведения его в действие приводным устройством 402, в выходную магистраль 403 контура. В данной схеме обратная магистраль 404 гидравлического контура обеспечивает подачу рабочей среды под давлением, которая циркулировала в контуре, обратно в резервуар 400 для рабочей среды под давлением. Направляющий распределитель 407 управляет подачей рабочей среды под давлением из выходной магистрали 403 в приводное устройство 56, предназначенное для клапана. Посредством направляющего распределителя 407 также можно регулировать направление вращения приводного устройства 56 путем подвода рабочей среды под давлением из выходной магистрали, из канала 413, или в канал 416, или в канал 417. За счет изменения положения направляющего распределителя 407 может быть выполнено перемещение перекрывающего/отключающего средства клапана 55, обеспечиваемое приводным устройством, в первом направлении (первое положение направляющего распределителя 407 в схеме, слева на фигуре), при этом в данном случае рабочая среда под давлением подается из выходной магистрали 403 по каналу 413 посредством канала распределителя в канал 416 к приводному устройству 56, откуда рабочая среда проходит по каналу 417 для рабочей среды посредством канала направляющего распределителя в канал 414 и дальше в обратную магистраль 404. При правом положении направляющего распределителя 407 на фигуре выполняется перемещение перекрывающего/отключающего средства клапана 55, обеспечиваемое приводным устройством 56, в противоположном направлении. В этом случае рабочая среда под давлением проходит из выходной магистрали 403 по каналу 413 посредством канала распределителя 407 в канал 417 к приводному устройству 56, откуда рабочая среда циркулирует по каналу 416 для рабочей среды посредством канала направляющего распределителя в канал 414 и дальше в обратную магистраль 404. Длина перемещения перекрывающего средства клапана 55 может регулироваться, например, концевыми выключателями.

Кроме того, в соответствии с одним вариантом осуществления крутящий момент может варьироваться. В соответствии с одним вариантом осуществления обрабатывающие средства 10А, 10С могут быть приведены во вращение по отдельности, при этом в данном случае каждое обрабатывающее средство имеет собственное приводное устройство.

В альтернативном варианте обрабатывающие средства 10А, 10С могут быть приведены в действие электродвигателями.

Кольцеобразные обрабатывающие средства 10А, 10В, 10С или по меньшей мере их часть и внутренняя поверхность 13А, 13В, 13С их отверстий 11А, 11В, 11С выполнены профилированными и/или выполнены с такой формой, что их вращение одновременно обеспечивает подачу материала дальше вперед из отверстия 11А, 11В, 11С по направлению к выходной стороне и выпускному отверстию 37. Как правило, по меньшей мере вращающиеся обрабатывающие средства 10А, 10В, 10С выполнены такими, что они обеспечивают перемещение материала по направлению к выходной стороне и выпускному соединительному элементу 4.

Фиг.3а показывает первое выполненное с возможностью вращения кольцеобразное обрабатывающее средство 10А в соответствии с одним вариантом осуществления изобретения, при этом указанное средство может быть выполнено с возможностью встраивания в ротационное формообразующее устройство в основном ниже впускного отверстия 6. Кольцеобразное обрабатывающее средство 10А образовано в основном из круглого цилиндрического фланца 107, который имеет наружную периферийную поверхность 15А. Фланец 107 также может быть выпуклым. Кольцеобразное обрабатывающее средство, или по меньшей мере его рама, может быть образовано/образована из одной детали или, например, из некоторого количества пластинчатых деталей 101, 102, 103, 104, 105, расположенных одна поверх другой, которые прикреплены друг к другу. Пластинчатые детали, установленные одна поверх другой для образования кольцеобразного обрабатывающего средства, могут быть расположены друг относительно друга таким образом, что участки, образованные их выдающейся внутрь частью 12А, будут смещены друг относительно друга, при этом они будут находиться под углом, составляющим 5-30 градусов, предпочтительно, под углом, например, составляющим 10-20 градусов, друг относительно друга. Кроме того, при изменении направления вращения может быть обеспечена режущая пластина 14А. Режущая пластина 14А также может представлять собой отдельную заменяемую деталь.

Кольцеобразные обрабатывающие средства, или по меньшей мере часть их, как правило, могут быть образованы из некоторого количества пластинчатых деталей 101, 102, 103, 104, 105, расположенных одна поверх другой, которые прикреплены друг к другу. Детали 101, 102, 103, 104, 105 могут быть выполнены так, что центрирующее отверстие будет образовано в них на стадии механической обработки, при этом было принято во внимание заданное смещение пластинчатых деталей друг относительно друга в указанном центрирующем отверстии, и со стороны указанного центрирующего отверстия пластинчатые детали могут быть прикреплены друг к другу, например, посредством сварки.

В варианте осуществления согласно фиг.3а сопря