Способ получения поверхностно-активного волокнистого углеродного материала

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении эрозионно-стойких деталей соплового блока ракетных двигателей твердого топлива (РДТТ). Поверхностно-активный волокнистый углеродный материал получают обработкой углеродной ткани, изготовленной из вискозных волокон, 5% раствором роданида железа в дистиллированной воде. Затем пропитывают связующим. Способ прост и позволяет повысить физико-механические характеристики полимерно-композиционного материала. 4 ил.

Реферат

Изобретение относится к технологии получения поверхностно-активированных тканых и нетканых материалов и может быть использовано при изготовлении эрозионно-стойких деталей соплового блока ракетных двигателей твердого топлива (РДТТ).

Разработка конкурентоспособной продукции на современном этапе диктует необходимость развития материаловедения и уровня технологической оснащенности производства препрегов и полимерно-композиционных материалов из них.

В качестве наполнителя выбран углеродный волокнистый материал, как наиболее перспективный армирующий наполнитель композитов конструкционного назначения.

Известно, что углеродные волокна характеризуются невысокими значениями поверхностного натяжения и слабой адгезией к ним полимерных матриц. Следовательно, при использовании углеродных волокон для армирования пластмасс необходимо проводить обработку их поверхности с целью повышения адгезии на границе «волокно-матрица».

Обработка армирующего волокна поверхностно-активными веществами (ПАВ) является эффективным методом изменения поверхностной энергии и физико-механических характеристик углеродного наполнителя.

Изменение поверхностной энергии наполнителя вызвано необходимостью уменьшения угла смачивания, достигаемого в настоящее время методом прокаливания, что является недостаточным для обеспечения сдвиговой когезионной и адгезионной прочности углепластиковых деталей.

Изменение поверхностной энергии волокнистого материала реально может быть достигнуто различными методами:

- ионно-плазменной обработкой с воздействием магнитного поля в присутствии окислителя;

- электрохимической обработкой;

- ступенчатой карбонизацией;

- электроосаждением различных металлов (Cu, Ni, Fe) или нанотрубок, полученных отдельно или совместно с металлами переменной валентности в композициях с функционально-активными группами (полифосфатами).

Рассмотренные выше методы сложны в реализации с технологической точки зрения при обработке относительно больших площадей наполнителя.

Известен способ поверхностной обработки углеродного (гидратцеллюлозного) волокна является пропитка его водным раствором хлористого цинка 10÷40% концентрации (патент РФ №2000360).

Однако при использовании данного способа требуется проведение дополнительных операций карбонизации и активирования, что значительно усложняет технологический процесс.

Наиболее близким аналогом (прототип) к заявляемому является способ повышения угла смачивания углеродного волокна, описанный в статье Шайдуровой и др. «Исследование влияния активирования поверхностей на физико-механические характеристики углепластиков» (Сборник тезисов докладов 1V Международной конференции «ТЕХНИЧЕСКАЯ ХИМИЯ, ОТ ТЕОРИИ К ПРАКТИКЕ», г. Пермь, 20-24 октября 2014 г., с. 41).

Однако следует отметить, что концентрация химического раствора роданида железа может оказывать большое влияние на изменение физико-механических характеристик композита в совокупности с дистиллированной водой.

Технически наиболее простым и эффективным является способ активирования поверхности углеродсодержащего материала с использованием при этом в качестве активатора поверхностно-активных веществ (ПАВ), растворов неорганических и органических солей, смесей органических растворителей и др., способных изменить угол смачивания гидрофобных материалов в сторону гидрофильности.

Задачей изобретения является упрощение способа активирования углеродосодержащих наполнителей.

Задача ставится с целью улучшения смачивания и пропитываемости структуры материалов, обеспечивающей повышение физико-механических характеристик (ФМХ) отвержденного полимерно-композиционного материала в эрозионно-стойкой детали, изготовленной методом прессования или намоткой.

Технический результат достигается тем, что в способе получения поверхностно-активного волокнистого углеродного материала, включающем обработку углеродной ткани, изготовленной из вискозных волокон, роданидом железа, используют 5% раствор роданида железа в дистиллированной воде и обработку проводят перед пропиткой углеродной ткани связующим.

Поставленная задача решается с помощью предлагаемого способа активирования поверхности волокнистых наполнителей, доказательство приведено ниже.

Исследования в этой области показали, что наилучшие результаты по физико-механическим показателям достигаются путем обработки волокнистого гидрофобного наполнителя использованием роданида железа Fe(CNS)3 - соль тиоциановой кислоты, при этом угол смачивания волокна составляет 180°.

На фиг. 1 приведена схема пропитки углеродной ткани раствором роданида Fe(CNS)3 5%-ной концентрации в дистиллированной воде;

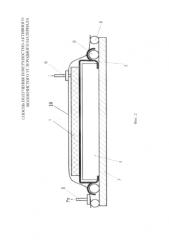

на фиг. 2 - схема сборки технологического пакета для пропитки под вакуумом (метод вакуумной инфузии);

на фиг. 3 - таблица: Результаты исследований;

на фиг. 4 - таблица: Структурный анализ углепластиков.

На фиг. 1, 2 показаны:

1 - углеродный материал;

2 - 5% раствор роданида Fe(Fe(CNS)3);

3 - формообразующая оснастка;

4 - слой модифицированной углеродной ткани;

5 - слой дренажной и жертвенной ткани;

6 - запитывающий штуцер;

7 - распределительная сетка;

8 - штуцер вакуумной линии;

9 - жгут-замазка;

10 - вакуумный мешок.

Нанесение роданида железа (фиг. 1) на поверхность волокнистого наполнителя также улучшает его термодинамические свойства и способствует повышению гидрофильности углеродного материала 1 и, как следствие, качества его пропитки раствором связующего. Роданид железа 2 представляет собой комплексное соединение, которое взаимодействует с атомами углерода на поверхности волокнистого материала, при этом мицеллы организуются таким образом, что их гидрофобные концы направлены внутрь, а гидрофильные - наружу.

Приготовление активатора протекает по следующей схеме:

- добавление расчетного количества порошка роданида калия (гр.) в насыщенный раствор хлорного железа (л);

- разбавление полученного раствора в дистиллированной воде до требуемой концентрации.

Большую роль играет критическая концентрация мицеллообразования молекулы поверхностно-активного вещества, так как мицеллы проявляют свои смачивающие и эмульгирующие свойства только при критической концентрации.

Для определения критической концентрации были проведены исследования влияния различных концентраций роданида железа на изменение физико-механических свойств наполнителя, а также влияние критической концентрации активатора на ФМХ композита на основе углеродной ткани Урал Т-22Р ЭХО-«А» с эпоксидным связующим ЭДТ-10П.

Углепластиковые образцы для определения ФМХ вырезаны из плит, изготовленных вакуумно-инфузионным методом формования (фигура 2).

Метод вакуумной инфузии заключается в том, что находящийся в специальной обогреваемой емкости расплав связующего под действием вакуума через запитывающий штуцер 6 подают в предварительно собранный на формообразующей оснастке 3 и герметично упакованный технологический пакет, состоящий из слоя дренажной и жертвенной ткани 5, распределительной сетки 7, вакуумного мешка 10, жгута-замазки 9 и слоя модифицированной углеродной ткани 4, пропитывает их, вытесняя по мере заполнения формы оставшийся воздух через штуцер вакуумной линии 8.

Результаты исследований приведены в таблице (фигура 3).

Анализ данных таблицы показывает:

- критическая концентрация роданида железа 2 должна составлять 5%;

- модифицирующий компонент позволяет повысить прочность наполнителя и композита, ориентировочно, на 15÷25%.

Структурный анализ структуры углепластиков проводился методом оптической микроскопии на приборе МЕТАМ ЛВ-31 (таблица - фигура 4).

Анализ структуры указывает на то, что углепластики, обработанные раствором роданида железа 2, обладают более однородной структурой, что позволяет устранить свободные вакансии в массиве материала, а главное - изменить ФМХ композита в сторону существенного повышения.

Изобретение обеспечивает технически наиболее простой способ активирования поверхности тканых материалов, позволяющий обеспечивать существенное повышение физико-механических характеристик полимерно-композиционного материала за счет равноплотности структуры (на границе межфазного взаимодействия эрозионно-стойких деталей, изготовленных намоткой или прессованием, за счет изменения энергии Гиббса контактирующих поверхностей при значительном повышении угла смачивания активированного наполнителя полимерной матрицей.

Способ получения поверхностно-активного волокнистого углеродного материала, включающий обработку углеродной ткани, изготовленной из вискозных волокон, роданидом железа, отличающийся тем, что используют 5% раствор роданида железа в дистиллированной воде и обработку проводят перед пропиткой углеродной ткани связующим.