Противоточная шахтная печь для обжига карбонатных материалов, отапливаемая газообразным топливом

Иллюстрации

Показать всеИзобретение относится к противоточной шахтной печи для обжига карбонатных материалов с газовым отоплением. Печь содержит корпус с рабочим пространством, образованным огнеупорной радиальной кладкой, в котором последовательно по направлению движения материала расположены зоны подогрева и обжига карбонатного материала и зона охлаждения готового продукта, периферийные выносные топки, расположенные в два яруса, устройство для подачи продуктов сгорания в рабочее пространство печи, выполненное в виде расположенного по оси печи газораспределительного керамического цилиндрического керна, имеющего внутренний жаровой канал и 2-3 яруса радиальных отверстий для выхода продуктов сгорания в рабочее пространство печи, при этом расстояние между наружной поверхностью керна и радиальной кладкой зоны обжига печи не превышает 1,6 м, керн смонтирован таким образом, что его радиальные отверстия находятся в зоне обжига, в нижней части жарового канала керна установлена выносная топка, а верхний торец жарового канала закрыт керамической заглушкой в форме конуса-рассекателя с углом 35-45°. Обеспечивается максимальное качество обработки материала и высокая производительность. 1 з.п. ф-лы,1 ил.

Реферат

Изобретение относится к агрегатам для термохимической обработки кусковых карбонатных материалов и может быть применено, например, при обжиге известняка и доломита замельченных фракций и/или склонных к повышенному разрушению в процессе обжига в шахтных печах для нужд металлургической, строительной, химической и других отраслей промышленности.

Противоточная шахтная печь является наиболее экономичным обжиговым агрегатом как с точки зрения капитальных, так и эксплуатационных затрат. При этом могут быть достигнуты качественные показатели обжига, как показывает мировая и отечественная практика, не ниже, чем на иных обжиговых агрегатах, например, во вращающихся трубчатых печах (Печи для производства извести: Справочник / А.В. Монастырев, Р.Ф. Галиахметов. - Воронеж: издательство «Истоки», 2011. - 392 с.) [1].

Карбонатное сырье для шахтных печей должно удовлетворять не только определенным для каждого производства требованиям и ограничениям по химическому составу, но и по фракционной подготовке и прочностным характеристикам. Основными препятствиями к получению качественной однородной извести в шахтных печах большой производительности (большого горизонтального сечения) являются, во-первых, недостаточная газопроницаемость слоя при обжиге известняков замельченных (20-40 мм, например) фракций и/или склонных к повышенному разрушению в процессе обжига, что приводит к ограничению производительности и, во-вторых, сложность равномерного распределения тепловой нагрузки по горизонтальному сечению агрегата - удаленная от периферийных устройств ввода топлива осевая часть печи обрабатывается газами хуже и степень обжига в этих зонах как правило ниже. Как известно из опыта и теоретических расчетов, эффективная глубина проникновения газового потока в слой материала с размером кусков 20-100 мм невелика и не превышает 0,6-0,8 м. Таким образом, применение схемы теплообмена с периферийной подачей теплоносителя в противоточных шахтных печах является эффективной лишь в печах с ограниченным поперечным размером шахты - 1,6-1,8 метра. Однако для увеличения производительности печи, как правило, требуется увеличивать и ее поперечные размеры. В этом случае, с целью прогрева шихтовых материалов, находящихся в осевой зоне, шахтную печь с рабочим диаметром шахты свыше 1,6-1,8 метра оснащают дополнительными либо подовыми - стр. 94-98 [1], либо балочными диффузионными горелками - стр. 87-89 [1]. Воздух на горение газообразного топлива поступает через зону охлаждения крайне неравномерно по сечению, что связано с динамикой работы выгрузочного аппарата и движения материала, его фракционного распределения по сечению и ряда других факторов, вследствие чего в осевой части зоны обжига неизбежно формируются области с избыточным или недостаточным количеством окислителя, а также области, в которых горючая смесь близка к стехиометрическому составу. В результате появляются локальные зоны, в которых температура теплоносителя значительно ниже или выше, чем требуется для обжига загруженного материала, что приводит к пережегу части материала, в то же время часть материала имеет недостаточную степень обжига, кроме того, балочные горелки требуют водяного охлаждения, что существенно усложняет и удорожает их эксплуатацию. Более эффективны воздухоохлаждаемые осевые диффузионные горелки, обеспечивающие подачу топлива не в нижнюю часть зоны охлаждения (как подовые горелки), а непосредственно на уровень зоны обжига, стр. 166 [1]. Однако сжигание топлива происходит также диффузионным способом непосредственно в слое материала, что при неопределенном количестве поступающего в зону горения воздуха не позволяет контролировать и управлять температурой процесса.

Для обеспечения равномерности обжига материала по всему сечению печи большого диаметра, печь в зоне обжига оснащают поперечными стенками-кернами. Так известна противоточная шахтная печь для обжига карбонатных материалов, отапливаемая газообразным топливом, стр. 101-103 [1], Мадисон В.В., Рязанов В.Т. и др. / Сталь, №3, 2010 г., стр. 119-120 [2].

Известная печь содержит корпус с рабочим пространством, образованным огнеупорной радиальной кладкой. В корпусе последовательно по направлению движения материала расположены зоны подогрева и обжига карбонатного материала и далее - зона охлаждения готового продукта. Печь оснащена периферийными выносными топками, расположенными в два яруса и расположенным в рабочем пространстве зоны обжига газораспределительным устройством для подачи продуктов сгорания в удаленные от периферии зоны рабочего пространства печи, выполненным в виде керамического керна крестообразной (в плане) формы, имеющего внутренние жаровые каналы с отверстиями для выхода продуктов сгорания в рабочее пространство печи. Посредством стенок керна печь в ее поперечном сечении разделяют на несколько (при крестообразном керне - на четыре) объемов. По жаровым каналам с отверстиями от выносных топок, установленных в основаниях жаровых каналов на корпусе печи, теплоноситель заданных параметров поступает в осевые зоны печи. В результате, в сочетании с теплоносителем, поступающим от периферийных топок, достигается равномерность распределения теплоносителя по сечению шахты печи и, соответственно, высокое качество обработки материала.

Однако в известной конструкции печи газораспределительные керны с расположением горелок на кожухе печи в основании каждого жарового канала достаточно громоздки, занимают значительную часть полезного объема печи и перекрывают до 37% площади сечения зоны обжига. Это в особенности при обжиге склонного к разрушению в печи известняка мелких фракций существенно увеличивает гидравлическое сопротивление слоя, ограничивает расход теплоносителя и, соответственно, производительность печи. Хотя верхняя часть керна имеет гребень-рассекатель, который несколько облегчает перераспределение потока материала из одного большого сечения в четыре маленьких, общая площадь которых, как указано выше, на 25-37% меньше, на этом сужении иногда возникают зависания материала и образование сваров.

Кроме того, сопряжения стенок керна друг с другом в центре печи и сопряжения стенок керна с радиальной кладкой (всего 12 сопряжений) при высоте керна 8-10 метров являются зонами с повышенным сопротивлением движению материала, скорость схода в них замедлена, что также приводит к локальному нарушению теплообмена, перегреву и залипанию материала.

Известная печь, как и абсолютное большинство шахтных обжиговых печей имеет сечение рабочего пространства зоны охлаждения уменьшающимся от зоны обжига к выгрузному устройству, что обусловлено в первую очередь конструктивными особенностями серийно выпускаемых выгрузных устройств и стремлением к более простой конструкции нижней части печи. Однако, поскольку вследствие истирания и температурного разрушения шихты по всем предыдущим зонам, именно в зоне охлаждения доля мелкой фракции достигает своего максимального значения в сочетании с уменьшенным сечением зоны, гидравлическое сопротивление существенно увеличивается, протяжка печи уменьшается, что приводит к снижению производительности печи.

Настоящее изобретение направлено на обеспечение равномерной термохимической обработки карбонатных материалов в том числе и замельченных фракций по всему сечению печи независимо от размера шахты с достижением высокой производительности и качества выпускаемой продукции.

Для этого в заявленной конструкции печи устанавливают газораспределительный керамический керн цилиндрической формы, имеющий внутренний жаровой канал и 2-3 яруса радиальных отверстий для выхода продуктов сгорания в рабочее пространство печи, при этом керн расположен по оси печи таким образом, что расстояние между наружной поверхностью керна и радиальной кладкой зоны обжига печи не превышает 1,6 м, радиальные отверстия керна находятся в зоне обжига, в нижней части жарового канала керна установлена выносная топка, а верхний торец жарового канала закрыт керамической заглушкой в форме конуса-рассекателя с углом 35-45°.

Согласно предложенному решению известняк обрабатывается с двух сторон - со стороны керна продуктами полного сжигания газообразного топлива с заданными параметрами в выносной топке, установленной в основании керна, со стороны радиальной кладки - продуктами полного или неполного сжигания газообразного топлива в периферийных топках. Таким образом достигается результат, по качеству не уступающий результату, достигаемому известной печью, однако в заявленной конструкции керн перекрывает всего 8-10% сечения зоны обжига. Сечение для прохода газов в этом случае увеличивается на 20-25%, и гидравлическое сопротивление падает на 30-40%. Кроме того, керн в заявленной конструкции печи способствует более равномерному по сечению печи сходу материала, поскольку в ней отсутствуют сопряжения стенок керна друг с другом и с радиальной кладкой, общая площадь керна в 3-4 раза меньше. Верхний торец жарового канала керна закрыт керамической заглушкой в форме конуса-рассекателя, на котором материалу практически невозможно задержаться.

В отличие от известной печи-прототипа профиль рабочего пространства печи заявленной конструкция имеет несколько расширений. Первое расширение площади сечения зоны обжига на 10-12% от площади сечения зоны подогрева выполняется на уровне конуса-рассекателя керна и исключает поджим и торможение материала на вершине керна. Напротив, сечение для прохода материала здесь увеличивается и к одномерному (так называемому поршневому) движению материала в вертикальном направлении добавляется радиальная составляющая движения, способствующая разрушению образующихся конгломератов и повышению газопроницаемости. Наибольшие разрушения слабых известняков происходят в зоне обжига, на выходе из которой материал уплотнен вследствие увеличения количества мелкой фракции. Второе расширение сечения рабочего пространства начинается от границы зон обжига и охлаждения и происходит плавно до нижней границы кожуха печи на величину до 25-30% площади зоны обжига. Расширение зоны охлаждения увеличивает суммарное сечение проходов для воздуха, разрыхляет слой и, таким образом, существенно улучшает протяжку печи, снижает гидравлическое сопротивление зоны и, соответственно, всей печи и позволяет поддерживать максимальную производительность. Отметим, что геометрические характеристики расположения керна, как и выполнения профиля рабочего пространства печи найдены экспериментальным путем.

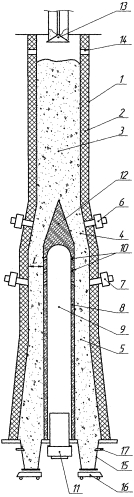

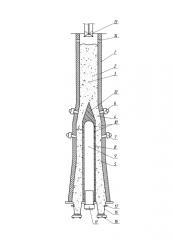

Изобретение иллюстрируется рисунком печи. Печь содержит корпус 1, рабочее пространство печи образовано огнеупорной радиальной кладкой 2. В нем последовательно по направлению движения материала расположены зоны подогрева 3, обжига карбонатного материала 4, и далее - зона охлаждения готового продукта 5. Печь оснащена периферийными выносными топками верхнего яруса 6 и нижнего яруса 7. По оси печи расположен газораспределительный керамический керн 8 цилиндрической формы для подачи продуктов сгорания в рабочее пространство печи. Керн 8 имеет внутренний жаровой канал 9 и три яруса радиальных отверстий 10 для выхода продуктов сгорания в рабочее пространство печи. Расстояние L между наружной поверхностью керна и радиальной кладкой зоны обжига печи составляет 1,5 м. Керн смонтирован таким образом, что его радиальные отверстия находятся в зоне обжига 4. В нижней части жарового канала керна установлена выносная топка 11, а верхний торец жарового канала закрыт керамической заглушкой 12 в форме конуса-рассекателя с углом 40°. Профиль рабочего пространства печи выполнен следующим образом. Рабочее пространство печи, включающее зону подогрева 3 и часть зоны обжига 4, до вершины конуса-рассекателя 12 имеет цилиндрическую форму и постоянную площадь сечения. Далее от вершины конуса-рассекателя 12 через плавный переход до горизонта на 1,2-1,5 метра ниже уровня установки верхнего яруса выносных топок 6 зона обжига 4 имеет кольцевую форму с расширением площади сечения на 10% от площади сечения зоны подогрева 3 и постоянную площадь сечения до горизонта на 1,5-2,0 м ниже уровня установки нижнего яруса выносных топок 7. От этого горизонта рабочее пространство печи, включающее зону охлаждения 5, через плавный переход до основания кожуха печи имеет расширение площади сечения на 25% от площади сечения зоны обжига 4. Печь оснащена механизмом загрузки 13, дымоотводами 14, разгрузочными конусами 15 с механизмами выгрузки 16. В основании зоны охлаждения 5 оборудованы подводы воздуха 17.

Карбонатное сырье, например известняк фракции 20-40 мм, загружается в шахтную противоточную печь, отапливаемую газообразным топливом посредством механизма загрузки 13, обеспечивающим достаточно равномерное фракционное распределение сырья на уровне засыпи.

В зоне подогрева 3 происходит подогрев известняка в противотоке продуктами сгорания газообразного топлива, поступающими из зоны обжига 4 до температуры начала декарбонизации (860-900°C). По мере приближения материала к верхнему ярусу выносных топок температура продуктов сгорания становится выше, процесс декарбонизации интенсифицируется и на уровне верхнего яруса 6 выносных топок обжигаемый материал распределяется конусом-рассекателем 12 газораспределительного керна 8 по кольцевому сечению зоны обжига 4, образованному стенками керна 8 и радиальной кладкой. Обжигаемый материал обрабатывается в этой зоне с двух сторон - газами из верхнего 6 и нижнего 7 ярусов выносных периферийных топок и газами, поступающими из выносной топки 11 по жаровому каналу 9 керна через радиальные отверстия 10. Поскольку расстояние L между наружной поверхностью керна и радиальной кладкой зоны обжига не превышает 1,6 метра, обеспечивается проникновение газа-теплоносителя на полную толщину слоя и максимально эффективный процесс обжига.

Керн находится в тяжелых температурных условиях - изнутри, в жаровом канале 9, температура достигает 1150-1250°C, снаружи, в зоне обжига 4 в слое материала температура примерно такая же. Во избежание перегрева кладки керна из-за дожигания части топлива на его внешней поверхности в выносной топке керна 11 производится полное сжигание газообразного топлива с коэффициентом расхода воздуха, обеспечивающим температуру продуктов сгорания на уровне, соответствующем конкретному виду известняка. Готовый теплоноситель с заданной температурой и в заданном количестве через отверстия 10 поступает в слой материала. Поскольку в пределах жарового канала 9 производится полное сжигание топлива, дожигания топлива на внешней поверхности керна не происходит и таким образом исключается ее перегрев.

Радиальная кладка 2 находится в менее напряженных условиях - она охлаждается окружающим воздухом со стороны кожуха печи 1, поэтому в периферийных выносных топках 6, 7 допустимо как полное, так и неполное сжигание топлива с последующим его дожиганием в слое материала и контролем температур средствами КИПиА.

Миновав нижний уровень периферийных топок нагретый и практически полностью обожженный, материал попадает в верхнюю часть зоны охлаждения 5, где на расстоянии 1-1,5 метров заканчивается декарбонизация глубинных слоев кусков известняка за счет аккумулированного тепла и начинается процесс охлаждения извести воздухом, поступающим через распределительные устройства 17 в нижней части печи. Начиная с этого горизонта и до основания кожуха печи, сечение зоны охлаждения плавно увеличивается на 25%, обеспечивая таким образом разрыхление материала, увеличение суммарной площади свободного сечения для прохождения воздуха охлаждения и снижение гидравлического сопротивления. Суммарный эффект от применения цилиндрического керна и расширяющейся зоны обжига по сравнению с известной печью может достигнуть 20-25% повышения производительности при использовании одного и того же сырья.

Изобретение позволит обеспечить максимальное качество обработки материала и высокую производительность, в частности, например, при обжиге известняка фракции 20-40 мм можно получить содержание (CaO+MgO)акт в извести не менее 92-94% при удельном расходе условного топлива не более 150-155 кг/т извести.

1. Противоточная шахтная печь для обжига карбонатных материалов, содержащая корпус с рабочим пространством, образованным огнеупорной радиальной кладкой, в котором последовательно по направлению движения материала расположены зоны подогрева и обжига карбонатного материала и зона охлаждения готового продукта, периферийные выносные топки, расположенные в два яруса, устройство для подачи продуктов сгорания в рабочее пространство печи, выполненное в виде газораспределительного керамического керна цилиндрической формы, имеющего внутренний жаровой канал и 2-3 яруса радиальных отверстий для выхода продуктов сгорания в рабочее пространство печи, при этом керн расположен по оси печи, отличающаяся тем, что расстояние между наружной поверхностью керна и радиальной кладкой зоны обжига печи не превышает 1,6 м, керн смонтирован с обеспечением расположения его радиальных отверстий в зоне обжига, в нижней части жарового канала керна установлена выносная топка, а верхний торец жарового канала закрыт керамической заглушкой в форме конуса-рассекателя с углом 35-45°.

2. Печь по п. 1, отличающаяся тем, что рабочее пространство печи с зоной подогрева и частью зоны обжига до вершины конуса-рассекателя выполнено цилиндрическим, имеющим постоянную площадь сечения, кольцевой формы с расширением площади сечения на 10-12% от площади сечения зоны подогрева от вершины конуса-рассекателя через плавный переход до горизонта на 1,2-1,5 м ниже уровня установки верхнего яруса выносных топок зона обжига и с постоянной площадью сечения до горизонта на 1,5-2,0 м ниже уровня установки нижнего яруса выносных топок, а от этого горизонта рабочее пространство печи с зоной охлаждения через плавный переход до основания печи выполнено с расширением площади сечения на 25-30% от площади сечения зоны обжига.