Устройство для физико-химической обработки жидкой среды

Иллюстрации

Показать всеИзобретение относится к устройствам для перемешивания, эмульгирования, гомогенизации жидких сред и может быть использовано для проведения и интенсификации гидродинамических физико-химических, тепломассообменных процессов в системах «жидкость-жидкость» и жидкость-газ». Устройство содержит корпус с передней торцовой крышкой, консольно закрепленные упругие заостренные пластины, расположенные напротив горизонтальных осей щелевидных участков конических сопел с возможностью осевого смещения. Предусмотрен радиальный патрубок ввода основного компонента. Входной патрубок основного компонента, имеющий цилиндрический участок может перемещаться в осевом направлении. Смесительный элемент представляет собой цилиндрический корпус с внутренней конической поверхностью, на которой выполнены не менее двух радиальных проточек. В торцовой перегородке корпуса, где находится четное количество сквозных пересекающихся каналов, закреплена ступенчатая цилиндрическо-коническая вставка. На ее цилиндрическом конце, находящемся напротив щелевидного сопла, выполнена лыска, на которой жестко закреплена упругая пластина одной толщины. Пластина имеет П-образную форму с пластинами-ножками разной длины. Средняя ступень, значительно большего диаметрального размера, имеет коническую поверхность и находится внутри корпуса смесительного элемента. На другой цилиндрической поверхности ступенчатой вставки закреплены стержни с консольной частью разной длины, расположенные по окружностям в несколько рядов вдоль оси. В каждом последующем ряду оси стержней смещены по длине окружности относительно осей стержней предыдущего ряда на одинаковое расстояние. Внутренняя часть задней торцовой крышки, по оси которой находится выходной патрубок, выполнена в виде поверхности, близкой к сферической. Разность длин консольных пластин-ножек П-образной упругой пластины выбирается таким образом, чтобы разность частот, генерируемая этими элементами, не превышала 5%. Оси входа и выхода пересекающихся сквозных каналов находятся на одном диаметре и располагаются друг напротив друга на боковых поверхностях торцовой перегородки таким образом, что в каждой паре соседних каналов вход первого канала находится напротив выхода второго канала, а вход второго канала находится напротив выхода первого канала. Длина консольной части стержней в каждом ряду одинакова, но в каждом следующем ряду уменьшается таким образом, чтобы коническая поверхность, прилегающая к наружной поверхности торцов стержней была эквидистантна внутренней конической поверхности корпуса смесительного элемента. Форма поперечного сечения консольной части стержней может быть любой (круг, треугольник, многоугольник и др.). На боковой поверхности стержней выполнены не менее одной продольной канавки с округлой формой поперечного сечения, имеющих длину не менее чем 3/4 длины консольной части стержня. Стержни установлены с произвольной ориентацией боковых поверхностей. Диаметр, на котором находятся оси выхода сквозных пересекающихся каналов, должен быть больше внутреннего диаметра выходного патрубка в 1,4…1,6 раза. В устройстве осуществляется комплексное воздействие на обрабатываемую среду: акустических колебаний, кавитации, турбулентных пульсаций, сдвиговых напряжений, вихревых потоков. Технический результат изобретения - интенсификация гидродинамических, физико-химических и тепломассообменных процессов. 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к устройствам для перемешивания, эмульгирования, гомогенизации жидких сред и может быть использовано для проведения и интенсификации гидродинамических физико-химических, тепломассообменных процессов в системах «жидкость-жидкость» и жидкость-газ».

Известен гидродинамический диспергатор с резонансной пластиной, содержащий подводящий патрубок, переходящий в щелевое сопло, один конец пластины жестко закреплен, а другой, имеющий клиновидную заточку, расположен напротив выхода сопла, цилиндрического корпуса и оси входящего патрубка (RU 74317, U1 В06В 1/18, опубл. 27.06.2008).

Недостатком диспергатора является недостаточная интенсивность акустических колебаний и кавитации при отсутствии других физических методов воздействия на обрабатываемую среду.

Наиболее близким по технической сущности и достигаемому результату является устройство для обработки жидкой среды (RU 50864, МПК B01F 11/02, опубл. 27,01,2006, Бюл. №3), содержащей корпус с передней торцовой крышкой, входными отверстиями в виде конически-щелевых сопел, консольными упругими пластинами разной толщины, расположенными острыми кромками напротив сопел с расстоянием между ними не более 1,5 мм, упругие пластины выполнены разной толщины, генерирующие различные частоты от 5 до 10 и более процентов.

Недостатком устройства является недостаточная интенсивность акустических колебаний и кавитации при отсутствии других физических способов воздействия на обрабатываемую среду.

Техническая задача изобретения - интенсификация гидродинамических, физико-химических и тепломассообменных процессов.

Поставленная техническая задача достигается тем, что устройство для физико-химической обработки жидкой среды, содержит корпус с передней торцовой крышкой, консольно закрепленные упругие заостренные пластины, расположенные напротив горизонтальных осей щелевидных участков конических сопел с возможностью осевого смещения, отличающееся тем, что предусмотрен радиальный патрубок ввода основного компонента, имеющий входной цилиндрический участок, может перемещаться в осевом направлении, а смесительный элемент представляет собой цилиндрический корпус с внутренней конической поверхностью, на которой выполнены не менее двух радиальных проточек, при этом в торцовой перегородке корпуса, где находится четное количество сквозных пересекающихся каналов, закреплена ступенчатая цилиндрическо-коническая вставка, на цилиндрическом конце которой, находящейся напротив щелевого сопла, выполнена лыска, на которой жестко закреплена упругая пластина одной толщины, имеющая П-образную форму, с пластинами-ножками разной длины, а средняя ступень, значительно большего диаметрального размера, имеет коническую поверхность и находится внутри корпуса смесительного элемента, причем на поверхности другой цилиндрической части ступенчатой вставки закреплены стержни с консольной частью разной длины, которые расположены по окружностям в несколько рядов вдоль оси, причем в каждом последующем ряде оси стержней смещены по длине окружности относительно осей стержней предыдущего ряда на одинаковое расстояние, а внутренняя часть задней торцовой крышки по оси, которой находится выходной патрубок, выполнена в виде поверхности близкой к сферической. Разность длин консольных пластин-ножек П-образной упругой пластины выбирается таким образом, чтобы разность частот, генерируемая этими элементами, не превышала 5%. Оси входа и выхода пересекающихся сквозных каналов находятся на одном диаметре и располагаются друг напротив друга на боковых поверхностях торцовой перегородки таким образом, что в каждой паре соседних каналов вход первого канала находится напротив выхода второго канала, а вход второго канала находится напротив выхода первого канала. Длина консольной части стержней в каждом ряду одинакова, но в каждом следующем ряду уменьшается таким образом, чтобы коническая поверхность, прилегающая к наружной поверхности торцов стержней была эквидистантна внутренней конической поверхности корпуса смесительного элемента. Форма поперечного сечения консольной части стержней может быть любой (круг, треугольник, многоугольник и др.). На боковой поверхности стержней выполнены не менее одной продольной канавки с округлой формой поперечного сечения, имеющих длину не менее чем длины консольной части стержня. Стержни установлены с произвольной ориентацией боковых поверхностей. Диаметр, на котором находятся оси выхода сквозных пересекающихся каналов, должен быть больше внутреннего диаметра выходного патрубка в 1,4…1,6 раза.

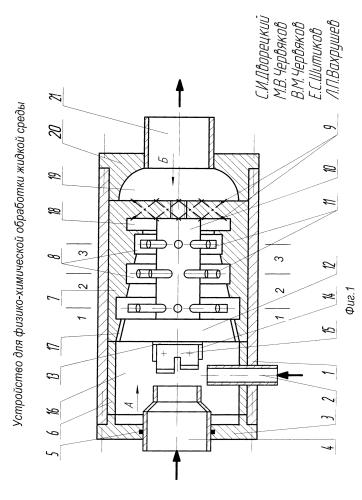

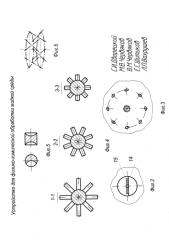

На фиг. 1. схематически изображен продольный разрез устройства для физико-химической обработки жидкой среды. На фиг. 2. изображен вид А на фиг 1. На фиг. 3 изображен пример расположения по окружности стержней в 1, 2 и 3 ряду. На фиг. 4 изображены примеры поперечного сечения стержней с продольными канавками. На фиг. 5 изображен вид Б на фиг. 1. На фиг. 6 изображено взаимное расположение осей сквозных пересекающихся каналов в торцовой перегородке корпуса смесителя.

Устройство для физико-химической обработки жидкой среды содержит корпус 1 с радиальным патрубком входа дополнительного компонента 2, переднюю торцовую крышку 3 с осевым патрубком входа основного компонента 4, выполненного в виде цилиндрически-конического щелевого сопла, узла уплотнения 5, распорной втулки 6, корпус смесительного элемента 7, на внутренней конической поверхности которого выполнены радиальные кольцевые проточки разной ширины 8, сквозные пересекающиеся каналы 9, выполненные в торцовой перегородке корпуса смесителя 7, ступенчатую цилиндрическо-коническую вставку, состоящую из одного цилиндрического участка 10, закрепленного в торцовой перегородке корпуса смесителя 7, на поверхности которого закреплены стержни 11, распложенные в несколько рядов, средней ступени, значительно большего диаметрального размера, с конической поверхностью 12, второго цилиндрического участка 13, на котором выполнена лыска 14, где жестко закреплена П-образная упругая пластина 15, первую смесительную акустическую камеру 16, образованную торцовой крышкой 5, распорной втулкой 6, и торцом выступающей ступени 12 ступенчатой вставки, кольцевой радиальный зазор 17, образованный внутренней конической поверхностью корпуса смесительного элемента 7 и наружной конической поверхностью выступающего участка 12 ступенчатой вставки, вторую смесительную камеру 18, образованную цилиндрической проточкой 8 и торцом торцовой перегородки в корпусе смесительного элемента 7, третью смесительную камеру 19, образованную другим торцом торцовой перегородки корпуса 7 смесительного элемента и внутренней, близкой к сферической поверхности задней торцовой крышкой 20, в которой находится осевой патрубок выхода 21.

Устройство работает следующим образом: основной жидкий компонент поступает под давлением через входной осевой патрубок 4 в первую смесительную акустическую камеру 16 и попадает на пластины-ножки П-образной упругой пластины 15, одновременно в камеру 16 подается под давлением через радиальный патрубок 2 второй компонент, затем смешанный поток обрабатываемой среды, проходя через кольцевой радиальный зазор 17, дополнительно турбулизуется радиальными стержнями 11 и кольцевыми радиальными проточками 8, поступает во вторую смесительную камеру 18, и далее через сквозные пересекающиеся каналы 9, среда попадает в последнюю смесительную камеру 19 и выводится из выходного осевого патрубка 21.

Основной компонент жидкой среды проходит через центральный патрубок, выполненный в виде цилиндрическо-конически-щелевого сопла, значительно увеличивает скорость движения и, попадая на пластины-ножки П-образной упругой пластины, консольно закрепленной на лыске цилиндрического участков ступенчатой вставки таким образом, что заостренные концы ножек совпадают с большим диаметром щелевого сопла, возбуждает в ней изгибные колебания основной собственной частоты. Частота этих колебаний определяется по известным зависимостям (Ультразвук. Маленькая энциклопедия. Гл. ред. Галямина. - М.: Советская энциклопедия, 1979, с. 80). Так как длина консольных пластин-ножек различна, то в акустической камере возбуждаются колебания разных частот. Разность этих частот не превышает 5%, следовательно если длина каждой консольной пластины-ножки П-образной пластины пропорциональна ƒ-0,5, то разность их длин определяется из простейших соотношений

где ƒ1 - собственная частота 1 пластины-ножки; ƒ2 - собственная частота 2 пластины-ножки.

В результате проведенных расчетов при изменении частоты ƒ1 от 3 до 15 кГц разность длин консольных пластин-ножек изменяются от 0,1 мм до 0,8 мм, при увеличении толщины П-образной пластины от 0,5 до 2 мм. Таким образом, разность невелика, по сравнению с ее длиной. Вследствие небольшой разности длин и предложено выполнять две пластины заодно в виде П-образной пластины одной толщины, с целью повысить точность изготовления этих размеров и особенно, точность при монтаже упругого элемента на лыске ступенчатой вставки.

Выражение (1) получено из следующих соображений. Если в предлагаемом устройстве возникают колебания с незначительно различающимися частотами, в нашем случае не более чем на 5%, то возникает явление биения. Биения-колебания с периодически меняющейся амплитудой, возникающие в результате наложения двух колебаний с несколько различными, но близкими частотами (БСЭ т. 4, 3-е изд. - М.: Советская энциклопедия, 1970, 640 с.) Если А1 и А2 амплитуды двух накладывающихся колебаний, то при одинаковых фазах колебаний амплитуда результирующих колебаний равна А1+А2 при противоположных фазах амплитуда результирующего колебания падает до А1-А2 частота ƒрез=ƒ1-ƒ2 называется частотой биения. Таким образом, выполнение упругой пластины П-образной формы позволяет накладывать на обрабатываемую среду колебания с изменяющейся амплитудой. В момент времени, когда амплитуда биения максимальна, энергия колебаний может возрастать почти в 4 раза, т.к. энергия колебаний пропорциональна квадрату амплитуды. Очевидно, что такое импульсное воздействие повышенной мощности приводит к созданию дополнительных условий, способствующих увеличении интенсивности кавитации в акустической смесительной камере.

Еще большей эффективности работы гидродинамического генератора с П-образными пластинами можно добиться регулировкой расстояния между срезом выходного щелевидного отверстия сопла и заостренными пластинами, перемещая в осевом направлении входной патрубок. Для этого он имеет входной цилиндрический участок. Как показано выше, разность в длине пластин ножек незначительна и, следовательно, обе пластины будут работать практически в оптимальных режимах, с точки зрения максимума энергии колебаний вводимой в обрабатываемую среду.

Кроме акустических колебаний в первой камере при определенной величине акустической энергии возникает кавитация. Кавитация как гидродинамическая и, особенно, акустическая является мощным фактором воздействия на различные гидромеханические, физико-химические и тепломассобменные процессы, значительно их интенсифицируя.

В случае осуществления в устройстве процесса эмульгирования, гомогенизации в смесительную камеру одновременно подается второй жидкий компонент через радиальный патрубок.

Предлагаемая конструкция устройства может использоваться для получения газо-жидкостной эмульсии. В этом случае газ подается в радиальный патрубок, выполненный в виде любого известного устройства для равномерного распределения и дробления газового потока.

Таким образом, основное воздействие на обрабатываемую среду, осуществляемое в первой смесительной камере, оказывают интенсивные колебания и кавитация.

Дальнейшая обработка потока жидкости осуществляется в радиальном кольцевом зазоре, образованном внутренней конической поверхностью корпуса смесительного элемента и наружной конической поверхностью выступа ступенчатой вставки. Среда, проходя через зазор, подвергается значительным сдвиговым напряжениям.

Затем обработка продолжается в объеме, образованном внутренней конической поверхностью корпуса смесительного элемента, торцом выступа ступенчатой вставки и торцовой перегородкой смесительного элемента. Жидкость, проходя в этом объеме устройства, подвергается турбулизирующему воздействию стержней, установленных рядами вдоль оси на цилиндрической части ступенчатой вставки. Причем, т.к. консольные части стержней в каждом последующем ряду сдвинуты по окружности относительно стержней предыдущего ряда, то исключаются случаи простого прохождения отдельных частей потока без воздействия турбулизирующего элемента. В принципе, возможно, расположить стержни таким образом, чтобы они образовывали своеобразные винтовые линии и способствовали частичному закручиванию потока жидкости. Так как длина консольной части стержней ограничена внутренней конической поверхностью корпуса смесительного элемента, то их длина уменьшается таким образом, чтобы коническая поверхность, прилегающая к наружной поверхности торцов стержней, была эквидистантна внутренней конической поверхности корпуса смесительного элемента. Вследствие конического исполнения внутреннего объема смесительного элемента площадь его поперечного сечения по направлению к выходу уменьшается и, следовательно, возрастает скорость потока. Это может привести, при определенных расходах продукта, количества стержней в одном ряду, их размеров и др., к возникновению гидродинамической кавитации. Это явление значительно повысит эффективность обработки жидкой среды.

Наиболее экономичны в изготовлении цилиндрические стержни. Однако, с точки зрения турбулизации потока жидкой среды, более выгодна многоугольная форма поперечного сечения (треугольник, квадрат и т.д.) В общем случае форма поперечного сечения может быть любой. Наиболее эффективна, с точки зрения турбулизации движущейся среды являются стержни на боковых поверхностях, которых выполнена одна и более продольных канавок с округлой формой поперечного сечения, имеющих длину, начиная от торца не менее длины консольной части стержня. Такая длина обусловлена удобством извлечения и замены обломившихся стержней, вследствие износа от кавитации или механической поломки. Округлая форма впадины способствует дополнительной турбулизации, т.к. поток попадает в нее отражается в различных направлениях, часто навстречу потоку. Для усиления турбулизации потока жидкой среды и возникновения кавитации стержни устанавливают с произвольной ориентацией боковых сторон и продольных канавок. Это, конечно, не относится к цилиндрическим стержням без канавок.

Чтобы исключить прохождение жидкости без турбулизации вдоль конической поверхности корпуса смесительного элемента, на ней выполнены радиальные проточки. Таким образом, поперечное сечение этой части корпуса смесительного элемента представляет ряд последовательных сужений и расширений, а это вносит свой вклад в повышении эффективности технологического процесса. Кроме того, образующиеся вихревые явления в объемах проточек уменьшают возможность прохода среды без ее турбулизации стержнями. Таким образом, в этой части смесителя эффективности процессов, проводимых в устройстве, способствуют интенсивная турбулизация потока и кавитация.

Проходя из суженной части конического внутреннего объема корпуса смесительного элемента в следующую смесительную камеру, значительно большего поперечного сечения, поток среды резко уменьшает скорость и происходит дополнительное перемешивание жидкости в объеме смесительной камеры.

Дальнейшую обработку жидкая среда проходит, поступая в сквозные пересекающиеся каналы в торцовой перегородке. Сначала поток разделяется на отдельные части и входит в каналы, выполненные таким образом, что каждая пара каналов пересекается. При столкновении под углом двух потоков происходит эффективное смешивание и гомогенизация двух несмешивающихся компонентов.

Окончательная обработка жидкого продукта проходит в последней смесительной камере, образованной торцом корпуса смесительного элемента и внутренней, близкой к сферической, поверхностью задней торцовой крышки.

Предлагаемая форма внутренней поверхности крышки позволяет отражаться от нее в разных направлениях струям жидкости, выходящих из сквозных каналов, при этом интенсивно перемешивая и гомогенизируя конечный продукт. Диаметр, на котором находятся оси выходов сквозных каналов, выполнен в 1,4…1,6 раза больше внутреннего диаметра выходного патрубка, чтобы осуществлялся описываемый эффект отражения и смешивания струй жидкости. Кроме того, учитывается, что с увеличением расстояния от источника диаметр факела струи значительно возрастает. Одновременно в этой смесительной камере происходит частичное успокоение потока. Если диаметр, на котором находятся выходы сквозных каналов меньше заданного диапазона, то эффект отражения значительно снижается или совсем исчезает, когда он меньше внутреннего диаметра выходного патрубка. В случае, когда диаметр больше заданного диапазона, эффект отражения уменьшается, но не исчезает совсем.

Таким образом, проходя через устройство поток жидкой среды, последовательно подвергается интенсивному воздействию факторов различной физической природы: акустических колебаний, кавитации - акустической и гидродинамической, турбулизирующему воздействию стержневых элементов и пересекающихся струй, сдвиговых напряжений, вихревых потоков. Все эти факторы способствуют значительной интенсификации проводимых в устройстве технологических процессов.

1. Устройство для физико-химической обработки жидкой среды, содержащее корпус с передней торцовой крышкой, консольно закрепленные упругие заостренные пластины, расположенные напротив горизонтальных осей щелевидных участков конических сопел с возможностью осевого смещения, отличающееся тем, что предусмотрен радиальный патрубок ввода основного компонента, имеющий входной цилиндрический участок, может перемещаться в осевом направлении, а смесительный элемент представляет собой цилиндрический корпус с внутренней конической поверхностью, на которой выполнены не менее двух радиальных проточек, при этом в торцовой перегородке корпуса, где находится четное количество сквозных пересекающихся каналов, закреплена ступенчатая цилиндрическо-коническая вставка, на цилиндрическом конце которой, находящейся напротив щелевого сопла, выполнена лыска, на которой жестко закреплена упругая пластина одной толщины, имеющая П-образную форму, с пластинами-ножками разной длины, а средняя ступень, значительно большего диаметрального размера, имеет коническую поверхность и находится внутри корпуса смесительного элемента, причем на поверхности другой цилиндрической части ступенчатой вставки закреплены стержни с консольной частью, разной длины, которые расположены по окружностям в несколько рядов вдоль оси, причем в каждом последующем ряде оси стержней смещены по длине окружности относительно осей стержней предыдущего ряда на одинаковое расстояние, а внутренняя часть задней торцовой крышки по оси, которой находится выходной патрубок, выполнена в виде поверхности близкой к сферической.

2. Устройство для физико-химической обработки жидкой среды по п. 1, отличающееся тем, что разность длин консольных пластин-ножек П-образной упругой пластины выбирается таким образом, чтобы разность частот, генерируемая этими элементами, не превышала 5%.

3. Устройство для физико-химической обработки жидкой среды по п. 1, отличающееся тем, что оси входа и выхода пересекающихся сквозных каналов находятся на одном диаметре и располагаются друг напротив друга на боковых поверхностях торцовой перегородки таким образом, что в каждой паре соседних каналов вход первого канала находится напротив выхода второго канала, а вход второго канала находится напротив выхода первого канала.

4. Устройство для физико-химической обработки жидкой среды по п. 1, отличающееся тем, что длина консольной части стержней в каждом ряду одинакова, но в каждом следующем ряду уменьшается таким образом, чтобы коническая поверхность, прилегающая к наружной поверхности торцов стержней была эквидистантна внутренней конической поверхности корпуса смесительного элемента.

5. Устройство для физико-химической обработки жидкой среды по п. 1, отличающееся тем, что форма поперечного сечения консольной части стержней может быть любой (круг, треугольник, многоугольник и др.), а на боковой поверхности стержней выполнены не менее одной продольной канавки с округлой формой поперечного сечения, имеющих длину не менее чем 3/4 длины консольной части стержня, причем стержни установлены с произвольной ориентацией боковых поверхностей.

6. Устройство для физико-химической обработки жидкой среды по п. 1, отличающееся тем, что диаметр, на котором находятся оси выхода сквозных пересекающихся каналов, должен быть больше внутреннего диаметра выходного патрубка в 1,4…1,6 раза.