Способ обработки твердосплавных пластин режущего инструмента

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к электроимпульсной обработке твердосплавных пластин режущего инструмента, и может быть использовано в металлообрабатывающей, машиностроительной и инструментальной отраслях промышленности. В способе обработки твердосплавных пластин режущего инструмента, включающем воздействие на пластины импульсным электрическим током, воздействие осуществляют импульсами электрического тока с частотой 10-100 кГц с энергией 1-100 кДж и длительностью воздействия 10-3-10-5 с. Повышается износостойкость инструмента и расширяются технологические возможности осуществления способа. 2 ил., 2 табл., 2 пр.

Реферат

Изобретение относится к физическим методам обработки твердосплавных пластин режущего инструмента, в частности к электроимпульсной обработке, и может найти применение в металлообрабатывающей, машиностроительной и инструментальной отраслях промышленности.

Известен способ упрочнения инструмента из ферромагнитных материалов (Авторское свидетельство СССР №52267, кл. B22F 3/24, 1937). Упрочнение инструмента происходит при обработке рабочих кромок инструмента лазерным излучением плотностью мощности 5×107-1×108 Вт/м2 и последующей выдержке в магнитном поле напряженностью 6×104-7×104 А/м, частотой импульсов 4-6 Гц в течение 40 с. При лазерной обработке резцов из быстрорежущей стали Р6М5 и неперетачиваемых пластинок из твердого сплава Т5К10 применялась лазерная установка непрерывного действия ЛГН-702 мощностью 800 Вт. Инструмент и пластинки устанавливались на столе фрезерного станка 675ПФ1. Фокусирующая система устанавливалась в приспособлении вне станка. Передвижение лазерного луча по инструменту обеспечивалось подачей стола. Затем резцы и неперетачиваемые пластинки подвергались обработке в магнитно-импульсном поле на установке МИУРИ-2М. Напряженность поля составляла 6×104-7×104 А/м, выдержка 40 с, частота импульсов 4-6 Гц.

Как видно из приведенного описания, недостатками данного способа являются необходимость применения специальной установки, большие затраты энергии, длительность цикла обработки и невозможность переточки, так как в этом случае обрабатывается поверхностный слой.

Наиболее близким по достигаемому результату и технической сущности к предлагаемому способу является способ упрочнения пластин режущего инструмента импульсным электрическим током с частотой 50 Гц с удельной энергией 1,48-3,5 Дж/мм3 и длительностью воздействия 0,1-0,5 с (патент РФ № 2041025, B22F 3/24, C21D 1/09, опубл. 09.08.1995).

Этот способ в значительной степени экономичен, повышает стойкость и стабильность режущих свойств пластин инструмента и не требует больших затрат материалов.

К недостаткам данного способа следует отнести объемный нагрев режущей пластины (РП), что делает невозможным обработку режущих пластин на основе кубического нитрида бора, так как при нагревании идет процесс разупрочнения зерен кубического нитрида бора.

Задача изобретения - исключение объемного нагрева режущей пластины при осуществлении способа.

Технический результат - повышение износостойкости инструмента и расширение технологических возможностей способа.

Заявленный технический результат достигается тем, что в способе обработки твердосплавных пластин режущего инструмента, включающем воздействие на пластины импульсным электрическим током, воздействие осуществляют импульсами электрического тока с частотой 10-100 кГц с энергией 1-100 кДж и длительностью воздействия 10-3-10-5 с.

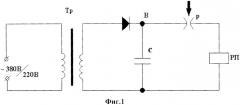

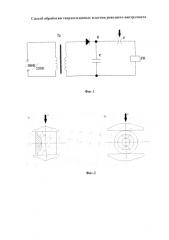

Изобретение поясняется графическими материалами, где представлены:

на Фиг. 1 - принципиальная схема генератора импульсных токов;

на Фиг. 2 - схема нагружения режущих пластин при определении максимальной нагрузки разрушения: а) - в осевом направлении; б) - в радиальном направлении.

Для реализации способа использовался генератор импульсов тока (ГИТ) (см. Фиг. 1). Принцип работы ГИТ заключается в том, что от источника переменного тока (напряжением 220 В/380 В) через трансформатор Тр и выпрямитель В происходит зарядка конденсаторной батареи С.При достижении заданного уровня энергии с помощью разрядника Р осуществляется мгновенная разрядка конденсаторной батареи через РП.

Пример 1 конкретной реализации способа.

Объектом для упрочнения являлись РП цилиндрической формы диаметром 12 мм твердого сплава Т14К8, использующиеся в сборных фасонных фрезах для механической обработки профиля колесных пар локомотивов. Партии РП до и после упрочнения исследовали по следующим методикам: определение твердости, максимальной нагрузки разрушения, испытания на износостойкость, определение эксплуатационных свойств.

Измерение температуры РП в процессе электроимпульсной обработки проводилось с применением термокрасок. Цвет термокраски в процессе электроимпульсной обработки не изменился, что говорит об отсутствии объемного нагрева, вследствие чего на порядок снижаются энергозатраты.

Для определения прочностных характеристик РП была использована традиционная схема проведения статических механических испытаний, которая приближается к реальным условиям их нагружения в процессе резания: это испытания по определению максимальной нагрузки разрушения Pmax под действием осевых сжимающих напряжений (Фиг. 2).

При нагружении до Р=10000 кгс по схеме (см. Фиг. 2, а) разрушения образцов не происходит. Испытания по схеме (см. Фиг. 2, б) показали, что после электроимпульсной обработки происходит увеличение Pmax по сравнению с исходным состоянием в среднем на 20%: Pmax исх: = 1180±80 кгс; Pmax эио = 1400±100 кгс. При этом после электроимпульсной обработки наблюдается также повышение твердости материала РП: HRAиcx = 89,5±0,5 ед., НRAэио = 92,0±0,5.

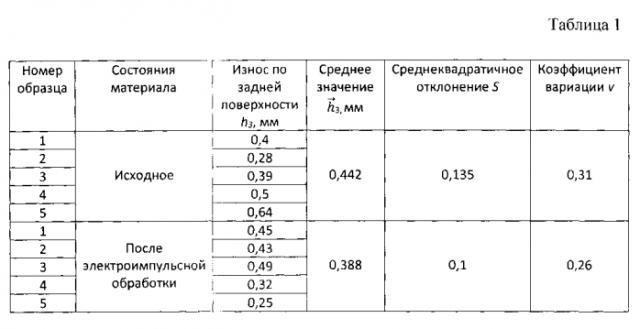

Далее были проведены испытания по оценке износостойкости РП до и после электроимпульсной обработки. В качестве критерия оценки износостойкости использовалась величина износа по задней поверхности h3, мм. Режим резания - точение стали марки У8 (HRC 48…50 ед.) без охлаждения, станок модели 16К20, скорость резания ν=26 м/мин, подача S=0,11 мм/об, глубина резания t=0,5 мм, время резания τ=10 мин. Результаты испытаний приведены в Таблице 1.

Из таблицы 1 видно, что износостойкость РП после электроимпульсной обработки в среднем на 14% выше по сравнению с исходным состоянием. При этом среднеквадратичное отклонение и коэффициент вариации величины износа соответственно на 35% и 20% меньше, чем в исходном состоянии. Это свидетельствует об уменьшении неоднородности материала РП по структуре и свойствам.

Эксплуатационные испытания проводились на колесофрезерном станке модели КЖ-20 при общепринятых в депо режимах резания. Обточке подвергались колеса электропоездов. Материал - колесная сталь, ГОСТ 10791-89. Для того чтобы обеспечить примерно идентичные условия работы упрочненных и неупрочненных режущих РП, была использована фреза, на одном из ножей которой были установлены упрочненные РП, а на двух других соседних - РП в состоянии поставки. Контроль осуществлялся только за этими тремя ножами. За критерий отказа инструмента принимался технологический критерий, при котором дальнейшая работа фрезой невозможна из-за потери чистоты обрабатываемой поверхности или износа РП по задней поверхности, превышающего 1,0 мм.

Испытания показали, что стойкость упрочненных РП фрез в 1,1-1,3 раза выше стойкости РП в состоянии поставки.

Пример 2 конкретной реализации способа.

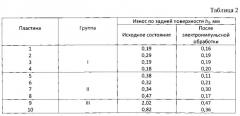

Электроимпульсной обработке подвергали двухслойные режущие пластины, изготовленные методом направленной пропитки в камере высокого давления. Основные структурные составляющие - частицы кубического нитрида бора, металлическая связка на основе Ti-Cu. Различные упрочняющие фазы: нитриды, бориды, интерметаллиды. Методически работу проводили следующим образом. РП (в количестве 20 штук) подвергали испытаниям на резание по режиму: скорость резания ν=40 м/мин, подача S=0,2 мм/об, глубина резания t=0,5 мм, обрабатываемый материал - сталь ХВГ твердостью 48-50 HRC, резание без охлаждения. Затем пластины были разделены на три группы, отличающиеся по величине износа h3 по задней поверхности: I - c высокой износостойкостью, II -средней, III - низкой.

В таблице 2 приведены результаты испытаний.

Из таблицы 2 видно, что электроимпульсная обработка согласно заявленному способу повышает износостойкость РП всех трех групп. Причем максимальный эффект повышения износостойкости (до 4,3 раз) достигается на РП, имеющих в исходном состоянии самую низкую износостойкость.

Вышеизложенное позволяет сделать вывод о том, что поставленная задача изобретения - исключение объемного нагрева режущей пластины при осуществлении способа - решена, и заявленный технический результат - повышение износостойкости инструмента и расширение технологических возможностей способа - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, не известной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к физическим методам обработки твердосплавных пластин режущего инструмента, в частности к электроимпульсной обработке, и может найти применение в металлообрабатывающей, машиностроительной и инструментальной отраслях промышленности;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Способ обработки твердосплавных пластин режущего инструмента, включающий воздействие на пластины импульсным электрическим током, отличающийся тем, что воздействие осуществляют импульсами электрического тока с частотой 10-100 кГц с энергией 1-100 кДж и длительностью воздействия 10-3-10-5 c.