Новаторское уплотнение с язычком для герметизации контейнера, закрываемого пробкой или крышкой, и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к термосвариваемому уплотнению, содержащему основу, прикрепленную к внутреннему уплотнению посредством временного связующего. Внутреннее уплотнение оснащено язычком, вся поверхность которого сложена назад один раз поверх поверхности внутреннего уплотнения, соприкасающейся с соответствующей поверхностью основы. Уплотнение содержит слоистый материал, который включает в себя усиливающий слой и лист, изготовленный из проводящего материала, на нижнюю поверхность которого нанесена термосвариваемая пленка, при этом временное связующее нанесено на всю поверхность внутреннего уплотнения, когда язычок сложен назад. По всей толщине слоистого материала проходит выемка, из которой выступает язычок, при этом длина сложенной части, образованной язычком после того, как он был сложен, меньше длины выемки. Изобретение также относится к способу изготовления уплотнения. 3 н. и 10 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к новому уплотнению с язычком, предназначенному для герметизации контейнера, закрываемого с помощью пробки или крышки, и к способу его изготовления.

Контейнеры, закрываемые с помощью пробки или крышки, герметично закрыты перед тем, как их впервые откроют, посредством уплотнения, которое может быть приклеено или герметично присоединено, в частности герметично присоединено посредством термосваривания, к входному отверстию контейнера.

В частности, изобретение относится к термосвариваемому уплотнению.

Подобное уплотнение содержит внутреннее уплотнение, помещенное вдоль всей длины окружности верхнего края горловины контейнера или входного отверстия, тем самым, изолируя контейнер от внешней среды, а с другой стороны, содержит, как правило, более толстую основу, вставленную в дно пробки, но не приклеенную к нему. Перед первым открыванием контейнера основа и внутреннее уплотнение могут быть склеены с помощью временного связующего.

Функция внутреннего уплотнения прежде всего заключается в обеспечении контейнера защитой от вскрытия перед первым открыванием. Дополнительно, оно предоставляет первичную герметичность относительно внешней среды. Более того, оно должно обладать определенной совместимостью с содержимым, которое оно должно изолировать, и, например, быть изготовлено из пищевого материала, если контейнер содержит пищевой продукт.

Основа, в свою очередь, предназначена для поглощения допустимых зазоров между дном крышки и/или пробки и верхней частью горловины контейнера и дополнительно предоставлять вторичную герметичность, если внутреннее уплотнение было полностью или частично удалено. Следовательно, оно способно точно предоставить определенное сжатие с эффектом памяти для поглощения этих зазоров.

На практике, уплотнение вставлено внутрь крышки или пробки. Когда контейнер заполнен, пробку или крышку, оснащенную уплотнением, навинчивают на контейнер или защелкивают на нем. Затем внутреннее уплотнение, представляющее собой часть уплотнения, соприкасается с входным отверстием контейнера. Внутреннее уплотнение затем герметично присоединяют к входному отверстию контейнера посредством термосваривающей индукции. Указанное термосваривание возможно благодаря комбинированному действию слоя проводящего материала, вставленного в уплотнение, который нагревается под воздействием электрической индукции, заставляя уплотнительную пленку размягчаться и приклеиваться к входному отверстию. Проводящий материал вставлен в толщу внутреннего уплотнения. Когда контейнер открывают в первый раз, основа, вставленная внутрь пробки, отделяется от внутреннего уплотнения, остающегося герметично присоединенным к входному отверстию. Лишь после этого потребитель удаляет внутреннее уплотнение, и тогда герметичность в закрытом положении контейнера обеспечивается лишь прижатием основы уплотнения к входному отверстию.

Для предоставления внутреннего уплотнения, которое потребитель может легко и эффективно оторвать, к указанному внутреннему уплотнению был добавлен язычок для удобства захвата, как описано, например, в документе FR-A-2 716 407.

Тем не менее, наличие этого выступающего язычка затрудняет размещение уплотнения внутри пробки или крышки из-за получающейся в результате чрезмерной толщины вдоль края уплотнения. Кроме этого, тяжело безопасно размещать язычок относительно резьбы или скоб, расположенных на пробке или крышке, с тем, чтобы предотвратить любой риск повреждения язычка во время закрывания или открывания пробки или крышки.

Документ DE3920324 известного уровня техники описывает термосвариваемое индукцией уплотнение, содержащее основу и внутреннее уплотнение, оснащенное язычком, при этом основа и внутреннее уплотнение никогда не приклеиваются друг к другу. Из трех изображенных вариантов осуществления лишь один из них (фиг. 1) содержит язычок, сложенный назад по всей его поверхности. Указанный язычок образован путем соединения мембраны и термосвариваемого слоя, при этом в его основе лежит алюминиевая фольга.

Документ JP 2000-191021 описывает уплотнение, состоящее из основы и внутреннего уплотнения, соединенных с помощью временного связующего. Уплотнение содержит язычок, который либо сложен назад поверх основы, либо висит вдоль входного отверстия.

Документ US 4 754 890 описывает внутреннее уплотнение и основу, которые никогда не соединяются посредством временного связующего.

Документ GB 2 330 134 описывает уплотнение, где основа и внутреннее уплотнение склеены посредством слоя воска. Это уплотнение содержит язычок, сложенный назад, при этом термосвариваемый слой язычка расположен между основой и внутренним уплотнением.

Документ EP 2 045 194 A1 известного уровня техники описывает уплотнение, содержащее основу и внутреннее уплотнение, оснащенное язычком. Основа и внутреннее уплотнение склеены посредством временного связующего, нанесенного на внутреннее уплотнение, после того, как язычок был сложен назад. В первом варианте осуществления язычок содержит лишь усиливающий слой без термосвариваемого слоя. В данном случае при отделении уплотнения может происходить отслаивание слоев, составляющих внутреннее уплотнение. Во втором варианте осуществления язычок содержит алюминиевый слой и принимает S-образную форму в сложенном назад состоянии. Наличие этих двух складок определенно увеличивает толщину язычка, что довольно усложняет временную сборку внутреннего уплотнения и основы.

Документ WO 2010/115811 описывает уплотнение вышеупомянутого типа. Когда язычок содержит алюминиевый слой, он систематически содержит термосвариваемый слой на своей нижней поверхности. Для предотвращения склеивания свариваемого слоя с нижней поверхностью основы в момент индукции, термосвариваемый слой преимущественно покрыт антиадгезионной пленкой. Подобный вариант осуществления увеличивает количество слоев и производственные затраты. В то же время, в предпочтительном варианте осуществления, язычок содержит усиливающий слой, расположенный рядом со свариваемым слоем, при этом указанный язычок лишен термосвариваемого слоя и сложен назад поверх алюминиевой фольги.

Несмотря на то, что уплотнения, предложенные в известном уровне техники, могут предоставлять некоторые достойные решения, существует несколько нерешенных проблем, в частности:

- слои, составляющие внутреннее уплотнение, могут отслаиваться при отделении указанного внутреннего уплотнения, когда язычок сформирован не по всей толщине внутреннего уплотнения,

- механическая прочность язычка может быть более или менее большой, в зависимости от природы и количества слоев, составляющих внутреннее уплотнение,

- когда язычок оснащен термосвариваемой пленкой, язычок может приклеиваться к основе во время индукции,

- когда язычок содержит лист проводящего материала, уплотнение под язычком может быть слишком слабым, что вызывает потребность в увеличении мощности индукции и, следовательно, в уменьшении возможного температурного диапазона индукции при сваривании,

- жесткость внутреннего уплотнения относительно его толщины, обычно превышающей 200 мкм,

- способ изготовления, по-прежнему требующий относительно большого количества этапов, что также влияет на производственные затраты.

Для преодоления всех этих трудностей, автор данной заявки разработал новое уплотнение, содержащее внутреннее уплотнение, оснащенное язычком. Форма полученного в результате внутреннего уплотнения позволяет включать лист проводящего материала в указанный язычок. В результате, сваривание уплотнения с входным отверстием контейнера является достаточным и не ослабевает. Следовательно, становится возможным складывать назад все слои, составляющие внутреннее уплотнение, в том числе алюминиевую фольгу, за исключением термосвариваемого слоя. Как следствие, можно избежать отслаивания, увеличивается прочность язычка и упрощается способ изготовления.

Точнее, предметом данного изобретения является термосвариваемое уплотнение, содержащее основу, приклеенную к внутреннему уплотнению посредством временного связующего, при этом указанное внутреннее уплотнение оснащено язычком, вся поверхность которого сложена назад один раз поверх поверхности внутреннего уплотнения, соприкасающейся с соответствующей поверхностью основы, при этом внутреннее уплотнение содержит слоистый материал, включающий в себя усиливающий слой и лист проводящего материала, на нижнюю поверхность которого нанесена термосвариваемая пленка, при этом временное связующее нанесено на всю поверхность внутреннего уплотнения, когда язычок сложен назад.

Уплотнение отличается тем, что по всей толщине слоистого материала проходит выемка, из которой выступает язычок, при этом длина сложенной части, образованной язычком после того, как он был сложен, меньше длины выемки.

Другими словами, основание язычка смещено назад относительно периферии термосвариваемой пленки. Это означает, что площадь слоистого материала за пределами язычка меньше поверхности термосвариваемой пленки. В результате, слоистый материал не полностью закрывает термосвариваемую пленку. Как уже было указано, слоистый материал включает в себя усиливающий слой и лист проводящего материала.

Точнее, сочетание выемки, выполненной в усиливающем слое/листе проводящего материала слоистого материала, и язычка, сложенная часть которого уже и короче выемки, делает возможным уменьшение до возможных пределов расстояния между сложенной частью, когда язычок сложен назад, и периферией термосвариваемой пленки. Это предоставляет преимущество, заключающееся в уменьшенном создании помех для индуктивного поля, тем самым гарантируя однородное сваривание всех слоев с входным отверстием, а также более широкий температурный диапазон индукции.

Как уже было указано, язычок выступает из выемки, образованной в слоистом материале, что означает, что язычок выступает из всей толщины слоистого материала. Другими словами, он содержит такое же количество слоев, что и слоистый материал. Помимо вышеупомянутых преимуществ, связанных с индукцией, это также означает, что можно избежать явления отслаивания, сопротивление язычка можно увеличить и язычок не склеивается с основой (нижняя поверхность язычка лишена термосвариваемой пленки).

В предпочтительном варианте осуществления, внутреннее уплотнение состоит исключительно из слоистого материала, при этом нижняя поверхность слоистого материала соприкасается с термосвариваемой пленкой.

Внутреннее уплотнение также может содержать, на верхней стороне слоистого материала дополнительные слои, такие как усиливающая пленка, не включенная в состав язычка. Наличие дополнительного слоя не влияет на сваривание термосвариваемого уплотнения.

Подобным образом, согласно изобретению, термосвариваемая пленка нанесена на нижнюю сторону слоистого материала. В предпочтительном варианте осуществления пленка непосредственно нанесена на нижнюю сторону слоистого материала, независимо от наличия связующего слоя, нанесенного между слоистым материалом и термосвариваемым слоем. В результате, слои, составляющие слоистый материал, не отслаиваются при отделении внутреннего уплотнения. В не предпочтительном альтернативном варианте осуществления, по меньшей мере один различимый промежуточный слой нанесен между слоистым материалом и термосвариваемой пленкой. Этот промежуточный слой не является связующим, но он может представлять собой усиливающую пленку. В данном случае язычок не содержит этот дополнительный слой. Хотя может происходить отслаивание слоистого материала от дополнительного слоя, этот вариант осуществления все же решает проблемы, связанные со свариванием в известном уровне техники.

Для предотвращения появления разрывов язычка при отделении внутреннего уплотнения выемка содержит на каждом из своих концов полую область, обращенную наружу от внутреннего уплотнения.

Преимущественно, каждая полая область имеет радиус кривизны, равный от 0,3 до 5 мм, и преимущественно от 0,5 до 2 мм.

Согласно изобретению сложенная часть образована на пересечении собственно язычка и выемки.

На практике ее длина составляет от 3 до 15 мм, и преимущественно от 5 до 10 мм.

В свою очередь, длина выемки преимущественно составляет от 3 до 25 мм, и предпочтительно от 3,6 до 20 мм.

Согласно изобретению собственно язычок содержит две части, основание и область захвата, соответственно. Основание может иметь криволинейные или прямолинейные боковые края или последовательность криволинейных и/или прямолинейных краев. Независимо от выбранного варианта осуществления, расстояние, разделяющее боковые края в этой области, меньше длины сложенной части.

В предпочтительном варианте осуществления, противоположные боковые края основания имеют полую форму, обращенную наружу.

Область захвата может иметь любую форму и, в частности, в общем круглую форму. Преимущественно, расстояние, разделяющее два противоположных боковых края язычка, больше длины сложенной части.

В общих чертах, лист проводящего материала выполнен в форме алюминиевой фольги или ее эквивалента.

В предпочтительном варианте осуществления язычок включает в себя слоистый материал, содержащий верхний усиливающий слой/лист проводящего материала/нижний усиливающий слой, при этом два усиливающих слоя представляют собой пластиковые пленки с одинаковым химическим составом.

Очевидно, верхний и нижний усиливающие слои сами по себе могут содержать множество пленок. В данном случае, по меньшей мере две пленки, наиболее удаленные от центра, имеют одинаковый химический состав.

Автор данной заявки уточнил, что указанная конструкция или структура предоставит возможность приведения в контакт с временным связующим двух поверхностей с одинаковым химическим составом, в данном случае, верхний пластиковый усиливающий слой и нижний пластиковый усиливающий слой, когда язычок сложен назад. Адгезионная сила между временным связующим и усиливающими слоями должна быть как можно меньшей с тем, чтобы облегчить отделение внутреннего уплотнения от основы во время открывания, однако это не должно приводить к риску отделения перед размещением уплотнения на своем месте на входном отверстии, т.е. в частности, при транспортировке уплотнения. Тот факт, что две пленки имеют одинаковый химический состав, дополнительно означает предоставление равномерной адгезионной силы между временным связующим и поверхностью внутреннего уплотнения, включая поверхность язычка, когда он сложен назад. Эта прочность также должна быть меньше адгезионной силы внутреннего уплотнения на входном отверстии после индукции.

Согласно изобретению, на один, второй или оба усиливающих слоя может быть нанесена печать. В частности, нанесение печати на нижний усиливающий слой позволяет ясно различать язычок на верхней поверхности внутреннего уплотнения, когда язычок сложен назад.

В общих чертах, материал, составляющий усиливающий слой, выбирают таким образом, чтобы сопротивление указанного материала было больше силы отрыва внутреннего уплотнения.

На практике, усиливающие слои представляют собой, например, двунаправленные полиэфирные пленки с толщиной от 6 до 40 мкм.

В варианте осуществления, согласно которому алюминиевая фольга расположена между двумя усиливающими слоями, указанные усиливающие слои преимущественно изготовлены из ПЭТ (полиэтилентерефталата), обычно жаростойкого.

Согласно еще одному характерному признаку, термосвариваемая пленка изготовлена из материала полиолефинового типа, выбранного из группы, включающей в себя полиэтилен, полипропилен или ПЭТ, термоплавкого типа или относящегося к тройным сополимерам или ионосодержащим полимерам. В общем виде, материал, составляющий термосвариваемую пленку, выбран из группы в соответствии с типом контейнера. Термосвариваемая пленка может представлять собой однослойную пленку, экструдированную на нижней стороне слоистого материала. Она также может представлять собой двухслойную пленку, содержащую нижний термосвариваемый слой и верхний связующий слой, нанесенный на нижнюю сторону слоистого материала путем совместной экструзии.

В зависимости от их типа и от примененного процесса изготовления, слои, составляющие внутреннее уплотнение, могут быть соединены посредством связующего вещества, например такого, как двухкомпонентное изоцинатно-гидроксильное связующее.

На практике, внутреннее уплотнение имеет толщину от 20 до 200 мкм и предпочтительно от 30 до 120 мкм.

Основа может представлять собой любой тип сжимаемого материала, способного возвращаться в исходную форму, в частности вспененный полиэтилен или вспененный полипропилен, и по меньшей мере одна из его поверхностей может быть оснащена полипропиленовой или полиэтиленовой пленкой для придания основе определенной степени жесткости. Она также может быть изготовлена из бумаги или картона. На практике, толщина основы составляет от 0,5 до 4 мм, и преимущественно от 0,8 до 2 мм.

Что касается временного склеивания между основой и внутренним уплотнением, оно может быть получено посредством временного связующего, нанесенного в форме пленки, предпочтительно экструдированной или совместно экструдированной, при этом каждая из двух поверхностей слоя обладает различной силой адгезии, наиболее адгезивную поверхность наносят на нижнюю поверхность основы, в то время, как наименее адгезивную поверхность наносят на верхнюю поверхность внутреннего уплотнения. На практике, в основе подобной пленки лежит полимер, как правило синтетичный, и специалисты в данной области тщательно выбирают пленку для того, чтобы получить требуемые связующие свойства. Подобные полимеры представляют собой, например, полимеры или сополимеры, в основании которых лежит ацетат, акрилат, полиэтилен и т.д. Временное связующее также может иметь форму слоя воска.

Разумеется, внутреннее уплотнение, как описано выше и изображено в последующей части текста, может быть использовано без основы в том случае, если вторичная герметичность не нужна.

Дальнейшая цель изобретения представляет собой способ изготовления термосвариваемых уплотнений, описанных ранее.

Новаторский способ включает в себя следующие этапы:

- подготавливают слоистый материал, включающий в себя усиливающий слой и лист проводящего материала,

- при установке, в слоистом материале посредством выемки предварительно вырезают язычок, проходящий у его основания, таким образом, что длина сложенной части язычка, когда он сложен назад, меньше длины выемки,

- поверхность язычков полностью складывают назад, на верхнюю поверхность слоистого материала, выполняя это один раз и механическим способом,

- нижнюю поверхность слоистого материала затем постоянно приклеивают к термосвариваемой пленке, при этом данное соединение составляет полосу внутреннего уплотнения,

- в то же время подготавливают полосу основы,

- полосу основы затем временно приклеивают к внутреннему уплотнению посредством временного связующего для образования полосы уплотнения,

- уплотнения вырезают по всей толщине полосы уплотнения, придавая им необходимую для установки форму с язычками.

Полосу основы изготавливают известным образом путем соединения пленок или пены из материалов, составляющих основу, в частности таких, которые были описаны ранее.

В предпочтительном варианте осуществления слоистый материал содержит последовательно расположенные верхний усиливающий слой, лист проводящего материала и нижний усиливающий слой.

Благодаря выполнению язычка по всей толщине слоистого материала, можно избавиться от дополнительных этапов во время изготовления и, в частности, приготовления другого слоистого материала, который бы не являлся частью язычка, например соединения алюминия и термосвариваемой пленки.

Согласно изобретению, термосвариваемую пленку преимущественно экструдируют или совместно экструдируют на нижнюю поверхность слоистого материала.

Изобретение и полученные в результате преимущества станут более понятны из следующих примеров, основанных на прилагаемых чертежах.

На фиг. 1 изображен вид сверху внутреннего уплотнения согласно изобретению и, в частности, его язычок в сравнении с внутренними уплотнениями известного уровня техники, при этом язычок находится в не сложенном состоянии (1a, 1c) или сложен назад (1b, 1d).

На фиг. 2 изображен еще один вариант осуществления язычка по фиг. 1c.

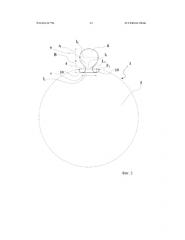

На фиг. 3 изображен вид в поперечном сечении уплотнения согласно изобретению, перед склеиванием части внутреннего уплотнения с частью основы согласно предпочтительному варианту осуществления.

Изобретение заключается в сочетании признаков, в уплотнении (основа+внутреннее уплотнение), специфической форме язычка, наличии алюминия в указанном язычке и отсутствии термосвариваемого слоя в том же язычке.

В частности, фиг. 1 относится к формам язычков внутреннего уплотнения. На фиг. 1a и 1b изображена форма язычков известного уровня техники, в то время как фиг. 1c и 1d относятся к форме язычка в предпочтительном варианте осуществления изобретения.

Внутренние уплотнения в общем обозначены номером 1. Каждое из них содержит собственно внутреннее уплотнение (2), имеющее, как правило, круглую форму, и язычок (3). В частности, внутренние уплотнения содержат термосвариваемую пленку (4) и слоистый материал (5), состоящий из алюминиевого слоя/верхнего усиливающего слоя. Фиг. 1(b, d) используют для того, чтобы различать два элемента: термосвариваемую пленку (4) и слоистый материал (5) после того, как язычок (3) был сложен. Тем не менее, на этих фигурах нельзя увидеть точную структуру слоистого материала (верхнюю основу /алюминий).

Точнее, на фиг. 1a термосвариваемая пленка (4) и слоистый материал (5) наложены друг на друга и, следовательно, имеют одинаковую поверхность. В данном случае, начало язычка находится на периферии (6) внутреннего уплотнения и он проходит непосредственно наружу от внутреннего уплотнения. Следовательно, длина (l1) сложенной части (7) при складывании в данном случае равна расстоянию (L1), разделяющему два конца (6) язычка. Как изображено на фиг. 1b, стрелка (F1) является длинной, что означает, что удовлетворительное сваривание термосвариваемой пленки не может быть предоставлено без увеличения мощности индукции.

На фиг. 1c и 1d была изображена предпочтительная форма новаторского внутреннего уплотнения. Собственно язычок, изображенный на фиг. 2, содержит область (8) захвата с длиной А и основание (9) с длиной B. Основание (9) язычка выступает из расширяющейся выемки (10) в полостях, обращенных наружу, выполненных в слоистом материале (5), и по определению смещенной назад относительно периферии термосвариваемой пленки (4). Сложенная часть (7) сформирована по касательной в точке соединения между выемкой (10) и основанием (9). Как видно на данных фигурах, длина (l2) сложенной части (7) меньше длины (L2) выемки (10). Это означает, что после того, как язычок был сложен назад, предоставлен подъем F2, длина которого меньше длины подъема F1 на фиг. 1b, изображающей известный уровень техники. Согласно варианту осуществления по фиг. 2, противоположные боковые края основания (9) имеют полую форму, обращенную наружу, так что расстояние (l3), разделяющее два боковых края, меньше длины (l2) сложенной части. Эта конфигурация способствует сопротивлению язычка при отрывании внутреннего уплотнения. Для обеспечения хорошего захвата, расстояние l4, разделяющее два противоположных края области захвата, больше расстояния l2 сложенной части (7).

На фиг. 3 изображено поперечное сечение новаторского уплотнения в предпочтительном варианте осуществления.

Уплотнение, изображенное на этой фигуре, содержит основу (11) и внутреннее уплотнение (12), оснащенное язычком (13). Внутреннее уплотнение содержит два элемента: слоистый материал (14) и термосвариваемую пленку (15), соответственно. Собственно слоистый материал (14) содержит верхний усиливающий слой (16), алюминиевую фольгу (17) и нижний усиливающий слой (18). Два усиливающих слоя изготовлены из ПЭТ, т.е. имеют одинаковый химический состав.

Впоследствии это позволяет предоставить контакт двух химически идентичных поверхностей с временным связующим, в результате чего:

- равномерным образом регулируют силу сцепления временного связующего на внутреннем уплотнении между поверхностной частью внутреннего уплотнения и сложенной назад частью язычка,

- предоставляют достаточную адгезионную силу между временным связующим и поверхностью внутреннего уплотнения, включая сложенную назад часть язычка, с тем, чтобы вызвать разделение внутреннего уплотнения и основы без риска повреждения всей структуры в сборе.

Термосвариваемая пленка (15) изготовлена из полиэтилена и нанесена на нижнюю поверхность слоистого материала (14) путем экструзии или совместной экструзии. Общая толщина внутреннего уплотнения составляет примерно 100 мкм.

Основа включает в себя слой (19), изготовленный из вспененного полипропилена или полиэтилена, и ее толщина составляет от 1,4 до 1,7 мм.

Как изображено на этой фигуре, язычок (13) не содержит термосвариваемого слоя (15) и смещен назад относительно конца термосвариваемого слоя, при этом расстояние смещения равняется глубине выемки (10), выполненной в слоистом материале (14).

Когда язычок (13) сложен назад, он соприкасается со слоем временного связующего (20), нанесенным на нижнюю поверхность основы (11).

Временное связующее имеет форму экструдированной пленки из полиэтилена, при этом каждая из двух поверхностей пленки имеет разную связующую силу, при этом наиболее адгезивная поверхность нанесена на нижнюю поверхность основы, в то время, как наименее адгезивная поверхность нанесена на верхнюю поверхность внутреннего уплотнения.

На практике, эти уплотнения размещены на дне пробки, при этом пробку затем навинчивают на горловину контейнера или защелкивают на ней, в зависимости от обстоятельств. Уплотнение выполняют путем термосваривания с помощью индукции.

Что касается способа, в первую очередь изготавливают внутреннее уплотнение. Для его изготовления подготавливают полосу слоистого материала, содержащего верхний усиливающий слой /алюминиевую фольгу /нижний усиливающий слой. При установке, в этом слоистом материале посредством выемки предварительно вырезают язычок, проходящий у его основания, таким образом, что длина сложенной части язычка, когда он сложен назад, меньше длины выемки. Затем поверхность язычков полностью складывают назад, на верхнюю поверхность слоистого материала, выполняя это один раз и механическим способом. Затем термосвариваемую пленку экструдируют на нижнюю поверхность слоистого материала, при этом данная структура в сборе составляет полосу внутреннего уплотнения. В то же время подготавливают полосу основы. Полосу основы затем временно приклеивают к внутреннему уплотнению посредством экструзии временного связующего, для образования полосы уплотнения. Уплотнения вырезают по всей толщине полосы уплотнения, придавая им необходимую для установки форму с язычками.

Изобретение и полученные в результате преимущества стали понятны из предшествующего описания. Особенно стоит отметить преимущество создания язычка уплотнения определенной формы, содержащего алюминиевую фольгу и не содержащего термосвариваемую пленку, при этом язычок сложен назад по всей толщине уплотнения, с тем, чтобы:

- избежать риска отслаивания слоев, составляющих внутреннее уплотнение, когда его отрывают,

- способствовать адгезии, преимущественно обеспечивая контакт слоев одного типа,

- содействовать данному способу.

1. Термосвариваемое уплотнение (1), содержащее основу (11), приклеенную к внутреннему уплотнению (12) посредством временного связующего (20), при этом указанное внутреннее уплотнение (12) оснащено язычком (13), вся поверхность которого сложена назад один раз поверх поверхности внутреннего уплотнения, соприкасающейся с соответствующей поверхностью основы, при этом внутреннее уплотнение содержит слоистый материал (14), включающий в себя усиливающий слой (16) и лист проводящего материала (17), на нижнюю поверхность которого нанесена термосвариваемая пленка (15), при этом временное связующее (20) нанесено на всю поверхность внутреннего уплотнения, когда язычок (13) сложен назад, отличающееся тем, что по всей толщине слоистого материала (14) проходит выемка (10), из которой выступает язычок (13), при этом длина (l2) сложенной части (7), образованной язычком (13) после того, как он был сложен, меньше длины (L2) выемки.

2. Уплотнение по п. 1, отличающееся тем, что внутреннее уплотнение состоит исключительно из слоистого материала (14) и термосвариваемой пленки (15).

3. Уплотнение по п. 1 или 2, отличающееся тем, что язычок (13) состоит из слоистого материала, включающего в себя верхний усиливающий слой (16), лист проводящего материала (17), нижний усиливающий слой (18), при этом усиливающие слои представляют собой пластиковые пленки с одинаковым химическим составом.

4. Уплотнение по п. 3, отличающееся тем, что усиливающие слои изготовлены из ПЭТ.

5. Уплотнение по п. 1, отличающееся тем, что выемка (10) содержит на каждом из своих концов (6) полую область, обращенную наружу от внутреннего уплотнения, при этом каждая полая область имеет радиус кривизны, равный от 0,3 до 5 мм, и преимущественно от 0,5 до 2 мм.

6. Уплотнение по п. 1, отличающееся тем, что выемка (10) имеет длину (L2) от 3 до 25 мм и предпочтительно от 3,6 до 20 мм.

7. Уплотнение по п. 1, отличающееся тем, что сложенная часть (7) имеет длину (l2) от 3 до 15 мм и преимущественно от 5 до 10 мм.

8. Уплотнение по п. 1, отличающееся тем, что язычок (13) состоит из двух частей: основания (9) и области (8) захвата, соответственно, при этом расстояние (l3), разделяющие боковые края основания (9), меньше длины (l2) сложенной части.

9. Уплотнение по п. 8, отличающееся тем, что расстояние (l4), разделяющее два противоположных боковых края области захвата, больше длины (l2) сложенной части.

10. Уплотнение по п. 1, отличающееся тем, что временное связующее (20) имеет две поверхности с разной связующей силой, при этом наиболее адгезивная поверхность нанесена на нижнюю поверхность основы, в то время, как наименее адгезивная поверхность нанесена на верхнюю поверхность внутреннего уплотнения.

11. Способ изготовления термосвариваемого уплотнения, содержащего основу, приклеенную к внутреннему уплотнению посредством временного связующего, при этом внутреннее уплотнение содержит слоистый материал, включающий в себя усиливающий слой и лист проводящего материала, на нижнюю поверхность которого нанесена термосвариваемая пленка, согласно которому:- подготавливают слоистый материал,- при установке, в слоистом материале посредством выемки предварительно вырезают язычок, проходящий у его основания, таким образом, чтобы длина сложенной части язычка, когда он сложен назад, была меньше длины выемки,- поверхность язычков полностью складывают назад, на верхнюю поверхность слоистого материала, выполняя это один раз и механическим способом,- нижнюю поверхность слоистого материала затем постоянно присоединяют к термосвариваемой пленке, при этом данное соединение составляет полосу внутреннего уплотнения,- в то же время подготавливают полосу основы,- полосу основы затем временно приклеивают к внутреннему уплотнению посредством временного связующего для образования полосы уплотнения,- уплотнения вырезают по всей толщине полосы уплотнения, придавая им необходимую для установки форму с язычками.

12. Способ по п. 11, отличающийся тем, что слоистый материал содержит последовательно расположенные верхний усиливающий слой, лист проводящего материала и нижний усиливающий слой.

13. Внутреннее уплотнение, оснащенное язычком, вся поверхность которого сложена назад один раз поверх поверхности внутреннего уплотнения, и содержащее слоистый материал (14), включающий в себя усиливающий слой (16) и лист проводящего материала (17), отличающееся тем, что по всей толщине слоистого материала проходит выемка, из которой выступает язычок, при этом длина сложенной части, образованной язычком после того, как он был сложен, меньше длины выемки.