Способ изготовления мембраны для выделения водорода из газовых смесей

Иллюстрации

Показать всеИзобретение относится к области водородной энергетики, выделения водорода из газовых смесей, получения особо чистого водорода. В способе изготовления мембраны для выделения водорода из газовых смесей, при котором на поверхности мембраны, выполненной на основе сплавов металлов 5-й группы Периодической системы друг с другом или с другими металлами, наносят защитно-каталитическое покрытие из палладия или сплавов палладия, согласно изобретению материал мембраны изготавливают из сплава, содержащего примеси легирующих элементов, концентрацию которых изменяют в направлении от входной стороны мембраны к ее выходной стороне путем увеличения растворимости водорода в материале мембраны увеличивается в направлении от входной стороны мембраны к ее выходной стороне в соответствии с формулой

где S(x) - константа растворимости водорода в металле (сплаве), x - координата в направлении, нормальном к поверхности мембраны, Sвх - значение константы растворимости в материале мембраны возле входной поверхности, Pвх и Pвых - входное и выходное давления водорода, ата, L - толщина мембраны, мм. Технический результат - обеспечение равномерного распределения концентрации водорода по толщине мембраны. 7 ил.

Реферат

Изобретение относится к области водородной энергетики, выделения водорода из газовых смесей, получения особо чистого водорода.

Резкое увеличение потребления водорода, происходящее в настоящее время, связано, в частности, с особой ролью, которая отводится прямому, минуя тепловой цикл, преобразованию химической энергии водорода в электричество с помощью топливных элементов (автомобили, подводные лодки, ноутбуки, «умные» дома и т.д.), для работы которых требуется водород с чистотой не хуже 99.999%.

Большую часть водорода производят сейчас и будут производить в ближайшем будущем с помощью риформинга органического сырья, в результате которого образуется газовая смесь, содержащая водород. Критическая стадия процесса - выделение из получаемой газовой смеси чистого водорода.

Признано, что наиболее эффективным способом выделения чистого водорода является его диффузионная очистка с помощью различного типа металлических мембранных фильтров, подавляющее большинство которых на сегодняшний день производится на основе палладия и его сплавов.

Известно, например, техническое решение (см. [1] патент на изобретение РФ №2416460, М. кл. B01D 63/00, 63/08, 72/02, опубл. 20.04.2011), в котором запатентованы водородопроницаемая мембрана, фильтрующий элемент, мембранный аппарат. При этом способ изготовления водородопроницаемой мембраны заключается в формировании на плоской поверхности фольги из палладиевого сплава специального рельефа с чередующимися выступами и окружающими каждый выступ впадинами, кроме того, в палладиевый сплав вводят один или несколько элементов из I, III, IV и VIII групп Периодической системы элементов, а при формировании рельефа отношение максимальной длины L дуги на поверхности выступов в их поперечном сечении к длине D ее проекции на площадь основания выполняют в пределах от 1,05 до 1+δ, где δ - пластичность материала мембранного сплава. Известные технические решения предназначены для выделения водорода из газовых смесей.

Несмотря на высокую степень совершенства известного технического решения и высокую чистоту выделяемого с его помощью водорода, оно сохраняет недостатки, свойственные способам выделения водорода с помощью мембран, изготовленных на основе палладия и/или его сплавов:

- высокую стоимость, связанную с использованием в качестве основного материала мембран сплава драгоценного металла палладия,

- недостаточную для ряда приложений производительность выделения водорода, что объясняется неудовлетворительными термодинамическими характеристиками сплавов палладия в отношении растворения/пропускания водорода,

- возникновение в материале мембраны микротечей в процессе термо- и водородоциклирования.

С другой стороны, известно, что переходные металлы 5-й группы Периодической системы элементов (ванадий, ниобий и тантал) обладают более высокой проницаемостью по отношению к водороду, чем палладий и палладий-серебряные сплавы, благодаря уникальному сочетанию большой теплоты растворения и большой скорости междоузельной диффузии растворенного в металле водорода, намного большей, чем в случае палладия. Металлы 5-й группы, в особенности, ванадий и ниобий, также намного дешевле и доступнее, чем палладий, обладают хорошими механическими свойствами и легко обрабатываются, в частности обладают хорошей дуктильностью, позволяющей получать тонкие фольги методом проката. Однако использование благоприятных характеристик этих металлов в известной мере затруднено из-за высокой химической активности их поверхности, которая обычно покрыта плотными пленками окислов, быстро образующимися при взаимодействии металлов с воздухом, парами воды и т.п. Оксидные пленки радикально снижают скорости растворения и выделения водорода через поверхность металла, делая мембраны из этих металлов малопроницаемыми для водорода.

Указанную проблему преодолевают путем нанесения тонких слоев палладия (порядка микрона) на обе поверхности мембраны из металла 5-й группы. Такая композитная мембрана, состоящая из сравнительно толстого (доли мм) ванадия, ниобия или тантала или их сплавов и тонких палладиевых покрытий (толщиной в доли мкм) на обеих поверхностях мембраны, позволяет удачно объединить благоприятные свойства обоих металлов: высокую проницаемость по водороду основного металла мембраны и высокие скорости растворения/выделения водорода сквозь не подверженную окислению, химически стойкую и стабильную поверхность благородного металла палладия.

Известно техническое решение «Высокопроизводительные мембраны цилиндрической формы, покрытые палладием» (Palladium coated high-flux tubula rmembranes) (см. [2] патент Канады CA №2249126, М. кл. B01D 53/22, опубл. 02.04.2000), при котором мембрану, имеющую наружную и внутреннюю поверхности цилиндрической формы, изготавливают из ниобия, тантала, ванадия или других металлов, обладающих необходимыми характеристиками для проникновения водорода. При этом мембрану цилиндрической формы изготавливают из непалладиевых водородопроницаемых материалов, например из металлов 5-й группы Периодической системы элементов, и покрывают тонким слоем палладия как на внутренней, так и на наружной поверхности. Известное техническое решение предназначено для выделения водорода из газовых смесей.

Следует, однако, отметить, что такой способ изготовления приводит к малому ресурсу работы мембраны и непрерывному уменьшению производительности выделения водорода мембраной в процессе ее эксплуатации в атмосфере газовых смесей, содержащих водород. Указанные эффекты происходят, в частности, в результате того, что в процессе проникновения больших потоков водорода сквозь мембрану в ее материале происходит накопление/растворение больших концентраций водорода. Это вызывает неравномерное расширение (водородная дилатация) различных частей кристаллической решетки материала мембраны, что приводит к нарушению целостности как материала самой мембраны, так и защитно-каталитического покрытия на ее поверхности. При этом появляются трещины, происходит отслаивание материала покрытия от основного материала мембраны (коалесценция), что, в конечном счете, приводит к появлению на поверхности мембраны основного материала мембраны, металлов 5-й группы и их соединений и к отравлению каталитических свойств поверхности.

За прототип выбрано устройство, описанное в [2].

Достигаемым результатом предлагаемого технического решения является обеспечение равномерного распределения концентрации водорода по толщине мембраны.

Достижение указанного результата обеспечивают в предлагаемом способе изготовления мембраны для выделения водорода из газовых смесей, при котором на входную и выходную поверхности мембраны, выполненной на основе сплавов металлов 5-й группы Периодической системы друг с другом или с другими металлами наносят защитно-каталитическое покрытие из палладия или сплавов палладия, согласно изобретению материал мембраны изготавливают из сплава, содержащего примеси легирующих элементов, концентрацию которых изменяют в направлении от входной стороны мембраны к ее выходной стороне путем увеличения растворимости водорода в материале мембраны в направлении от входной стороны мембраны к ее выходной стороне в соответствии с формулой

где S(x) - константа растворимости водорода в металле (сплаве),

x - координата в направлении, нормальном к поверхности мембраны,

Sвх - значение константы растворимости в материале мембраны возле входной поверхности,

Pвх и Pвых - входное и выходное давления водорода,

L - толщина мембраны.

Достижение указанного технического результата с приведенными выше отличиями заключается в следующем.

В процессе проникновения водорода сквозь водородопроницаемые мембраны происходят последовательно его абсорбция входной поверхностью мембраны, растворение и диффузия абсорбированного водорода в материале мембраны и его выделение (десорбция) с выходной поверхности мембраны. Концентрация растворенного в материале мембраны водорода зависит от температуры мембраны, давления водорода над мембраной и подчиняется закону Сивертса, который устанавливает связь между давлением водорода над мембраной и его концентрацией в данном металле:

где c - концентрация растворенного в материале водорода,

P - давление водорода над мембраной,

K - постоянная Сивертса, зависящая от температуры и системы газ-металл.

Таким образом, согласно закону Сивертса растворимость водорода с в металле при одинаковой температуре газа и металла пропорциональна квадратному корню из парциального давления водорода P над мембраной. Для обеспечения эффективного выделения/откачки водорода из газовой смеси (обеспечения высокого проникающего потока водорода) давление водорода на входной стороне мембраны должно быть существенно выше, чем его давление на выходной стороне мембраны. Обычно давление водорода на входе составляет десятки атмосфер, а на выходной стороне - единицы атмосфер или даже ниже. Соответственно, концентрация растворенного в мембране водорода в соответствии с законом Сивертса различна вблизи входной и выходной поверхностей мембраны. Конкретно, распределение концентрации растворенного водорода по толщине мембраны может быть найдено из закона Фика (см. [3] Фромм Е., Гебхардт Е. Газы и углерод в металлах. - М.: Металлургия, 1980. - с. 126-130, 426-430):

где j - проникающий сквозь мембрану поток водорода,

dc/dx - градиент концентрации водорода по толщине мембраны,

D - коэффициент диффузии водорода в данном материале.

Типичный пример распределения концентрации водорода по толщине, например, ванадиевой мембраны представлен на фиг.1 для следующих условий:

давление на входной поверхности мембраны 20 атмосфер (20 ата),

давление на выходной поверхности мембраны 0.5 атмосферы (0.5 ата),

температура мембраны 400°C,

толщина мембраны 220 мкм.

Как видно на фиг. 1, концентрация растворенного водорода в мембране вблизи ее входной поверхности существенно превосходит его концентрацию вблизи выходной поверхности.

С другой стороны, как уже говорилось выше, растворение водорода в кристаллической решетке металла сопровождается ее расширением (водородная дилатация), величина которого определяется концентрацией растворенного водорода. Причем расширение вследствие явления дилатации по своей величине весьма велико и существенно превосходит термическое расширение. В результате, поскольку концентрация растворенного в мембране водорода различна в различных частях (слоях) мембраны (фиг. 1), радикально уменьшаясь в направлении от входной поверхности мембраны к ее выходной поверхности, различные части (слои) мембраны расширяются в разной степени. Это приводит к появлению значительных внутренних напряжений, приводящих как к появлению механических дефектов защитно-каталитического покрытия (нарушению его целостности и обнажении части подложки - коалесценция), так и к нарушению формы мембраны вплоть до ее разрушения. Дефекты в покрытии приводят к тому, что на поверхности мембраны вместо защитно-каталитического покрытия оказывается основной материал мембраны: сплав металлов 5 группы Периодической таблицы элементов Менделеева, ниобий, тантал или ванадий, которые в силу высокой химической активности своей поверхности вступают в реакцию с компонентами газовой смеси с образованием оксидных соединений, практически непроницаемых для водорода. Причем особенно интенсивно эти процессы происходят в условиях многократного термо-водородного циклирования, то есть многократного нагрева/охлаждения мембраны в процессе взаимодействия с водородом высокого давления.

Для устранения этого негативного эффекта в предлагаемом способе создания мембраны материал мембраны изготавливают из сплава, в котором концентрацию легирующих элементов изменяют в направлении от входной стороны мембраны к ее выходной стороне таким образом, что растворимость водорода в материале мембраны увеличивается в направлении от входной стороны мембраны к ее выходной стороне.

Возможность снижения растворимости водорода при введении легирующих примесей подтверждается экспериментально, что продемонстрировано на фиг. 2, на которой представлена зависимость растворимости водорода в ванадий-палладиевом сплаве в зависимости от концентрации примеси (палладия) в основном материале мембраны (ванадии). Как видно на фиг. 2, даже незначительное легирование основного материала перегородки, ванадия, палладием приводит к существенному снижению растворимости водорода в сплаве ванадий-палладий.

Такое введение легирующих элементов в основной материал мембраны приводит к компенсации эффекта снижения концентрации растворенного водорода (см. фиг. 1) и выравниванию концентрации водорода по толщине мембраны. При этом разница в дилатационных расширениях различных участков материала мембраны уменьшается и внутренние напряжения существенно снижаются.

Конкретно, можно обеспечить изменение растворимости водорода в материале мембраны по такому закону, что при заданных входном и выходном давлениях водорода концентрация водорода в материале мембраны будет постоянна. В этом случае указанные выше напряжения не возникают вообще и физико-механические свойства материала мембраны и защитно-каталитического покрытия не ухудшаются в процессе многократного термо- и водородоциклирования. Авторы нашли, что указанный выше закон изменения растворимости водорода в материале мембраны, обеспечивающий постоянство концентрации водорода по мембране, имеет следующий вид

где S - константа растворимости водорода в металле (сплаве),

x - координата в направлении, нормальном к поверхности мембраны,

Sвх - значение константы растворимости в материале мембраны возле входной поверхности,

Pвхn и Pвых - входное и выходное давления водорода,

L - толщина мембраны.

Если известна зависимость S от концентрации легирующей примеси, уравнение (3) позволяет найти требуемое распределение примеси по телу мембраны.

Например, авторы нашли, что в случае легирования ванадия палладием

где SV - растворимость водорода в чистом ванадии,

δ - атомная доля палладия в сплаве.

Соответственно, для того чтобы обеспечить постоянство концентрации водорода в мембране из ванадий-палладиевого сплава при данных входном и выходном давлениях водорода, концентрация палладия в материале мембраны должна быть распределена по линейному закону

На фиг. 3 в качестве примера показано распределение S(x) и δ(x) для мембраны из ванадий-палладиевого сплава толщиной L=0.1 мм при отношении входного и выходного давлений Pвх/Pвых=9: Pвх=9 ата, Рвых=1 ата, при котором обеспечивается постоянство концентрации водорода в материале мембраны.

Практическая реализация способа изготовления мембраны требуемого переменного состава (с переменной концентрацией примесей по ее толщине) осуществляют одним из известных технологических способов, к которым относятся, например, газофазное осаждение, магнетронное осаждение, высокотемпературный электролиз расплавов, метод термодиффузии или ионной имплантации.

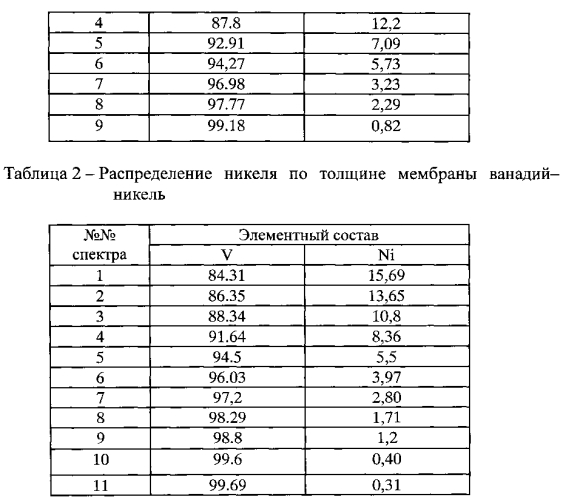

На фиг. 4-7 приведены примеры практической реализации предлагаемого способа. На фиг. 4 представлено электронное изображение поперечного среза мембраны, изготовленной из сплава ванадий-палладий с палладиевым защитно-каталитическим покрытием на входной и выходной поверхностях. На фиг 4 отмечены точки (белые квадраты), в которых с помощью локального рентгеноспектрального микроанализатора определено содержание палладия в материале мембраны. Соответствующие данные приведены в таблице 1 и на фиг. 5.

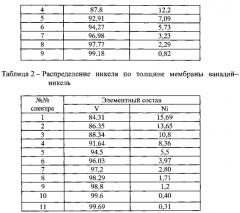

Другой пример реализации представлен на фиг. 6, на которой представлено электронное изображение поперечного среза мембраны, изготовленной из сплава ванадий-никель. Данные по элементному составу материала мембраны из сплава ванадий-никель приведены в таблице 2 и на фиг. 7.

Как видно на фиг. 5 и 7, концентрация легирующих примесей (палладия на фиг. 5 и никеля на фиг. 7) снижаются в направлении от входной стороны мембраны к ее выходной стороне, обеспечивая, таким образом, увеличение растворимость водорода в материале мембраны в направлении от входной стороны мембраны к ее выходной стороне.

Способ изготовления мембраны для выделения водорода из газовых смесей, при котором на входную и выходную поверхности мембраны, выполненной на основе сплавов металлов 5-й группы Периодической системы друг с другом или с другими металлами, наносят защитно-каталитическое покрытие из палладия или сплавов палладия, отличающийся тем, что материал мембраны изготавливают из сплава, содержащего примеси легирующих элементов, концентрацию которых изменяют в направлении от входной стороны мембраны к ее выходной стороне путем увеличения растворимости водорода в материале мембраны в направлении от входной стороны мембраны к ее выходной стороне в соответствии с формулой где S(x) - константа растворимости водорода в металле (сплаве),х - координата в направлении, нормальном к поверхности мембраны,Sвх - значение константы растворимости в материале мембраны возле входной поверхности,Рвх и Рвых - входное и выходное давления водорода,L - толщина мембраны.