Установка для определения коэффициента теплопроводности и ресурсных характеристик теплозащитных покрытий

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано при теплофизических исследованиях теплозащитных покрытий. Заявлена установка для определения коэффициента теплопроводности и ресурсных характеристик теплозащитных покрытий, содержащая вакуумную камеру и источник нагрева образца с теплозащитным покрытием. В качестве источника нагрева образца с теплозащитным покрытием использован плазмотрон, расположенный в вакуумной камере так, что плазменный поток направлен на теплозащитное покрытие образца. Образец с теплозащитным покрытием установлен в кожухе цилиндрического корпуса для охлаждения образца. Кожух со стороны плазмотрона снабжен упорным буртиком для установки образца с теплозащитным покрытием, а с противоположной стороны - крепежными элементами для закрепления образца между буртиком кожуха и цилиндрическим корпусом. В цилиндрическом корпусе выполнен центральный канал для подачи охлаждающей образец воды и по крайней мере два канала для отвода нагретой воды от образца, расположенные симметрично и на равном расстоянии от центрального канала. В центральном и одном из отводных каналов установлены термопары. Внутренняя поверхность цилиндрического корпуса и поверхность образца образуют полость, сообщающуюся с центральным каналом и каналом для отвода воды. На торцевой поверхности цилиндрического корпуса со стороны установки образца выполнена канавка с установленным в нее уплотнительным кольцом. Технический результат - повышение достоверности получаемых результатов. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к теплофизическим исследованиям теплозащитного покрытия (ТЗП) на материале в условиях, приближенных к работе ТЗП изделий ракетно-космической техники. В частности, может быть использовано для определения коэффициента теплопроводности ТЗП.

Известен способ определения теплофизических характеристик теплозащитных покрытий («Новые технологические процессы и надежность ГТД», Выпуск 7. М., ЦИАМ, 2008, с. 171). Исследуемый образец, представляющий собой плоский диск с теплозащитным покрытием из высокотемпературного керамического материала, нанесенным на одну грань по электронно-лучевой технологии, поверх которого нанесен тонкий слой интерметаллида, помещают в вакуумную камеру, вакуумируют и облучают с помощью лазера коротким импульсом лучистой энергии со стороны слоя интерметаллида. Возрастание температуры на обратной стороне образца измеряют при помощи термопары или инфракрасного детектора. Экспериментально определяют температуропроводность и теплоемкость, затем по этим характеристикам рассчитывается теплопроводность.

Недостатком данного способа является то, что измерения температуропроводности α и расчеты теплопроводности λ носят точечный характер и для получения среднего значения этих параметров по площади образца требуется большое количество измерений. Кроме того, получаемые в этом способе в условиях вакуума величины α и λ могут значительно отличаться от значений α и λ для ТЗП в рабочих условиях на деталях изделий ракетно-космической промышленности (РКП).

Наиболее близким техническим решением, принятым за прототип, является устройство, описанное в патенте РФ №2415408 от 27.03.2011. Образец, представляющий собой металлическую основу с нанесенным теплозащитным покрытием, помещают в вакуумную камеру и нагревают металлическую основу от источника постоянного тока до рабочих температур. На поверхности металлической основы закрепляют термопару, а со стороны ТЗП устанавливают пирометр. Измеренные температуры используют для определения теплофизических характеристик ТЗП, таких как температуропроводность, теплоемкость и теплопроводность.

Основными недостатками этого изобретения также остаются значительные отличия получаемых в этом способе результатов по α и λ от величин α и λ для условий обтекания ТЗП высокотемпературным газом, имеющим место на деталях изделий РКП.

Технический результат заключается в том, что предлагаемое устройство позволяет в условиях, близких к натурным, получить достоверные экспериментальные данные для расчета теплофизических характеристик ТЗП, используемых в изделиях ракетно-космической техники.

Для достижения этого технического результата предлагается установка для определения коэффициента теплопроводности и ресурсных характеристик теплозащитных покрытий, содержащая вакуумную камеру и источник нагрева образца с теплозащитным покрытием, в качестве источника нагрева образца с теплозащитным покрытием использован плазмотрон, расположенный в вакуумной камере так, что плазменный поток направлен на теплозащитное покрытие образца. Образец с теплозащитным покрытием установлен в кожухе цилиндрического корпуса для охлаждения образца, кожух со стороны плазмотрона снабжен упорным буртиком для установки образца с теплозащитным покрытием, а с противоположной стороны - крепежными элементами для закрепления образца между буртиком кожуха и цилиндрическим корпусом. В цилиндрическом корпусе выполнен центральный канал для подачи охлаждающей образец воды и по крайней мере два канала для отвода нагретой воды от образца, расположенные симметрично и на равном расстоянии от центрального канала. Суммарная площадь поперечных сечений отводных каналов равна площади поперечного сечения центрального канала, а в центральном и одном из отводных каналов установлены термопары. Внутренняя поверхность цилиндрического корпуса и поверхность образца образуют полость, сообщающуюся с центральным каналом и каналами для отвода воды. На торцевой поверхности цилиндрического корпуса со стороны установки образца выполнена канавка с установленным в нее уплотнительным кольцом. Кроме того, установка может содержать по меньшей мере четыре крепежных элемента, каждый из которых включает держатель с резьбовым отверстием для болта и болт. Уплотнительное кольцо может быть выполнено из силиконовой резины.

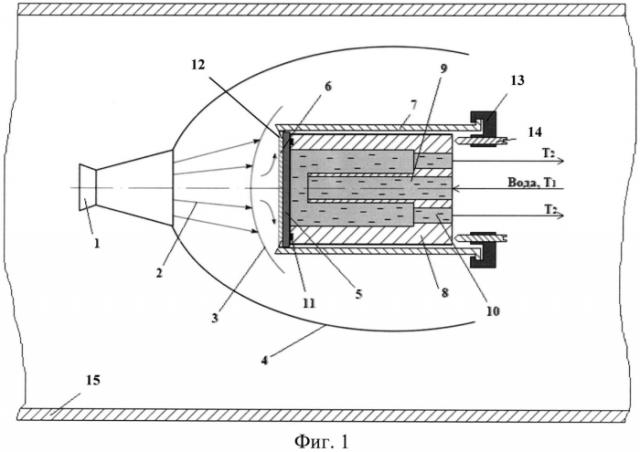

Предлагаемое изобретение поясняется чертежами. На Фиг. 1 изображена схема установки. На Фиг. 2 - схема определения коэффициента теплопроводности ТЗП.

На Фиг. 1 введены следующие обозначения: 1 - плазмотрон; 2 - плазма, истекающая из него в вакуумную камеру 15, в которой поддерживается динамический вакуум; 3 - отошедший скачок уплотнения перед образцом; 4 - висячий скачок уплотнения; 5 - образец; 6 - теплозащитное покрытие; 7 - кожух цилиндрического корпуса; 8 - цилиндрический корпус; 9 - центральный входной канал; 10 - выходной канал; 11 - уплотнительное кольцо; 12 - буртик кожуха; 13 - держатель; 14 - болт.

Установка для определения коэффициента теплопроводности и ресурсных характеристик теплозащитных покрытий содержит образец, представляющий собой металлическую основу 5 с нанесенным на нее со стороны плазмотрона 1 теплозащитным покрытием 6, который при помощи подвижного кожуха цилиндрического корпуса 7 притягивается болтами 14 через держатели 13 вплотную к цилиндрическому корпусу 8. Герметичность установки обеспечивается уплотнительным кольцом 11, которое установлено в канавке на торцевой поверхности цилиндрического корпуса 8 со стороны образца с ТЗП.

Для охлаждения образца с покрытием в установку через центральный входной канал 9 подается вода при температуре Т1, а нагретая вода, имеющая температуру Т2, отводится по двум выходным каналам 10, суммарная проходная площадь которых равна проходной площади центрального входного канала. Температуры T1 и Т2 измеряются термопарами (на чертежах не показаны), расход воды mв замеряется ротаметром.

Установка содержит вакуумную камеру 15, в которой поддерживается динамический вакуум во время натекания плазмы на металлическую основу 5 с теплозащитным покрытием 6 из плазмотрона 1, который также располагается в вакуумной камере 15.

Установка работает следующим образом. Перед запуском плазмотрона 1 в установку подают охлаждающую воду (температура Т1) по центральному входному каналу 9. Из установки вода вытекает по двум выходным каналам 10 при температуре Т2. Перед запуском плазмотрона 1 Т1=Т2. Затем подают плазмообразующий газ - азот - в плазмотрон 1 и напряжение на плазмотрон. Загорается дуга и образующаяся при этом плазма 2 натекает в вакуумную камеру с образованием висячего скачка уплотнения 4 и отошедшей ударной волны 3 перед металлической основой 5 с теплозащитным покрытием 6. При этом охлаждающая вода нагревается в установке от Т1 до Т2 (Т2>Т1). Для расчета эффективного коэффициента теплопроводности ТЗП измеряют разность температур воды ΔT во входном и выходном каналах системы охлаждения и секундный расход воды, охлаждающей металлическую основу с ТЗП.

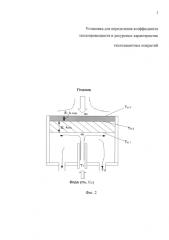

Рассмотрим методику расчета коэффициента теплопроводности ТЗП (*λпок) с помощью данной установки. На фигуре 2 приняты следующие обозначения:

mв - секундный массовый расход воды,

Св - удельная теплоемкость воды,

λобр - коэффициент теплопроводности образца,

λпок - коэффициент теплопроводности покрытия,

Δ - толщина образца, [м];

δ - толщина теплозащитного покрытия, [м];

Ср - удельная теплоемкость плазмы при постоянном давлении,

F - площадь поверхности образца, обтекаемая плазмой, [м2];

α0 - коэффициент конвективного теплообмена между плазмой и покрытием,

αв - коэффициент конвективного теплообмена между охлаждающей водой и образцом

I - энтальпия плазмы,

T1 - температура воды, входящей в установку, [К];

T2 - температура воды, выходящей из установки, [К];

Tw1 - температура нижней поверхности образца со стороны плазмотрона, [К];

Тw2 - температура верхней поверхности образца и нижней поверхности покрытия со стороны плазмотрона, [К];

Tw3 - температура верхней поверхности покрытия со стороны плазмотрона, [К].

Количество тепла Qвых, которое от плазмы прошло сквозь установку, вышло из нее и пошло на нагрев массы воды mв от T1 до T2 равно:

Количество тепла Qвод, снятое водой с нижней поверхности образца за счет конвективного теплообмена по закону Ньютона, равно:

Количество тепла Qобр, прошедшее образец по закону Фурье, определяется:

Количество тепла Qплаз, пришедшее от плазмы к внешней поверхности покрытия за счет конвективного теплообмена, согласно [1, 2] равно:

где I00 и Iw3 - энтальпия плазмы, определенная по параметрам торможения в плазмотроне и на поверхности покрытия соответственно.

Количество тепла Qпокр, прошедшего покрытие:

При отсутствии стоков тепла в установке имеем:

Qвых=Qвoд=Qобр=Qпокр=Qплаз.

Во время работы установки проводят измерение всего трех величин: mB; T1 и Т2. Величины, входящие в выражения (1)÷(5): Δ; δ; F; Св; λобр, СР; ·0, αв, I00, Iw3, измеряются до запуска установки или берутся из справочных таблиц.

Для определения Tw1 в нижнюю поверхность образца была зачеканена хромель-копелевая термопара.

Точность данного способа определения λпокр, оцененная по измерению λ на известных покрытиях, дала величину ~ ±10%.

Помимо измерения λ данная установка позволяет проводить ресурсные и термоциклические испытания ТЗП. Для проведения ресурсных испытаний работающий плазмотрон остается включенным требуемое по техническому заданию время, моделирующее время работы ТЗП на изделии РКП. После остановки плазмотрона образец с ТЗП исследуют с целью определения сохранения работоспособности ТЗП.

Для проведения термоциклических испытаний, заключающихся в многоразовых тепловых нагружениях ТЗП, плазмотрон включают и отключают требуемое число раз (обычно несколько десятков). Во время работы плазмотрона при каждом цикле контролируют температуру воды в отводящей магистрали после выхода на стационарный режим. Отметим, что установка позволяет проводить измерение λ как до, так и после проведения термоциклических и ресурсных испытаний.

Для проведения тепловых испытаний покрытий и исследования теплопроводности при температурах, приближенных к рабочим в изделиях РКТ, была создана экспериментальная установка (УПТИП) на базе установки ВС-2 ГНЦ ФГУП «Центр Келдыша». Для проведения испытаний использовали плазмотрон (мощность дугового разряда до 20 кВт), работающий в условиях динамического вакуума (давление в рабочей камере ~102 Па) и на атмосфере. Экспериментальная установка позволяет достигать температуру на поверхности покрытия до 2200÷2500 К, что соответствует натурным условиям работы ЖРД.

Использованные источники

1. Авдуевский B.C. Основы теплопередачи в авиационной и ракетно-космической технике / B.C. Авдуевский, Б.М. Галицейский, Г.А. Глебов и др. - М.: Машиностроение, 1975 г. - 624 с.

2. Петров Г.И. Аэромеханика больших скоростей и космические исследования: избр. тр. / Г.И. Петров. - М.: Наука, 1992. - 305 с.

3. Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей. - М.: Наука, 1972 г. - 720 с.

1. Установка для определения коэффициента теплопроводности и ресурсных характеристик теплозащитных покрытий, содержащая вакуумную камеру и источник нагрева образца с теплозащитным покрытием, отличающаяся тем, что в качестве источника нагрева образца с теплозащитным покрытием использован плазмотрон, расположенный в вакуумной камере так, что плазменный поток направлен на теплозащитное покрытие образца, образец с теплозащитным покрытием установлен в кожухе цилиндрического корпуса для охлаждения образца, кожух со стороны плазмотрона снабжен упорным буртиком для установки образца с теплозащитным покрытием, а с противоположной стороны - крепежными элементами для закрепления образца между буртиком кожуха и цилиндрическим корпусом, в цилиндрическом корпусе выполнен центральный канал для подачи охлаждающей образец воды и по крайней мере два канала для отвода нагретой воды от образца, расположенные симметрично и на равном расстоянии от центрального канала, при этом суммарная площадь поперечных сечений отводных каналов равна площади поперечного сечения центрального канала, а в центральном и одном из отводных каналов установлены термопары, внутренняя поверхность цилиндрического корпуса и поверхность образца образуют полость, сообщающуюся с центральным каналом и каналами для отвода воды, на торцевой поверхности цилиндрического корпуса со стороны установки образца выполнена канавка с установленным в нее уплотнительным кольцом.

2. Установка для определения коэффициента теплопроводности и ресурсных характеристик теплозащитных покрытий по п. 1, отличающаяся тем, что установка содержит по меньшей мере четыре крепежных элемента, каждый из которых включает держатель с резьбовым отверстием для болта и болт.

3. Установка для определения коэффициента теплопроводности и ресурсных характеристик теплозащитных покрытий по п. 1, отличающаяся тем, что уплотнительное кольцо выполнено из силиконовой резины.