Ротор часов

Иллюстрации

Показать всеРотор для механизма автоподзавода наручных часов изготавливается путем формования пластикового материала, наполненного частицами тяжелого металла. Помимо этого, пластиковый материал также наполнен волокнами, причем количество указанных волокон составляет от 1.5% до 7% от общего веса наполненного пластикового материала, а плотность наполненного пластикового материала составляет свыше 8. 6 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к роторам наручных часов с автоподзаводом. Настоящее изобретение, в частности, относится к роторам, изготовленным из пластика или полимерной смолы.

Уровень техники

Известны детали часов, изготовленные из пластика или синтетических полимерных смол. Подобные детали могут изготавливаться путем формования, что позволяет придавать им различные, порой весьма сложные формы без какой-либо дополнительной обработки. Подобные детали также отличаются тем, что они имеют плотность, приближающуюся к 1, а, следовательно, малый вес, что в большинстве случаев является преимуществом.

Между тем, малый вес пластиковых деталей также может быть и серьезным недостатком. Это, в частности, относится к случаям, когда пластиковые детали предназначены для использования в качестве ротора в механизме автоподзавода. На самом деле, в механизме автоподзавода крутящий момент заводной пружины пропорционален весу ротора.

Для устранения вышеупомянутого недостатка в патенте США №3942317 предлагаются формованные детали, имеющие плотность свыше 7. Подобные детали изготавливаются из массы пластикового материала, в которой диспергировано большое количество частиц тяжелого металла. Предлагаемый способ, в частности, предназначен для изготовления роторов для механизмов наручных часов с автоподзаводом. Следует отметить, что согласно данному документу из предшествующего уровня техники содержание тяжелого металла в чистом виде должно составлять по меньшей мере 99%. Помимо этого, не должно содержаться каких-либо следов углерода. Другим недостатком деталей, изготавливаемых с использованием данного способа, является их хрупкость. На самом деле, испытания, проведенные Заявителем, показали, что ротор имеет склонность к разламыванию при ударении часов.

Раскрытие изобретения

Цель настоящего изобретения заключается в том, чтобы устранить вышеупомянутые недостатки предшествующего уровня техники. Данная цель достигается настоящим изобретением при помощи ротора для механизма наручных часов с автоподзаводом по п.1 прилагаемой формулы изобретения.

При этом следует отметить, что термин «тяжелый металл» означает любой металл с плотностью свыше 11, предпочтительно свыше 17.

Для создания ротора часов по изобретению формируется смесь из пластикового материала, порция которой в жидком состоянии впрыскивается в пресс-форму. Испытания, проведенные Заявителем, подтвердили, что вязкость впрыскиваемой смеси существенно увеличивается при добавлении в тяжелый металл волокон. Кроме этого, при достижении определенной концентрации волокон вязкость смеси увеличивается настолько, что дальнейшее впрыскивание смеси в пресс-форму становится более невозможным в обычных условиях. В то же время Заявителем было установлено, что в случае, если концентрация волокон в смеси находится в диапазоне от 1.5% до 7% от общего веса, смесь может впрыскиваться в пресс-форму обычным образом. Кроме этого, неожиданно было обнаружено, что, несмотря на относительно низкую концентрацию волокон, они обеспечивают ротору часов высокую ударопрочность.

Краткое описание чертежей

Другие признаки и преимущества изобретения станут понятны после ознакомления со следующим описанием, предлагаемым исключительно в качестве неограничивающего примера, со ссылкой на прилагаемые чертежи, где

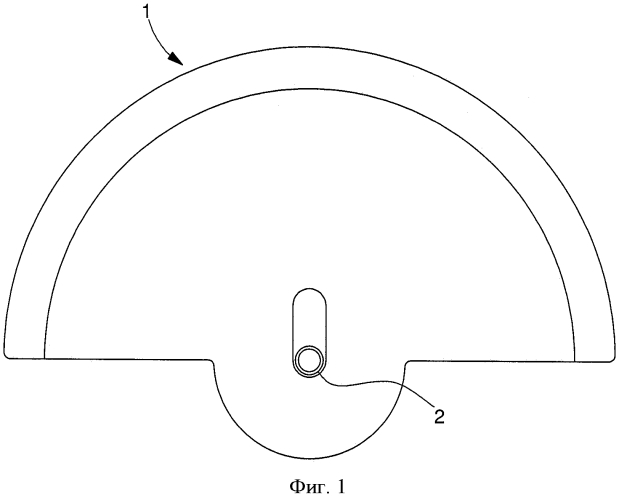

- на фиг.1 показан вид сверху ротора часов для механизма автоподзавода по конкретному варианту осуществления изобретения.

- на фиг.2 показан вид в перспективе одного из вариантов ротора часов по фиг.1.

Осуществление изобретения

Для изготовления ротора часов по настоящему изобретению необходимо предварительно подготовить однородную смесь, содержащую пластиковый материал, тяжелый металл и волокна. Эта смесь находится в жидком состоянии. Предпочтительно для приготовления смеси можно использовать имеющиеся в продаже полуфабрикаты.

Например, можно приобрести вольфрам в виде гранул полиамида 12 (с плотностью 1.02), наполненных порошком вольфрама (с плотностью 19.2). Подобные гранулы предлагаются под торговой маркой Gravi-Tech® GRV-NJ-110-W фирмой PolyOne Corporation. Смесь, полученная из гранул, имеет плотность 11.0 и подходит для литья под давлением. Другой фирмой, EMS-GRIVORY, в продаже предлагаются волокна, смешанные с полиамидом 12, например, под торговой маркой Grilamid® TRVX-50X9 Natur. Это также гранулы. Они состоят, примерно на 50% (по весу) из стекловолокон, остальная часть - полиамид 12.

Смесь по изобретению может быть приготовлена путем смешивания Grilamid TR® с волокнами Gravi-Tech® таким образом, чтобы количество Grilamid предпочтительно составляло от 2.5% до 5% от общего веса смеси. Смесь из гранул можно либо непосредственно загружать в формовочный бак установки обычного типа, либо использовать в качестве сырья для изготовления новых гранул, включающих пластиковый материал, тяжелый металл и волокна. В последнем случае, например, два типа гранул могут подаваться в экструдер, где происходит нагрев и перемешивание смеси, а затем экструдирование смеси под давлением в колбасообразой форме, разделяемой на части для получения новых гранул, которые могут непосредственно использоваться в формовочной установке. Понятно, что плотность гранул Grilamid TR® и Gravi-Tech® существенно отличается. Из-за этого гранулы Grilamid TR® стремятся сконцентрироваться в верхней части смеси. Поэтому важно следить затем, чтобы смесь была достаточно однородной для обеспечения хорошей воспроизводимости формованных деталей.

Литье под давлением пластикового материала, наполненного тяжелым металлом и волокнами, позволяет изготавливать роторы часов относительно сложной формы за одну операцию, без какой-либо последующей обработки или полировки. Например, при помощи литья под давлением можно изготавливать роторы часов, показанные на фигурах 1 и 2. Подобные «цельные» роторы содержат роторный сектор 1 и втулку с цилиндрическим отверстием 4 (фиг.2), позволяющим ротору колебаться. Подобные элементы могут быть изготовлены за одну операцию литья под давлением. Как вариант, втулка 3 может быть образована из металлической трубки 2 (фиг.1) с ведущей шестерней (не показана), поверх которой отливается ротор, для передачи колебательных движений на заводной модуль (не показан).

Также понятно, что специалисты в данной области техники могут вносить различные изменения и/или усовершенствования в рассмотренные варианты осуществления, не выходя за объем настоящего изобретения, определенный в прилагаемой формуле изобретения. В частности, массивный сегмент и плита ротора могут изготавливаться из двух различных пластиковых материалов. Пластиковый материал, наполненный вольфрамом, может, например, впрыскиваться для формирования массивного сегмента в ходе первой операции. Затем, в ходе второй операции, пластиковый материал, наполненный только волокнами, может впрыскиваться для формирования плиты ротора. Кроме этого, изобретение не ограничено использованием материалов, приведенных выше в качестве примера. В частности, специалистам в данной области техники будет понятно, что большая часть пластиковых материалов может заменить полиамид 12. В частности, могут использоваться термопластичные материалы или термореактивные полимеры. Аналогичным образом, вместо вольфрама можно использовать золото, тантал или любой другой тяжелый металл. Наконец, вместо стекловолокна можно использовать углеродное волокно или другие наполнительные волокна, известные специалистам в данной области техники.

1. Ротор для механизма автоподзавода наручных часов, изготовленный путем формования пластикового материала, наполненного частицами тяжелого металла, отличающийся тем, что указанный пластиковый материал также наполнен волокнами, количество которых составляет от 1.5% до 7% от общего веса наполненного пластикового материала, а плотность наполненного пластикового материала составляет свыше 8.

2. Ротор по п.1, отличающийся тем, что количество указанных волокон составляет от 2% до 3.5% от общего веса наполненного пластикового материала.

3. Ротор по п.1, отличающийся тем, что указанные волокна представляют собой стекловолокно.

4. Ротор по п.1, отличающийся тем, что указанные волокна представляют собой углеродные волокна.

5. Ротор по п.1, отличающийся тем, что указанный тяжелый металл представляет собой вольфрам.

6. Ротор по п.1, отличающийся тем, что указанный пластиковый материал представляет собой полиамид.

7. Ротор по п.6, отличающийся тем, что указанный полиамид представляет собой полиамид 12.