Магнитный дефектоскоп для обнаружения дефектов в сварных швах

Иллюстрации

Показать всеИспользование: для неразрушающего контроля технического состояния нефте- газопроводов. Сущность изобретения заключается в том, что магнитный дефектоскоп, на котором установлены на магнитах два пояса щеток из ферромагнитного материала, контактирующие с внутренней поверхностью трубопровода, между поясами щеток из ферромагнитного материала в виде кольца на износоустойчивых основаниях установлены блоки датчиков, состоящие из вихретоковых датчиков и датчика градиента постоянного магнитного поля, который в свою очередь состоит из двух магниточувствительных элементов, являющихся полупроводниковыми преобразователями магнитного поля, смещенных на некоторое расстояние друг относительно друга в направлении нормали к контролируемой поверхности, при этом расстояние значительно меньше протяженности помех, при этом применяется система из двух вихретоковых датчиков, плоскости которых перпендикулярны друг другу и направляющей контролируемого трубопровода, при этом применяется амплитудно-фазовая обработка диагностических данных. Технический результат: обеспечение возможности улучшения обнаружения и образмеривания малоразмерных дефектов и дефектов в сварных швах. 2 ил.

Реферат

Изобретение относится к области неразрушающего контроля технического состояния нефте-, газопроводов, нефтепродуктопроводов с помощью внутритрубных дефектоскопов и касается измерительной системы.

Известен дифференциальный метод («Eddy current flaw detector» JPS 5766353 A от 22.04.1982, МПК G01N 27/90), в котором три круговые катушки смонтированы вокруг зонда, при этом одна является эталонной и расположена в непосредственной близости между двумя другими катушками.

Известен вихретоковый дефектоскоп («Defect detection for internal chilled pipe» JPS 5855853 А от 02.04.1983, МПК B22D 19/00; C21B 7/10; G01N 27/82; G01N 27/90; G01N 29/04), который проходит внутритрубное пространство и при помощи вихретоковых датчиков исследует состояние сварных швов.

Известен зонд для вихретокового дефектоскопа («Probe for eddy current flaw detection» JPS 62130350 А от 12.06.1987, МПК G01N 27/90), состоящий из постоянных магнитов, катушек, изоляционных материалов и пр.

Известен метод контроля магнитного материала труб («Method for inspection of magnetic material pipe» JP 5169983 B2 от 27.03.2013, МПК G01N 27/90), представляющий собой зонд, в котором установлены постоянные магниты, вихретоковые датчики и линии намагниченности расположены в осевом направлении.

Известен способ магнитного контроля дефектов длинномерных ферромагнитных изделий (RU 2032898 C1 от 25.02.1992, МПК G01N 27/87), заключающийся в том, что изделия намагничивают и измеряют градиент магнитного поля рассеяния на их поверхностях с помощью двух феррозондовых преобразователей, сигналы которых вычитают и по их разности определяют дефекты в изделиях, при этом намагничивают участок изделий под одним из преобразователей до более высокого уровня, при котором разностный сигнал достигает минимального значения.

Известен способ магнитной дефектоскопии и устройство для осуществления этого способа (RU 2133032 C1 от 20.03.1997, МПК G01N 27/83, G01N 27/87), в котором для обнаружения дефектов в сварных соединениях контролируемых объектов намагничивание их стенок производят по направлению нормали к продольной оси контролируемых сварных швов, а преобразователь перемещают по объекту таким образом, чтобы обеспечить одновременное пересечение контролируемого сварного шва всеми звеньями преобразователя.

Известен способ обнаружения дефектов в длинномерных объектах (RU 2157990 C1 от 17.03.2000, МПК G01N 27/82, G01N 27/87), при котором контроль поля осуществляют по сдвигу фазы и изменению амплитуды 3-й гармоники сформированного на объекте сигнала.

Известно устройство для контроля стенок трубопроводов (RU 2453835 C1 от 11.04.2011, МПК G01N 27/82), имеющее катушки возбуждения вихретоковых датчиков, которые выполнены в виде цилиндрических катушек, а первая сигнальная катушка и вторая сигнальная катушка имеют прямоугольную форму, и вторая сигнальная катушка вставлена узкой стороной в первую сигнальную катушку под прямым углом так, что получившаяся фигура имеет форму креста, и обе катушки вставлены внутрь катушки возбуждения так, чтобы оси сигнальных катушек были перпендикулярны оси катушки возбуждения, причем первая сигнальная катушка ориентирована вдоль направления движения устройства для контроля стенок трубопроводов, а вторая сигнальная катушка ориентирована поперек направления движения устройства контроля стенок трубопроводов.

Известно устройство определения толщины магнитных отложений на поверхности труб вихретоковым методом (RU 143178 U1 от 18.12.2013, МПК G01N 27/72), содержащее генератор прямоугольных импульсов тока, вихретоковый датчик с возбуждающей катушкой, измерительной катушкой, усилитель, АЦП, микроконтроллер, индикаторы толщины и электропроводимости.

Недостатком вышеуказанных технических решений является неточность обнаружения дефектов сварных швов и невозможность образмеривания малоразмерных дефектов.

Техническим результатом заявленного изобретения является улучшение обнаружения и образмеривания малоразмерных дефектов и дефектов в сварных швах, а также компенсация случайного отхода вихретоковых датчиков от внутренней стенки трубопровода.

Технический результат достигается тем, что на магнитном дефектоскопе установлены на магнитах два пояса щеток из ферромагнитного материала, контактирующие с внутренней поверхностью трубопровода. Для обнаружения малоразмерных дефектов или дефектов сварного шва между поясами щеток из ферромагнитного материала в виде кольца на износоустойчивых основаниях установлены блоки датчиков, состоящие из вихретоковых датчиков и датчика градиента постоянного магнитного поля, который в свою очередь состоит из двух магниточувствительных элементов, являющихся полупроводниковыми преобразователями магнитного поля, смещенных на некоторое расстояние друг относительно друга в направлении нормали к контролируемой поверхности, при этом расстояние должно быть значительно меньше протяженности помех, так как поле рассеяния малоразмерных дефектов убывает по нормали к поверхности значительно быстрее, чем у протяженных дефектов, к которым относятся изменения структуры материала, в том числе и наличие сварного шва. Для компенсации случайного отхода вихретоковых датчиков от внутренней поверхности трубопровода применяется система из двух вихретоковых датчиков, плоскости которых перпендикулярны друг другу и направляющей контролируемого трубопровода, при этом применяется амплитудно-фазовая обработка диагностических данных, что позволяет обеспечить селективную чувствительность к заданному типу дефектов, например, нереагирование на риски, царапины и выбоины на поверхности при выявлении подповерхностных дефектов, а также независимость от влияния вариации неконтролируемых параметров, например, перекосов вихретоковых датчиков, что необходимо при контроле неровных поверхностей.

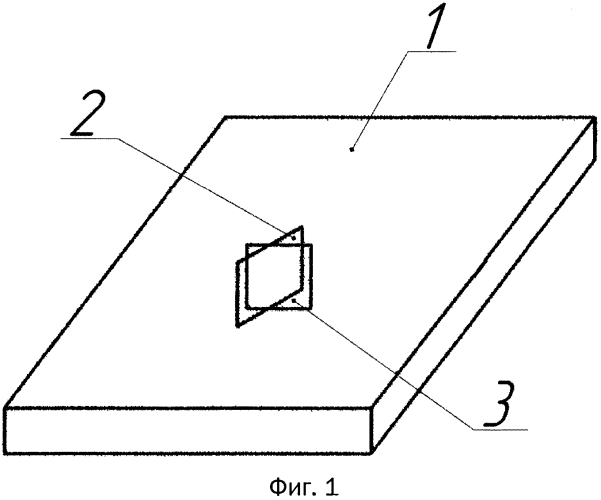

На фиг. 1 изображена система из двух вихретоковых датчиков, плоскости которых перпендикулярны друг другу и направляющей контролируемого трубопровода.

На фиг. 1 приняты следующие обозначения:

1 - контролируемый трубопровод;

2 - вихретоковый датчик;

3 - вихретоковый датчик.

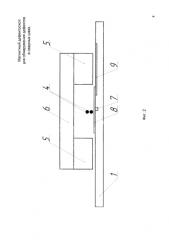

На фиг. 2 изображено применение датчика градиента постоянного магнитного поля.

На фиг. 2 приняты следующие обозначения:

1 - контролируемый трубопровод;

4 - датчик градиента постоянного магнитного поля;

5 - магнит;

6 - магнитопровод;

7 - малоразмерный дефект;

8 - износоустойчивое основание блока;

9 - модель мешающего фактора (изменение толщины или магнитных свойств материала объекта).

Магнитный дефектоскоп, на котором установлены на магнитах два пояса щеток из ферромагнитного материала, контактирующие с внутренней поверхностью трубопровода, между поясами щеток из ферромагнитного материала в виде кольца на износоустойчивых основаниях установлены блоки датчиков, состоящие из вихретоковых датчиков и датчика градиента постоянного магнитного поля, который в свою очередь состоит из двух магниточувствительных элементов, являющихся полупроводниковыми преобразователями магнитного поля, смещенных на некоторое расстояние друг относительно друга в направлении нормали к контролируемой поверхности, при этом расстояние значительно меньше протяженности помех, при этом применяется система из двух вихретоковых датчиков, плоскости которых перпендикулярны друг другу и направляющей контролируемого трубопровода, при этом применяется амплитудно-фазовая обработка диагностических данных.