Конусная инерционная дробилка с модернизированным приводом

Иллюстрации

Показать всеИзобретение относится к области тяжелого машиностроения, к дробильному измельчительному оборудованию, в частности к конусным дробилкам, и может быть использовано в технологических процессах строительной и горно-обогатительной отраслях промышленности. Дробилка содержит корпус 1, установленный на фундаменте 9 посредством эластичных амортизаторов 10 и имеющий наружный конус 2, размещенный внутри наружного конуса 2 внутренний конус 3. На приводном валу внутреннего конуса 3 посредством втулки скольжения 12 расположен дебаланс 6. Дебаланс 6 установлен с возможностью регулировки его центра тяжести относительно оси вращения, при этом втулка скольжения 12 дебаланса 6 соединена с трансмиссионной муфтой 13, через которую передается крутящий момент от двигателя. Трансмиссионная муфта 13 выполнена в виде дисковой муфты, состоящей из ведущей полумуфты, ведомой полумуфты и расположенного между ними плавающего диска. Ведомая полумуфта жестко соединена с втулкой скольжения 12 дебаланса 6, а ведущая полумуфта - с зубчатым колесом 22, которое жестко соединено с противодебалансом 11. При этом ведущая полумуфта, зубчатое колесо 22 и противодебаланс 11 установлены на втулке скольжения таким образом, что ведущая полумуфта 27, зубчатое колесо 22, противодебаланс 11 и втулка скольжения образуют единый подвижный динамический узел. Единый подвижный динамический узел посредством опорного диска установлен на неподвижной оси вращения 23, которая оперта на фланец 24, жестко закрепленный в донной части корпуса 1 дробилки. Конусная инерционная дробилка позволяет решить проблему динамического уравновешивания, понизить высоту дробилки и повысить степень дробления. 16 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области тяжелого машиностроения, к дробильному измельчительному оборудованию, в частности к конусным дробилкам, и может быть использовано в технологических процессах строительной и горно-обогатительной отраслях промышленности.

В настоящее время наиболее распространенной и универсальной машиной для дробления материалов является конусная инерционная дробилка. Конструкция упомянутой машины представляет собой сложный и трудоемкий в эксплуатации, но эффективный агрегат хорошими технологическими показателями. Основная проблема при совершенствовании его конструкции это необходимость сочетать высокие эксплуатационные свойства с надежностью, экономичностью, защитой от сбоев и требованиями к простоте в эксплуатации и сервисном обслуживании.

Теория вопроса описана в специальной литературе, например, в книге «Производство кубовидного щебня и строительного песка с использованием вибрационных дробилок» Арсентьев В.А. и другие, Санкт-Петербург, Издательство ВСЕГЕИ, 2004, ISBN 93761-061-Х, содержит главу «Основы динамического и технологического расчета конусных инерционных дробилок», стр. 64 {1}.

Конусная инерционная дробилка содержит корпус с наружным конусом и размещенным внутри него внутренним конусом, обращенные друг к другу поверхности которых образуют камеру дробления. На приводном валу внутреннего подвижного конуса установлен дебаланс, приводимый во вращение трансмиссией. При вращении дебаланса создается центробежная сила, заставляющая внутренний конус обкатываться по наружному конусу без зазора, если в камере дробления нет перерабатываемого материала (на холостом ходу); или через слой дробимого материала.

Для соблюдения динамического равновесия в конструкцию дробилки вводится противодебаланс, иначе говоря дополнительный неуравновешенный дебаланс, который устанавливается в противофазе к дебалансу, и генерирует свою собственную центробежную силу, направленную противоположно центробежным силам внутреннего конуса и его дебаланса. Упомянутые силы компенсируют друг друга, что приводит к снижению вибрационных нагрузок на элементы дробилки, прежде всего на корпус.

Важным элементом конструкции конусной дробилки являются способ и устройство, используемые для передачи крутящего момента от двигателя к дебалансу, иначе говоря трансмиссионный узел.

В общем случае, трансмиссионный узел должен обеспечивать требуемую скорость вращения, одновременно быть надежным, компактным и экономически обоснованным с точки зрения стоимости его производства, монтажа и эксплуатационного обслуживания.

Технологические параметры конусной инерционной дробилки могут быть улучшены за счет усовершенствования проблемы динамического уравновешивания и за счет модернизации трансмиссионного узла.

Известно применение шарового опорно приводного шпинделя в качестве трансмиссионного узла. Теория вопроса описана в литературе: «Вибрационные дробилки», Вайсберг Л.А. и другие, Издательство ВСЕГЕИ, Санкт-Петербург, 2004, ISBN 93761-061-X, Расчет приводных элементов при нерегулярной обкатке внутреннего конуса, стр. 89, также рис. 33 и 34 {2}.

Конструкция шарового опорно приводного шпинделя основана на «Универсальной муфте» (Universal joint), предложенной А.Рзеппа (A.Rzeppa) в 1933 году, патент на изобретение US 2010899. Упомянутая муфта состоит из двух кулаков: внутреннего, связанного с ведущим валом, и наружного, связанного с ведомым валом. В обоих кулаках имеется по шесть тороидальных канавок, расположенных в плоскостях, проходящих через оси валов. В канавках находятся шарики, положение которых задается сепаратором, взаимодействующим с валами через делительный рычажок. Один конец рычажка поджимается пружиной к гнезду внутреннего кулака, другой скользит в цилиндрическом отверстии ведомого вала. При изменении относительного положения валов рычажок наклоняется и поворачивает сепаратор, который в свою очередь, изменяя положение шариков, обеспечивает их расположение в бисекторной плоскости. В данном шарнире крутящий момент передается через все шесть шариков.

За прототип принимается изобретение «Инерционная конусная дробилка и метод уравновешивания такой дробилки» («Inertia cone crusher and method of balancing such crusher»), WO 2012/005650 A1, приоритетные данные 09.07.2010, SE 20100050771.

Согласно этому изобретению, известная конструкция конусной инерционной дробилки содержит корпус, внешний конус, внутренний конус, на вертикальном валу которого установлен дебаланс; и систему противодебалансов, состоящую из двух отдельных частей. Одна часть противодебаланса крепится к приводному валу ниже подшипника приводного вала и расположена снизу за пределами корпуса дробилки, при этом вторая часть противодебаланса крепится к приводному валу над подшипником приводного вала и расположена внутри корпуса дробилки. Общий суммарный вес обоих противодебалансов и веса каждого в отдельности, рассчитываются таким образом, чтобы они соответствовали требуемым для создания нужной центробежной силы, и для решения проблемы согласования и динамического уравновешивания дебаланса и противодебаланса.

Такое технический подход позволяет разрешать широкий перечень аспектов динамического уравновешивания дробилки при помощи изменения соотношения весов частей противодебаланса, взаимного расположения частей противодебаланса, и их взаимного расположения с дебалансом. Преимуществом двойного распределения весов противодебаланса является тот факт, что нагрузки на подшипник приводного вала уменьшаются и распределяются более равномерно, следовательно срок службы подшипника увеличивается.

Согласно упомянутому изобретению в качестве трансмиссионного узла используется шаровая опорно компенсационная муфта.

Шаровая опорно компенсационная муфта состоит из вертикально ориентированного опорно приводного шпинделя, вставленного с одной стороны в ведущую полумуфту, с другой стороны в ведомую полумуфту. В полумуфтах размещены по шесть полуцилиндрических канавок, на головках шпинделя размещены по шесть полусферических углублений, соответствующих полуцилиндрическим канавкам, в пары углубление-канавка вставлены соответственно шесть шариков. Нижняя полумуфта получает крутящий момент от ведущего вала, приводит во вращение шпиндель, который в свою очередь приводит во вращение ведомую полумуфту и соединенный с ней дебаланс.

Недостатком описанного выше технического решения является расположение нижнего противодебаланса на уровне, который находится существенно ниже уровня дна корпуса, под которым в свою очередь расположен вал шкива и сам приводной шкив. Для передачи крутящего момента двигатель может быть соединен, например, через клиноременную передачу, со шкивом. Следовательно, требуется обеспечить пространство строго снизу, в зоне, расположенной ниже корпуса дробилки, для размещения собственно противодебаланса, шкива и его вала, привода, двигателя, а также обеспечить зону доступа для регулировок и сервисного обслуживания. Также данная конструкция предполагает совмещение зоны обслуживания и зоны разгрузки готовой продукции, что не эффективно и затрудняет работу обслуживающего персонала.

Кроме того, подобное расположение приводных элементов за пределами основного корпуса увеличивает высоту всей конструкции агрегата, в то время как высота является критичным параметром, который влияет на высоту всей технологической цепочки процесса измельчения материала. Поэтому высоту дробилки следует по возможности сохранять в заданных пределах, а в лучшем случае снижать, насколько позволяет конструкция.

Существенными недостатками системы двойного противодебаланса являются очевидно, двойная стоимость его изготовления, дополнительные расходы на монтаж, регулировки и обслуживание.

Применение шаровой опорно компенсационной муфты в качестве трансмиссии вообще и в упомянутом прототипе в частности имеет следующие недостатки.

В данной муфте крутящий момент в каждый отдельный момент времени при каждом конкретном угле отклонения валов передается при помощи только двух шариков, находящихся на оси напряжения, в то время как остальные две пары шариков не нагружены. Работающая пара шариков принимает на себя всю нагрузка и с увеличенной силой продавливает соответствующие им полуцилиндрические канавки, что приводит к быстрому износу полумуфт и выходу их из строя. Неравномерное распределение нагрузки и ограниченная площадь рабочего контакта шариков приводит в конце концов к разрушению самих шариков. Поскольку головка шпинделя полностью заключена в полумуфту, то износ внутренних элементов муфты нельзя контролировать визуально. Постепенный неконтролируемый износ приводит к нарушению геометрии устройства, что в свою очередь приводит к ограничению величины передаваемого крутящего момента и наконец к полному и, как правило, аварийному (непредсказуемому) выходу из строя всего трансмиссионного узла и остановке агрегата.

На основании сказанного выше целью настоящего изобретения является модернизация дробилки за счет принципиального изменения конструкции трансмиссионного узла, изменение конструкции узла противодебаланса и снижение общей высоты агрегата.

Поставленная цель может быть реализована за счет решения следующих задач:

- создание улучшенной конструкции узла противодебаланса, который должен создавать требуемую величину центробежной силы, компенсирующую центробежную силу, генерируемую дебалансом;

- размещения узла противодебаланса таким образом, чтобы для этого не требовалось специально оборудованной зоны расположенной под дробильным агрегатом;

- место размещения узла противодебаланса должно быть внутри пределов существующего корпуса дробилки;

- способ и место размещения узла противодебаланса не должны увеличивать габаритные размеры дробильного агрегата в высоту или в ширину;

- трансмиссионный узел должен обеспечить передачу крутящего момента от привода ко втулке дебаланса при любом положении оси вала внутреннего конуса; при любом расположении оси вала внутреннего конуса и дебаланса, в случае попадания в камеру дробления недробимых тел, при которых втулка дебаланса должна вращаться вокруг неподвижного вала внутреннего конуса, находящегося в непредсказуемом положении;

- модернизированные узлы должны иметь надежную и простую в исполнении конструкцию, по меньшей мере не приводящую к удорожанию стоимости дробилки;

- модернизированные узлы должны способствовать упрощению, ускорению и удешевлению сервисного обслуживания дробилки.

Для решения поставленных задач предлагается интегрировать в конструкцию дробилки трансмиссионную дисковую муфту и создать единый компактный «динамический узел», который бы мог одновременно решать задачи по динамическому уравновешиванию и передаче крутящего момента, при любом положении узлов дробилки.

За основу новой конструкции трансмиссионного узла предлагается взять компенсирующую дисковую муфту, которая впервые была предложена инженером Джоном Олдхемом, Ирландия, в 1820 году. Другие названия подобных устройств, используемые в специальной литературе: «кулачково-дисковая муфта», «крестово-кулисная муфта» или «муфта Олдхема» (англ. «Oldham coupler»). Подробная информация изложена в Википедии: http://ru.wikipedia.org/wiki/Муфта_кулачково-дисковая.

Муфта Олдхема передает крутящий момент от ведущего вала к ведомому валу, расположенных параллельно, и позволяет компенсировать радиальное смещение осей вращения валов. Муфта состоит из двух полумуфт, выполненных в виде дисков: ведущей полумуфты, соединенной с ведущим валом, и ведомой полумуфты, соединенной с ведомым валом, между которыми находится промежуточный плавающий диск. Каждая полумуфта имеет радиально расположенную шпонку на рабочей торцевой поверхности, плавающий диск имеет радиально расположенные пазы, ориентированные взаимно перпендикулярно друг другу на обеих торцевых поверхностях диска.

Все торцевые поверхности деталей плоские. В рабочем положении шпонки полумуфт входят в пазы плавающего диска таким образом, что пара шпонка-паз ведущей полумуфты перпендикулярна паре шпонка-паз ведомой муфты. Ведущие вал-полумуфта передают крутящий момент плавающему диску, который, в свою очередь, приводит во вращение ведомые полумуфту-вал.

В процессе работы плавающий диск вращается вокруг своего центра с той же скоростью, что ведущий и ведомый валы, при этом диск скользит по пазам, совершая движение вращения-скольжения, компенсируя радиальную несоосность валов. Для уменьшения потерь на трение и изнашивания сопряженных поверхностей они подлежат периодическому смазыванию, для чего в деталях муфты могут быть предусмотрены специальные отверстия.

Недостатком классической конструкции муфты Олдхема, является невозможность передачи крутящего момента в том случае, когда оси вращения ведущего и ведомого валов отклоняются на определенный угол, так называемое угловое смещение валов.

Для решения части поставленных в настоящем изобретении задач, муфта Олдхема усовершенствуется таким образом, чтобы на ее основе можно было создать трансмиссионный узел дробилки, передающий сложное вращение с угловым смещением осей от привода дробилки ко втулке дебаланса, с сохранением преимуществ классической муфты Олдхема, таких как простота конструкции, обусловленная простотой составляющих ее деталей и надежность.

Также для решения части поставленных в настоящем изобретении задач, противодебаланс усовершенствованной формы устанавливается внутри корпуса дробилки и становится частью единого «динамического узла».

Поставленные задачи решаются в инерционной конусной дробилке, которая содержит:

опертый на фундамент через эластичные амортизаторы корпус с наружным конусом и размещенный внутри него на сферической опоре внутренний конус, на приводном валу которого с помощью втулки скольжения расположен дебаланс с возможностью регулировки его центра тяжести относительно оси вращения,

втулка скольжения дебаланса соединена с трансмиссионной муфтой, через которую передается крутящий момент от двигателя.

Конусная инерционная дробилка отличается следующими характерными признаками:

трансмиссионная муфта выполнена в виде дисковой муфты, которая состоит из ведущей полумуфты, ведомой полумуфты и расположенного между ними плавающего диска,

при этом ведомая полумуфта жестко соединена с втулкой скольжения дебаланса,

ведущая полумуфта жестко соединена с зубчатым колесом,

последнее жестко соединено с противодебалансом,

при этом ведущая полумуфта, зубчатое колесо и противодебаланс установлены на втулку скольжения таким образом, что ведущая полумуфта, зубчатое колесо, противодебаланс и втулка скольжения образуют единый подвижный «динамический узел», который через опорный диск установлен на опертой на фланец неподвижной оси вращения,

а фланец жестко закреплен в донной части корпуса дробилки.

Конусная инерционная дробилка имеет следующие дополнительные отличия.

Трансмиссионная муфта состоит из:

ведущей полумуфты, выполненной в виде диска и соединенной через опорный диск с зубчатым колесом, имеющей вогнутую рабочую торцевую поверхность и вогнутую геометрию радиально расположенной на ней шпонки,

ведомой полумуфты, выполненной в виде диска и соединенной со втулкой скольжения дебаланса, имеющей выгнутую торцевую рабочую поверхность и выгнутую геометрию радиально расположенной на ней шпонки,

и расположенного между полумуфтами плавающего диска, имеющего выгнутую торцевую поверхность, обращенную к ведущей полумуфте, и выгнутую геометрию радиально расположенного на ней паза, вогнутую торцевую поверхность, обращенную к ведомой полумуфте, и вогнутую геометрию радиально расположенного на ней паза, при этом пазы выполнены перпендикулярно друг другу.

Ведущая и ведомая полумуфты и плавающий диск имеют круглые маслопроводящие отверстия, расположенные в центрах соответствующих дисков, причем маслопроводящее отверстие плавающего диска выполнено большего диаметра, чем маслопроводящие отверстия в полумуфтах.

Шпонки на ведущей и ведомой полумуфтах могут быть выполнены цельными с утонениями в центре над маслопроводящими отверстиями.

Шпонки на ведущей и ведомой полумуфтах могут быть выполнены с разрывом в центре над маслопроводящими отверстиями.

Плавающий диск имеет маслопроводящие канавки, расположенные на обеих поверхностях диска и выполненные в виде радиальных и кругового желобов.

Диаметр ведущей полумуфты больше диаметра ведомой муфты и диаметра плавающего диска.

Ведущая полумуфта имеет крепежные отверстия по периферии диска, совпадающие с крепежными отверстиями по внутреннему ободу зубчатого колеса, совпадающие с крепежными отверстиями по внутреннему установочному отверстию противодебаланса.

Ведомая полумуфта имеет крепежные отверстия по периферии диска, совпадающие с крепежными отверстиями по краю втулки скольжения дебаланса.

Радиусы вогнутости и выгнутости сопряженных торцевых поверхностей дисков муфты равны, причем центры всех упомянутых радиусов расположены в одной точке, которая совпадает с центром радиуса кривизны внутренней поверхности сферической опоры внутреннего конуса.

Противодебаланс выполнен в виде сегмента диска, в центре которого имеется установочное отверстие, равное внешнему диаметру втулки скольжения, по краям которого расположены крепежные отверстия, верхняя поверхность диска имеет два прямоугольных понижающих уступа, нижняя поверхность диска имеет конический уступ, выполненный под установочный крепеж фланца.

Противодебаланс может иметь две установочные торцевые лыски.

Опорный диск выполнен в виде тонкого диска с маслопроводящим отверстием в центре.

Ось вращения выполнена в виде цилиндра с маслопроводящим отверстием в центре и круглой выемкой в верхнем торце, диаметр которой равен диаметру опорного диска.

Фланец выполнен в виде диска с центральным отверстием, диаметр которого выполнен равным внешнему диаметру оси вращения, имеет крепежные отверстия по краям диска.

Ось вращения и фланец могут быть выполнены как единая деталь.

Вращение «динамического узла» и трансмиссионной муфты может быть направлено в любую сторону.

Существо настоящего изобретения поясняется следующими фигурами.

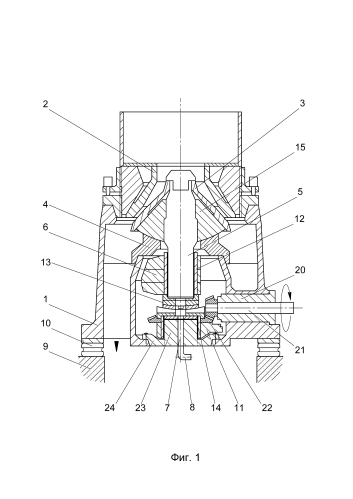

На фиг. 1 показана схема инерционной конусной дробилки в поперечном разрезе.

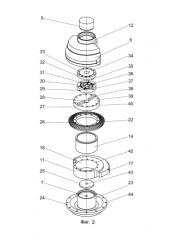

На фиг. 2 и 3 представлен «динамический узел» и сопряженные с ним элементы дробилки.

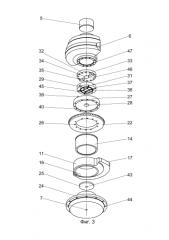

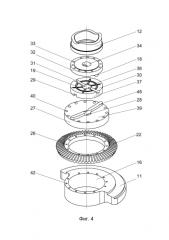

На фиг. 4 и 5 представлен вариант исполнения трансмиссионной муфты и противодебаланса.

На фиг. 6 представлен «динамический узел» в сборе, в изометрии с вырезом четверти.

На фиг. 7 представлен «динамический узел» в рабочем положении.

Изобретение конструктивно реализуется следующим образом.

Корпус 1 установлен на фундамент 9 через эластичные амортизаторы 10. Наружный дробящий конус 2 и внутренний дробящий конус 3, установленный на несущий конус 15, образуют между собой дробящую камеру. Несущий конус 15 оперт на сферическую опору 4. На валу 5 несущего конуса 15 установлена втулка скольжения дебаланса 12 и дебаланса 6. Втулка жестко соединена с трансмиссионной муфтой 13.

Трансмиссионная муфта 13 состоит из ведущей 27 и ведомой 32 полумуфт и плавающего диска 30, конструкция которого подробно представлена на фиг. 2 и 3.

Ведущая полумуфта 27 представляет собой диск с вогнутой рабочей торцевой поверхностью 39, на которой расположена вогнутая шпонка 38, маслопроводящее отверстие 28 расположено в центре диска, крепежные отверстия 40 расположены по периферии диска. Оборотная торцевая поверхность диска имеет выемку, диаметр которой равен диаметру опорного диска 25.

Ведомая полумуфта 32 представляет собой диск с выгнутой рабочей торцевой поверхностью 46, на которой расположена выгнутая шпонка 35, маслопроводящее отверстие 34 расположено в центре диска, крепежные отверстия 33 расположены по периферии диска. Оборотная торцевая поверхность диска имеет выступ, диаметр которого равен внутреннему диаметру втулки скольжения дебаланса 12.

Плавающий диск 30 имеет выгнутую торцевую поверхность 45, обращенную к ведущей полумуфте 27, и выгнутую геометрию расположенного на ней паза 29; вогнутую торцевую поверхность 30, обращенную к ведомой полумуфте 32 и вогнутую геометрию расположенного на ней паза 31 и маслопроводящее отверстие 36 в центре диска. Пазы 29 и 31 расположены перпендикулярно друг другу. Плавающий диск 30 имеет маслопроводящие канавки, расположенные на обеих поверхностях диска и выполненные в виде четырех радиальных желобов и одного кругового желоба.

Полумуфты 27 и 32 и плавающий диск 30 сопрягаются между собой вогнуто- выгнутыми торцевыми поверхностями таким образом, чтобы шпонки полумуфт плотно входили в соответствующие им пазы плавающего диска: шпонка 38 входит в паз 29 и шпонка 35 входит в паз 31. Маслопроводящие отверстия располагаются друг над другом, причем маслопроводящее отверстие плавающего диска 36 выполнено большего диаметра, чем маслопроводящие отверстия 28 и 34 в полумуфтах.

Шпонки полумуфт могут быть выполнены раздельными с разрывом над маслопроводящими отверстиями (фиг. 2 и 3) или цельными с утонениями в центре в области маслопроводящих отверстий (фиг. 4 и 5). Цельные шпонки с одной стороны обеспечивают большую площадь зацепления шпонка-паз, следовательно обеспечивают большую надежность при большей величине крутящего момента, но с другой стороны частично перекрывают маслопроводящие отверстия.

Втулка скольжения дебаланса 12 имеет крепежные отверстия 47 по краю обода, при помощи которых она жестко соединена с ведомой полумуфтой 32 через ее крепежные отверстия 33 посредством крепежных болтов 49.

Ведущая полумуфта 27 имеет крепежные отверстия 40, при помощи которых она жестко соединена с зубчатым колесом 22 через крепежные отверстия 26 по краям его центрального установочного отверстия и с противодебалансом 11 через крепежные отверстия 42 посредством крепежных болтов 41. Одновременно упомянутые детали 27, 22 и 11 плотно установлены на втулку 14 и образуют с ней единое тело вращения.

Таким образом, ведущая полумуфта 27, зубчатое колесо 22, противодебаланс 11 и втулка 14 образуют подвижный «динамический узел», все элементы которого жестко соединены друг с другом.

«Динамический узел» установлен на неподвижную ось вращения 23 через опорный диск 25 с возможностью вращения вокруг нее, для чего втулка 14 одета на ось вращения 23, на верхнем торце оси 23 предусмотрено круглое углубление равное диаметру опорного диска 25, на ведущей полумуфте 27 предусмотрено углубление, равное внешнему диаметру втулки 14.

Таким образом, опорный диск 25 располагается между верхним торцом оси 23 и ведущей полумуфтой 27 и выполняет роль опорного подшипника скольжения для всего «динамического узла».

Ось вращения 23 оперта на фланец 24, который жестко закреплен в донной части корпуса 1 при помощи крепежных отверстий 44 и крепежных болтов. Ось вращения 23 и фланец 24 могут быть выполнены как две разные детали, жестко соединенные друг с другом, или как одна цельная деталь, выполняющая роль несущей неподвижной опоры для «динамического узла».

Достоинством цельного решения опоры является существенное улучшение прочностных характеристик детали, так как на ось и фланец приходиться значительная динамическая нагрузка. Недостатком упомянутого решения является удорожание стоимости изготовления сложной единой детали и стоимости ее монтажа.

Подвижный «динамический узел» смонтирован таким образом, чтобы дебаланс 6 всегда находился в противофазе к противодебалансу 11.

Противодебаланс 11 выполнен в виде сегмента диска, в центре которого имеется установочное отверстие 16, равное внешнему диаметру втулки скольжения 14. По краям центрального установочного отверстия 16 противодебаланса 11 расположены крепежные отверстия 42, предназначенные для формирования «динамического узла». На верхней поверхности диска сформированы два прямоугольных понижающих уступа под внутренний рельеф корпуса 1. На нижней поверхности диска сформирован конический понижающий уступ, выполненный под рельеф и установочный крепеж фланца 24 (фиг. 4 и 5).

Противодебаланс 11 дополнительно может иметь две установочные торцевые лыски 17 (фиг. 2 и 3), расположенные с двух сторон диска, которые предназначены для облегчения установки противодебаланса в корпус в том случае, когда требуемый расчетный диаметр диска противодебаланса больше, чем установочные проемы корпуса данного типоразмера агрегата.

Сложная форма противодебаланса 11 обусловлена компромиссом между конструкцией внутреннего профиля корпуса 1, иначе говоря свободным пространством, которое отводиться для его размещения, и техническими характеристиками собственно противодебаланса, требуемыми для решения проблемы динамического уравновешивания дробилки. Противодебаланс 11 конструктивно выполнен и расположен таким образом, чтобы его зазоры с корпусом 1 и фланцем 24 были минимальными, что дает возможность максимально использовать пространство корпуса без увеличения размеров.

Зубчатое колесо 22 находится в зацеплении с приводными валом - шестерней 21, установленными в корпус 20 вала-шестерни, соединенными с двигателем (не показан на фигурах).

Изобретение работает следующим образом.

От двигателя крутящий момент передается на приводной вал - шестерню 21 и на зубчатое колесо 22. Вместе с зубчатым колесом 22 приводится во вращение весь «динамический узел», включающий также втулку скольжения 14, противодебаланс 11 и ведущую полумуфту 27 трансмиссионной муфты 13. Таким образом, «динамический узел» вращается вокруг неподвижной оси вращения 23.

Ведущая полумуфта 27 передает крутящий момент плавающему диску 37 и ведомой полумуфте 32 за счет сцеплений шпонка-паз. Ведомая полумуфта 32 передает крутящий момент втулке скольжения дебаланса 12 и дебалансу 6. Последний развивает центробежную силу и через вал 5 заставляет внутренний конус 3 совершать обкатку по наружному конусу 2 через слой дробимого материала.

Если ось вращения 24 и вал 5 расположены строго на одной оси симметрии, то плавающий диск 37 совершает простое движение вращения, повторяя его за ведущей полумуфтой 27 и передавая вращение ведомой полумуфте 32.

В рабочем режиме дробилки упомянутые ось 24 и вал 5 имеют угловое расхождение осей вращения α, показано на фиг. 7, в этом случае плавающий диск 37 получает крутящий момент от ведущей полумуфты 27 и совершает сложное движение вращение-скольжение-качание за счет того, что собственно диск 37 вращается вокруг своей оси, шпонки 38 и 35 скользят в соответствующих им пазах 29 и 31, а сопряженные пары торцевых поверхностей дисков 39, 45 и 30, 46 качаются за счет своей вогнуто-выгнутой геометрии.

Рабочее угловое расхождение упомянутых осей α составляет диапазон от 0° до 5°.

Сопряженные вогнуто-выгнутые торцевые поверхности дисков муфты плотно прилегают друг к другу, так как радиусы кривизны сопряженных поверхностей 39 и 45 равны между собой и радиусы кривизны сопряженных поверхностей 30 и 46 равны между собой, поэтому движение скольжения-качания дисков муфты происходит без зазора.

Все радиусы кривизны упомянутых сопряженных поверхностей отложены из той же точки, что и центр радиуса кривизны внутренней поверхности сферической опоры 4 внутреннего конуса 3. Таким образом, радиус вогнутой торцевой поверхности 39 ведущей полумуфты 27 больше радиуса выгнутой торцевой поверхности 46 ведомой полумуфты 32, который в свою очередь больше радиуса вогнутой внутренней поверхности сферической опоры 4 внутреннего конуса 3.

Цельные шпонки 18 и 48 полумуфт с утонениями в центре в области маслопроводящих отверстий (фиг. 4 и 5) с одной стороны обеспечивают большую площадь зацепления шпонка-паз, следовательно обеспечивают большую надежность при большей величине крутящего момента, но с другой стороны частично перекрывают маслопроводящие отверстия. Поэтому как вариант шпонки полумуфт могут быть выполнены раздельными с разрывом над маслопроводящими отверстиями (фиг. 2 и 3).

Конструкция элементов «динамического узла», в частности противодебаланса 11, рассчитывается таким образом, чтобы центр тяжести его неуравновешенной массы был расположен строго по центру вертикальной образующей втулки скольжения 14. В этом случае, во время вращения «динамического узла» нагрузка на втулку скольжения 14 распределяется равномерно, следовательно отсутствует перекос нагрузки, следовательно износ поверхностей трения втулки 14 и оси вращения 23 происходит равномерно, следовательно детали служат дольше.

Все поверхности трения дробилки нуждаются в смазке. Через масляный патрубок 8 масло под давлением подается в масляный канал 7 оси вращения 23, затем поступает к опорному диску 25 через его маслопроводящее отверстие 43. Далее масло поступает к трансмиссионной муфте 13 через маслопроводящие отверстия 28, 36 и 34 дисков муфты; и через поверхности трения опорного диска 25 к поверхностям между втулкой скольжения 14 и осью вращения 23.

Диаметр маслопроводящего отверстия 36 плавающего диска 37 выполнен такого размера, большего чем маслопроводящие отверстия 28 и 34, что при любом рабочем угле отклонении α плавающего диска 37 и ведомой полумуфты 32 от вертикальной оси, маслопроводящие отверстия не перекрываются и доступ масла ко всем сопряженным поверхностям муфты сохраняется.

При исполнении трансмиссионной муфты с цельными шпонками с утонениями (фиг. 4 и 5), соотношения размеров упомянутых маслопроводящих отверстий и утонений шпонок выполнены таким образом, что при любом рабочем угле отклонения α отверстия не перекрываются и доступ масла ко всем сопряженным поверхностям муфты сохраняется.

Маслопроводящие канавки плавающего диска дополнительно способствуют распределению масла между сопряженными поверхностями муфты, что особенно эффективно при работе на высоких оборотах двигателя.

Вращение «динамического узла» может быть направлено в любую сторону. Вращение трансмиссионной муфты может быть направлено в любую сторону.

Предложенные в настоящем изобретении трансмиссионная муфта и «динамический узел» имеют ряд существенных преимуществ по сравнению с традиционным для дробилок использованием шаровой опорно компенсационной муфтой и принятыми конструкциями противодебаланса.

Во-первых, конструкция предложенного «динамического узла» значительно проще.

Центральным передаточным элементом трансмиссионной муфты является простой плавающий диск с искривленными торцевыми поверхностями и двумя пазами, в то время как шаровая опорно компенсационная муфта в качестве передаточного звена имеет гантелевидный опорный шпиндель сложной конструкции с шестью парами углубление-шарик, расположенными одновременно с двух сторон. В качестве полумуфт в предложенной муфте используются простые диски с искривленными торцевыми поверхностями и радиально расположенными шпонками, в то время как шаровая опорно компенсационная муфта имеет полумуфты в виде сложных полых цилиндров с дном и с полуцилиндрическими канавками, сформированными на их внутренней поверхности и точно ориентированными на пары углубление-шарик.

Во-вторых, конструкция предложенного «динамического узла» значительно надежнее.

Конструктивное сопряжение шпонка-паз может выдерживать большие нагрузки в течение более длительного времени, чем сопряжение канавка-шарик-углубление. Следовательно трансмиссионная муфта может дольше работать при передаче большего крутящего момента без риска аварийного выхода из строя, следовательно возможно использование приводного двигателя большей мощности при тех же характеристиках дробильного агрегата.

Формирование нескольких ключевых деталей машины в единый «динамический узел» также способствует повышению надежности и прочностных характеристик. Таким образом, один и тот же дробильный агрегат, оборудованный предложенным «динамическим узлом», может работать в более широком диапазоне мощностей и нагрузок, что делает его более универсальной машиной.

В-третьих, предложенный «динамический узел» позволяет снизить высоту дробилки.

Вертикальный размер предложенной муфты меньше, чем вертикальный размер шаровой опорно компенсационной муфты примерно наполовину, следовательно конструктивный раздел корпуса дробилки, отведенный под трансмиссионный узел, соразмерно уменьшается. Конструкция противодебаланса, четко вписанного в отведенное ему пространство корпуса, и отсутствие противодебаланса, расположенного за пределами корпуса, также влияет на высоту агрегата. Конструкция «динамического узда» компактна и позволяет совместить в одном узле реализации сразу нескольких задач.

Реализация настоящего изобретения даст возможность понизить весь дробильный агрегат примерно на 20% от первоначальной высоты.

В четвертых, предложенный «динамический узел» позволяет уменьшить стоимость дробилки.

Стоимость производства трансмиссионной муфты ввиду ее конструктивной простоты существенно ниже, чем стоимость традиционной муфты, также нужно учесть экономию затрат на упрощенный монтаж и на снижении высоты корпуса. Как следствие, общую стоимость дробильного агрегата можно уменьшить примерно на 5-10%.

В-пятых, предложенный «динамический узел» позволяет уменьшить стоимость сервисного обслуживания дробилки.

Все детали трансмиссионной муфты и «динамического узла» можно легко разделять и заменять независимо друг от друга, не разбирая другие детали машины, что гарантируется простым способом крепления дисков муфты к несущим деталям агрегата. Визуальный контроль за состоянием муфты и степенью износа можно осуществлять через люк в боковой части корпуса. Следовательно, предложенная муфта требует упрощенного сервисного обслуживания, значительно менее затратного и более удобного в реальных полевых условиях. Зона, расположенная ниже уровня корпуса дробилки, освобождается от узла противодебаланса и от иных приводных деталей, в связи с чем нет необходимости в увеличении зоны разгрузочной течки, нет необходимости обеспечивать «нижний доступ» для сервисного обслуживания: для предложенной конструкции сервисное обслуживание осуществляется только сверху, что более прагматично. Суммарная экономия стоимости сервисного обслуживания конструкции в зависимости от выбранного варианта может составить до 10%.

В-шестых, предложенные конструкции трансмиссионной муфты и «динамического узла» универсальны и могут быть использованы в конусной инерционной дробилке любого типоразмера, от маленьких лабораторных до больших карьерных агрегатов.

1. Конусная инерционная дробилка, содержащая опертый на фундамент через эластичные амортизаторы корпус с наружным конусом и размещенный внутри него на сферической опоре внутренний конус, на приводном валу которого с помощью втулки скольжения расположен дебаланс с возможностью регулировки его центра тяжести относительно оси вращения, втулка скольжения дебаланса соединена с трансмиссионной муфтой, через которую передается крутящий момент от двигателя, отличающаяся тем, что трансмиссионная муфта выполнена в виде дисковой муфты, состоящей из ведущей полумуфты, ведомой полумуфты и расположенного между ними плавающего диска, при этом ведомая полумуфта жестко соединена с втулкой скольжения дебаланса, ведущая полумуфта жестко соединена с зубчатым колесом, которое жестко соединено с противодебалансом, при этом ведущая полумуфта, зубчатое колесо и противодебаланс установлены на втулке скольжения таким образом, что ведущая полумуфта, зубчатое колесо, противодебаланс и втулка скольжения образуют единый подвижный динамический узел, который через опорный диск установлен на опертой на фланец неподвижной оси вращения, а фланец жестко закреплен в донной части корпуса дробилки.

2. Конусная инерционная дробилка по п. 1, отличающаяся тем, что трансмиссионная муфта состоит из ведущей полумуфты, выполненной в виде диска и соединенной через опорный диск с зубчатым колесом, имеющей вогнутую рабочую торцевую поверхность и вогнутую геометрию радиально расположенной на ней шпонки, ведомой полум